1.本发明涉及电极领域技术,尤其是指一种电性能优异的复合导电浆料的制备方法。

背景技术:

2.锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。1912年锂金属电池最早由gilbert n.lewis提出并研究。20世纪70年代时,m.s.whittingham提出并开始研究锂离子电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。近十几年来,随着各种便携式电子设备及电动汽车的广泛应用和快速发展,对其动力系统—化学电源的需求和性能要求急剧增长,锂离子电池以其高功率特性等优势成功并广泛应用于移动电子终端设备领域锂电池已经成为了主流。同时,石墨烯由于具有大的理论比表面积,突出的力学性能和导热性能,以及在室温下高的导电率等优点,且成本低廉、可加工性好,因而在纳米电子器件、传感器、储氢材料、锂电池、超级电容器等众多领域具有潜在的应用前景。

3.但由于石墨烯浆料或者粉末在贮存和使用过程中存在不稳定、易团聚以及纳米层容易重新堆积,降低电极材料的导电性,并且,降低电极材料的表面积使用率,不能充分石墨烯材料的高比表面积、高导电和高导热的性能优势。因此,有必要提出一种新的导电浆料方法对上述缺陷进行改进。

技术实现要素:

4.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种电性能优异的复合导电浆料的制备方法,其易发生团聚,且纳米层不会重新堆积,大幅度提高电极材料的导电性,并且,提高电极材料的表面积使用率,使其可以充分利用石墨烯材料的高比表面积、高导电和高导热的性能优势。

5.为实现上述目的,本发明采用如下之技术方案:

6.一种电性能优异的复合导电浆料的制备方法,包括有以下步骤:

7.(1)石墨的前处理

8.将石墨置于由氧化剂和插层剂构成的混合溶液中,在20-60℃下超声搅拌处理0.5-5h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及600-1200℃高温下处理0.1-6h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置于反应釜中,不断搅拌,并加热至600-800℃,保温时间为1-12h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;

9.(2)化合物分散液的制备

10.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声0.5-2h得到化合物分散液;

11.(3)多孔硅的制备

12.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为10-15a,刻蚀时间为30-50分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅;

13.(4)氧化石墨烯包覆的改性玻璃微珠的制备

14.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠;

15.(5)初步浆料的制备

16.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比(1-50):(1-50):1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为-50-0℃下搅拌并进行研磨粉碎,粉碎0.5-5h后,加入碳粘结剂,继续搅拌粉碎0.5-1h;随后加入化合物分散液,超声0.1-3h,得到初步浆料;

17.(6)导电浆料的制备

18.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为70-100mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

19.作为一种优选方案,所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为(1-50):(1-50):(0.5-0.8)。

20.作为一种优选方案,所述有机溶剂为n-甲基吡咯烷酮(nmp)、乙二醇(eg)、正丁醇、松油醇的一种或几种。

21.作为一种优选方案,所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为(3-12):(38-49):52。

22.作为一种优选方案,所述步骤(5)中的分散剂为聚吡咯。

23.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

24.通过在玻璃微珠表面包覆氧化石墨烯,玻璃微珠和石墨烯两者之间的相容性更好,使得体系中石墨烯和玻璃微珠分散更为均匀,不易出现玻璃微珠和石墨烯分别团聚的现象,浆料性能更为均匀稳定,再配合通过高压脉冲射流技术形成锂电池用复合导电浆料,采用机械剥离技术可以最大限度的保留石墨烯和二硫化钼层片完整性,保留其较高的导电能力,同时有效防止纳米层的重新堆积,可以大幅提升导电性,提高电极材料表面积使用率,解决团聚、循环电容量低等缺陷。

25.为更清楚地阐述本发明的特征和功效,下面结合具体实施例来对本发明进行详细说明。

具体实施方式

26.本发明揭示一种电性能优异的复合导电浆料的制备方法,包括有以下步骤:

27.(1)石墨的前处理

28.将石墨置于由氧化剂和插层剂构成的混合溶液中,在20-60℃下超声搅拌处理0.5-5h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及600-1200℃高温下处理0.1-6h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置

于反应釜中,不断搅拌,并加热至600-800℃,保温时间为1-12h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为(3-12):(38-49):52。

29.(2)化合物分散液的制备

30.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声0.5-2h得到化合物分散液;所述有机溶剂为n-甲基吡咯烷酮(nmp)、乙二醇(eg)、正丁醇、松油醇的一种或几种。

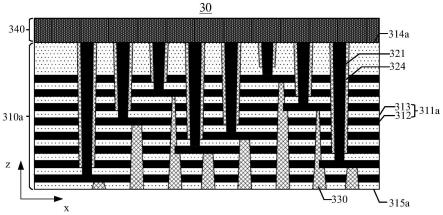

31.(3)多孔硅的制备

32.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为10-15a,刻蚀时间为30-50分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅。

33.(4)氧化石墨烯包覆的改性玻璃微珠的制备

34.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠。

35.(5)初步浆料的制备

36.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比(1-50):(1-50):1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为-50-0℃下搅拌并进行研磨粉碎,粉碎0.5-5h后,加入碳粘结剂,继续搅拌粉碎0.5-1h;随后加入化合物分散液,超声0.1-3h,得到初步浆料;所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为(1-50):(1-50):(0.5-0.8);该分散剂为聚吡咯。

37.(6)导电浆料的制备

38.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为70-100mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

39.实施例1

40.(1)石墨的前处理

41.将石墨置于由氧化剂和插层剂构成的混合溶液中,在20℃下超声搅拌处理5h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及600℃高温下处理6h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置于反应釜中,不断搅拌,并加热至600℃,保温时间为12h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为3:38:52。

42.(2)化合物分散液的制备

43.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声0.5h得到化合物分散液;所述有机溶剂为n-甲基吡咯烷酮(nmp)。

44.(3)多孔硅的制备

45.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为12a,刻蚀时间为40分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅。

46.(4)氧化石墨烯包覆的改性玻璃微珠的制备

47.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠。

48.(5)初步浆料的制备

49.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比26:21:1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为-30℃下搅拌并进行研磨粉碎,粉碎4h后,加入碳粘结剂,继续搅拌粉碎0.7h;随后加入化合物分散液,超声0.3h,得到初步浆料;所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为26:21:0.6;该分散剂为聚吡咯。

50.(6)导电浆料的制备

51.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为80mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

52.实施例2

53.(1)石墨的前处理

54.将石墨置于由氧化剂和插层剂构成的混合溶液中,在60℃下超声搅拌处理0.5h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及1200℃高温下处理0.1h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置于反应釜中,不断搅拌,并加热至800℃,保温时间为1h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为12:49:52。

55.(2)化合物分散液的制备

56.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声2h得到化合物分散液;所述有机溶剂为乙二醇(eg)。

57.(3)多孔硅的制备

58.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为11a,刻蚀时间为35分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅。

59.(4)氧化石墨烯包覆的改性玻璃微珠的制备

60.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠。

61.(5)初步浆料的制备

62.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比13:28:1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为-36℃下搅拌并进行研磨粉碎,粉碎1.5h后,加入碳粘结剂,继续搅拌粉碎0.9h;随后加入化合物分散液,超声2.1h,得到初步浆料;所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为13:28:0.7;该分散剂为聚吡咯。

63.(6)导电浆料的制备

64.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为90mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化

合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

65.实施例3

66.(1)石墨的前处理

67.将石墨置于由氧化剂和插层剂构成的混合溶液中,在30℃下超声搅拌处理2.6h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及650℃高温下处理0.6h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置于反应釜中,不断搅拌,并加热至700℃,保温时间为10h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为10:41:52。

68.(2)化合物分散液的制备

69.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声1.7h得到化合物分散液;所述有机溶剂为正丁醇。

70.(3)多孔硅的制备

71.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为10a,刻蚀时间为50分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅。

72.(4)氧化石墨烯包覆的改性玻璃微珠的制备

73.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠。

74.(5)初步浆料的制备

75.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比47:32:1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为-28℃下搅拌并进行研磨粉碎,粉碎0.8h后,加入碳粘结剂,继续搅拌粉碎0.6h;随后加入化合物分散液,超声0.3h,得到初步浆料;所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为47:32:0.7;该分散剂为聚吡咯。

76.(6)导电浆料的制备

77.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为78mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

78.实施例4

79.(1)石墨的前处理

80.将石墨置于由氧化剂和插层剂构成的混合溶液中,在54℃下超声搅拌处理3.5h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及930℃高温下处理5h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置于反应釜中,不断搅拌,并加热至700℃,保温时间为10h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为11:43:52。

81.(2)化合物分散液的制备

82.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声1.8h得到化合物分散液;所述有机溶剂为松油醇。

83.(3)多孔硅的制备

84.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为15a,刻蚀时间为50分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅。

85.(4)氧化石墨烯包覆的改性玻璃微珠的制备

86.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠。

87.(5)初步浆料的制备

88.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比17:42:1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为-50-0℃下搅拌并进行研磨粉碎,粉碎0.5-5h后,加入碳粘结剂,继续搅拌粉碎0.5-1h;随后加入化合物分散液,超声0.1-3h,得到初步浆料;所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为17:42:0.65;该分散剂为聚吡咯。

89.(6)导电浆料的制备

90.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为86mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

91.实施例5

92.(1)石墨的前处理

93.将石墨置于由氧化剂和插层剂构成的混合溶液中,在56℃下超声搅拌处理3.7h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及1100℃高温下处理3h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置于反应釜中,不断搅拌,并加热至680℃,保温时间为9.5h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为6:47:52。

94.(2)化合物分散液的制备

95.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声1.6h得到化合物分散液;所述有机溶剂为n-甲基吡咯烷酮(nmp)。

96.(3)多孔硅的制备

97.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为11a,刻蚀时间为36分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅。

98.(4)氧化石墨烯包覆的改性玻璃微珠的制备

99.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠。

100.(5)初步浆料的制备

101.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比1:50:1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为-50℃下搅拌并进行研磨粉碎,粉碎5h后,加入碳粘结剂,继续搅拌粉碎1h;随后加入化合物分散液,超声3h,得到初步浆料;所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为1:50:0.5;该分散剂为聚吡咯。

102.(6)导电浆料的制备

103.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为70mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

104.实施例6

105.(1)石墨的前处理

106.将石墨置于由氧化剂和插层剂构成的混合溶液中,在51℃下超声搅拌处理1.5h,获得的产物经洗涤、过滤、干燥后置于马弗炉中,于氮气气氛中及840℃高温下处理3.8h,得到膨胀石墨产物,再将膨胀石墨产物与锂离子或镁离子盐与二硫化钼置于反应釜中,不断搅拌,并加热至700℃,保温时间为10h,得到锂离子或镁离子插层的石墨-二硫化钼化合物;所述锂离子或镁离子盐、二硫化钼与膨胀石墨产物的质量比为4:39:52。

107.(2)化合物分散液的制备

108.将步骤(1)得到的锂离子或镁离子插层的石墨-二硫化钼化合物溶于有机溶剂中,超声1.2h得到化合物分散液;所述有机溶剂为松油醇。

109.(3)多孔硅的制备

110.将硅片依次用清洗液、去离子水清洗,烘干,将烘干后的硅片放入刻蚀液中刻蚀处理,所述刻蚀电流为13a,刻蚀时间为45分钟,刻蚀完成后用去离子水清洗烘干,得到多孔硅。

111.(4)氧化石墨烯包覆的改性玻璃微珠的制备

112.将改性玻璃微珠加入到氧化石墨烯分散液中,搅拌后静置,过滤,洗涤,干燥得到氧化石墨烯包覆的改性玻璃微珠。

113.(5)初步浆料的制备

114.将步骤(3)得到的多孔硅、步骤(4)氧化石墨烯包覆的改性玻璃微珠与研磨球以质量比50:1:1的比例置于研磨罐中,加入分散剂后用真空泵对体系抽真空后通入保护气氛;在体系温度为0℃下搅拌并进行研磨粉碎,粉碎5h后,加入碳粘结剂,继续搅拌粉碎1h;随后加入化合物分散液,超声3h,得到初步浆料;所述化合物分散液与多孔硅、氧化石墨烯包覆的改性玻璃微珠的质量比为50:1:0.8;该分散剂为聚吡咯。

115.(6)导电浆料的制备

116.将步骤(5)得到的初步浆料加入高压脉冲射流机中,控制驱动压力为100mpa,采用对向射流装置,初步浆料在射流体中被加速,所述锂离子或镁离子插层的石墨-二硫化钼化合物的颗粒间发生高速碰撞,剪切剥离获得锂电池用复合导电浆料。

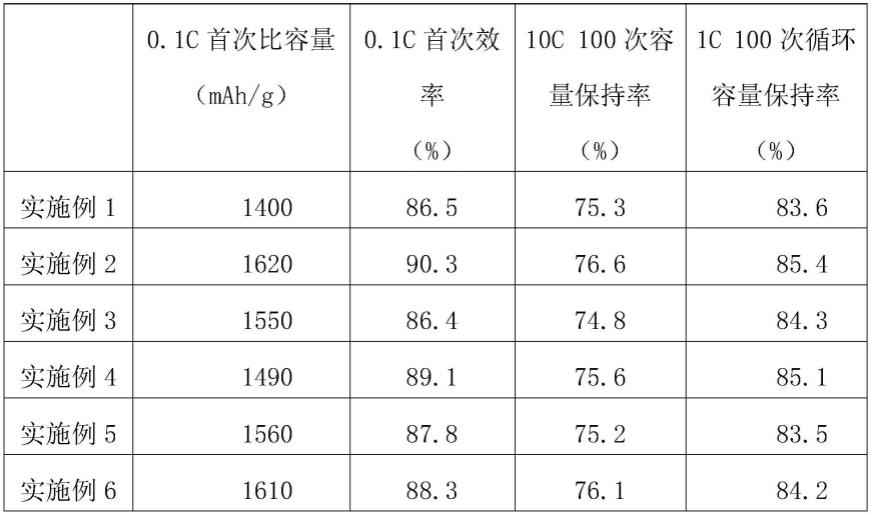

117.性能测试

118.将上述锂电池用复合导电浆料搅拌稀释为均匀糊状,涂覆到泡沫镍上,形成负极片。极片置于80℃的真空干燥箱中烘干、在压片机上以10mpa的压力进行压片,再将极片放入120℃真空干燥箱中干燥12h。干燥后的极片转移到手套箱中,以金属锂片作为对电极,在充满干燥氩气的手套箱中组装成模拟纽扣电池。隔膜为多孔聚丙烯膜,电解液为1mol/l的lipf6溶液,其中电解液溶剂为碳酸乙烯酯(ec)和碳酸二乙酯(dec)的混合溶剂。通过land电池测试仪测试电池的在不同条件下的充放电性能。充放电电压测试范围0-2v,循环次数100个循环。测试结果如表1所示。

119.表1

[0120][0121]

本发明的设计重点在于:通过在玻璃微珠表面包覆氧化石墨烯,玻璃微珠和石墨烯两者之间的相容性更好,使得体系中石墨烯和玻璃微珠分散更为均匀,不易出现玻璃微珠和石墨烯分别团聚的现象,浆料性能更为均匀稳定,再配合通过高压脉冲射流技术形成锂电池用复合导电浆料,采用机械剥离技术可以最大限度的保留石墨烯和二硫化钼层片完整性,保留其较高的导电能力,同时有效防止纳米层的重新堆积,可以大幅提升导电性,提高电极材料表面积使用率,解决团聚、循环电容量低等缺陷。

[0122]

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。