1.本发明涉及钾离子电池负极材料技术领域,具体涉及一种柔性膜及其制备方法、应用。

背景技术:

2.静电纺丝是制备纤维材料的一种常见的方法,通过静电纺丝法制备的纤维材料具有大的比表面,高的空隙率等优点。通过对纺丝液,纺丝条件的调控,以及对纺出的纤维的进一步处理,可以的到结构多样,功能化的纤维材料。聚丙烯腈是一种常见的适用于静电纺丝的高分子聚合物,将聚丙烯腈与其他的材料相结合,可以很好的修饰聚丙烯腈纤维。mofs材料具有各种各样样的形貌,当其经过高温处理之后,容易得到空心多孔的碳类材料。当mofs材料与聚丙烯腈相结合并且经过高温处理之后,可以获得空心多孔的柔性的膜材料。

3.柔性器件在现如今的日常生活中越来越常见,比如生活中的各种各样的智能电子设备,并且在生物集成,仿生学等方面有着非常重要的应用。近年来,柔性电极的发展受到极大的关注。石墨烯、碳纳米管、商用碳布和泡沫镍等都被用来做柔性基底,但是由于成本过高、制备过程复杂等问题使得发展受到限制。所以,静电纺丝是一种简便、高效、成本低的制备柔性膜电极的方法。已有复合方式有以下三种:第一种是一维的碳材料(如碳纳米管,碳纳米纤维)表面生长金属氧化物;第二种方式是二维的碳材料(如石墨烯)表面生长金属氧化物;第三种方式如专利cn201611069056.8公开的碳纤维包裹金属氧化物的电容器用柔性电极及制备方法,利用静电纺丝技术制备碳纳米纤维(一维碳材料)腔内包裹金属氧化物纳米粒子柔性膜。上述技术存在的问题:上述技术中采用静电纺丝技术制备的碳纳米纤维为实心的纤维结构,以及金属氧化物的体积效应均会影响膜材料的电化学性能。

4.钾离子电池以其原料丰富、分布广泛、成本低等优势有望成为新一代电池主角,然而目前的钾离子电池距离应用于储能领域还有很大的距离,开发具有高能量密度和长循环稳定性的钾离子电池成为目前钾离子电池的研究发展方向之一。钾离子电池电极材料是当前研究的核心,在负极材料方面,碳材料由于具有高容量和高循环的优点而具有良好的发展前景。

5.当前对碳材料的研究主要集中在粉末样的材料研究,而对柔性膜用于钾离子电池的研究较少。柔性膜做电极避免了使用粘结剂、导电剂和金属集流体,有利于提升整个电极以及电池的质量/体积能量密度,同时,增加电池的循环寿命。我们采用静电纺丝的方法制备了柔性膜,并研究其在钾电池中的电化学性能。柔性膜在钾电池中表现出良好的倍率性能和循环性能。

技术实现要素:

6.本发明所要解决的技术问题在于如何解决现有的碳材料与金属氧化物复合制备柔性膜的方式,碳材料为实心碳纤维结构及金属氧化物的体积效应均会影响膜材料的电化学性能的问题。

7.本发明通过以下技术手段实现解决上述技术问题的:

8.一种柔性膜,所述的柔性膜为由中空多孔的碳纤维构成的柔性膜材料,所述柔性膜具有三维交联的结构,碳纤维粒径均一。

9.本发明公开的柔性膜具有三维交联的结构,柔性膜中的碳纳米纤维具有空心多孔的结构,一方面,空心多孔的结构使得膜材料具有大的比表面,有利于提高储钾容量,另一方面,空心多孔的结构有利于电解质和电子在电极材料内部传输,碳纳米纤维同时具有柔性和导电性的特点,使得材料的电子导电性增强,提升了电化学性能。

10.本发明还提供制备上述一种柔性膜的方法,包括以下步骤:

11.(1)按照质量比为0-0.05:4.6,将添加剂分散于n,n-二甲基甲酰胺溶液中,形成混合溶液一;

12.(2)将乙酸盐溶于步骤(1)得到的混合溶液一,搅拌后形成混合溶液二,其中,以n,n-二甲基甲酰胺的添加量为基准,乙酸盐的添加量为0.01-1g;

13.(3)将聚丙烯腈分散于步骤(2)得到的混合溶液二,在20-60℃下搅拌2-24h,得到均匀分散的混合溶液三,其中,以n,n-二甲基甲酰胺的添加量为基准,聚丙烯腈的添加量为0.3-1g;

14.(4)将步骤(3)得到的混合溶液三通过工业化的静电纺丝设备纺丝成前驱体膜一;

15.(5)将适量的二甲基咪唑溶于甲醇得到混合得到溶液四,取12cm*12cm大小的步骤(4)中得到的前驱体膜一置于溶液四中,在20-80℃下20-24h,然后使用甲醇洗涤三次,并在60℃下烘干得到膜二,其中,以n,n-二甲基甲酰胺的添加量为基准,二甲基咪唑的添加量为0.2-5g;

16.(6)将步骤(5)得到的二号膜材料在惰性气氛中进行煅烧得到膜三,煅烧温度为500-950℃,升温速度3-15℃/min,煅烧时间为0.5-24h;

17.(7)将步骤(6)得到的膜三在氨气气氛中进行煅烧得到膜四材料,煅烧温度为400-900℃,煅烧时间为0.5-24h,升温速度3-15℃/min。

18.(8)将步骤(7)得到的膜四放置在混酸溶液中在20-120℃下处理1-3h,洗涤干燥后得到最终的柔性膜材料,其中,混酸溶液的体积为0-100ml。

19.优选地,所述步骤(1)中添加剂包括聚乙烯吡咯烷酮、还原氧化石墨烯、聚苯胺、三聚氰胺、尿素中的一种或几种。

20.优选地,所述步骤(2)中乙酸盐包括乙酸锌、铁、钴、镍当中的一种。

21.优选地,所述步骤(4)中的纺丝条件为:电压为14-40kv,溶液移动速度为20-500cm/s,孔径为0.6-0.9mm;环境湿度为20-45%,纺丝温度为20-50℃。

22.优选地,所述步骤(6)中惰性气氛包括氮气或氩气。

23.优选地,所述步骤(8)中的混酸包括盐酸/硝酸或者盐酸/硫酸,其体积比为0-100%:0-100%。

24.一种钾电池,包括正极片、负极片、电解液、隔膜以及外壳;所述正极片采用上述的柔性膜;

25.所述负极片为金属钾;

26.所述隔膜包括聚乙烯、聚丙烯微孔膜、玻璃纤维隔膜、无纺布隔膜中的一种或多种制成的复合隔膜。

27.进一步地,所述电解液为钾盐溶于有机溶剂中得到;所述钾盐包括双氟磺酰亚胺钾、高氯酸钾、六氟磷酸钾、三氟甲基磺酸钾、二(三氟甲基磺酰)亚胺钾中的一种或几种;所述有机溶剂包括碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯、碳酸二甲酯、四乙二醇二甲醚、氟代乙烯碳酸酯、二甘醇二甲醚、1,3-环戊二醇、乙二醇二甲醚和三甘醇二甲醚中的一种或几种。

28.进一步地,所述电池的外壳包括铝壳、铝塑膜、不锈钢中的一种或多种复合制成;所述电池的形状包括扣式、柱形或方形。

29.本发明具有如下的有益效果:

30.1、本发明公开的柔性膜具有三维交联的结构且不含有金属氧化物,柔性膜中的碳纳米纤维具有空心多孔的结构,一方面,空心多孔的结构使得膜材料具有大的比表面,有利于提高储钾容量,另一方面,空心多孔的结构有利于电解质和电子在电极材料内部传输,碳纳米纤维同时具有柔性和导电性的特点,使得材料的电子导电性增强,提升了电化学性能。

31.2、本发明公开的柔性膜仅是由中空多孔的碳纤维构成的,不含有金属氧化物,原料丰富、成本低,制备方法简单、适合大规模的工业化生产、便于存储和循环稳定性强的优点。

32.3、本发明采用得到的柔性膜制备可充放室温钾电池具有高的放电比容量、优异的倍率性能和良好的循环性能,具有广阔的实用价值和市场前景。

附图说明

33.图1为本发明实施例1制备的前驱体膜的数码照片;

34.图2为本发明实施例1制备的柔性膜的数码照片;

35.图3为本发明实施例1制备的柔性膜可折叠的数码照片;

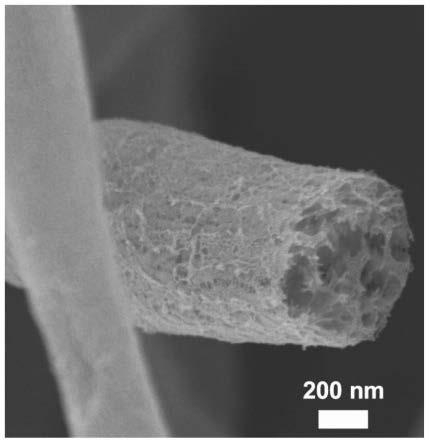

36.图4为本发明实施例1制备的柔性膜的扫描电子显微镜(sem)图;

37.图5为本发明实施例1制备的柔性膜的透射电子显微镜(tem)图;

38.图6为本发明实施例1制得的钾电池的充放电曲线图;

39.图7为本发明实施例1制得的钾电池的倍率性能图;

40.图8为本发明实施例1制得的钾电池的循环性能图;

41.图9为本发明实施例2制得的钾电池的充放电曲线图;

42.图10为本发明实施例3制得的钾电池的充放电曲线图;

43.图11为本发明实施例4制得的钾电池的充放电曲线图;

44.图12为本发明实施例5制得的钾电池的充放电曲线图;

45.图13为本发明实施例6制得的钾电池的充放电曲线图;

46.图14为本发明实施例7制得的钾电池的充放电曲线图;

47.图15为本发明实施例8制得的钾电池的充放电曲线图;

48.图16为本发明实施例9制得的钾电池的充放电曲线图;

49.图17为本发明对比例1制得的钾电池的充放电曲线图;

50.图18为本发明对比例2制得的钾电池的充放电曲线图。

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图和实施例对本发明进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

53.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

54.实施例1

55.将0.01g聚乙烯吡咯烷酮分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;取0.5g二甲基咪唑溶解于30ml甲醇溶液中,将得到的前驱体膜取出12cm*12cm(面积)放进其中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

56.图1是本实施例制备的前驱体的膜的数码照片。

57.图2是本实施例制备的柔性膜的数码照片。

58.图3是本实施例制备的柔性膜可折叠的数码照片,展现出非常好的柔性。

59.图4是本实施例制备的柔性膜的扫描电镜(sem)图,纳米纤维的直径200nm,呈现空心的结构。

60.图5是本实施例制备的柔性膜的透射电镜(tem)图,表现出空心的结构。

61.将本实施例所制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。

62.上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其充放电曲线、倍率性能和0.1a/g循环性能如图6、图7、图8所示。

63.在0.1a/g的倍率下,材料的首周的充电比容量有479mah/g,在10a/g的倍率下,材料的放电比容量为120mah/g,在0.1a/g的倍率下循环200周之后材料仍然保持了400mah/g的放电比容量。

64.实施例2

65.将0.005g的聚苯胺分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;取0.5g二甲基咪唑溶解于30ml甲醇溶液中,将得到的前驱体膜取出12cm*12cm(面积)放进其中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

66.将本实施例制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图9所示,在0.1a/g的倍率下,材料的首周的充电比容量有421mah/g。

67.实施例3

68.将0.01g还原氧化石墨烯分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;取0.5g二甲基咪唑溶解于30ml甲醇溶液中,将得到的前驱体膜取出12cm*12cm(面积)放进其中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

69.将本实施例制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图10所示,在0.1a/g的倍率下,材料的首周的充电比容量有276mah/g。

70.实施例4

71.将0.005g的三聚氰胺分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;取0.5g二甲基咪唑溶解于30ml甲醇溶液中,将得到的前驱体膜取出12cm*12cm(面积)放进其中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

72.将本实施例制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图11所示,在0.1a/g的倍率下,材料的首周的充电比容量有243mah/g。

73.实施例5

74.将0.01g尿素分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;取0.5g二甲基咪唑溶解于30ml甲醇溶液中,将得到的前驱体膜取出12cm*12cm(面积)放进其中,在40℃下静置24h,然后使用甲醇将膜洗

涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

75.将本实施例制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图12所示,在0.1a/g的倍率下,材料的首周的充电比容量有135mah/g。

76.实施例6

77.在4.6g n,n-二甲基甲酰胺中,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;取0.5g二甲基咪唑溶解于30ml甲醇溶液中,将得到的前驱体膜取出12cm*12cm(面积)放进其中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

78.将本实施例制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图13所示,在0.1a/g的倍率下,材料的首周的充电比容量有363mah/g。

79.实施例7

80.本实施例将实施例1中制得的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用1m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。

81.上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图14所示,在0.1a/g的倍率下,材料的首周的充电比容量有314mah/g。

82.实施例8

83.本实施例将实施例1中制得的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用无纺布隔开,使用0.8m kpf6溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。

84.上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图15所示,在0.1a/g的倍率下,材料的首周的充电比容量有377mah/g。

85.实施例9

86.本实施例将实施例1中制得的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用1m kclo4溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。

87.上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在

0.1a/g的倍率下的首周的充放电曲线如图16所示,在0.1a/g的倍率下,材料的首周的充电比容量有301mah/g。

88.对比例1

89.将0.01g聚乙烯吡咯烷酮分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;将得到的前驱体膜取出12cm*12cm(面积)放进30ml甲醇溶液中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

90.将本对比例制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图17所示,在0.1a/g的倍率下,材料的首周的充电比容量有112mah/g。

91.对比例2

92.在4.6gn,n-二甲基甲酰胺中,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;将得到的前驱体膜取出12cm*12cm(面积)放进30ml甲醇溶液中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

93.将本实施例制备的柔性膜材料作为正极活性材料,钾片为负极(负极容量远大于正极片容量),将正极与钾片采用玻璃纤维隔膜隔开,使用3m kfsi溶于ec/dec为电解液,不锈钢钢壳作为外壳,组装成cr 2032式纽扣电池。上述过程所组装的钾电池在室温下,0.01-3.0v的电压范围内充放电测试,其在0.1a/g的倍率下的首周的充放电曲线如图18所示,在0.1a/g的倍率下,材料的首周的充电比容量有143mah/g。

94.对比例3

95.将0.01g聚乙烯吡咯烷酮分散于4.6gn,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;取0.5g二甲基咪唑溶解于30ml甲醇溶液中,将得到的前驱体膜取出12cm*12cm(面积)放进其中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,得到柔性膜材料。

96.对比例4

97.将0.005g聚苯胺分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.5g乙酸钴,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液

在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;在将得到的前驱体膜取出12cm*12cm(面积)放进30ml的甲醇溶液中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干,然后将烘干的膜在氮气中用5℃/min的升温速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的升温速度升温至600℃处理2h,然后将得到柔性膜材料在盐酸/硝酸体积比3:1的混酸溶液中80℃恒温处理24h,水洗三次后,乙醇洗一次,在60℃烘干,得到柔性膜材料。

98.对比例5

99.将0.05g聚乙烯吡咯烷酮分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;将得到的前驱体膜取出12cm*12cm(面积)放进30ml甲醇溶液中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料

100.对比例6

101.将0.05g三聚氰胺分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;将得到的前驱体膜取出12cm*12cm(面积)放进30ml甲醇溶液中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

102.对比例7

103.将0.01g的聚苯胺分散于4.6g n,n-二甲基甲酰胺中,搅拌溶解之后,加入0.439g乙酸锌,搅拌溶解之后,加入0.4g聚丙烯腈,搅拌6h,得到混合均匀的前驱体溶液,将前驱体溶液在工业化的静电纺丝设备中进行纺丝,纺丝条件:电压为30kv,液移动速度为100cm/s,孔径为0.6mm,环境湿度为30%,纺丝温度为30℃;将得到的前驱体膜取出12cm*12cm(面积)放进30ml甲醇溶液中,在40℃下静置24h,然后使用甲醇将膜洗涤三次,在60℃烘干;然后将烘干的膜在氮气中用5℃/min的速度升温至900℃煅烧2h,降至室温之后在nh3中用10℃/min的速度升温至600℃处理2h,即可得到柔性膜材料。

104.综上,本发明公开的柔性膜具有三维交联的结构且不含有金属氧化物,柔性膜中的碳纳米纤维具有空心多孔的结构,一方面,空心多孔的结构使得膜材料具有大的比表面,有利于提高储钾容量,另一方面,空心多孔的结构有利于电解质和电子在电极材料内部传输,碳纳米纤维同时具有柔性和导电性的特点,使得材料的电子导电性增强,提升了电化学性能。

105.本发明公开的柔性膜仅是由中空多孔的碳纤维构成的,不含有金属氧化物,原料丰富、成本低,制备方法简单、适合大规模的工业化生产、便于存储和循环稳定性强的优点。

106.本发明采用得到的柔性膜制备可充放室温钾电池具有高的放电比容量、优异的倍率性能和良好的循环性能,具有广阔的实用价值和市场前景。

107.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。