1.本发明涉及一种耐洗涤手巾面料的整、浆、穿制备方法,属于纺织的制备技术领域。

背景技术:

[0002][0003]

纺织品所用原材料主要来源于大自然或经过一系列加工而成。加工过程会耗费燃料、电、油气、机物料等能源、材料,同时会不同程度的排放二氧化碳等污染气体以及污染物,造成大气污染等,因此,纺织品的再循环利用以及延长使用寿命等,越来越引起重视。

[0004]

纺织品经过多次重复洗涤后,能够继续使用,满足使用要求,而且洗涤次数越多,纺织品使用寿命延长,所耗费的原材料越少,在整个产业链产生的有害污染物就越少,因此,提高纺织品的耐洗涤能力,对降低环境污染具有重要意义。

[0005]

手巾作为常用纺织品,在日常生活中广泛使用,无论在家庭、还是在酒店、餐饮行业,非常普及。相当一部分手巾面料原料来源于梭织织物,而面料的耐洗涤性,除了在织物原料例如纤维纱线、长丝等固有的性能外,对于梭织面料在加工过程中,采用的技术方案也有很大关系,特别是整经、浆纱、穿筘等工艺技术、制造方法和质量控制至关重要,因为整经张力、浆纱质量、穿筘水平等,直接影响织物质量,从而影响洗涤过程中对面料质量的影响程度。

[0006]

目前基本都是通过改变面料的材料组成来解决手巾面料不耐洗涤,没有通过改变整、浆、穿制备方法来系统的提高手巾面料的耐洗涤性能,从而提高手巾寿命的方法。

技术实现要素:

[0007]

本发明提供一种耐洗涤手巾面料的整、浆、穿制备方法,能够提高手巾面料的面料质量和耐洗涤能力,从而提高手巾面料的寿命,降低环境污染。

[0008]

为解决以上技术问题,本发明采取的技术方案如下:一种耐洗涤手巾面料的组成,具体为:抗菌涤纶30/再生涤纶70 32s涡流纺纱 [dty150d/96f半光轻网 锦纶基20d/3f导电丝白色(s捻400t/m)](60:1)*抗菌涤纶30/再生涤纶70 32s涡流纺纱 140*90 63" 2/1 左斜纹。

[0009]

其中,经纱a中抗菌涤纶纤维占30%,再生涤纶占70%,32支,涡流纱,经纱b为dty150d/96f半光轻网和锦纶基20d/3f导电丝白色的复合丝,s捻,纬纱中抗菌涤纶纤维占30%,再生涤纶占70%,32支,涡流纱,经纱排列比设计为58-60:1,导电丝间距0.8-1.2cm。

[0010]

一种耐洗涤手巾面料的整、浆、穿制备方法,包括整经,浆纱,穿综、穿筘。

[0011]

所述整经,经纱a设计开13-15个整经轴,经纱b每循环1根,整幅布面共需143-145根;所述整经,经纱a整经头份8670-8680根,其中8240-8250根设计开13-15个轴,经纱a剩余430-434根与经纱b长丝142-146根设计整经排花,在分条整经机上按2-4:1排列共

574-578根开一个整经轴;所述整经,将经纱b与经纱a整经排花,开一个经轴,然后与经纱a共14-16个轴一同浆纱。

[0012]

所述整经,整经车速控制在550-650m/min,经纱a采用中张力16-18克。

[0013]

所述整经,分条整经机按2-4:1排列共574-578根开一个整经轴,条数8-10条,挂纱数62-66个;所述整经,分条整经车速210-230r/min,幅宽1790-1800mm,条款设计199-200mm,位移设定0.085-0.087mm/圈,筘号选用6.2-6.6,筘入数1空1;分绞时提前5.5-6.5米贴双层胶带,压一道分层线。

[0014]

所述整经,分条整经张力a纱14-16克,刻度1.5-2.5,不使用吊环;b纱15-17克,刻度4.5-6.5,不使用吊环。

[0015]

所述整经过程中的压辊压力是0.3-0.34 mpa,主轴制动压力0.1-0.2mpa,右顶紧压力0.3-0.4 mpa,压辊制动压力0.2-0.3 mpa。整经轴硬度63-67;经轴纱线密度0.025-0.029g/cm

³

。

[0016]

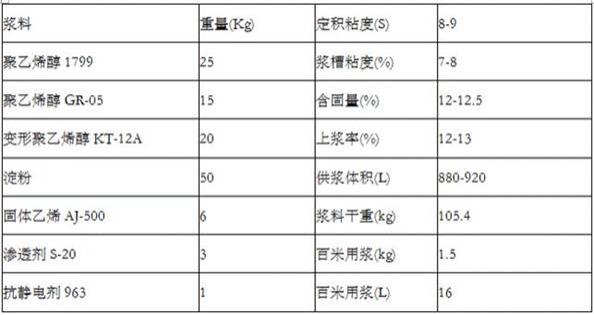

所述浆纱配方,按重量份计,包括:聚乙烯醇1799 20-30份,聚乙烯醇gr-05 10-20份,变形聚乙烯醇kt-12a 15-25份,淀粉 45-55份,固体乙烯aj-500 5-8份,渗透剂s-20 2-4份,抗静电剂963 0.5-1.5份。

[0017]

所述浆纱,定积粘度为8-9s,浆槽粘度为7-8%,含固量为11.4-11.7%,上浆率为12-13%,供浆体积为880-920l,浆料干重为105-106kg,百米用浆为1-2kg,百米用浆为15-18l。

[0018]

所述浆纱,浆纱速度为50-70m/min,伸长率为0.5-1.5%,回潮率为1-2%,ph值为7-8,浆槽粘度为7-8s,含固量为12-12.5%,浆液温度为88-92℃;所述浆纱过程中各区张力为:退绕≤90n,喂入为-(0.1-0.3)n、-(0.1-0.3)n,烘房为0.2-0.4n、0.0-0.1n,分绞为0.8-1.0n、0.9-1.1n,卷绕为370-390n,托纱为0.33-0.37n,整经总头份为8810-8830,整经传票为1-15,浆纱传票为1-15,织轴宽度为1.65-1.69m,锡林温度为预烘a1≤140℃,预烘b1≤140℃,主烘≤120℃,浆槽覆盖系数为35%,墨印长度为38-42m,墨印颜色为红色,侧压是0.1-0.3mpa,压浆辊压力为i高1.3-1.7n、低0.4-0.8n,bⅱ高1.8-2.2n、低1.1-1.5n。

[0019]

所述浆纱,纱线不过浆槽,纱线b直接走锡林。

[0020]

所述浆纱,浆纱车速度为58-62m/min,上浆率为12%-13%,浆槽温度为85-95℃,压浆辊ⅰ为: 高压1.3-1.7/低压0.4-0.8mpa,压浆辊ⅱ:高压1.8-2.2/低压1.1-1.5mpa,侧压0.15-0.25mpa,托纱3.4-3.6n。

[0021]

所述穿综、穿筘,经纱a纱折算号数为18.4-18.5tex,经纱b折算号数为18.8-19.0tex,经向密度550-552根/9-11cm;所述穿综、穿筘,采用三上三下人字斜组织,选用88-92#/2-3”钢筘,地经、边经均采用2-4入筘,布身与布边紧度一致,组织循环较大选用8-10页综框,地经穿综采用飞穿工艺,停经片采用顺穿,左右边纱各58-62根,布边做0.8-1.2公分,边撑最外使用两组三刺环。

[0022]

所述穿综、穿筘,经纱b设计单独一页综框;所述穿综、穿筘,边纱设计第7-9页、第8-10页做边组织,单独控制边纱开口。

[0023]

所述织造,经纬紧度比值为(1.5-1.6):1,总紧度为94-96%,调整停经架高度2-4

格、深度4-6格。

[0024]

所述织造,车速设定620-640rpm,后梁高度58-62mm,深度3-5格;停经架高度2-4格,深度4-6格;开口时间定为285

°‑

295

°

,综框高度调整114-116mm,l值:35-105mm;主喷引纬时间设定:62

°‑

166

°

;停纬销动作时间70

°‑

169

°

,到达角度215

°‑

225

°

;将辅喷高度角度统一校正1.5-3.5格1.5-2.5度。

[0025]

所述织造,剪刀剪切角度设定:350-34

°

;上机张力采用2750-2850n,送经量5-7mm;边撑选用橡胶边撑最外侧使用三个刺环;调整辅助喷嘴间距48-52cm,调整探纬器h1,h2之间距离为90-110mm, h1水平值 b h2水平值 1。

[0026]

所述织造,经纱b单独设计一页综框,利用提综功能检查穿接错。

[0027]

与现有技术相比,本发明的有益效果为:(1)本发明的耐洗涤手巾面料的整、浆、穿制备方法,经纱a和纬纱采用抗菌涤纶30/再生涤纶70 32s涡流纺纱,该纱线毛羽很少,耐磨性非常好,具有优良的抗起毛起球性能,纱线及其面料制品具有良好的耐磨、抗起毛起球、耐洗涤性能;(2)本发明的耐洗涤手巾面料的整、浆、穿制备方法,能够减少面料在洗涤过程中出现丝线勾断现象,减少织轴边部荷叶边、烂边等疵点,以降低面料在反复洗涤过程中的破损;(3)本发明的耐洗涤手巾面料的整、浆、穿制备方法,提高了耐洗涤毛巾面料的耐洗涤水平,制备的手巾面料在洗涤50次后的强力降低率为4.98%,洗涤75次后的强力降低率为7.97%,洗涤100次后的强力降低率为11.03%,洗涤125次后的强力降低率为16.02%,洗涤150次后的强力降低率为19.93%,平均强力降低率为11.986%;(4)本发明的耐洗涤手巾面料的整、浆、穿制备方法,能够提高制备的耐洗涤手巾面料的面料质量,制备的面料的幅宽偏差率为-1.0~ 1.0%,径向密度偏差率为-1.0~ 1.0%,纬向密度偏差率为-1.0~ 1.0%,径向断裂强力偏差率为≥-6.0%,纬向断裂强力偏差率为≥-6.0%。

附图说明

[0028]

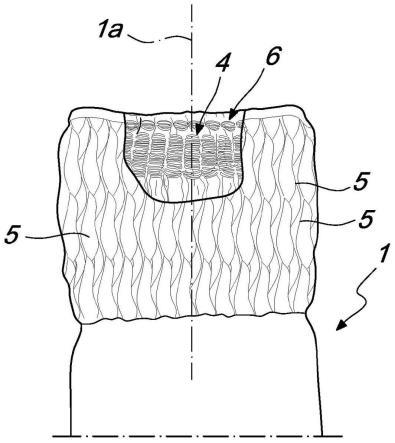

图1为经纱a和经纱b排花图。

具体实施方式

[0029]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

[0030]

实施例1一种耐洗涤手巾面料的组成,具体为:抗菌涤纶30/再生涤纶70 32s涡流纺纱 [dty150d/96f半光轻网 锦纶基20d/3f导电丝白色(s捻400t/m)](60:1)*抗菌涤纶30/再生涤纶70 32s涡流纺纱 140*90 63" 2/1 左斜纹。

[0031]

其中,经纱a采用抗菌涤纶30/再生涤纶70 32s 涡流纱,经纱b采用(dty150d/96f半光轻网 锦纶基20d/3f导电丝白色)s捻400t/m 复合丝,纬纱采用抗菌涤纶30/再生涤纶70 32s涡流纺纱,经纱排列比设计为58-60:1,导电丝间距0.8-1.2cm。

[0032]

一种耐洗涤手巾面料的整、浆、穿制备方法,整个经纱为涡流纺纱 长丝 导电丝,对经轴产品要求非常高,整、浆、穿技术设定非常关键。筒纱经过牵经,做成2个到24个整经经轴,这些整经轴经过浆纱后做成织轴,织轴再经过穿综、穿筘,挂机后,开始织造。

[0033]

一种耐洗涤手巾面料的整、浆、穿制备方法,具体为:一、整经:整经采用cgga114型大v型高速整经机。

[0034]

1.经纱a设计开14个整经轴,整经机张力采用双张力盘及夹纱器控制张力,减小上、下层经纱和前、后排经纱张力差异,保证经纱张力均匀;经纱b每循环1根,整幅布面共需144根,纱线为dty150d/96f半光轻网 锦纶基20d/3f导电丝白色 s捻400t/m,单独整经一个轴头份较少,在轴上会产生严重的滑移压线,难以控制纱线张力及轴面平整;图1为经纱a和经纱b的排花图,通过将经纱a与经纱b开排花轴,保证轴面平整。

[0035]

2.经纱a整经头份8676根,其中8244根设计开14个轴 588x2轴 589x12轴,经纱a剩余432根与经纱b长丝144根设计整经排花,在分条整经机上按3:1排列共576根开一个整经轴:{[(3a1b)x16]x9条}x1轴,为减小浆纱张力控制难度,整经轴15个轴头份差异不能太大,整经轴头份差异太大会造成浆纱张力不匀,不能保证浆纱好轴。

[0036]

3.将经纱b与经纱a整经排花,开一个经轴,然后与经纱a共15个轴一同浆纱。

[0037]

4.整经车速控制在600m/min,经纱a采用中张力16-18克,保持纱线弹性,防止过度伸长。

[0038]

5.分条整经机按3:1排列共576根开一个整经轴,条数9条,挂纱数64个,开车前清车,防止异纤、油污;分条整经车速220r/min,幅宽1798mm,条款设计199.78mm,位移设定0.086mm/圈,筘号选用6.4,筘入数1空1;分绞时提前6米贴双层胶带,压一道分层线。

[0039]

6.整经张力 32s涡流纺纱严格控制整经张力,片纱张力太大,会造成经纱伸长率损失,浆纱时再经过浆纱伸长,织轴经纱无伸长,造成织造过程中的经纱伸长率不足严重断经停台,片纱张力控制太小则易使经轴卷绕密度降低,造成经轴成形不良,轴面不平整,织造过程中易产生开口不清、松紧经等织疵。为使片纱张力均匀合理调整张力设定及工艺参数,上下层张力较大,设定较小的张力,中层张力较小,张力设定微调降低,张力设定按照张力分区前中后,分层上中下控制,张力控制范围16g-18g,以此实现片纱张力均匀控制,保证织轴卷绕平整、硬度适中。

[0040]

7.分条整经张力a纱14-16克,刻度2,不使用吊环;b纱15-17克,刻度5,不使用吊环。

[0041]

8.整经车速600m/min,筒子高速退绕需要稳定的车速,要求筒子成型好,大小均匀一致,排筘均匀,保证片纱张力均匀,防止经纱因停车回弹造成回鼻等现象。选用筘齿较疏的伸缩筘保证经纱排列均匀,引导纱线均匀分布在整经轴上,同时不能压线,保证浆纱时顺利退绕。

[0042]

9.整经过程中的压辊压力是0.32 mpa,主轴制动压力0.1-0.2mpa,右顶紧压力0.3-0.4 mpa,压辊制动压力0.2-0.3 mpa。整经轴(邵氏硬度)硬度65。

[0043]

10.经轴纱线密度0.027g/cm

³

。

[0044]

二、浆纱:浆纱采用津田驹hs-40双浆槽浆纱机。

[0045]

1.浆纱配方如下:

所述聚乙烯醇gr-05的生产厂家为成都东美纺织浆料有限公司;所述变形聚乙烯醇kt-12a的生产厂家为苏州开泰纺织有限公司;所述固体乙烯aj-500的生产厂家为烟台格润新材料有限公司;所述渗透剂s-20的生产厂家为烟台格润新材料有限公司;所述抗静电剂963的生产厂家为昆山洺家助剂有限公司。

[0046]

2.经纱为涡流纺纱,经检测纱线强力不匀率好、毛羽非常少,纱线耐磨性优良,上浆率采用低上浆率控制,避免上浆率太大造成浆膜厚,影响织造及布面质量,上浆主要是将涡流纺纱外层的覆盖纱紧密贴服在芯纱上,加入20%的pva和16%的kt-12a提高纱线中涤的吸浆率,更好的提高织造效率,以淀粉浆料为主,少量使用pva,加强浆液的渗透性,成膜性及浆膜的韧性,最大限度降低pva用量,从而降低上浆成本,同时也有利于染整工序退浆,减少环境污染。

[0047]

3.经纱b:(dty150d/96f半光轻网 锦纶基20d/3f导电丝白色)s捻400t/m经过加捻后,纱线强力较高,加捻丝包覆性好,根数较少,因此经纱b采用不上浆工艺,不过浆槽,走锡林;浆纱时密切观察经纱b的状态,防止有导电丝断裂,在落轴时放好分层线,便于穿综穿筘。

[0048]

浆纱工艺如下:

4.在确定浆料配方后,设定60 m/min浆纱车速度,上浆率12%

‑‑

13%,浆槽温度90℃,压浆辊ⅰ:高压1.5/低压0.6(mpa),压浆辊ⅱ:高压2.0/低压1.3(mpa),侧压0.2mpa,托纱3.5n。

[0049]

5.经过浆纱工序,涡流纺原纱强力不匀率在原有8.3%降低到浆纱后的4.2%,增强率达到了33.2%,伸长率为1.05%,减伸率为26.1%。

[0050]

3.穿综、穿筘:6.经纱a纱折算号数为18.45tex,经纱b折算号数为18.9tex,经向密度551根/10cm,采用三上三下人字斜组织,选用90#/2”钢筘,地经、边经均采用3入筘,布身与布边紧度一致,避免松、紧边影响开口清晰及织造效率。组织循环较大选用9页综框,地经穿综采用飞穿工艺,保证开口清晰,减少纱线摩擦,提高入纬成功率,降低纬停。停经片采用顺穿(123456),左右边纱各60根,布边做1公分,边撑最外使用两组三刺环,有效拉紧布边,防止烂边、荷叶边等疵点。

[0051]

7.经纱b设计单独一页综框,方便提综检查穿接错;8.边纱设计第8页、第9页做边组织,单独控制边纱开口利于引纬,提高织造效率。

[0052]

四、织造:1.织造工序使用zax-190喷气织机。

[0053]

2.经纬紧度比值为1.56:1,总紧度为95%,经试验织机停经架高度高时,会造成织造时经纱与停经片摩擦加大,形成断疵;停经架高度低会使停经片摆动幅度过大,停经架整体振动变大,造成误停以及经纱磨断,解决措施:调整停经架高度3格、深度5格,平综状态时,将停经架略低于经位置线3mm,同时根据此品种在前准备使用0.3x145型停经片,解决断头时,停经片无法及时掉落停车而产生断疵,以及纱线缠绕,造成开口不清,形成的新的断疵;优选新器材,保证综框无磨损,综丝、停经片选用新器材。

[0054]

3.织造过程中的工艺参数设定如下:(1)车速设定630 rpm,清理后梁毛刺,后梁高度60mm 深度4格;停经架高度3格,深度5格,保证织口稳定,减少布面振动,提高入纬成功率;(2)选择早开口,开口时间定为290

゜

,综框高度调整115mm,l值:35—105mm;(3)主喷引纬时间设定:62

°‑

166

°

;停纬销动作时间70

°‑

169

°

,到达角度220

°

;(4)检查辅喷喷针无磨损毛刺,辅喷高度角度统一校正3格2度,保证纬纱在异型筘槽中的飞行稳定性,同时减少了经纱受辅喷针摩擦起毛、起球引发的断线停车,校正托布杆高度,检查无毛刺,防止布面磨痕;(5)左右剪刀保证锋利动作良好,避免因剪切不良引起的停车,剪刀剪切角度设定:350-34

°

;(6)上机张力采用2800n,保证经纱张力稳定,送经量6mm。

[0055]

(7)边撑选用橡胶边撑最外侧使用三个刺环,保证边部张力均匀,布面拉幅受力均匀,杜绝边松及边撑疵点;(8)调整辅助喷嘴间距50cm,调整探纬器h1,h2之间距离为100mm,有效减少布面纬缩,减少纬停次数,提高开机效率,h1水平值 b h2水平值 1;(9)经纱b单独设计一页综框,利用提综功能检查穿接错,加分层线防止断线穿接错,解决了经纱b在机上无法准确快速识别的难题。

[0056]

经过各工序严格调试,从整经、浆纱、穿筘到织造,整个过程不断改进和完善,织机效率达到95%,面料幅宽偏差率、密度偏差率、强力偏差率等指标优于国家优等品,经委托山东省纺织产品质量监督检验中心测试,面料质量达到行业标准fz/t 13035-2016 优等水平。

[0057]

对本实施例制备的毛巾面料进行质量及耐洗涤水平检测,检测结果如下:经过各工序严格调试,从整经、浆纱、穿筘到织造,整个过程不断改进和完善,织机效率达到95%,面料幅宽偏差率、密度偏差率、强力偏差率等指标优于国家优等品,面料质量达到行业标准fz/t 13035-2016 优等水平,具体检测结果如下:

将本实施例制备的毛巾面料(用x面料表示)和其他手巾面料(用y面料表示)耐洗涤质量对比。

[0058]

其他手巾面料是指和本发明手巾面料所用的经纱、纬纱以及织物组织一样,区别在于:其他手巾面料采用分批整经方法,经纱a与经纱b排花开一个经轴;经纱a:30%抗菌/70%普通涤32s涡流纺:584x10 585x4轴;经纱b:(dty150d/96f半光轻网 锦纶基20d/3f导电丝白色)s捻400t/m:[(3a1b)x144次]x1轴。

[0059]

对x面料和y面料分别取样,分别洗涤50次、75次、100次、125次、150次,在同一测试条件下分别测试洗涤后的经向撕破强力,测试结果见表2 。

[0060]

表2 x和面料洗涤后经向撕破强力从上可知,本发明面料(x面料和其他面料(y面料),经过多次重复洗涤后,经向撕破强力降低率平均减少3.10%,耐洗涤质量效果较好,测试结果表明,一种耐洗涤手巾面料

的整、浆、穿制备方法是非常有效的。

[0061]

除非另有说明,本发明中所采用的百分数均为质量百分数。

[0062]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。