1.本发明属于隔热材料技术领域,尤其涉及一种聚酯类辐射冷却降温膜及其制备方法和应用。

背景技术:

2.阳光暴晒下,为达到无能耗的隔热降温目的,可以在基体(建筑物、帐篷、停车棚、车或其他设备)表面覆盖辐射冷却降温膜或直接设置在基体上方。但是,目前市面上同类产品几乎都只能部分阻隔太阳光能量的进入,而无法实现内部热量的高效散出,比如铝箔。现有隔热膜产品常常用铝箔来反射太阳光,虽然铝箔能够反射红外热,但其无法辐射红外热,因此散热效果极差,并且还存在如下问题:铝箔会吸收紫外光,导致部分太阳光热量的进入到内部;铝箔与衬底的结合强度较差,且耐腐蚀、耐候性较差,上述缺陷的存在限制了现有隔热膜产品的使用寿命和隔热效果。往隔热膜中引入辐射型填料,虽然能够改善散热问题,但是该填料型隔热膜产品的性能容易受到填料分布均匀性的影响,而且引入的填料会增加膜的面密度。因此,上述问题的存在,使得现有隔热膜产品难以满足更高的应用要求,不利于其推广和应用。

3.辐射冷却技术是一种通过与寒冷外太空交换辐射能来冷却物体的方法,能显著降低制冷所需能耗,从而减少对环境的负面影响,现已成为一个新兴的研究热点。为达到降温效果,要求材料仅在8~13μm的大气窗口波段有强辐射能力以实现热量的充分导出,在0.3~2.5μm的太阳光波段有强反射能力以阻止太阳光热量的传入。为了使日间辐射致冷器件具备严格的光谱选择性,研究人员开发并报道了一系列基于超材料的辐射致冷材料和器件,并在户外降温性能测试中取得了一定的致冷效果,其中基于无序多孔结构的高分子膜因为具备规模化制备潜力而被深入研究,比如氟碳树脂pvdf、聚硅氧烷pdms、聚乙烯pe基多孔膜。虽然这些多孔膜的光谱性能表现出一定的光谱选择性,基本满足辐射冷却要求,但力学性能尚有较大提升空间。聚酯薄膜是目前市面上应用最广的一种热塑性高分子塑料薄膜,因其综合性能优良而受到广大消费者的青睐,通常为无色透明、有光泽,机械性能优良,刚性、硬度及韧性高,耐穿刺,耐摩擦,耐高温和低温,耐化学药品性、耐油性、气密性和保香性良好,是常用的复合薄膜基材之一。例如,聚对苯二甲酸乙二酯(pet)是一种商业化的半结晶芳香族聚酯,具备非常优异的机械、化学和热性能,性价比较高,是热塑性聚酯中最重要的品种,而且基于pet多孔膜的应用市场也非常巨大,常用作光反射膜、分离膜、光转化农膜及各种功能膜的支撑体,但几乎没有将pet基多孔膜用于辐射冷却领域的报道。开发辐射冷却用高性能pet多孔膜不仅有助于解决现有材料的力学性能、低成本规模化制备等瓶颈问题,而且对拓展以pet为代表的聚酯薄膜的应用领域具有重要意义。

4.现有pet多孔膜常用的制备方法有熔融拉伸法、微孔发泡法、径迹刻蚀法和模板法。但用这些方法制备的pet多孔膜难以直接用于辐射冷却降温,因为孔形态单一,孔隙率偏低,难以实现多波段光反射特性的协同调控。在本技术发明人的前期研究中,利用非溶剂致相分离法在柔性支撑膜上制备了一层pet多孔膜,表现出良好的太阳光反射能力和大气

窗口内的红外辐射能力,但是因为pet分子刚性较大,制备成高孔隙的多孔结构后脆性更大,不耐弯折,且非常容易与底部支撑膜剥离;同时,高太阳光反射率依赖于多孔膜厚度,而增加厚度会促进球粒结构的增多,进一步破坏多孔膜的力学性能。与此同时,在本技术发明人的实际研究过程中还发现:对聚酯这一类结晶性聚合物而言,非溶剂/溶剂/聚酯三元体系在热力学上很容易发生由结晶引发的固

–

液分相,从而得到球粒结构,在动力学上也容易伴随结晶和长大,促进球粒形成,而球粒结构的大量存在极易造成多孔膜的力学性能变差,显然,现有制备工艺中,由聚酯类聚合物制备的高孔隙率多孔膜仍然存在力学性能不能满足要求的缺陷。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供一种兼顾优异光谱选择性和力学性能的聚酯类辐射冷却降温膜及其制备方法和应用。

6.为解决上述技术问题,本发明采用以下技术方案:

7.一种聚酯类辐射冷却降温膜的制备方法,包括以下步骤:

8.(1)将聚酯类聚合物、溶剂、聚合物添加剂、钛酸酯偶联剂混合,搅拌至完全溶解,得到铸膜液;所述聚合物添加剂与聚酯类聚合物的质量比≤20%;所述钛酸酯偶联剂与聚酯类聚合物的质量比≤4%;

9.(2)将步骤(1)中得到的铸膜液涂覆在支撑膜表面,得到湿膜;

10.(3)将步骤(2)中得到的湿膜进行静置,浸泡在非溶剂凝固浴中,清洗,干燥,得到聚酯类辐射冷却降温膜。

11.上述的制备方法,进一步改进的,步骤(1)中,所述聚合物添加剂与聚酯类聚合物的质量比为5%~20%;所述钛酸酯偶联剂与聚酯类聚合物的质量比为0.1%~2%。

12.上述的制备方法,进一步改进的,步骤(1)中,所述聚合物添加剂为聚乙二醇、聚乙烯基吡咯烷酮、聚乙烯醇中的至少一种;所述钛酸酯偶联剂为kr-12、kr-9s、tmc-2、tmc-311、tmc-401中的至少一种。

13.上述的制备方法,进一步改进的,步骤(1)中,所述聚酯类聚合物与溶剂的质量比为3~25∶75~97;所述聚酯类聚合物为聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚碳酸酯、聚芳酯、聚醚砜树脂中的至少一种;所述溶剂为六氟异丙醇、三氟乙酸、二氯甲烷和苯酚中的至少一种;所述搅拌在40℃~80℃下进行。

14.上述的制备方法,进一步改进的,步骤(2)中,所述涂覆的方式为刮涂或喷涂;所述支撑膜为柔性支撑膜;所述支撑膜为pet膜、pi膜、pen膜、pc膜、pes膜;所述湿膜的厚度≤1200μm。

15.上述的制备方法,进一步改进的,步骤(3)中,所述静置在空气气氛下进行;所述静置的时间≤15min;所述浸泡的时间为5h~96h;所述非溶剂凝固浴的温度≤50℃;所述非溶剂凝固浴为含有1个碳到8个碳的醇及它们与水的混合液、丙酸乙酯及其与水的混合液中的至少一种;所述含有1个碳到8个碳的醇与水的混合液中水的质量百分含量≤50%;所述丙酸乙酯与水的混合液中水的质量百分含量≤50%。

16.上述的制备方法,进一步改进的,步骤(2)中,所述湿膜的厚度为400μm~1200μm。

17.上述的制备方法,进一步改进的,步骤(3)中,所述静置的时间为1min~15min;所

述浸泡的时间为5h~96h;所述非溶剂凝固浴的温度为15℃~50℃。

18.作为一个总的技术构思,本发明还提供了一种聚酯类辐射冷却降温膜,由上述的制备方法制备得到。

19.上述的聚酯类辐射冷却降温膜,进一步改进的,所述聚酯类辐射冷却降温膜包括支撑膜和聚酯类光谱选择性多孔膜,所述聚酯类光谱选择性多孔膜负载在支撑膜上;所述聚酯类光谱选择性多孔膜的孔隙率为55%~85%;所述聚酯类光谱选择性多孔膜的厚度为100μm~600μm。

20.上述的聚酯类辐射冷却降温膜,进一步改进的,所述聚酯类光谱选择性多孔膜的表面致密平整;所述聚酯类光谱选择性多孔膜的内部为不对称的多孔型结构;所述聚酯类光谱选择性多孔膜的内部由上表面往下依次分布有宽度为5μm~100μm的指孔、孔径为5μm以下的海绵孔、孔径为1μm~3μm的双连续孔或海绵孔;所述海绵孔填充在指孔之间;所述指孔的孔壁互穿;所述指孔贯穿至膜底,止于底部的双连续孔或海绵孔;所述海绵孔的孔壁上分布有通孔,所述通孔的孔径在5μm以下;所述指孔和海绵孔的孔壁上还堆积有海绵孔状花簇,所述海绵孔状花簇的孔径为纳米量级。

21.作为一个总的技术构思,本发明还提供了一种上述的聚酯类辐射冷却降温膜的应用,所述应用为将聚酯类辐射冷却降温膜覆盖在基体表面,或设置在基体表面上方,或覆盖在动物和人体皮肤上;所述基体为房屋、车、帐篷、管道、箱子、遮阳产品中的其中一种;所述遮阳产品为遮阳篷、遮阳棚、遮阳帘、遮阳伞中的至少一种。

22.与现有技术相比,本发明的优点在于:

23.(1)针对现有聚酯类多孔膜制备方法中存在的容易形成球粒结构而造成力学性能不能满足要求的缺陷,本发明中创造性的提出了一种聚酯类辐射冷却降温膜的制备方法,聚合物添加剂改性非溶剂致相分离法,其制备原理是:将聚酯、聚合物添加剂、钛酸酯偶联剂溶解在溶剂中得到均匀的铸膜液,再将铸膜液通过刮涂或者喷涂的方式得到湿膜,湿膜在空气中静置一段时间后浸入非溶剂凝固浴中,形成多孔膜。整个成膜过程分为两步:第一步分相过程,湿膜浸入非溶剂凝固浴后,湿膜中的溶剂与凝固浴中的非溶剂相互扩散,形成双扩散过程,随着扩散的进行,湿膜体系由热力学稳定状态变为不稳定状态,发生相分离,得到富聚合物相和贫聚合物相;第二步为膜固化过程,双扩散过程继续进行,富聚合物相进一步固化为孔支架,干燥后贫聚合物相形成孔洞。本发明中,以聚酯类聚合物为原料,通过加入聚合物添加剂并优化其用量,彻底改变了湿膜的分相机制,使分相机制由形成球粒结构的固

–

液分相占主导转变为产生海绵孔结构的液

–

液分相占主导,进而实现对多孔膜的孔形态、孔结构和孔隙率的调控,获得不含球粒结构的多孔形貌,导致上述变化的根本原因是聚合物添加剂为极性分子,聚酯分子一般为弱极性,它的加入改变了非溶剂/溶剂/聚酯三元体系的热力学性质和相分离动力学过程,使得富聚合物相内的聚酯不容易结晶,其次,聚合物添加剂分子量较小,容易进入聚酯大分子链之间,增大了聚酯分子链间的距离,降低了聚酯分子链间的有规律排列而使其变得不容易结晶,而结晶被抑制的结果就是避免非球粒结构的形成,从而大大提高聚酯类光谱选择性多孔膜的层内结合强度及多孔膜与支撑膜之间的层间结合强度。第二,本发明中,通过往铸膜液中加入钛酸酯偶联剂并优化其用量,使其与支撑膜发生化学作用,可以提高聚酯类光谱选择性多孔面层与柔性支撑体之间的机械锁合度和层间结合强度。第三,钛酸酯偶联剂的使用亦可增加聚酯分子之间的结合,提高整

体的抗拉强度和韧性。综合以上操作,可以在获得满足要求的多孔形貌的同时,实现力学性能的显著提升。而且,即使增加多孔膜厚度,聚合物添加剂抑制球粒结构形成的效果依然明显,使得本发明制备的聚酯类辐射冷却降温膜能够满足高太阳光反射率对膜厚的要求,由此获得了兼顾优异光谱选择性和力学性能的聚酯类辐射冷却降温膜。本发明制备的聚酯类辐射冷却降温膜具有抗拉强度高、界面结合强度高、柔性性能优异、隔热降温性能优异等优点,可随意弯折卷曲,能够适用于各自不同性质、形状的基体,拓展了聚酯类辐射冷却降温膜的户外应用潜力,有利于聚酯类辐射冷却降温膜的推广和应用,使用价值高,应用前景好。同时,本发明制备方法还具有工艺简单、操作方便、对设备要求低、铸膜液用溶剂及凝固浴用非溶剂可回收利用、生产成本低、成膜效率高等优点,适合规模化的工业生产,对节能环保具有重要意义。

24.(2)本发明制备方法中,通过优化聚合物添加剂与聚酯类聚合物的质量比为5%~20%,可以更加有效的改变湿膜浸入非溶剂凝固浴后的相分离机制,同时又不至于显著改变铸膜液中的溶解效果;若聚合物添加剂用量过低,难以有效抑制湿膜浸入非溶剂凝固浴后,内部结晶的优先形成;而聚合物添加剂用量过高,会因为溶解度参数与聚酯相差过大,而难以完全溶解在为聚酯度身订造的溶剂中。同时,本发明中,还优化了钛酸酯偶联剂与聚酯类聚合物的质量比为0.1%~4%,更加有利于增加聚酯多孔膜的层内结合强度及与支撑膜的层间结合强度,同时又不会显著影响铸膜液的粘度,其中钛酸酯偶联剂提高力学性能的原理是通过它的烷氧基功能区(ro―)直接与聚酯分子上的羧基或羟基进行化学作用而偶联,同时其―o―功能区可与聚酯分子上的羧基发生酯交换反应,进一步的,其长分子链段功能区还可与聚酯分子缠绕,使聚酯、钛酸酯和聚酯三者交联;与此同时,钛酸酯偶联剂上的烷氧基功能区(ro―)可直接与化学改性后,表面带有羧基或羟基的支撑膜进行化学作用而偶联,同时其―o―功能区可与聚酯分子上的羧基发生酯交换反应,使支撑膜、钛酸酯和聚酯三者交联,以上变化可增加多孔膜的延伸率和拉伸强度,提高冲击性能和界面结合强度,但是如果钛酸酯偶联剂的用量过多,会导致酯交换反应过度,从而导致铸膜液粘度急剧上升,不利于刮膜。

25.(3)本发明制备方法中,所得湿膜在浸泡在非溶剂凝固浴中之前,还包括:将湿膜在置于空气中静置,静置时间≤15min,可以使湿膜中的钛酸酯偶联剂能够与支撑膜发生化学作用而连接起来,进而有利于提高多孔膜与支撑膜之间的结合强度。但是,如果静置时间过长,则会导致溶剂的过多挥发和相分离反应的提前发生,并且富聚合物相有充足的时间发生结晶,而得到球粒结构,导致辐射冷却膜力学性能的显著下降。

26.(4)本发明制备方法中,采用的聚酯类聚合物为聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)、聚萘二甲酸乙二醇酯(pen)、聚碳酸酯(pc)、聚芳酯(par)、聚醚砜树脂(pes)中的至少一种,这些聚酯类聚合物具有价格低、容易获得等优点,且由它们制得的聚酯类光谱选择性多孔膜表现出非常优异的力学性能,具有适用性好的优点。

27.(5)本发明提供了一种聚酯类辐射冷却降温膜,是由聚酯类光谱选择性多孔膜负载在支撑膜上形成的两层结构复合膜,是一种兼具太阳光强反射能力及中红外强辐射能力的无填料型多孔膜,具有隔热效果好、降温效果好、力学性能优异等优点,能够避免功能填料的使用及由此带来的团聚和面密度增加的问题,有着很高的使用价值和很好的应用前景。

28.(6)本发明聚酯类辐射冷却降温膜中,通过优化聚酯类光谱选择性多孔膜的孔隙率为55%~85%,同时,还优化了聚酯类光谱选择性多孔膜的厚度为100μm~600μm,由此可以使多孔膜兼顾优异的光谱性能和力学性能。如果孔隙率偏低,厚度偏薄,难以实现有效的光散射,进而降低太阳光的反射能力;孔隙率偏高或者厚度偏大,会严重降低多孔膜的力学性能。

29.(7)本发明聚酯类辐射冷却降温膜中,聚酯类光谱选择性多孔膜表面致密平整,内部为不对称的多孔型结构,从上表面往下依次为宽度5~100μm的指孔、5μm以下海绵孔、1~3μm左右双连续孔或海绵孔,大海绵孔填充在指孔之间,指孔孔壁互穿;指孔一直发展到膜底部,最后终止于底部的双连续孔或海绵孔,从上往下,孔径逐渐减小。此外孔壁上还堆积着大量的海绵孔状花簇,孔径极小,在纳米量级。其中微米孔可以反射长波辐射,特别是可以有效地散射大部分波长的太阳光,同时纳米孔可以强烈散射波长较短的可见光,从而使得聚酯类辐射冷却降温膜表现出优异的太阳光反射能力;尺寸更大的指孔则可以反射波长更长的红外辐射,使得样品对中波红外(2.5~8μm)也有一定反射能力。本发明中,聚酯类辐射冷却降温膜是一种聚合物复合膜,作为一种高分子聚合物材料,其具有对中红外波段的强吸收能力和窗口内强红外辐射特征,有利于实现薄膜的高效散热。综合以上两因素,使得本发明的聚酯类辐射冷却降温膜能够有效阻挡太阳光的入射,并能有效辐射出背光面的热量,同时实现隔热和降温效果,可达到低于环境温度的辐射致冷效果。

30.(8)本发明还提供了一种聚酯类辐射冷却降温膜的应用,具体为将聚酯类辐射冷却降温膜覆盖在基体表面,或设置在基体表面上方,或覆盖在动物和人体皮肤上。本发明中,将聚酯类辐射冷却降温膜通过覆盖、涂覆或粘贴等方式附着于需要进行温度调节的基体(如建筑、装置或器件)表面以及动物、人体的皮肤表面,能够展示高效的隔热降温效果,大大节约制冷能耗,使用价值高,应用前景好;与此同时,本发明的聚酯类辐射冷却降温膜力学性能优异,可随意弯折卷曲,能够适用于各自不同性质、形状的基体,拓展了聚酯类辐射冷却降温膜的应用范围。

附图说明

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

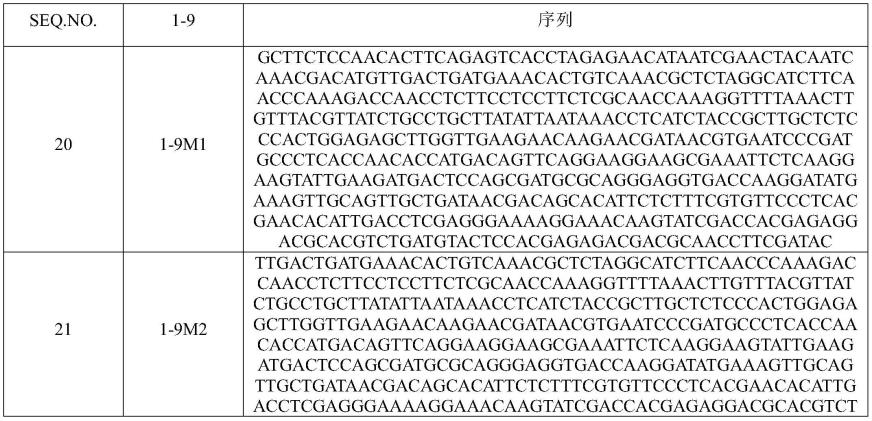

32.图1为本发明实施例1中制得的聚酯类辐射冷却降温膜的表面sem图。

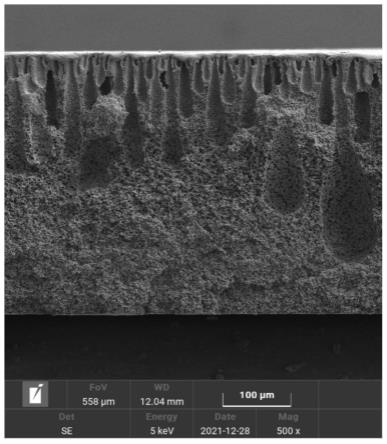

33.图2为本发明实施例1中制得的聚酯类辐射冷却降温膜的断面sem低倍图。

34.图3为本发明实施例1中制得的聚酯类辐射冷却降温膜内指孔的断面sem高倍图。

35.图4为本发明实施例1中制得的聚酯类辐射冷却降温膜内双连续孔的断面sem高倍图。

36.图5为本发明实施例1中制得的聚酯类辐射冷却降温膜的光谱曲线图。

37.图6为本发明实施例1中制得的聚酯类辐射冷却降温膜的力学拉伸曲线图。

38.图7为本发明实施例2中制得的聚酯类辐射冷却降温膜的断面sem低倍图。

39.图8为本发明实施例2中制得的聚酯类辐射冷却降温膜内海绵孔的断面sem高倍图。

40.图9为本发明实施例2中制得的聚酯类辐射冷却降温膜的光谱曲线图。

41.图10为本发明实施例2中制得的聚酯类辐射冷却降温膜的力学拉伸曲线图。

42.图11为本发明实施例1-3中制得的聚酯类辐射冷却降温膜、对比例1中制备的隔热涂层的隔热曲线图。

43.图12为对比例2中制得的聚酯类辐射冷却降温膜的断面sem低倍图。

44.图13为对比例2中制得的聚酯类辐射冷却降温膜内球粒结构的断面sem高倍图。

具体实施方式

45.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

46.以下实施例中所采用的材料和仪器均为市售。

47.本发明首先将聚合物溶解在溶剂中得到均匀的铸膜液,再将铸膜液通过刮涂或者喷涂的方式沉积到pet支撑膜表面得到湿膜,湿膜在空气中蒸发一段时间后浸入非溶剂凝固浴中,发生溶剂至相分离反应,待反应完成后取出清洗、干燥即可获得聚酯类辐射冷却降温膜。

48.实施例1:

49.一种聚酯类辐射冷却降温膜的制备方法,包括以下步骤:

50.(1)按质量比为12.5:87.5:1.25:0.125,将pet粉末、六氟异丙醇、聚乙二醇(peg2000)、钛酸酯偶联剂(kr-12)混合,于50℃搅拌至完全溶解,得到澄清透明的铸膜液。

51.(2)利用碱液和偶联剂溶液对支撑膜进行表面改性处理,以增加表面粗糙度和极性,有利于增强支撑膜与多孔膜的结合强度,进而有利于复合膜的力学性能,具体为:将双向拉伸聚酯薄膜(bopet)用丙酮清洗后烘干,浸泡在70℃含15g/l naoh和7g/月桂醇聚氧乙烯醚的混合水溶液中,20min后取出,再放入60℃200g/l的naoh水溶液中,30min后取出,用清水冲洗并在60℃下烘干。配制水与无水乙醇的体积比为9∶1的溶液,并向溶液中滴加质量分数为5%的硅烷偶联剂kh550,待其水解反应1h后,将经碱处理的bopet支撑膜浸入其中,3h后取出,用乙醇充分洗涤并干燥,得到表面改性的bopet支撑膜。

52.(3)利用涂膜机将铸膜液均匀刮涂在经过表面改性处理的bopet支撑膜上,得到厚度为800μm的湿膜,在空气中静置2min后,将其转移至25℃的非溶剂凝固浴(乙醇)中。浸泡48h后取出,用无水乙醇反复冲洗,在阴凉处干燥24h后,再置于真空烘箱中于40℃烘干5h,得到聚酯类辐射冷却降温膜。

53.本实施中,制备的聚酯类辐射冷却降温膜包括支撑膜(bopet双向拉伸聚酯薄膜)和聚酯类光谱选择性多孔膜,其中聚酯类光谱选择性多孔膜负载在支撑膜上。

54.本实施中,聚酯类光谱选择性多孔膜的孔隙率为65.54%,厚度为362.2μm。

55.本实施中,聚酯类光谱选择性多孔膜的表面致密平整,内部为不对称的多孔型结构;聚酯类光谱选择性多孔膜的内部由上表面往下依次分布有宽度5~50μm的指孔、孔径为4μm以下的海绵孔及孔径为1~3μm的双连续孔,海绵孔填充在指孔之间,导致指孔孔壁互穿,通孔孔径也在4μm以下,指孔和海绵孔孔壁上还堆积有大量的海绵孔状花簇,海绵孔状花簇的孔径为纳米量级;指孔贯穿至膜底,止于底部的双连续孔。

56.图1为本发明实施例1中制得的聚酯类辐射冷却降温膜的表面sem图。由图1可以看出,聚酯类辐射冷却降温膜的表面比较平整,且致密。

57.图2为本发明实施例1中制得的聚酯类辐射冷却降温膜的断面sem低倍图。图3为本发明实施例1中制得的聚酯类辐射冷却降温膜内指孔的断面sem高倍图。图4为本发明实施例1中制得的聚酯类辐射冷却降温膜内双连续孔的断面sem高倍图。由图2-4可以看出,聚酯类辐射冷却降温膜的断面为不对称结构,接近上表面部位为宽度5~50μm的指孔与海绵孔共存,指孔之间充满海绵孔,导致指孔孔壁互穿,海绵孔及指孔的孔壁上分布的通孔基本在4μm以下;指孔一直发展到膜底部,最后终止于底部的双连续孔,从上往下,孔径逐渐减小,孔径在1~3μm左右。此外指孔和海绵孔孔壁上还堆积着大量的海绵孔状花簇,孔径极小,在纳米量级。实测孔隙率为65.54%。

58.图5为本发明实施例1中制得的聚酯类辐射冷却降温膜的光谱曲线图。结果显示,本发明制备的聚酯类辐射冷却降温膜对包括紫外和近红外在内的全波段太阳光(0.24~2.5μm)都具有极高的反射率(平均反射率为95.5%),在近红外到短波红外(0.76~2.5μm,nir-swir)的平均反射率也达到了93.7%,在大气窗口(8~13μm)内的平均辐射率为95%,表现出比市售隔热涂料更加优异的太阳光反射能力和窗口内强红外辐射特征。首先,窗口内的强红外辐射能力得益于pet多孔膜(聚酯类光谱选择性多孔膜)自身所具备的中红外波段强吸收特征,这种性能有利于实现薄膜的高效散热,使其具备优异的降温性能。再结合sem结果可以解释,优异的太阳光反射能力及对近红外热的反射是聚酯类辐射冷却降温膜的三维网络中的多级孔洞结构共同作用的结果,具体为:该聚酯类辐射冷却降温膜满足太阳光全波段反射要求,其内部含有孔径在1~3μm的双连续孔及宽度5~50μm的指孔,指孔之间充满海绵孔,导致指孔孔壁互穿,海绵孔及孔壁上分布的通孔基本在4μm以下,且指孔和海绵孔孔壁上还堆积着大量的海绵孔状花簇,孔径极小,在纳米量级。其中微米孔可以反射长波辐射,特别是可以有效地散射大部分波长的太阳光,同时纳米孔可以强烈散射波长较短的可见光,从而使得聚酯类辐射冷却降温膜表现出优异的太阳光反射能力;尺寸更大的指孔则可以反射波长更长的红外辐射,使得样品对中波红外(2.5~8μm)也有一定反射能力。

59.图6为本发明实施例1中制得的聚酯类辐射冷却降温膜的力学拉伸曲线图。可以看出,实施例1的拉伸强度达到了29.46mpa,断裂伸长率为57.3%,足以承受一般的风吹和拉扯。

60.实施例2:

61.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将pet粉末、六氟异丙醇、聚乙二醇(peg 2000)、钛酸酯偶联剂(kr-12)按质量比12.5:87.5:2:0.125的比例混合。

62.图7为本发明实施例2中制得的聚酯类辐射冷却降温膜的断面sem低倍图。图8为本发明实施例2中制得的聚酯类辐射冷却降温膜内海绵孔的断面sem高倍图。可以看出,添加剂用量增加后,虽然膜结构从上而下依然是皮层、指孔结构层、支撑层,但是指孔结构变粗变长,一直发展到了膜底部,最后终止于底部的海绵孔结构。

63.图9为本发明实施例2中制得的聚酯类辐射冷却降温膜的光谱曲线图。可以看出,该聚酯类辐射冷却降温膜的孔隙率为67.48%,太阳光反射率为93.9%。

64.图10为本发明实施例2中制得的聚酯类辐射冷却降温膜的力学拉伸曲线图。抗拉强度达到了60.38mpa,断裂伸长率高达137.33%。

65.结果显示,适当增加聚合物添加剂的用量会稍微降低聚酯类辐射冷却降温膜的太阳光反射能力,但是可以显著提高其力学性能,分析原因是因为添加剂的使用改变了铸膜液的热力学性质及相分离动力学过程,进而改变多孔膜的孔形态,使其由指孔、海绵孔、双连续孔共存变成指孔与海绵孔共存,双连续孔基本消失。这种变化对提高多孔膜的结合强度非常有利。

66.实施例3:

67.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将pet粉末、六氟异丙醇、聚乙二醇(peg 2000)、钛酸酯偶联剂(kr-12)按质量比10:90:1:0.1的比例混合。

68.经测试,该聚酯类辐射冷却降温膜的孔隙率为82.12%(高于实施例1),太阳光反射率为至93.3%,抗拉强度28.12mpa,断裂伸长率为46.5%(低于实施例1)。

69.对比例1:

70.市售某品牌隔热涂层:将涂料直接刮涂在pc板上,40℃底部加热烘干后得到干膜,厚400μm。经测试,该隔热涂层的太阳光反射率为81.6%,明显低于实施例1。同时,该涂层适合涂覆在建筑墙体表面,不具备抗拉性能。

71.将实施例1-3中制备的聚酯类辐射冷却降温膜、对比例1中制备的隔热涂层覆盖在氧化硅气凝胶表面进行隔热测试。

72.图11为本发明实施例1-3中制得的聚酯类辐射冷却降温膜、对比例1中制备的隔热涂层的隔热曲线图。可以看出,光照下无涂层的pc板背面温度高达32.7℃,而实施例1的背面温度仅有25.0℃,意味着聚酯类辐射冷却降温膜实现了7.7℃的降温效果,再看环境空气温度接近28.8℃,高于实施例1的背面温度,意味着实施例1实现了无能耗的绝对制冷效果,冷却温度达到3.8℃。同样的,实施例2、3中制备的聚酯类辐射冷却降温膜,背面温度分别为25.7℃和26.7℃,获得的绝对致冷温度为3.1℃和2.1℃。而在相同的光照条件下,对比例1中所得隔热降温涂层的背面温度(平均为28.5℃)虽比无遮盖时降低了4.2℃,但接近环境空气温度(28.7℃),几乎无绝对致冷效果。相比实施例1,背面温度高出3.5℃。以上结果表明,本发明聚酯类辐射冷却降温膜实现了在日间阳光直射下的绝对致冷,而且这种致冷效果无需能耗,是一种真正的绿色环保降温手段。

73.本发明聚酯类辐射冷却降温膜的应用中,可将聚酯类辐射冷却降温膜覆盖在基体表面,或设置在基体表面上方,或覆盖在动物和人体皮肤上,其中基体可以根据需要作出相应的选择,如基体可以为房屋、车、帐篷、管道、箱子、遮阳产品中的其中一种,遮阳产品为遮阳篷、遮阳棚、遮阳帘、遮阳伞中的至少一种。

74.实施例4:

75.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将pet粉末换成聚对苯二甲酸丁二醇酯(pbt)。

76.经测试,该聚酯类辐射冷却降温膜的孔隙率为63.56%,太阳光反射率为93.5%,抗拉强度27.33mpa(与实施例1接近),断裂伸长率为52.0%。

77.实施例5:

78.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将聚合物添加剂由peg 2000换成peg 1000。

79.经测试,该聚酯类辐射冷却降温膜的孔隙率为57.32%,太阳光反射率为94.0%,抗拉强度27.76mpa,断裂伸长率为52.7%。

80.实施例6:

81.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将聚合物添加剂由peg 2000换成聚乙烯醇(pva)。

82.经测试,该聚酯类辐射冷却降温膜的孔隙率为67.23%,太阳光反射率为97.4%,抗拉强度26.90mpa,断裂伸长率为62.7%。

83.实施例7:

84.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(2)中,湿膜的厚度为400μm,干膜的厚度为193μm。

85.经测试,该聚酯类辐射冷却降温膜的孔隙率为68.33%,太阳光反射率为90.2%,抗拉强度64.21mpa,断裂伸长率为81.7%。

86.实施例8:

87.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(2)中,湿膜的厚度为1000μm,干膜的厚度为431μm。

88.经测试,该聚酯类辐射冷却降温膜的孔隙率为60.35%,太阳光反射率为96.0%,抗拉强度27.57mpa,断裂伸长率为50.6%。

89.实施例9:

90.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(2)中,在空气中静置5分钟。

91.经测试,该聚酯类辐射冷却降温膜的孔隙率为57.22%,太阳光反射率为91.2%,抗拉强度27.34mpa,断裂伸长率为51.2%。

92.实施例10:

93.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(2)中,将非溶剂凝固浴由乙醇换成乙醇与水的混合物,二者的质量比为1:1。

94.经测试,该聚酯类辐射冷却降温膜的孔隙率为55.24%,太阳光反射率为91.3%,抗拉强度35.43mpa,断裂伸长率为65.2%。

95.实施例11:

96.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(2)中,非溶剂凝固浴的温度为50℃。

97.经测试,该聚酯类辐射冷却降温膜的孔隙率为72.4%,太阳光反射率为92.0%,抗拉强度27.37mpa,断裂伸长率为60.7%。

98.对比例2:

99.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将pet粉末、六氟异丙醇、聚乙二醇(peg 2000)、钛酸酯偶联剂(kr-12)按质量比12.5:87.5:0:0.125的比例混合,即不添加聚合物添加剂。

100.图12为对比例2中制得的聚酯类辐射冷却降温膜的断面sem低倍图。图13为对比例2中制得的聚酯类辐射冷却降温膜内球粒结构的断面sem高倍图。可以看出,非溶剂/溶剂/pet体系发生非溶剂致相分离后,可得到表面致密平整,断面为不对称结构的多孔膜,整体

孔隙率较大。膜结构从上而下依次为皮层、指孔结构层、支撑层。皮层厚度很薄,指孔结构非常细窄,难以充分发展,在膜中上部终止于海绵孔结构,并快速过渡到球粒结构。经测试,该聚酯类辐射冷却降温膜的孔隙率为64.81%,太阳光反射率为91.1%,抗拉强度25.76mpa,伸长率仅有28.9%。较低的力学性能归因于球粒结构。

101.对比例3:

102.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将pet粉末、六氟异丙醇、聚乙二醇(peg 2000)、钛酸酯偶联剂(kr-12)按质量比12.5:97.5:3.125:0.125的比例混合。

103.经测试,该聚酯类辐射冷却降温膜的孔隙率为45.1%,太阳光反射率为89.5%,抗拉强度23.41mpa,断裂伸长率为52.3%。

104.对比例4:

105.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将pet粉末、六氟异丙醇、聚乙二醇(peg 2000)、钛酸酯偶联剂(kr-12)按质量比16:84:1.6:0.16的比例混合。

106.经测试,该聚酯类辐射冷却降温膜的孔隙率为53.6%,太阳光反射率为88.4%,抗拉强度26.12mpa,断裂伸长率为54.2%。光谱性能显著下降。

107.对比例5:

108.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将pet粉末、六氟异丙醇、聚乙二醇(peg 2000)、钛酸酯偶联剂(kr-12)按质量比12.5:87.5:1.25:0.625的比例混合。

109.经测试,该聚酯类辐射冷却降温膜的孔隙率为53.6%,太阳光反射率为88.4%,抗拉强度25.36mpa,断裂伸长率为56.3%。光谱性能显著下降。

110.对比例6:

111.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(1)中,将钛酸酯偶联剂(kr-12)换成硅烷偶联剂(kh 550)。

112.经测试,该聚酯类辐射冷却降温膜的孔隙率为62.34%,太阳光反射率为95.5%,抗拉强度25.62mpa,断裂伸长率为27.7%。力学性能显著下降。

113.对比例7:

114.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(2)中,湿膜的厚度为2000μm。

115.经测试,该聚酯类辐射冷却降温膜的孔隙率为51.14%,太阳光反射率为92.2%,抗拉强度17.83mpa,断裂伸长率为31.6%。力学性能显著下降。

116.对比例8:

117.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤(2)中,将非溶剂凝固浴由乙醇换成水。

118.经测试,该聚酯类辐射冷却降温膜的孔隙率为25%,太阳光反射率为54%,呈半透明状态,抗拉强度为52.1mpa,断裂伸长率为85.2%。孔隙率和光谱性能严重下降。

119.对比例9:

120.一种聚酯类辐射冷却降温膜的制备方法,与实施例1基本相同,区别仅在于:步骤

(2)中,非溶剂凝固浴的温度为60℃。

121.经测试,该聚酯类辐射冷却降温膜的孔隙率为78.4%,太阳光反射率为85.2%,抗拉强度24.38mpa,断裂伸长率为47.3%。光谱性能显著下降。

122.由上述实施例和对比例可知,本发明中,以聚酯类聚合物为原料,通过加入聚合物添加剂并优化其用量,可以改变非溶剂/溶剂/聚合物三元体系的热力学性质和相分离动力学过程,使分相机制由形成球粒结构的固

–

液分相占主导转变为产生海绵孔结构的液

–

液分相占主导,进而实现对多孔膜的孔形态、孔结构和孔隙率的调控,获得不含球粒结构的多孔形貌,同时聚合物添加剂可以插入聚酯大分子链之间,增大分子链间的距离,以降低聚酯分子链间的有规律排列,也有助于抑制球粒结构的出现,最终在保持太阳光的强反射优势的同时,实现力学性能的显著提升。与此同时,本发明中通过加入钛酸酯偶联剂并优化其用量,在钛酸酯偶联剂的协同作用下,可以提高聚酯类光谱选择性多孔膜的层内结合强度,并改善聚酯类光谱选择性多孔面层与柔性支撑膜之间的层间结合强度,因而通过加入聚合物添加剂和钛酸酯偶联剂并优化它们的用量,不仅得到了极高的太阳光反射率,而且显著提高了多孔膜的层内结合强度,以及多孔膜底部与柔性支撑体之间的层间结合强度,同时,即使增加多孔膜厚度,亦可成功抑制球粒结构的形成,本发明制备的聚酯类辐射冷却降温膜也能满足高太阳光反射率对膜厚的要求,由此获得了兼顾优异光谱选择性和力学性能的聚酯类辐射冷却降温膜。本发明制备的聚酯类辐射冷却降温膜具有抗拉强度高、界面结合强度高、柔性性能优异、隔热降温性能优异等优点,可随意弯折卷曲,能够适用于各自不同性质、形状的基体,拓展了聚酯类辐射冷却降温膜的户外应用潜力,有利于聚酯类辐射冷却降温膜的推广和应用,使用价值高,应用前景好。同时,本发明制备方法还具有工艺简单、操作方便、对设备要求低、溶剂及非溶剂可回收利用、生产成本低、成膜效率高等优点,适合规模化的工业生产,对节能环保具有重要意义。

123.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。