1.本发明涉及非织造材料领域,尤其涉及一种高柔干爽型可降解无纺材料及其制备方法。

背景技术:

2.随着生活水平的提升、健康意识的加强,消费者在卫生用品的选择上对舒适、安全、健康的需求不断提高。在选择卫生用品的过程中,消费者更中意具有干爽面层的个人卫生护理用品,因为其在使用的过程中更加舒适。

3.专利cn201620020627.8公开了一种单向导湿无纺布,包括分别设置于外表面的亲水纺粘布层和内表面的疏水纺粘布层,所述亲水纺粘布层和疏水纺粘布层以热压方式相互叠加,其中所述亲水纺粘布层的材质采用亲水基团接枝改性的聚丙烯,其旦数为1-1.5旦,所述疏水纺粘布层的材质采用疏水基团接枝改性的聚丙烯,其旦数为2-2.5旦。该无纺布可有效吸收和渗透水分,避免水分逆流,保持与人体皮肤直接接触的疏水面干爽。该方案不足之处在于纤维细度大、热压复合手感硬、材料不能自然降解等。

4.专利cn200910239652.x公开了一种单向导湿的全棉水刺无纺布、制品及其制造方法,全棉水刺无纺布包括全棉水刺无纺布基体。全棉水刺无纺布基体包括疏水面和亲水面;疏水面含有用于将水分从所述疏水面传导至所述亲水面的疏水物质。该技术方案选用全棉材料,质地轻薄柔软,单向导湿效果好,能够有效吸收和渗透水分,避免水分逆流,使与人体皮肤直接接触的疏水面保持干爽,为单向导湿制品的使用者带来更加舒适的感受。该方案不足之处在于需要对全棉水刺无纺布进行整理涂层,疏水效果不稳定、制备流程复杂、成本较高等。

5.专利cn202010446429.9提供了一种应用在纸尿裤、卫生巾上的纯棉单向导湿无纺布。该纯棉单向导湿无纺布包括亲水层,亲水层具有无纺布背面和无纺布正面,其中,无纺布正面直接接触皮肤面,且分别设置有防水层和无纺布导湿槽,背面为亲水面;该纯棉单向导湿无纺布可满足人们对纯棉纸尿裤和卫生巾的需求,具有吸湿干爽功能,纯棉触感亲肤舒适。该方案不足之处在于需要使用化学品在纯棉无纺布上进行涂层印花,生产加工比较复杂且存在安全风险。

6.目前,现有干爽型个人卫生护理用品面层材料的制备方法主要有:1、采用疏水层与亲水层复合、加固的方式制备,该方法疏水层与亲水层两层界限明显,往往不能同时具备快速渗液和表面干爽的特性,消费者使用评价不高。

7.2、使用整理剂后整理的方式制备干爽型卫生用品的面层材料,该方法会使表层材料达到弱亲水或弱拒水的效果进而在使用的过程中做到表面干爽,但由于后整理工艺、后整理剂性能的波动,批量生产合格的产品比较困难。

8.3、采用常用的热风材料作为干爽性面层,由于热粘合纤维的存在材料无法自然降解,与此同时因其加工工艺的原因,材料内部细旦纤维(线密度0.9~1.1dtex)占比一直无法做到30%以上,材料的柔软度已逐渐无法满足消费者的需求,而且这种材料不能自然降

解,会造成大量的环境污染。

9.鉴于现有技术存在的上述问题,如何制备一款绿色可降解、柔软、干爽的个人护理用品面层材料已成为行业中迫切需要解决的问题。

技术实现要素:

10.为了解决现有个人卫生护理用品面层材料使用时干爽性不佳、不够柔软以及无法自然降解等问题,本发明提供了一种高柔干爽型可降解无纺材料及其制备方法,本发明的高柔干爽型可降解无纺材料适合作为个人卫生护理用品面层材料。

11.本发明的具体技术方案为:第一方面,本发明提供了一种高柔干爽型可降解无纺材料,其呈现为由疏水性纤维和亲水性纤维相互缠结构成的片状柔性纤维集合体;所述疏水性纤维和亲水性纤维为生物质纤维。

12.所述柔性纤维集合体的两个表面分别为疏水表面和亲水表面;所述疏水表面上所述疏水性纤维的分布面积与疏水表面总面积之比≥80%,且疏水性纤维的分布面积在从疏水表面至亲水表面的垂直方向上逐步递减;所述亲水表面上亲水性纤维的分布面积与亲水表面总面积之比≥80%,且亲水性纤维的分布面积在从疏水表面至亲水表面的垂直方向上逐步递增。

13.本发明的高柔干爽型可降解无纺材料的特点在于:(1)采用生物质纤维(例如聚乳酸纤维与纤维素纤维)作为原材料,可100%生物降解,绿色环保。(2)可100%采用细旦纤维,材料更加柔软、触感更好、舒适性好。(3)材料中疏水性纤维占比由疏水表面到亲水表面逐渐降低,疏水性的改变是一个渐变的过程。在吸收液体的过程中,材料完全可以做到快速吸液,同时又保证材料表面干爽,达到单向导液的目的。(4)在材料疏水表面上设置通孔或凹点,可以使液体从疏水表面上更快地向亲水表面渗透,减少液体的横向扩散,提高面层材料的干爽性。

14.作为优选,所述疏水表面上设有若干通孔和/或凹点。

15.作为优选,所述疏水性纤维为生物质合成纤维;所述亲水性纤维为纤维素纤维。

16.作为优选,所述生物质合成纤维为聚乳酸纤维;所述聚乳酸纤维占材料的质量比为10~60%;进一步,所述聚乳酸纤维长度为4~12mm,线密度为0.3~1.1dtex。

17.作为优选,所述纤维素纤维为天然纤维素纤维、再生纤维素纤维的一种或多种组合。

18.作为优选,所述天然纤维素纤维为棉纤维、麻纤维的一种或多种组合;所述再生纤维素纤维为粘胶纤维、竹浆纤维、莱赛尔纤维、莫代尔纤维、铜氨纤维中的一种或多种组合;作为优选,所述纤维素纤维长度为4~12mm,线密度为0.3~1.1dtex。

19.第二方面,本发明提供了一种高柔干爽型可降解无纺材料的制备方法,包括以下步骤:(1)将疏水性纤维与亲水性纤维混合,制成混合浆液,依次经过布浆、匀整处理。

20.(2)将高压溶气水与混合浆液混合。

21.(3)对含有高压溶气水的混合浆液进行斜网成形,制成混合纤维网,期间高压溶气水释放出细密气泡,所述疏水性纤维与细密气泡结合后上浮移动至混合纤维网上表面,所

述亲水性纤维吸水下沉后分布在混合纤维网下表面;混合纤维网中,从上表面至下表面,疏水性纤维的分布面积逐步递减,亲水性纤维的分布面积逐步递增。

22.(4)对混合纤维网进一步脱水,制成脱水后的混合纤维网。

23.(5)分别对脱水后的混合纤维网进行正、反两面水刺,使纤维缠结加固;最终经除水以及打孔或轧花后,制成高柔干爽型可降解无纺材料。

24.在本发明上述制备方法中:关键点在于:(1)采用湿法制浆、成网工艺,可以100%采用超细纤维生产,使材料更加柔软、触感更好。(2)采用湿法斜网成形工艺,成形过程中纤维呈三维排列,材料具有更高的松厚度,与采用梳理成网的水刺材料相比,相同面密度下厚度可提升约15%;(3)在斜网成形过程中通过巧妙地引入高压溶气水,使材料中疏水性纤维与亲水性纤维分层配置,并使材料中疏水性纤维占比由疏水面到亲水面逐渐降低。具体地,高压溶气水中的气泡作为载体,易与具有疏水表面的疏水性纤维吸附结合,并带动疏水性纤维上浮。并且,本发明湿法白水中不含表面活性剂等添加剂,形成的气泡会在网部快速消散,因此纤维网不会形成纤维絮聚等缺陷。

25.作为优选,步骤(2)中,所述高压溶气水与混合浆液的体积比例为(1-5):1000;作为优选,步骤(2)中,所述高压溶气水的温度为20-30℃,溶气压力为0.3~0.5mpa。

26.作为优选,步骤(3)中,所述高压溶气水释放的细密气泡的直径为10~30μm。

27.作为优选,步骤(1)~(4)通过高柔干爽型可降解无纺材料生产设备实现,包括斜网流浆箱、溶气水施加装置和斜网装置。

28.所述斜网流浆箱设于斜网装置上方,按浆液行进方向,包括依次衔接的匀整装置和成形装置;所述匀整装置设于斜网装置之上,匀整装置上设有浆液进口和浆液出口;所述浆液进口与配套的布浆器相连;所述浆液出口朝向斜网装置;所述成形装置位于斜网装置上方。

29.作为优选,所述溶气水施加装置包括通过管路连接的溶气水释放器、溶气罐、储水罐、空气压缩机和水泵。

30.作为优选,所述溶气水释放器位于匀整装置下方,包括从上至下依次设置的混合腔和气泡发生器;所述气泡发生器上设有若干与混合腔底部相连通的减压喷嘴;气泡发生器下部设有通过管路与溶气罐的出口相连的溶气水进口;所述混合腔上设有朝向斜网流浆箱的混合腔出口以及与所述储水罐通过管路相连接的混合腔进口;所述溶气罐的水进口通过管路与储水罐相连,溶气罐的空气进口通过管路与所述空气压缩机相连;所述水泵设于所述管路上。

31.溶气罐输出的高压溶气水通过气泡发生器的减压喷嘴后产生气泡,气泡从混合腔底部送入;控制混合腔中的水流,使混合腔中的水流流速与浆液速度一致,这样既不会因为流速过大破坏浆液成形的匀度,也不会因为速度太小形成负压区,使气泡合并、破裂。

32.作为优选,所述斜网装置包括一条无端的循环旋转的成形网和用于输送所述成形网的若干成形网导辊;成形网中的工作网面呈倾斜状设置。

33.作为优选,所述工作网面下方设有脱水箱;所述成形网中的非工作网面下方设有若干真空箱。

34.所述成形装置位于斜网装置的工作网面上方,与脱水箱相对设置。

35.本发明上述设备的工作原理及流程为:将含有疏水性纤维与亲水性纤维的混合浆

液从斜网流浆箱的匀整装置出口送入到斜网流浆箱的上网区;将储水罐中的清水经水泵送入溶气罐下部;将空气压缩机制成的高压气体从溶气罐上部注入,使高压空气在水中充分溶解,制成高压溶气水;将高压溶气水通过溶气水释放器送入斜网流浆箱上网区,与混合浆液混合;混有高压溶气水的浆液从上网区进入到成形区,高压溶气水在成形区释放出细密气泡,细密气泡与疏水性纤维结合使疏水性纤维上浮,移动到混合纤维网上表面;而亲水性纤维吸水后沉积到成形网上,分布在混合纤维网的下表面;同时,疏水性纤维的分布从上表面至下表面逐步递减,亲水性纤维的分布从下表面至上表面逐步递减;将成形后的混合纤维网进入脱水区进一步脱水,制成混合纤维网。

36.与现有技术对比,本发明的有益效果是:(1)本发明产品与人体接触的一面(疏水表面)主要由疏水性纤维构成,另一面(亲水表面)主要由亲水性纤维构成,且疏水性纤维占比由疏水表面到亲水表面逐渐降低。由于疏水性的改变是一个渐变的过程,因此,实际使用时,液体在从疏水性纤维面向亲水性纤维面转移的过程中,可以做到被材料快速吸液,达到单向导液的作用,有效保证材料表面的干爽,解决了现有技术产品干爽性不佳的问题。

37.(2)本发明产品采用湿法成网工艺,可100%采用细旦纤维,与现有产品相比,其材料更加柔软、触感更好、舒适性好,解决了现有技术产品柔软性不够的问题。

38.(3)本发明产品以聚乳酸纤维、纤维素纤维为原料,所制备的材料具有100%可生物降解的特性,材料绿色环保,解决了现有个人护理材料不可自然降解的问题。

39.(4)本发明在斜网成形过程中通过巧妙地引入高压溶气水,利用其易与疏水性纤维吸附结合的特点,使材料中疏水性纤维与亲水性纤维分层配置,并使材料中疏水性纤维占比由疏水面到亲水面逐会渐降低。并且,本发明水中不含表面活性剂等添加剂,形成的气泡会在网部快速消散,因此纤维网不会形成纤维絮聚等缺陷。

附图说明

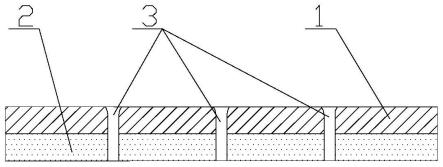

40.图1为实施例1中高柔干爽型可降解无纺材料的一种侧面结构示意图;图2为实施例1中高柔干爽型可降解无纺材料的一种立体结构示意图;图3为实施例2中高柔干爽型可降解无纺材料的一种侧面结构示意图;图4为实施例1中高柔干爽型可降解无纺材料生产设备的一种连接示意图;图5为实施例1中溶气水释放器的一种侧面结构示意图;图6为实施例1中溶气水释放器的一种正剖面结构示意图。

41.附图标记为:疏水表面1、亲水表面2、通孔3、凹点4、斜网流浆箱5、溶气水施加装置6、斜网装置7、混合纤维网8;匀整装置501、成形装置502、浆液进口503、浆液出口504;溶气水释放器601、溶气罐602、储水罐603、空气压缩机604、水泵605;混合腔6011、气泡发生器6012、混合腔出口6013、混合腔进口6014、减压喷嘴6015、溶气水进口6016;成形网701、成形网导辊702、脱水箱703、真空箱704。

具体实施方式

42.下面结合实施例对本发明作进一步的描述。

43.总实施例如图1-3所示,一种高柔干爽型可降解无纺材料,其呈现为由疏水性纤维和亲水性纤维相互缠结构成的片状柔性纤维集合体;所述疏水性纤维和亲水性纤维为生物质纤维。

44.具体地,所述柔性纤维集合体的两个表面分别为疏水表面和亲水表面,如图1或2所示,所述疏水表面上设有若干通孔和/或凹点。所述疏水表面上所述疏水性纤维的分布面积与疏水表面总面积之比≥80%,且疏水性纤维的分布面积在从疏水表面至亲水表面的垂直方向上逐步递减;所述亲水表面上亲水性纤维的分布面积与亲水表面总面积之比≥80%,且亲水性纤维的分布面积在从疏水表面至亲水表面的垂直方向上逐步递增。

45.作为优选,所述疏水性纤维为生物质合成纤维;所述亲水性纤维为纤维素纤维。其中,所述生物质合成纤维为聚乳酸纤维;所述聚乳酸纤维占材料的质量比为10~60%;进一步,所述聚乳酸纤维长度为4~12mm,线密度为0.3~1.1dtex。所述纤维素纤维为天然纤维素纤维、再生纤维素纤维的一种或多种组合。所述天然纤维素纤维为棉纤维、麻纤维的一种或多种组合;所述再生纤维素纤维为粘胶纤维、竹浆纤维、莱赛尔纤维、莫代尔纤维、铜氨纤维中的一种或多种组合;所述纤维素纤维长度为4~12mm,线密度为0.3~1.1dtex。

46.一种高柔干爽型可降解无纺材料生产设备,包括斜网流浆箱5、溶气水施加装置6和斜网装置7。其中:所述斜网装置包括一条无端的循环旋转的成形网701和用于输送所述成形网的若干成形网导辊702;成形网中的工作网面呈倾斜状设置。所述工作网面下方设有脱水箱703;所述成形网中的非工作网面下方设有若干真空箱704。

47.所述斜网流浆箱设于斜网装置上方,按浆液行进方向,包括依次衔接的匀整装置501和成形装置502;所述匀整装置设于斜网装置之上,匀整装置上设有浆液进口503和浆液出口504;所述浆液进口与配套的布浆器相连;所述浆液出口朝向成形网中工作网面行进方向;所述成形装置位于斜网装置的工作网面上方,与脱水箱相对设置。

48.所述溶气水施加装置包括通过管路连接的溶气水释放器601、溶气罐602、储水罐603、空气压缩机604和水泵605。所述溶气水释放器位于匀整装置下方,包括从上至下依次设置的混合腔6011和气泡发生器6012;所述气泡发生器上设有若干与混合腔底部相连通的减压喷嘴6015;气泡发生器下部设有通过管路与溶气罐的出口相连的溶气水进口6016;所述混合腔上设有朝向斜网流浆箱的混合腔出口6013以及与所述储水罐通过管路相连接的混合腔进口6014;所述溶气罐的水进口通过管路与储水罐相连,溶气罐的空气进口通过管路与所述空气压缩机相连;所述水泵设于所述管路上。

49.一种高柔干爽型可降解无纺材料的制备方法,包括:(1)将疏水性纤维与亲水性纤维按比例混合,制成混合浆液;依次经过布浆器、匀整装置,使混合浆液送入到斜网流浆箱的上网区;(2)将清水和高压空气分别送入溶气罐,使空气在水中充分溶解,制成高压溶气水(水温20-30℃,溶气压力0.3~0.5mpa);通过溶气水释放器将高压溶气水送入斜网流浆箱上网区,与混合浆液混合(高压溶气水与上网浆液的体积比例为1-5∶1000);(3)含有高压溶气水的混合浆液从上网区进入到成形区,高压溶气水在成形区释

放出细密气泡(直径为10~30μm),细密气泡与疏水性纤维结合使疏水性纤维上浮,移动到混合纤维网上表面;亲水性纤维吸水后沉积到成形网上,分布在混合纤维网下表面;同时,从上表面至下表面,疏水性纤维的分布面积逐步递减,亲水性纤维的分布面积逐步递增;(4)成形后的混合纤维网进入脱水区进一步脱水,制成混合纤维网;(5)将脱水后的混合纤维网送入水刺系统;分别对纤维网正、反两面水刺,使纤维网中的纤维缠结加固;再去除纤维网中的多余水分,经过烘燥、打孔(或轧花)、成卷,制得成品。

50.实施例1一种高柔干爽型可降解无纺材料,单位面积质量为38g/m2,如图1、图2所示,由60%的聚乳酸(pva)纤维(线密度为1.1dtex,长度为10mm)和40%的粘胶纤维(线密度为0.3dtex,长度6mm)相互缠结构成;其中,疏水表面上100%分布着聚乳酸(pva)纤维;亲水表面上100%分布着粘胶纤维;聚乳酸(pva)纤维的分布面积在从疏水表面1至亲水表面2的垂直方向上逐步递减;粘胶纤维的分布面积在从疏水表面1至亲水表面2的垂直方向上逐步递增;疏水表面上具有由通孔3所构成的波浪形图案。

51.一种高柔干爽型可降解无纺材料生产设备,如图4所示,包括斜网流浆箱5、溶气水施加装置6和斜网装置7。其中:所述斜网装置包括一条无端的循环旋转的成形网701和用于输送所述成形网的若干成形网导辊702;成形网中的工作网面呈倾斜状设置。所述工作网面下方设有脱水箱703;所述成形网中的非工作网面下方设有三个真空箱704。

52.所述斜网流浆箱设于斜网装置上方,按浆液行进方向,包括依次衔接的匀整装置501和成形装置502;所述匀整装置设于斜网装置之上,匀整装置上设有浆液进口503和浆液出口504;所述浆液进口与配套的布浆器相连;所述浆液出口朝向成形网中工作网面行进方向;所述成形装置位于斜网装置的工作网面上方,与脱水箱相对设置。

53.所述溶气水施加装置包括通过管路连接的溶气水释放器601、溶气罐602、储水罐603、空气压缩机604和水泵605。如图5-6所示,所述溶气水释放器位于匀整装置下方,包括从上至下依次设置的混合腔6011和气泡发生器6012;所述气泡发生器上设有23个与混合腔底部相连通的减压喷嘴6015;气泡发生器下部设有通过管路与溶气罐的出口相连的溶气水进口6016;所述混合腔上设有朝向斜网流浆箱的混合腔出口6013以及与所述储水罐通过管路相连接的混合腔进口6014;所述溶气罐的水进口通过管路与储水罐相连,溶气罐的空气进口通过管路与所述空气压缩机相连;所述水泵设于所述管路上。

54.一种高柔干爽型可降解无纺材料的制备方法,包括以下步骤:(1)将线密度为1.1dtex,长度为10mm的聚乳酸(pva)纤维与线密度0.3dtex,长度6mm的粘胶纤维按质量比6∶4的比例混合,经制浆工序制成混合浆液;依次经冲浆泵、布浆器使混合浆液从斜网流浆箱匀整装置的浆液出口进入到斜网流浆箱的上网区中;(2)将清水送入溶气罐下部,将空气经空气压缩机制成高压气体送入溶气罐上部,使空气在水中充分溶解,制成高压溶气水,清水水温为25℃,溶气压力为0.3mpa;将高压溶气水通过溶气水释放器从匀整装置下方送入斜网流浆箱上网区中,与混合浆液混合,高压溶气水与上网浆液的体积比为3∶1000;(3)含有高压溶气水的混合浆液从斜网流浆箱上网区进入到成形区,高压溶气水

在成形区释放出细密气泡(直径为10μm左右),细密气泡与疏水性纤维结合使疏水性纤维上浮,移动到混合纤维网上表面;而亲水性纤维吸水后沉积到成形网上,分布在混合纤维网的下表面;同时,聚乳酸(pva)的分布面积从上表面至下表面逐步递减,粘胶纤维的分布面积从上表面至下表面逐步递增;(4)成形后的混合纤维网进入脱水区进一步脱水,制成混合纤维网8;(5)将脱水后的混合纤维网送入水刺系统;分别对纤维网正、反两面水刺,使纤维网中的纤维缠结加固;再去除纤维网中的多余水分,经过烘燥、打孔、成卷。

55.实施例2一种高柔干爽型可降解无纺材料,单位面积质量为38g/m2,如图1、图2所示,由50%的聚乳酸(pva)纤维(线密度为1.1dtex,长度为10mm)和50%的粘胶纤维(线密度为0.3dtex,长度6mm)相互缠结构成;其中,疏水表面上95%分布着聚乳酸(pva)纤维;亲水表面上100%分布着粘胶纤维;聚乳酸(pva)纤维的分布面积在从疏水表面1至亲水表面2的垂直方向上逐步递减;粘胶纤维的分布面积在从疏水表面1至亲水表面2的垂直方向上逐步递增;疏水表面上具有由凹点4所构成的梅花形图案。

56.一种高柔干爽型可降解无纺材料的生产设备,与实施例1相同。

57.一种高柔干爽型可降解无纺材料的制备方法,包括以下步骤:(1)将线密度为1.1dtex,长度为10mm的聚乳酸(pva)纤维与线密度0.3dtex,长度6mm的粘胶纤维按质量比5∶5的比例混合,经制浆工序制成混合浆液;依次经冲浆泵、布浆器使混合浆液从斜网流浆箱匀整装置的浆液出口进入到斜网流浆箱的上网区中;(2)将清水送入溶气罐下部,将空气经空气压缩机制成高压气体送入溶气罐上部,使空气在水中充分溶解,制成高压溶气水,清水水温为25℃,溶气压力为0.3mpa;将高压溶气水通过溶气水释放器从匀整装置下方送入斜网流浆箱上网区中,与混合浆液混合,高压溶气水与上网浆液的体积比为1.5∶1000;(3)含有高压溶气水的混合浆液从斜网流浆箱上网区进入到成形区,高压溶气水在成形区释放出细密气泡(直径为20μm左右),细密气泡与疏水性纤维结合使疏水性纤维上浮,移动到混合纤维网上表面;而亲水性纤维吸水后沉积到成形网上,分布在混合纤维网的下表面;同时,疏水性纤维的分布从上表面至下表面逐步递减,亲水性纤维的分布从下表面至上表面逐步递减;(4)成形后的混合纤维网进入脱水区进一步脱水,制成混合纤维网8;(5)将脱水后的混合纤维网送入水刺系统;分别对纤维网正、反两面水刺,使纤维网中的纤维缠结加固;再去除纤维网中的多余水分,经过烘燥、轧花、热轧,成卷。

58.实施例3一种高柔干爽型可降解无纺材料,单位面积质量为38g/m2,如图1、图2、图3所示,由40%的聚乳酸(pva)纤维(线密度为0.9dtex,长度为8mm)和60%的粘胶纤维(线密度为0.9dtex,长度10mm)相互缠结构成;其中,疏水表面上90%分布着聚乳酸(pva)纤维;亲水表面上100%分布着粘胶纤维;聚乳酸(pva)纤维的分布面积在从疏水表面1至亲水表面2的垂直方向上逐步递减;粘胶纤维的分布面积在从疏水表面1至亲水表面2的垂直方向上逐步递增;疏水表面上具有由通孔3所构成的菱形图案。

59.一种高柔干爽型可降解无纺材料生产设备,与实施例1相同。

60.一种高柔干爽型可降解无纺材料的制备方法,包括以下步骤:(1)将线密度为0.9dtex,长度为8mm的聚乳酸(pva)纤维与线密度0.9dtex,长度10mm的粘胶纤维按质量比4∶6的比例混合,经制浆工序制成混合浆液;依次经冲浆泵、布浆器使混合浆液从斜网流浆箱匀整装置的浆液出口进入到斜网流浆箱的上网区中;(2)将清水送入溶气罐下部,将空气经空气压缩机制成高压气体送入溶气罐上部,使空气在水中充分溶解,制成高压溶气水,清水水温为25℃,溶气压力为0.5mpa;将高压溶气水通过溶气水释放器从匀整装置下方送入斜网流浆箱上网区中,与混合浆液混合,高压溶气水与上网浆液的体积比为3∶1000;(3)含有高压溶气水的混合浆液从斜网流浆箱上网区进入到成形区,高压溶气水在成形区释放出细密气泡(直径为30μm左右),细密气泡与疏水性纤维结合使疏水性纤维上浮,移动到混合纤维网上表面;而亲水性纤维吸水后沉积到成形网上,分布在混合纤维网的下表面;同时,疏水性纤维的分布从上表面至下表面逐步递减,亲水性纤维的分布从下表面至上表面逐步递减;(4)成形后的混合纤维网进入脱水区进一步脱水,制成混合纤维网8;(5)将脱水后的混合纤维网送入水刺系统;分别对纤维网正、反两面水刺,使纤维网中的纤维缠结加固;再去除纤维网中的多余水分,经过烘燥、打孔、成卷。

61.对比例1一种护理用品面层用水刺材料,单位面积质量为38g/m2,由50%的聚乳酸(pva)纤维(线密度为1.56dtex,长度为38mm)和50%的粘胶纤维(线密度为1.64dtex,长度38mm)相互缠结构成,材料表面具有通孔。

62.其制备过程为:将聚乳酸(pva)纤维与粘胶纤维按5∶5的比例投料,经粗开松、混棉、精开松、梳理工序制成纤维网;再将混合纤维网送入水刺机构,分别对纤维网正、反两面水刺,使纤维网中的纤维缠结加固;去除纤维网中的多余水分,经过烘燥、打孔、成卷,制成一种护理用品面层用水刺材料。

63.对比测试报告测试目的:将实施例1材料与对比例1材料进行测试,分别测试材料的渗入量、回渗量、柔软度指标进行对比评价。

64.测试方法:(1)渗入量:测试方法按照《gb/t 30133-2013卫生巾面层通用技术规范》附录a标准执行;(2)回渗量:测试方法按照《gb/t 30133-2013卫生巾面层通用技术规范》附录b标准执行。

65.(3)柔软度:测试方法按照《gb/t 8942-2016纸柔软度的测定》执行。

66.测试对比报告

测试结果评价:1、渗入量:从上表可以看出,实施例1材料的渗入量相比对比例1的材料相比提高3.34%。

67.其原因在于:虽然实施例1材料受正面疏水纤维比例较大影响,影响测试液对材料的润湿速度,但随着测试液对材料润湿的完成,实施例1材料本身的渐变亲水性结构使测试液更容易往材料内部移动。

68.2、回渗量:从上表可以看出,实施例1材料的回渗量相比对比例1材料提高68.5%,说明本发明技术方案在材料回渗量性能上优势特别明显。其原因在于:由于实施例1材料正面疏水纤维比例较大,在测试过程中,测试液对实施例1材料正面的润湿面积较小,同时由于实施例1材料具有渐变的亲水结构,使测试液不易往疏水面移动。

69.3、柔软度:《gb/t 8942-2016纸柔软度的测定》中测试结果为试样本身的抗弯曲力和试样与缝隙摩擦力的最大矢量之和,仪器示值越小说明试样越柔软。从上表可以看出,实施例1材料的纵向、横向仪器示值分别是对比例1材料的62.5%、77.5%,说明实施例1材料较对比例1材料要柔软。因为实施例1材料应用了线密度更低的纤维原料,导致材料的抗弯曲力更低。

70.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

71.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。