1.本发明属于聚丙烯腈纺丝领域,具体地说,涉及一种聚丙烯腈纺丝液的氨化方法及装置。

背景技术:

2.现如今,碳纤维材料已经被广泛应用在航空航天、国防军事等军事领域以及一些体育用品、医疗器材等民用领域。其中聚丙烯腈(pan)基碳纤维凭借其具有的高强度、高模量、低密度、耐高温、抗摩擦、导电性能良好、导热性好以及特别耐化学腐蚀等特性,在上述领域具有较为广泛的应用前景。

3.目前,制备pan原丝的按制备流程可分为一步法和两步法,一步法是采用均相溶液聚合制得纺丝液进行纺丝,而两步法则是先采用非均相沉淀聚合制得pan聚合物粉料,而后采用适当溶剂溶解粉料制得纺丝液。其中,两步法的纺丝灵活性更大。

4.由于pan原丝具有的部分结构在之后的预氧化和碳化过程中会有一定程度的保留,因此,原丝的结构在很大程度上决定了最终碳纤维的性能。想要提高碳纤维的性能,稳定连续制备高品质的pan原丝是关键。在pan原丝的生产过程中,纺丝液在凝固浴中的凝固成型过程对pan原丝的结构和性能的影响极大。纺丝液凝固成型是通过溶剂和沉淀剂进行双扩散以及pan分子发生沉淀的完成。由于湿法纺丝过程中的凝固双扩散的速率比较快,极易造成pan纤维形成大孔、皮芯结构和不规则纤维结构等结构缺陷,并将遗传至pan纤维和碳纤维,严重削弱碳纤维的性能和应用领域。而凝固双扩散的过程和纺丝液的亲水性的性质有很大关系,提高纺丝液的亲水性可以减缓纺丝液凝固成型速度,减缓大孔、皮芯结构和不规则纤维结构等结构缺陷。因此,改善纺丝液的亲水性是生产高品质pan原丝的关键技术之一。

5.目前,专利报道中主要有两种提高pan纺丝液亲水性的方法:一是采用含有亲水性基团的共聚单体与丙烯腈进行均相溶液聚合反应,制备高亲水性的pan纺丝液,中国专利cn201310514441.9、cn201210239630.5等进行了相关报道;二是采用均相溶液聚合制备pan纺丝液后对其采用氨气进行氨化处理,中国专利cn201310132151.8、cn201110180192.5等进行了报道。上述方法均能提高纺丝液的亲水性,但也存在一些缺点,主要如下:一是采用均相溶液聚合制备的纺丝液固含量可调性差,氨化后黏度不易调控;二是纺丝液氨化度不易控制,批次间差距较大,影响了产品的质量稳定性;三是氨气不易与高粘度纺丝液均匀混合、反应;四是氨化会对溶液聚合反应产生阻碍作用,同时对聚合过程中的传质、传热产生不利影响。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明要解决的技术问题在于克服现有技术的不足,提供一种采用两步法纺丝的聚丙烯腈纺丝液氨化技术,将配制好的含氨混合液与聚丙烯腈粉料混合,在形成淤浆的过

程中完成氨化过程,并通过加热制得纺丝液,提高pan纺丝液的亲水性,实现圆形截面、致密的pan原丝的稳定生产。

8.为解决上述技术问题,本发明采用技术方案的基本构思是:

9.本发明提供了一种聚丙烯腈纺丝液的氨化方法,包括如下步骤:

10.(1)将氨化试剂与溶剂定量混合得到氨含量可控的混合液;

11.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液;

12.(3)将步骤(2)制得的聚丙烯腈淤浆液加热溶解得到透明均匀的聚丙烯腈溶液;

13.(4)对步骤(3)制得的聚丙烯腈溶液进行脱泡处理,制得聚丙烯腈纺丝液。

14.上述方案中,本发明所提供的二步法纺丝的氨化方法可根据纺丝工艺的要求灵活选择溶剂种类和纺丝液的配制浓度,避免出现一步法溶液聚合纺丝中氨化过程不稳定、工艺可调节性差的缺陷。具体的,本发明采用的方案将聚合成的聚丙烯腈粉料分散于氨含量可控的混合液中形成淤浆,一方面可以确保氨化试剂的含量稳定,避免了一步法聚合过程中氨含量发生损失的情况,另一方面采用氨含量可控的混合液而非直接加入氨水,可防止氨水与聚丙烯腈粉料形成的粘稠体系影响二者的混合效果,从而获得较好的氨化效果。

15.根据上述氨化方法,步骤(1)中所述氨化试剂选自质量浓度为25~28%的氨水。

16.根据上述氨化方法,步骤(1)中所述氨含量可控的混合液中,氨的质量浓度为0.01~1%,优选为0.02~0.4%。

17.上述方案中,由于本发明所提供方案的氨化过程较为稳定,可普遍采用低于一步法纺丝时所用氨化试剂中氨质量浓度的溶液,也可实现较好的氨化效果。此外还可使最终形成的聚丙烯腈纺丝液在短时间内不会产生凝胶、颜色变深等现象,延长了聚丙烯腈纺丝液的可使用时间。

18.根据上述氨化方法,步骤(2)中所述聚丙烯腈淤浆液中含有质量分数为18~22%的聚丙烯腈。

19.根据上述氨化方法,步骤(3)所述加热的温度为90~130℃,加热时间为0.3~5min;优选的,所述加热的温度为100~120℃,加热时间为1~3min;更优选的,所述加热过程在管式换热器中进行,所述加热时间为聚丙烯腈淤浆液在管式换热器中的停留时间。

20.根据上述氨化方法,步骤(4)中所述脱泡处理的温度为65~80℃,优选温度为70~75℃。

21.根据上述氨化方法,步骤(4)中经脱泡处理后的聚丙烯腈纺丝液的ph为7~10,优选为8~9。

22.根据上述氨化方法,步骤(1)中所述溶剂选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、硫氰酸钠水溶液中的一种或几种;优选为n,n-二甲基乙酰胺。

23.具体的,本发明所提供聚丙烯腈纺丝液的氨化方法包括如下步骤:

24.(1)将质量浓度为25~28%的氨水与溶剂定量混合得到氨含量可控的混合液,所述混合液中氨的质量浓度为0.01~1%,所述混合液的储存温度为-15~5℃;

25.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液,所述淤浆液中聚丙烯腈的质量分数为18~22%;

26.(3)将步骤(2)制得的聚丙烯腈淤浆液在管式换热器中以90~130℃的温度加热

0.3~5min,溶解制得透明均匀的聚丙烯腈溶液;

27.(4)对步骤(3)制得的聚丙烯腈溶液在65~80℃条件下进行脱泡处理,制得聚丙烯腈纺丝液,所述聚丙烯腈纺丝液的ph为7~10。

28.本发明还提供了一种实现如上所述聚丙烯腈纺丝液氨化方法的装置,所述装置包括按重力方向自上而下分层设置的若干储料罐,其中氨水储料罐与溶剂储料罐设于顶层并通过失重称量系统与设于中层的混合液储料罐相连,所述混合液储料罐与同设于中层的聚丙烯腈粉料储料罐通过失重称量系统与设于底层的淤浆釜相连,所述淤浆釜与同设于底层的列管式换热器和脱泡釜依次相连。

29.上述装置的进一步方案为;所述混合液储料罐中设有搅拌装置与制冷设备,所述混合液储料罐中氨含量可控的混合液的储存温度为-15~5℃,优选为-10~5℃。

30.上述方案中,所述失重称量系统根据称重斗中物料重量的减少速率来控制出料螺旋机或电振机,以达到定量给料的目的。结合氨化方法,所述装置的运行流程如下:将来自容积储料罐的溶剂和来自氨水储料罐的氨水通过失重称量系统准确送入混合液储料罐中,并在搅拌的条件下使溶剂和氨水充分混合,并在-15~5℃温度条件下储存;然后通过失重称量系统将来自混合液储料罐中的含氨溶液和来自聚丙烯腈储料罐的pan粉料准确送入淤浆釜中,并充分搅拌制得分散均匀的淤浆液;再后,通过齿轮计量泵1将淤浆液稳定地送入列管式换热器使淤浆在90~130℃条件下充分溶解得到聚丙烯腈溶液;最后,通过齿轮计量泵2将聚丙烯腈溶液输入脱泡釜中进行脱泡,实现均匀氨化pan纺丝液的制备。

31.采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

32.1.本发明采用两步法制备pan纺丝液,其中pan含量灵活可调节,满足纺丝工艺对纺前压力的要求,尤其是降低了由于氨化导致的黏度增加给纺丝的压力;

33.2.本发明采用配制好的含氨混合液对聚丙烯腈粉料进行分散,实现对于pan进行氨化,克服了现有技术中使用氨气鼓泡法时氨气难以计量、混合困难等缺点,并进一步降低了脱泡的难度;

34.3.本发明采用氨水对pan纺丝液进行氨化处理,可以有效保障氨与pan中酸性基团接触,有利于氨化反应的发生,保障氨化质量,使氨化度可控;

35.4.本发明提供的氨化纺丝液由于采用了较为稳定的氨化处理,使得其具有一定的贮存性能。

36.下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

37.附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

38.图1是本发明提供的可实现聚丙烯腈纺丝液氨化方法的装置;

39.图2是本发明实施例1所制得pan原丝的截面sem图;

40.图3是本发明实施例2所制得pan原丝的截面sem图;

41.图4是本发明实施例3所制得pan原丝的截面sem图;

42.图5是本发明实施例4所制得pan原丝的截面sem图;

43.图6是本发明对比例1所制得pan原丝的截面sem图。

44.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

46.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

48.实施例1

49.本实施例中,采用如下方法氨化聚丙烯腈纺丝液:

50.(1)将质量浓度为25%的氨水与溶剂dmac定量混合得到氨含量可控的混合液,所述混合液中氨的质量浓度为0.02%,混合液的储存温度为-10℃;

51.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液,所述淤浆液中聚丙烯腈的质量分数为20%;

52.(3)将步骤(2)制得的聚丙烯腈淤浆液在管式换热器中以130℃的低压蒸汽加热0.3min,溶解制得透明均匀的聚丙烯腈溶液;

53.(4)对步骤(3)制得的聚丙烯腈溶液在75℃条件下进行脱泡处理,制得聚丙烯腈纺丝液,所述聚丙烯腈纺丝液的ph为7。

54.采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。原丝截面如图2所示。经预氧化、碳化处理,制得拉伸强度为5.4gpa、拉伸模量为240gpa的高性能碳纤维。

55.实施例2

56.本实施例中,采用如下方法氨化聚丙烯腈纺丝液:

57.(1)将质量浓度为28%的氨水与溶剂dmac定量混合得到氨含量可控的混合液,所述混合液中氨的质量浓度为0.03%,所述混合液的储存温度为-10℃;

58.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液,所述淤浆液中聚丙烯腈的质量分数为20%;

59.(3)将步骤(2)制得的聚丙烯腈淤浆液在管式换热器中以130℃的低压蒸汽加热5min,溶解制得透明均匀的聚丙烯腈溶液;

60.(4)对步骤(3)制得的聚丙烯腈溶液在75℃条件下进行脱泡处理,制得聚丙烯腈纺

丝液,所述聚丙烯腈纺丝液的ph为8。

61.采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。原丝截面如图3所示。经过预氧化、碳化处理,制得拉伸强度为5.5gpa、拉伸模量为240gpa的高性能碳纤维。

62.实施例3

63.本实施例中,采用如下方法氨化聚丙烯腈纺丝液:

64.(1)将质量浓度为26%的氨水与溶剂dmac定量混合得到氨含量可控的混合液,所述混合液中氨的质量浓度为0.05%,所述混合液的储存温度为-10℃;

65.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液,所述淤浆液中聚丙烯腈的质量分数为20%;

66.(3)将步骤(2)制得的聚丙烯腈淤浆液在管式换热器中以130℃的低压蒸汽加热0.3min,溶解制得透明均匀的聚丙烯腈溶液;

67.(4)对步骤(3)制得的聚丙烯腈溶液在75℃条件下进行脱泡处理,制得聚丙烯腈纺丝液,所述聚丙烯腈纺丝液的ph为8。

68.采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。原丝截面如图4所示。经过预氧化、碳化处理,制得拉伸强度为5.4gpa、拉伸模量为240gpa的高性能碳纤维。

69.实施例4

70.本实施例中,采用如下方法氨化聚丙烯腈纺丝液:

71.(1)将质量浓度为27%的氨水与溶剂dmac定量混合得到氨含量可控的混合液,所述混合液中氨的质量浓度为0.075%,所述混合液的储存温度为-10℃;

72.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液,所述淤浆液中聚丙烯腈的质量分数为20%;

73.(3)将步骤(2)制得的聚丙烯腈淤浆液在管式换热器中以130℃的低压蒸汽加热0.3min,溶解制得透明均匀的聚丙烯腈溶液;

74.(4)对步骤(3)制得的聚丙烯腈溶液在75℃条件下进行脱泡处理,制得聚丙烯腈纺丝液,所述聚丙烯腈纺丝液的ph为8.5。

75.采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。原丝截面如图5所示。经过预氧化、碳化处理,制得拉伸强度为5.4gpa、拉伸模量为240gpa的高性能碳纤维。

76.实施例5

77.本实施例中,采用如下方法氨化聚丙烯腈纺丝液:

78.(1)将质量浓度为25%的氨水与溶剂dmac定量混合得到氨含量可控的混合液,所述混合液中氨的质量浓度为1%,混合液的储存温度为5℃;

79.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液,所述淤浆液中聚丙烯腈的质量分数为18%;

80.(3)将步骤(2)制得的聚丙烯腈淤浆液在管式换热器中以90℃的低压蒸汽加热2.2min,溶解制得透明均匀的聚丙烯腈溶液;

81.(4)对步骤(3)制得的聚丙烯腈溶液在65℃条件下进行脱泡处理,制得聚丙烯腈纺

丝液,所述聚丙烯腈纺丝液的ph为10。

82.采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。经预氧化、碳化处理,制得拉伸强度为5.0gpa、拉伸模量为240gpa的高性能碳纤维。

83.实施例6

84.本实施例是在实施例5的基础上,将步骤(1)中混合液中氨的质量浓度调整为0.5%,最终制得的聚丙烯腈纺丝液的ph为9.5。本实施例的其他实施方式同实施例5,采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。经预氧化、碳化处理,制得拉伸强度为5.1gpa、拉伸模量为240gpa的高性能碳纤维。

85.实施例7

86.本实施例中,采用如下方法氨化聚丙烯腈纺丝液:

87.(1)将质量浓度为26%的氨水与溶剂dmac定量混合得到氨含量可控的混合液,所述混合液中氨的质量浓度为0.4%,混合液的储存温度为-15℃;

88.(2)将聚丙烯腈粉料分散于步骤(1)制得的氨含量可控的混合液中,搅拌均匀得到聚丙烯腈淤浆液,所述淤浆液中聚丙烯腈的质量分数为22%;

89.(3)将步骤(2)制得的聚丙烯腈淤浆液在管式换热器中以110℃的低压蒸汽加热1.5min,溶解制得透明均匀的聚丙烯腈溶液;

90.(4)对步骤(3)制得的聚丙烯腈溶液在80℃条件下进行脱泡处理,制得聚丙烯腈纺丝液,所述聚丙烯腈纺丝液的ph为9.5。

91.采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。经预氧化、碳化处理,制得拉伸强度为5.3gpa、拉伸模量为240gpa的高性能碳纤维。

92.实施例8

93.本实施例是在实施例7的基础上,将步骤(1)中混合液中氨的质量浓度调整为0.2%,最终制得的聚丙烯腈纺丝液的ph为9。本实施例的其他实施方式同实施例7,采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。经预氧化、碳化处理,制得拉伸强度为5.4gpa、拉伸模量为240gpa的高性能碳纤维。

94.实施例9

95.本实施例是在实施例7的基础上,将步骤(1)中混合液中氨的质量浓度调整为0.1%,最终制得的聚丙烯腈纺丝液的ph为9。本实施例的其他实施方式同实施例7,采用湿法纺丝技术将本实施例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。经预氧化、碳化处理,制得拉伸强度为5.5gpa、拉伸模量为240gpa的高性能碳纤维。

96.对比例1

97.本对比例是在实施例1的基础上,将与实施例1同等量的聚丙烯腈粉料溶解在溶剂dmac中,制得pan质量分数为20%的纺丝液,未进行氨化处理,所述纺丝液经测定的ph为4.0。

98.采用湿法纺丝技术将本对比例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。原丝截面如图6所示。经过预氧化、碳化处理,制得拉伸强度为4.7gpa、拉伸模量为230gpa的高性能碳纤维。

99.对比例2

100.本对比例是在实施例1的基础上,将与实施例1同等量的聚丙烯腈粉料溶解在溶剂dmac中,制得pan质量分数为20%的纺丝液,然后通入与实施例1混合液中氨含量相同的氨气,得到的氨化纺丝液经测定的ph为7.0。

101.采用湿法纺丝技术将本对比例制得的均匀氨化的pan纺丝液制成纤度为1.15dtex的25k原丝。经过预氧化、碳化处理,制得拉伸强度为4.8gpa、拉伸模量为230gpa的高性能碳纤维。

102.对比例3

103.本对比例采用现有技术中的两步法,先通过丙烯腈、共聚单体和引发剂反应得到聚丙烯腈溶液,经脱单脱泡后制得聚丙烯腈纺丝液(其中聚丙烯腈含量与本发明的实施例5相同),再加入氨含量与实施例5混合液中氨含量相同的氨试剂,得到的氨化纺丝液经测定的ph为7.0。经过预氧化、碳化处理,制得拉伸强度为4.9gpa、拉伸模量为240gpa的高性能碳纤维。

104.实验例1

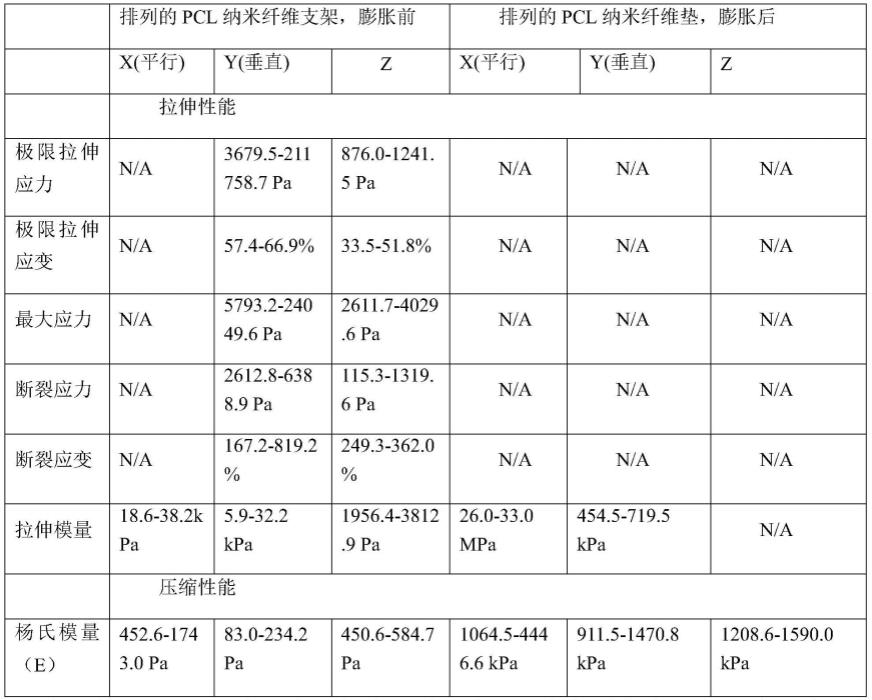

105.将实施例1~9和对比例1~3制得的聚丙烯腈纤维进行亲水性能和纺丝液稳定性测试,以计算饱和吸湿率(%)来表征亲水性能,具体测试方法:取样品于105℃干燥16小时,测定重量m1;然后干燥后的样品置于温度为20℃,相对湿度为65%的恒温恒湿机内放置24小时,测定样品重量m2,然后计算出饱和吸湿率(%)=(m2-m1)/m1*100%,所述纺丝液稳定性以将纺丝液常温常压放置一段时间后的性状变化进行表征,结果见下表:

106.[0107][0108]

由上表可知,本发明提供的实施例1~9所制得的聚丙烯腈纤维在具有良好亲水性能的同时,还具有在常温常压下可贮存一定时间的优势。对比例1未对聚丙烯腈进行氨化处理,虽然得出的纤维截面较为圆整,但其亲水性能较差,应用范围较小。而对比例2是现有技术中常用的以氨气实现氨化制得的聚丙烯腈纤维,对比文件3则是采用两步法制备,将具有一定氨含量的溶液对对聚合形成的纺丝液进行氨化,二者均存在氨化过程不稳定的缺陷,虽然制得的聚丙烯腈纤维在亲水性上相比未经氨化的对比例1来说有所提高,但均不如本技术的实施例。此外,对比例2和3制得的聚丙烯腈由于氨化效果不理想,使得纺丝液在放置6h左右即开始陆续出现颜色加深、粘度增加等现象,并且在后续的18~48h中出现颜色进一步加深及粘度进一步增加的现象,而本技术实施例提供的聚丙烯腈由于采用了较为稳定的氨化方法,其制成的纺丝液的贮存效果较好,适合推广使用。

[0109]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对

以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。