1.本发明涉及吸波材料技术领域,特别涉及一种片状羰基铁粉聚丙烯扁平状柔性吸波丝制备方法。

背景技术:

2.吸波材料具有吸收、衰减电磁波的功能,无论在军事还是民用方面都有着广泛的应用,吸波材料是众多隐身手段中的一个核心基础,其主要利用材料内部的介质损耗(介电损耗与磁损耗)将电磁能量转化为热能消耗掉,最大限度降低反射波能量,从而实现雷达隐身,民用方面,随着电子设备的广泛使用,电磁波污染越来越严重,吸波材料同样可以覆盖在设备表面吸收电磁波,保护设备不被电磁波干扰。

3.羰基铁粉是一种传统的金属系吸波材料,具有良好的介电损耗与磁损耗性能且价格低,性能稳定。但是羰基铁粉原本的球形微观结构限制了其在高频范围内的磁性能,想要突破这类限制,必须将材料的微结构进行改变。最常用的方式便是对粉体进行球磨处理,通过具有高硬度的球磨珠不断对粉体进行撞击,使粉体的微观形貌发生改变,从而突破snoke极限,获得更好的磁性能。

4.目前已有许多研究采用球磨方式处理羰基铁粉材料,如用超细搅拌磨机以260 r/min的转速进行湿法球磨5-15 h,制备出厚度1.1-2μm,边长2.4-6.7μm的片状羰基铁粉,或者采用超细搅拌磨机,球磨珠直径分别为6和1.5mmzro2,球料比40:1,研磨12、24h,获得片状羰基铁粉,专利号为公开的cn102815754a 高磁导率片状羰基铁粉的制备方法中,同样以400-600r/min的行星式球磨仪球磨6-10h处理羰基铁粉,获得直径2-3μm,厚度100-200nm的片状羰基铁粉。

5.传统的片状羰基铁粉生产工序中,球磨机转速大多在200-500 r/min的范围内,球磨时间往往超过几个小时甚至几十个小时,球磨时间很长,目前吸波粉体主要与黏合剂混合制成涂料涂敷在目标表面,形成吸波涂层,达到吸收电磁波的功能。但涂层存在易脱落,老化的缺点,并且涂敷费时且不方便,目前吸波纺织品方面同样存在少量具有吸波功能的纤维或纱线,如碳纤维,但是碳纤维的柔性差,脆性大,成本高,不适于大规模生产,为此,我们提出一种片状羰基铁粉聚丙烯扁平状柔性吸波丝制备方法。

技术实现要素:

6.本发明的主要目的在于提供一种片状羰基铁粉聚丙烯扁平状柔性吸波丝制备方法,可以有效解决背景技术中现有的吸波材质柔性差,脆性大,成本高,不适于大规模生产的问题。

7.为实现上述目的,本发明采取的技术方案为:一种片状羰基铁粉聚丙烯扁平状柔性吸波丝制备方法,包括以下步骤:s1:制备片状羰基铁粉;s101:将类球状羰基铁粉与直二氧化锆球磨珠混合,二氧化锆球与类球状羰基铁

粉的质量比为10:1,置于球磨罐中,加入2-5 ml丙酮或无水乙醇湿磨,并向球磨罐中通入氮气;s102:密封球磨罐,置于三维摆震球磨仪中,设定1100-1300 r/min 的转速,进行80-100 min球磨;s103:球磨完毕,静置球磨罐15min或将罐体置于水中进行冷却,使用筛网分离羰基铁粉与球磨珠后,将羰基铁粉放入60℃的真空干燥箱中进行60min干燥处理,干燥完毕后取出,静置球磨罐和冷却的作用是给球磨罐降温,防止球磨罐在开启时炸燃;s2:使用羰基铁粉和聚丙烯制备扁平状柔性吸波丝的制备;s201:混料工序;采用混料机,将制备的片状羰基铁粉、聚丙烯粉料、pe蜡以质量比为6-8:2-4:0.05-0.2比例,且按顺序倒入混料机中混合20min,得到片状羰基铁粉和聚丙烯混合料;s202:造粒工序;将片状羰基铁粉和聚丙烯混合料倒入双螺杆挤出机中,通过电加热熔融并挤出,将挤出的熔融态混合料浸入水中冷却,获得羰基铁粉和聚丙烯混合硬质长丝,通过滚筒牵伸至切粒机中进行切粒、装袋。

8.s203:吹膜、切割工序;使用吹膜机进行挤出,挤出速度为25r/min,牵引辊速度为30r/min,将制备的片状羰基铁粉和聚丙烯混合颗粒倒入加料区,进行加热熔融、吹膜、卷绕、并按进行切割成丝。

9.优选地,s101中,球料放置在球磨罐中后,球磨罐留出约罐体体积三分之一空置区域,给球磨罐中留足够的空间,便于球磨罐内的物体进行球磨。

10.优选地,s102中球磨罐罐体置于水中3min,降低罐体内部温度,降低磨罐罐内部气压,防止打开球磨罐时炸燃。

11.优选地,s201中采用shr-100a高速混料机,对加入的物料进行混合,其中shr-100a高速混料机的工作原理是快速旋转的叶轮借助表面与物料的摩擦力、侧面对物料的推力使物料沿叶轮切向运动,同时,快速旋转产生的离心力再将物料抛向高速混合机内壁且呈螺旋上升状态,在重力作用下又回落至叶轮中心,筒壁同围折流板的运用更搅乱了物料的流向,周而复始地交替运动大幅提高了混合均匀度。

12.优选地,s202中所述双螺杆挤出机采用mysj-35高速型双螺杆挤出机,所述双螺杆挤出机包括八个区域,且八个区域的温度为190℃,更加有利于提高双螺杆挤出机挤出物料的效果,其中mysj-35高速型双螺杆挤出机包括传动箱、螺杆以及机筒,其中传动箱包括高速重载硬齿面齿轮,齿轮轴材质20crni2moa,hrc58-62,减速系统与扭矩分配系统合为一体,结构紧凑,保证扭矩传递平稳,在减速、扭矩分配、两输出轴的径向轴承均为进口产品,主螺杆转速可达500rpm。齿轮和轴承润滑采用外循环强制润滑,有利于降温冷却。油泵电机功率为1.1kw,螺杆中:螺杆直径为35.6mm,长径比为40:1,螺纹元件材质为优质高速工具钢w6mo5cr4v2,高温真空淬火热处理,表面硬度hrc50-63,螺杆组合形式为积木式,螺纹元件与芯轴调质钢(40crnimoa)为渐开线花键联接,强度高,承载负荷大,拆装组合方便,机筒中:机筒材质选用45#钢为基体,∞内孔采用整体合金衬套,耐磨合金a-101aiioy(fe-ni-b),硬度hrc60-63,机筒长度l=160mm/节,共10节,筒体采用电加热/水冷却,精确控制温度。

13.优选地,s201中,片状羰基铁粉含量需根据吹膜时膜的均匀程度进行调整,以此保

证片状羰基铁粉均匀分布在膜中的同时,通过提高羰基铁粉含量,最终制备的丝的吸波性能越好。

14.优选地,s203中,采用xh-430p吹膜机进行吹膜,其中吹膜机包括加热一区、加热二区、加热三区以及模头区,加热一区温度为170℃,加热二区180℃、加热三区以及模头区的温度为190℃,进一步提高吹膜的效果,其中xh-430p吹膜机的工作原理是挤出吹膜是指在一定温度,一定剪切力的作用下使塑胶熔体连续的通过口模被挤出,由压缩空气吹胀,风环冷却和变频牵引而获得的双折塑胶薄膜的工艺过程。

15.与现有技术相比,本发明具有如下有益效果:传统的片状羰基铁粉生产工序中,球磨机转速大多在200-500 r/min的范围内,球磨时间往往超过几个小时甚至几十个小时,球磨时间很长,本发明采用1200 r/min的高速三维球磨的方式,能够将类球状羰基铁粉快速转化为片状羰基铁粉,大大缩短了片状羰基铁粉的制取时间,且进一步提高了羰基铁粉的吸波性能,状羰基铁粉较均匀地分散在聚丙烯内部,使长丝具有了吸波性能,减轻了吸波材料的重量,且吸波性能更加优越。

16.本发明之方法生产扁平状柔性吸波丝不同于碳纤维的柔性差,脆性大,成本高,不适于大规模生产的特点,本发明提供的吸波丝价格低廉,可大规模生产,柔性高,由于生产出柔性高的羰基铁粉聚丙烯扁平状柔性吸波丝可直接使用纺织机器加工生产为织物,也可手工编织,可直接制成织物覆盖在需要雷达隐身的物体上,不需要时可直接取下,取用方便快捷,且吸波粉体与聚丙烯结合牢固,不存在粉体脱落的现象,增加了目前较为稀少的柔性吸波材料种类。

附图说明

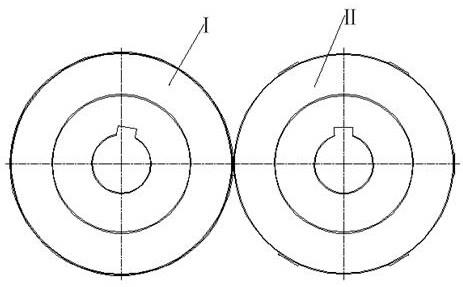

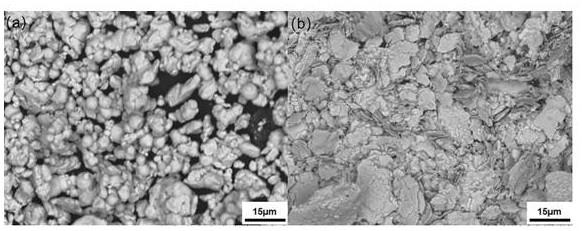

17.图1为本发明一种片状羰基铁粉聚丙烯扁平状柔性吸波丝制备方法的整体流程示意图;图2为本发明中实施步骤s1前、后羰基铁粉的扫描电子显微镜图;图3为本发明中实施步骤s1前、后羰基铁粉的xrd衍射图谱;图4为本发明中实施步骤s1后球磨的片状羰基铁粉的吸波性能图;图5为本发明中实施步骤s201后片状羰基铁粉/聚丙烯混合粉体;图6为本发明中实施步骤s202时获得的片状羰基铁粉/聚丙烯混合硬质长丝;图7为本发明中实施步骤s202后获得的片状羰基铁粉/聚丙烯混合颗粒;图8为本发明中实施步骤s203切割后获得的片状羰基铁粉/聚丙烯膜及长丝;图9为本发明中由吸波丝编织的吸毯状吸波织物示例。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第

二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

20.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体的连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

21.实施例一:请参照图1所示,图1为本发明一种片状羰基铁粉聚丙烯扁平状柔性吸波丝制备方法的整体流程示意图;本发明为一种片状羰基铁粉聚丙烯扁平状柔性吸波丝制备方法:本实施例提供的制备方法包括以下步骤:s1:制备片状羰基铁粉;如图2所示,图2中a部分为羰基铁粉的扫描电子显微镜图,如图3所示,图3中a部分为羰基铁粉的xrd衍射图谱;s101:将类球状羰基铁粉与直二氧化锆球磨珠混合,二氧化锆球与类球状羰基铁粉的质量比为10:1,置于球磨罐中,加入少量3 ml丙酮或无水乙醇湿磨,并向球磨罐中通入氮气;s102:密封球磨罐,置于三维摆震球磨仪中,设定1200 r/min 的转速,进行90 min球磨;s103:球磨完毕,静置球磨罐15min或将罐体置于水中进行冷却,使用筛网分离羰基铁粉与球磨珠后,将羰基铁粉放入60℃的真空干燥箱中进行60min干燥处理,干燥完毕后取出;如图2所示,图2中b部分为实施步骤s1后羰基铁粉的扫描电子显微镜图,如图3所示,图3中b部分为施步骤s1后羰基铁粉的xrd衍射图谱;如图4所示,图4为本发明中实施步骤s1后球磨的片状羰基铁粉的吸波性能图;s2:使用羰基铁粉和聚丙烯制备扁平状柔性吸波丝的制备;s201:混料工序;采用混料机,将制备的片状羰基铁粉、聚丙烯粉料、pe蜡以质量比为7:3:0.1比例,且按顺序倒入混料机中混合20min,得到片状羰基铁粉和聚丙烯混合料;如图5所示,图5为本发明中实施步骤s201后片状羰基铁粉/聚丙烯混合粉体;s202:造粒工序;将片状羰基铁粉和聚丙烯混合料倒入双螺杆挤出机中,通过电加热熔融并挤出,将挤出的熔融态混合料浸入水中冷却,获得羰基铁粉和聚丙烯混合硬质长丝,如图6所示,图6为本发明中实施步骤s202时获得的片状羰基铁粉/聚丙烯混合硬质长丝;通过滚筒牵伸至切粒机中进行切粒、装袋;如图7所示,图7为本发明中实施步骤s202后获得的片状羰基铁粉/聚丙烯混合颗粒;s203:吹膜、切割工序;使用吹膜机进行挤出,挤出速度为25r/min,牵引辊速度为30r/min,将制备的片状羰基铁粉和聚丙烯混合颗粒倒入加料区,进行加热熔融、吹膜、卷绕、并按进行切割成丝,如图8所示,图8为本发明中实施步骤s203切割后获得的片状羰基铁粉/聚丙烯膜及长丝。

22.直接使用纺织机器加工生产为织物,或者手工编织,直接制成织物,如图9所示,图9为本发明中由吸波丝编织的吸毯状吸波织物示例,扁平状柔性吸波丝,具有较好的柔性,可直接制成织物覆盖在需要雷达隐身的物体上,不需要时可直接取下,取用方便快捷,且吸

波粉体与聚丙烯结合牢固,不存在涂层类吸波材料中易脱落、老化的现象。

23.本实施例中:s101中,球料放置在球磨罐中后,球磨罐留出约罐体体积三分之一空置区域,给球磨管中留足够的空间,便于球磨罐内的物体进行本实施例中:s102中球磨罐罐体置于水中3min,降低罐体内部温度。

24.本实施例中:s201中采用shr-100a高速混料机,加入的物料进行混合。

25.本实施例中:s202中双螺杆挤出机采用mysj-35高速型双螺杆挤出机,双螺杆挤出机中的八个区域的温度为190℃。

26.本实施例中:s201中,片状羰基铁粉含量需根据吹膜时膜的均匀程度进行调整,以此保证片状羰基铁粉均匀分布在膜中。

27.本实施例中:s203中,采用xh-430p吹膜机进行吹膜,其中吹膜机包括加热一区、加热二区、加热三区以及模头区,加热一区温度为170℃,加热二区180℃、加热三区以及模头区的温度为190℃。

28.实施例二:本实施例为第二种实施方式,与实施例一区别之处在于:步骤s102中:密封球磨罐,置于三维摆震球磨仪中,设定1100 r/min 的转速,进行100 min球磨。

29.其余同实施例1。

30.实施例三:本实施例为第三种实施方式,与实施例一区别之处在于:步骤s101中:将类球状羰基铁粉与直二氧化锆球磨珠混合,二氧化锆球与类球状羰基铁粉的质量比为10:1,置于球磨罐中,加入5 ml丙酮或无水乙醇湿磨,并向球磨罐中通入氮气。

31.其余同实施例1。

32.实施例四:本实施例为第四种实施方式,与实施例一区别之处在于:步骤s201中:混料工序,采用混料机,将制备的片状羰基铁粉、聚丙烯粉料、pe蜡以质量比为6:4:0.05比例,且按顺序倒入混料机中混合20min。

33.其余同实施例1。

34.实施例五:本实施例为第五种实施方式,与实施例一区别之处在于:步骤s201中:混料工序,采用混料机,将制备的片状羰基铁粉、聚丙烯粉料、pe蜡以质量比为8:2:0.2比例,且按顺序倒入混料机中混合20min。

35.其余同实施例1。

36.对比例一:与实施例一区别之处在于:s102:密封球磨罐,置于三维摆震球磨仪中,设定800r/min 的转速,进行120min球磨。

37.其余同实施例1。

38.对比例二:与实施例一区别之处在于:步骤s201中:混料工序,采用混料机,将制备的片状羰基铁粉、聚丙烯粉料以质量比为7:3比例,且按顺序倒入混料机中混合20min。

39.其余同时施例1。

40.对比例三:与实施例一区别之处在于:步骤s201中:混料工序,采用混料机,将制备的片状羰基铁粉、pe蜡以质量比为7:0.1比例,且按顺序倒入混料机中混合20min。

41.本实施例为第五种实施方式,与实施例一区别之处在于:步骤s201中:混料工序,采用混料机,将制备的片状羰基铁粉、聚丙烯粉料、pe蜡以质量比为8:2:0.2比例,且按顺序倒入混料机中混合20min。

42.实施例与对比例的性能对比:下表为实施例与对比例的性能对比实验:

分组实例1实例2实例3实例4实例5对比例1对比例2对比例3羰基铁粉/聚丙烯长丝生产总时间210min220min210min210min210min240min210min210min羰基铁粉聚丙烯长丝往复折弯200次前后介电常数比1.000111.223891.123650.985620.978561.235641.323142.34326羰基铁粉聚丙烯长丝吸波峰值-55.24db-50.33db-31.25db-20.68db-20.68db-9.28db-0.35db-2.48db

表中:羰基铁粉聚丙烯长丝往复折弯200次前后介电常数比用来判断羰基铁粉聚丙烯长丝的柔性,随着羰基铁粉聚丙烯长丝往复折弯当羰基铁粉聚丙烯长丝往复折弯的介电常数发生较大变化,说明柔性差,反之柔性好,固羰基铁粉聚丙烯长丝往复折弯200次前后介电常数比的比值越接近1,则说明柔性好,表中通过羰基铁粉聚丙烯长丝吸波峰值来判断羰基铁粉聚丙烯长丝吸波的效果,该羰基铁粉聚丙烯长丝吸波峰值为2hz-18hz频率内能够吸收的最低波峰值,最低波峰值越低吸收效果越好。

43.从上表中所示结果可以看出,根据本发明的方法实例1-5制备出的扁平状的羰基铁粉聚丙烯长丝与对比例2-3对比,羰基铁粉聚丙烯长丝往复折弯200次前后介电常数比中实施例1-5中变化较小,而对比例2-3中变化较大,对比例2中没有添加pe蜡,羰基铁粉、聚丙烯粉料以质量比为7:3比例,对比例3中没有添加聚丙烯粉料,羰基铁粉、pe蜡以质量比为7:0.1比例,因此实施例1-5的柔性好于对比例1-3,在实施例1-5中制备的羰基铁粉聚丙烯长丝往复折弯200次前后介电常数比基本没变化,说明实施例1制备的羰基铁粉聚丙烯长丝柔性最好,实施例1-5制备出的扁平状的羰基铁粉/聚丙烯长丝与对比例1制备的扁平状的羰基铁粉/聚丙烯长丝相对比,实施例1-5的吸波峰值低于对比例1的吸波峰值,实施例1-5与对比例1相对比,实施例1-5中制备的羰基铁粉聚丙烯长丝的吸波性能好,实施例1与对比例1相对比,对比例1三维摆震球磨仪中,设定800r/min 的转速,进行120min球磨,生产总时间高于实施例1,制备出羰基铁粉聚丙烯长丝的吸波性能好低于实施例1制备出羰基铁粉聚丙烯长丝,综上以得到实施例1的效果更佳,本发明有着球磨时间很短,生产时间短,大大缩短了片状羰基铁粉的制取时间,且进一步提高了羰基铁粉的吸波性能,状羰基铁粉较均匀地分散在聚丙烯内部,使长丝具有了吸波性能,该吸波丝价格低廉,可大规模生产,柔性高。

44.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施条例的限制,上述实施条例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。