1.本技术涉及造纸技术领域,尤其涉及一种未涂食品卡纸的制备工艺。

背景技术:

[0002]“黄斑”属于纸张的一种外观纸病,在生产过程中较为常见,严重时影响纸张质量。黄斑的产生原因复杂,从出现方式可分为下机黄斑和后期黄斑。下机黄斑是下机即可发现的黄色的干网印、水滴印及中心带黑色垃圾导致的表面黄斑,发现后可及时调整。后期黄斑是下机时无黄斑,存放一定时间后在表面才出现的黄斑,生产无法及时控制。由于后期黄斑在生产过程中不易发现,如何优化生产工艺预防出现后期黄斑成为急需待解决的技术问题。

技术实现要素:

[0003]

本技术提供的未涂食品卡纸的制备工艺,以解决现有技术中如何预防出现后期黄斑的技术问题。

[0004]

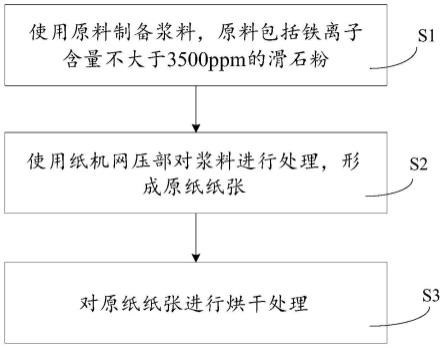

为了解决上述技术问题,本技术提供的第一个技术方案为:提供一种未涂食品卡纸的制备工艺,包括:使用原料制备浆料,所述原料包括铁离子含量不大于3500ppm的滑石粉;使用纸机网压部对所述浆料进行处理,形成原纸纸张;对所述原纸纸张进行烘干处理。

[0005]

其中,所述使用纸机网压部对所述浆料进行处理的步骤,具体包括:使用纸机网压部对所述浆料进行处理的过程中产生白水,所述白水的ph值为4.5~5.5。

[0006]

其中,所述对所述原纸纸张进行烘干处理的步骤,具体包括:使用烘缸对所述原纸纸张进行烘干,其中,所述烘缸的表面镀有特氟龙或碳化钨。

[0007]

其中,所述烘缸的表面镀有碳化钨,所述碳化钨的厚度为1mm~ 2mm,所述碳化钨的硬度为hv1200~hv1900;

[0008]

或,所述烘缸的表面镀有特氟龙,所述特氟龙的厚度为0.08mm~ 0.1mm。

[0009]

其中,所述使用烘缸对所述原纸纸张进行烘干的步骤,具体包括:使用多个所述烘缸对所述原纸纸张依次进行烘干;其中,将多个所述烘缸划分为前段烘缸、中段烘缸和后段烘缸,所述前段烘缸内的温度为90℃~100℃,所述中段烘缸内的温度为100℃~120℃。

[0010]

其中,所述使用多个所述烘缸对所述原纸纸张依次进行烘干的步骤,具体包括:多个所述烘缸对所述原纸纸张进行烘干的过程中,使用限位辊对所述原纸纸张进行限位,以压平所述原纸纸张;

[0011]

相邻的所述烘缸之间的限位辊和连接于所述限位辊上的稳定器形成的袋区温度为60℃~80℃。

[0012]

其中,所述使用烘缸对所述原纸纸张进行烘干的步骤,具体包括:使用气罩排出所述烘缸对所述原纸纸张进行烘干过程中产生的水汽;其中,所述气罩的零位的高度为1.25mm~1.75mm;所述袋区的相对湿度小于70%。

[0013]

其中,所述使用烘缸对所述原纸纸张进行烘干的步骤之前,进一步包括:使用干网

将所述原纸纸张运送至所述烘缸处;

[0014]

所述使用烘缸对所述原纸纸张进行烘干的步骤,还包括:

[0015]

所述烘缸对所述原纸纸张进行烘干的过程中,使用限位辊对所述原纸纸张进行限位,以压平所述原纸纸张;

[0016]

以及对所述干网、所述烘缸、所述限位辊和与所述限位辊连接的稳定器上的锈灰进行定期清理。

[0017]

其中,对所述原纸纸张进行烘干处理的步骤之后,进一步包括:烘干后的原纸纸张经过涂布段时,禁止喷水;

[0018]

和/或,制备所述食品卡纸的车速为1000m/min~1100m/min。

[0019]

其中,所述原料还包括铁离子含量小于10ppm的松香。

[0020]

本技术的有益效果:区别于现有技术,本技术公开了一种未涂食品卡纸的制备工艺,包括使用原料制备浆料,原料包括铁离子含量小于5000ppm的滑石粉;使用纸机网压部对浆料进行处理,形成原纸纸张;对原纸纸张进行烘干处理。通过使用铁离子含量小于5000ppm 的滑石粉制备浆料,使用该浆料制备得到的食品卡纸可以避免氧化变色产生黄斑。

附图说明

[0021]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0022]

图1是本技术一实施例提供的未涂食品卡纸的制备工艺的流程示意图;

[0023]

图2是本技术实施例提供的烘缸的温度改善前和改善后的数据对比图;

[0024]

图3是本技术实施例提供的烘缸的温度改善前的纸幅温度和改善后的纸幅温度的数据对比图;

[0025]

图4是本技术实施例提供的纸机局部结构示意图;

[0026]

图5是本技术实施例提供的纸机车间和气罩零位示意图;

[0027]

图6是本技术实施例提供的气罩的零位改善前的数据图;

[0028]

图7是本技术实施例提供的气罩的零位改善后的数据图;

[0029]

图8是本技术实施例提供的袋区的相对湿度改善前的数据图;

[0030]

图9是本技术实施例提供的袋区的相对湿度改善后的数据图;

[0031]

图10是本技术另一实施例提供的未涂食品卡纸的制备工艺的流程示意图;

[0032]

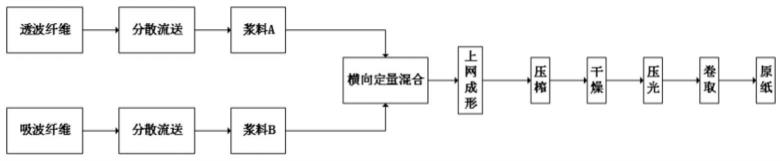

图11是本技术一实施例提供的未涂食品卡纸的制备工艺的简易流程图。

具体实施方式

[0033]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0034]

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、接口、技术之类的具体细节,以便透彻理解本技术。

[0035]

本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个所述特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果所述特定姿态发生改变时,则所述方向性指示也相应地随之改变。本技术实施例中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或组件。

[0036]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0037]

下面结合附图和实施例对本技术进行详细的说明。

[0038]

黄斑作为造纸生产过程中常见的外观纸病,从黄斑的出现方式分为下机黄斑和后期黄斑。由于下机黄斑是下机即可发现的黄色的干网印、水滴印及中心带黑色垃圾导致的表面黄斑,而产生下机黄斑的主要原因是对纸机支架、辊面、干网等清洁不到位而导致的,可以通过定期对纸机支架、辊面、干网进行清洁的方式避免出现下机黄斑。本技术提供的未涂食品卡纸的制备工艺主要是解决后期黄斑对食品卡纸生产良率的影响。

[0039]

请参阅图1,图1是本技术一实施例提供的未涂食品卡纸的制备工艺的流程示意图。

[0040]

未涂食品卡纸的制备工艺,具体包括:

[0041]

步骤s1:使用原料制备浆料,原料包括铁离子含量不大于 3500ppm的滑石粉。

[0042]

具体地,准备好原料,制备面层浆料、芯层浆料和底层浆料,面层浆料、芯层浆料、底层浆料所使用的原料可以相同,可以不同,具体根据需要进行设计;面层浆料、芯层浆料和底层浆料的制备方式可参见现有技术,不再赘述。其中,原料包括滑石粉,滑石粉中的铁离子含量不大于3500ppm。尤其是,芯层浆料所使用的原料包括铁离子含量不大于3500ppm的滑石粉;优选的,芯层浆料所使用的原料包括铁离子含量不大于3000ppm。原料还包括铁离子含量小于10ppm 的松香。

[0043]

对于上述原料中滑石粉和松香中铁离子的含量,本技术发明人进行了如下实验:

[0044]

实验一:研究原料中铁离子对后期黄斑的影响。

[0045]

实验步骤:在第一张手抄片上滴加418mg/l的铁离子溶液,在第二张手抄片上滴加306mg/l的铁离子溶液,在第三张手抄片上滴加264mg/l的铁离子溶液,在第四张手抄片上滴加113mg/l的铁离子溶液,在第五张手抄片上滴加110.8mg/l的铁离子溶液,在第六张手抄片上滴加98mg/l的铁离子溶液。

[0046]

实验结果:在第一张手抄片至第六张手抄片中,晾晒五天后,第一张手抄片和第二

张手抄片上出现黄斑;晾晒十四天后,第三张手抄片、第四张手抄片和第五张手抄片也出现了黄斑。即,晾晒五天后,滴加的铁离子溶液中铁离子含量大于300mg/l的手抄纸出现黄斑;晾晒十四天后,滴加了铁离子溶液中的铁离子含量大于100mg/l的手抄纸出现黄斑。

[0047]

通过实验一可知,铁离子会导致手抄纸出现黄斑;同样晾晒时间下,铁离子溶液中铁离子的含量越高,黄斑的颜色越深;铁离子溶液中同样的铁离子含量,晾晒时间越长,黄斑的颜色越深。也就是说,纸张中铁离子的含量过高,易发生后期黄斑;由于在制备浆料中添加的滑石粉量较大,因此需要对滑石粉中的铁离子含量进行管控,从而避免后期黄斑的出现。

[0048]

实验二:研究原料中滑石粉、松香对后期黄斑的影响。

[0049]

实验步骤:使用滑石粉和松香制成浆料,使用该浆料制成成纸,对成纸中铁离子含量进行检测。

[0050]

实验结果:对成纸中铁离子含量的检测结果如表1所示。

[0051]

表1成纸中铁离子含量的检测结果

[0052][0053]

由表1可知,编号1至编号3的成纸上出现了黄斑,编号4至编号17的成纸上未出现黄斑。相对于fki成纸,fko成纸中的铁离子含量较低;制成fko成纸的浆料中滑石粉的添加量比制成fki成纸的浆料中滑石粉的添加量少。滑石粉的添加量对成纸中铁离子的含量呈正相关的关系,故需控制滑石粉中铁离子的含量。

[0054]

由表1还可知,fki成纸各层中铁离子的含量高于fko成纸各层中铁离子的含量。

[0055]

需要说明的是,表1中滑石粉和松香的添加量为浆料中滑石粉、松香的添加量。浆

料中滑石粉的添加量高于松香的添加量,成纸中滑石粉含量(12.02kg/t纸)比松香(0.02kg/t纸)含量高,松香中铁离子的含量对成纸的影响远小于滑石粉中铁离子含量对成纸的影响,因此,主要是控制滑石粉中铁离子的含量;优选地,进一步同时控制松香中铁离子的含量。

[0056]

实验三:对实验二中所使用的滑石粉和松香进行铁离子含量进行检测。

[0057]

对滑石粉中铁离子含量的检测结果如表2所示。对松香中铁离子含量的检测结果如表3所示。

[0058]

表2滑石粉中铁离子含量检测结果

[0059]

样本fe(ppm)a:龙胜荣鑫6864.5b:大海1#1403.7c:龙胜华美5072.0d:龙广5544.7e:桂林星晶3077.8f:龙广5249.6

[0060]

在实验二中编号4至编号17所使用的滑石粉为样品b:大海 1#和样品e:桂林星晶,因此,控制滑石粉中的铁离子含量不大于 3500ppm,优选地,不大于3000ppm。

[0061]

表3松香中铁离子含量检测结果

[0062]

样本fe(ppm)a:索理思1181 17dcsz10610.5b:荒川spn-775l5.7c:索理思11786.4d:索理思118126.3e:凯米拉松香2.6

[0063]

在实验二中编号4至编号17所使用的松香为b:荒川 spn-775l、c:索理思1178和e:凯米拉松香,因此,控制松香中的铁离子含量不大于10ppm。

[0064]

步骤s2:使用纸机网压部对浆料进行处理,形成原纸纸张。

[0065]

使用纸机网压部对浆料进行处理的过程与现有技术相同,不再赘述。不同于现有技术,在本技术实施例中,使用纸机网压部对浆料进行处理过程中产生的白水的ph值为4.5~5.5,优选地,白水的ph 值为4.6~5.3。

[0066]

由于白水的ph值与浆料的ph值相关,可以通过白水ph值来描述系统环境。

[0067]

当白水的ph值小于4.5时,系统环境为低酸性,增加了设备管道腐蚀的风险,容易缩短纸机寿命,同时加大了铁离子进入系统的概率,进而加大了出现后期黄斑的风险。制成的成纸的酸性较高,耐折性下降,纸张变脆,降低了成纸的性能。同时,在高酸环境的系统中存在大量的铝盐,铝盐会沉淀下来堵塞网子、毛布,降低了生产效率。

[0068]

随着白水ph值的上升,ph值大于4.5时,铝盐水解产生铝离子的能力上升,降低了铝盐堵塞网子、毛布的风险。当白水ph值大于 5.5时,铝盐水解产生铝离子的能力下降,即,铝盐的水解产物铝离子逐渐减少,大概率存在铝盐堵塞网子、毛布的风险。

[0069]

步骤s3:对原纸纸张进行烘干处理。

[0070]

具体地,使用烘缸对原纸纸张进行烘干。可以理解,在高温高湿的环境下,设备容易生锈,锈中含有铁离子,会对成纸是否出现后期黄斑产生影响。因此,需要对于与原纸纸张接触的烘缸进行防锈改善。本技术实施例通过对烘缸的表面镀特氟龙或碳化钨,实现防锈。当在烘缸的表面镀碳化钨时,碳化钨的厚度为1mm~2mm;碳化钨的硬度为hv1200~hv1900,优选地,碳化钨的硬度为hv1700。当在烘缸的表面镀特氟龙时,特氟龙的厚度为0.08mm~0.1mm。

[0071]

在对原纸纸张进行烘干的过程中,实际使用多个烘缸对原纸纸张进行烘干,多个烘缸划分为前段烘缸、中段烘缸和后段烘缸。示例性的,使用141个烘缸对原纸纸张进行烘干,定义1#~33#为前段烘缸, 34#~120#为中段烘缸,121#~141#为后段烘缸;其中,70#~120#为主蒸发区。现有技术中,烘缸内的温度与纸张温度较低。如前段烘缸温度过低,纸张没有获得良好的温度提升,当大量水分遇到高度升温段时(纸张的干度达到60%之前),会蒸发处大量水蒸气,对气罩局部供风系统造成压力,部分区域容易出现露点过高使得机架凝水等问题。针对这一问题,本技术发明人通过提高烘缸温度对其进行改善;具体地,控制前段烘缸内的温度为90℃~100℃,中段烘缸内的温度为 100℃~120℃,后段烘缸根据需要的成纸湿度选择性关闭(例如,选择性关闭121#~141#中的10~20个缸)。

[0072]

请参阅图2和图3,图2是本技术实施例提供的烘缸的温度改善前和改善后的数据对比图,图3是本技术实施例提供的烘缸的温度改善前的纸幅温度和改善后的纸幅温度的数据对比图。

[0073]

根据图2和图3可知,对前段烘缸、中段烘缸和后段烘缸的温度做如上改善后,相对于改善前,前段烘缸的温度和中段烘缸的温度均提升了,前段烘缸对应的纸幅温度和中段烘缸对应的纸幅温度均提升了,可以避免结露。其中,纸幅温度受烘缸温度的影响,呈正相关关系。

[0074]

使用多个烘缸对原纸纸张进行烘干的过程中,使用限位辊对原纸纸张进行限位,以压平原纸纸张。相邻的烘缸之间的限位辊和连接于限位辊上的稳定器与原纸纸张的背面接触,相邻的烘缸之间的限位辊和连接于限位辊上的稳定器形成袋区a(如图4所示,图4是本技术实施例提供的纸机局部结构示意图),袋区a的温度与烘缸的温度呈正相关。当前段烘缸、中段烘缸、后段烘缸的温度做如上改善时,可以保证袋区a的温度为60℃~80℃,可以避免结露;其中,主蒸发区的袋区a温度要相对高些。

[0075]

在使用烘缸对原纸纸张进行烘干过程中,会产生水汽,通过设于烘缸上方的气罩将水汽排出,即,使用气罩排出烘缸对原纸纸张进行烘干过程中产生的水汽。由于气罩为封闭的,气罩内部为高温高湿环境,容易结露,而气罩要完全杜绝出现凝露滴水的现象。为了避免气罩内结露,气罩的零位的高度控制在1.25mm~1.75mm;袋区a的相对湿度控制在小于70%。

[0076]

气罩的零位为一个高度值,表征气罩内正压和负压维持平衡位置的高度。通俗的讲,气罩的零位为打开气罩门时,看见或用手感受到冷热风交接处的位置。上方正压向外排出热气,下方负压向内吸入冷风。气罩的零位如图5所示,图5是本技术实施例提供的纸机车间和气罩零位示意图。

[0077]

当气罩的零位过低时,会导致湿热空气散入纸机车间内部,影响车间环境,特别是对原纸纸张烘干过程中溢出的湿热空气遇冷会结露,影响纸机的运行。当气罩的零位过高

时,会使大量的冷空气进入气罩,降低气罩内的温度,气罩内易发生结露。

[0078]

对于气罩的零位,本技术发明人进行了实验四:对气罩的零位和气罩内的相对湿度的改善前和改善后进行了对比。气罩的零位改善前的数据如表4和图6所示,其中,图6是本技术实施例提供的气罩的零位改善前的数据图。气罩的零位改善后的数据如表5和图7所示,其中,图7是本技术实施例提供的气罩的零位改善后的数据图。

[0079]

表4气罩的零位改善前的数据

[0080][0081]

表5气罩的零位改善后的数据

[0082][0083]

需要说明的是,在表4和表5中,当某个高度的位置的温度超过参考温度时,该高度定义为气罩的零位,若没有,气罩的零位则为0。根据表4、表5、图6和图7可知,在改善前,气罩的零位为0,存在结露的问题;在改善后,气罩的零位为1.25mm~1.75mm,未结露。优选地,气罩的零位为1.5mm。因此,控制气罩的零位的高度为 1.25mm~1.75mm。

[0084]

请参阅图8和图9,图8是本技术实施例提供的袋区的相对湿度改善前的数据图,图9是本技术实施例提供的袋区的相对湿度改善后的数据图。

[0085]

根据图8和图9,袋区a的相对湿度改善前,多个烘缸对应的多个袋区a中的部分相对湿度大于70%时,会出现结露。袋区a的相对温度改善后,多个烘缸对应的多个袋区a的相对湿度均小于70%,未出现结露。因此,控制袋区a的相对湿度小于70%。

[0086]

具体地,可以通过提升排风机的排风量,增大气罩内湿气的排出量,从而提升气罩的零位,降低袋区a的相对湿度。同时,需要封堵气罩漏风点,避免冷风进入增加露水凝结。示例性的,排风机的调整参数可参见表6。

[0087]

表6排风机的参数

[0088][0089]

可以理解,在使用烘缸对原纸纸张进行烘干之前,需要使用干网将原纸纸张运送至烘缸处,才能完成对原纸纸张的烘干。由于干网、烘缸、限位辊和与限位辊连接的稳定器与原纸纸张直接接触,随着设备的长期运转,供风系统会带入灰尘及设备产生的锈灰,因此,需要对干网、烘缸、限位辊和稳定器进行定期清理,避免酸性抄造时,酸溶解铁锈,与原纸纸张接触后诱发黄斑发生。在本实施例中,限位辊使用的是真空抽吸辊。对干网、烘缸、限位辊和稳定器进行清理时,采用气管吹扫与人工清扫结合的方式。

[0090]

本技术通过对原料中铁离子含量进行控制,对干燥过程中制程进行优化(对烘缸进行镀层防锈、对烘缸的温度进行优化、控制气罩的零位、控制袋区的温度和相对湿度),避免出现后期黄斑,改善纸张外观品质,同时提高生成效率,降低成本。

[0091]

请参阅图10,图10是本技术另一实施例提供的未涂食品卡纸的制备工艺的流程示意图。

[0092]

图10提供的未涂食品卡纸的制备工艺与图1提供的未涂食品卡纸的制备工艺基本相同,不同之处在于:在步骤s3之后,烘干后的原纸纸张会经过涂布段。可以理解,制备食品卡纸使用的设备中有的设有涂布段,有的没有涂布段,在本实施例中,是有涂布段的。

[0093]

步骤s4:烘干后的原纸纸张经过涂布段时,禁止喷水。

[0094]

在涂布段,进行喷水是为了增加成纸的水分,纸面潮湿会与支架导辊等设备表面的铁锈黏连,造成后期黄斑的风险。

[0095]

对于涂布段的喷水情况,本发明的申请人进行了实验五:对多个涂布机中的每个的喷水情况进行研究。实验结果如表7所示。

[0096]

表7对涂布段喷水情况的研究结果

[0097][0098][0099]

需要说明的是,在本实施例中,烘干后的原纸纸张经过涂布段,依次经过四台涂布机。表7中ct1指的是第一台涂布机,ct2指的是第二台涂布机、ct3指的是第三台涂布机、ct4指的是第四台涂布机,全幅喷淋指的是对纸张的正面进行喷水,mcb喷淋指的是对纸张的背面进行喷水,fki/fko各克重指的是该纸种常规的各种克重都进行了实验研究。根据表7可知,涂布段只要进行了喷水,都会出现黄斑。

[0100]

鉴于此,本技术的申请人还对涂布段是否喷水进行了对比,结果如表8所示。

[0101]

表8涂布段喷水与不喷水对比结果

[0102][0103]

图8中,涂布段进行喷淋的实施例可以选自图7中的任一实施例,涂布段未喷淋指的是第一涂布机至第四涂布机均未喷水。当涂布段喷水后,成纸会出现后期黄斑;当涂布段不喷水,成纸不会出现后期黄斑。

[0104]

在对涂布段进行喷淋时,车速为950m/min~970m/min,成纸的水分为6.8%。在本实施例中,为了避免后期黄斑,在涂布段禁止喷水,为了保证成纸的水分符合要求,将车速调整为1000m/min~ 1100m/min(其他的干燥条件均不变),成纸的水分为7.6%~7.7%。优选地,车速为1040m/min~1060m/min,成纸的水分为7.3%。

[0105]

本技术实施例还包括对黄斑进行跟踪。具体地,在纸机前干气罩内湿度最大的位置(示例性的,选择前干燥8群47#缸)进行挂片测试(最接近实际生成环境),挂片为未涂布纸张,7天后观察纸张是否有黄斑。根据以往经验:若7天内所挂纸张出现大量黄斑,则预示存在客诉风险;7天后出现零星黄斑或未见黄斑,客诉风险小。客诉主要是指客户对纸张的

黄斑的严重程度进行投诉。

[0106]

对下机纸卷黄斑进行检查以进行跟踪:母卷下机后,会取30m~ 50m的纸样安排人员检查外观。若发现黄斑标定位置及时通知生产排查;若没发现,复卷后所切纸样再次安排人员检查。生产人员根据黄斑位置及间隔长度,排查设备是否变脏。

[0107]

请参阅图11,图11是本技术一实施例提供的未涂食品卡纸的制备工艺的简易流程图。

[0108]

由图11可知,本技术实施例提供的未涂食品卡纸的制备工艺包括流送系统进行运输、纸机网压部进行成型、纸机干燥部进行烘干、施胶、过涂布段、卷曲/复卷、产品存入中仓。在流送系统进行运输这一步骤,对原料中滑石粉、松香的铁离子含量进行管控;在纸机干燥部进行烘干这一步骤,对制程进行优化,包括:在烘缸表面镀碳化钨或特氟龙、清洁干燥部设备及机架、控制气罩零位及袋区相对温度等,还对黄斑进行挂片测试,以对黄斑进行追踪;在过涂布段这一步骤,对制程进行优化,包括:涂布段禁止喷水;在卷曲/复卷这一步骤,对黄斑进行检查,具体地,产品下机后,及时检查纸面是否有黄斑,若发现有黄斑,通知生产排查源头;在产品存入中仓这一步骤,对黄斑进行检查,具体地,定期排查仓库中存储纸样是否有黄斑,若发现黄斑,及时跟踪出库产品去向和客户使用情况,同时对之前的生成情况和工艺进行调查分析。本技术从原料及制程进行管控,形成一个比较全面及系统化的改善工艺流程,最大程度的避免后期黄斑。其中,对制程优化的具体方式可参见上述内容,不再赘述。

[0109]

以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。