1.本发明涉及无取向硅钢生产领域。

背景技术:

2.汽车行业是全球温室气体排放的主要领域之一,随着我国汽车保有量的不断提升,如何减少汽车行业碳排放是实现碳达峰、碳中和目标中十分重要的一环。我国已全面确立了2030年前碳达峰、2060年前碳中和的目标。在此背景下,交通领域降低碳排放主要依靠汽车的电动化,新能源汽车将迎来广阔的增长空间。

3.随着经济与社会高速发展,对新能源汽车的性能要求也越来越高。汽车电机的能源是依靠主要依靠车载电池,其所储能量有限,因此需要电机尽可能的小型轻量、高效。汽车启动时需要强大的动力,因此需要电机提供强大的扭矩。汽车要高速行驶并节约能源,电机需要极高的转速才能达成,所以电机应具有较高的高低速综合效率。汽车电机的高转速带来转子所承受的巨大离心力,同时定转子间隙需要严密配合。综上,要求电机用硅钢具有高磁感、低铁损、高强度等特性。此外,一般来说,要求驱动电机的定子有良好的磁性能,转子具有高强度的机械性能。而单独生产转子要求精密加工,会使铁芯生产成本大幅上升。从降低成本的角度看,使用同种硅钢板冲压加工定子和转子铁芯比较合适,这就需要开发出磁性能和机械性能兼顾的无取向硅钢板。因此,为满足新能源汽车行业的发展需求,开发低铁损、高磁感、高强度的高效高强无取向硅钢薄带势在必行。

[0004]“一种含铈高强度无取向硅钢薄带的制备方法”(cn110129671a)专利技术,通过添加微量稀土元素ce,并控制再结晶退火温度、时间的方法制成中频铁损低、磁感高、强度达600兆帕的无取向硅钢薄带。该方法的工艺流程较短,但生产成本因添加稀土元素而较高;性能方面,虽得到的材料磁感和强度较高,但中频铁损一般,且再结晶退火温度周期长,生产效率低,不利于实现工业化连续生产。

[0005]“电动汽车驱动电机用无取向硅钢及其制备方法”(cn105950960b)专利技术,通过控制si、al、mn的合理配比,并控制不完全再结晶退火的均热时间、均热温度来调整再结晶,获得屈服强度达500mpa的半工艺无取向硅钢带,用于制作转子,同时将半工艺无取向硅钢带进行去应力退火后用来制作电机定子和转子。该方法的成分体系较简单,未添加其他合金元素,虽得到的转子强度较高和定子的磁性能较佳,但是定子用无取向硅钢还要采用额外的去应力退火,工艺复杂。且用于转子的无取向硅钢为了获得高强度采用不完全再结晶退火,虽然该专利技术中未公开转子用无取向硅钢带的磁性能,但由于其再结晶不完全,可以推测其磁性能不佳。

[0006]“磁性优良的电动汽车驱动电机用无取向硅钢及生产方法”(cn107587039a)专利技术,通过冶炼浇铸、连铸坯加热、粗轧,精轧、卷取、常化酸洗、一次冷轧和退火等生产工艺;通过控制析出物总数和总量,且退火时降低残余应力的方法获得磁性能优良的无取向硅钢带,但是并未公开其力学性能。

[0007]

ꢀ“

一种新能源汽车驱动电机用高强度无取向硅钢的制造方法”(cn106435358b)专

利技术以及“一种基于薄带连铸制备高磁感高强度无取向硅钢的方法”通过薄带连铸技术制备高强度无取向硅钢,其成分添加了ni、cr、nb、sn等非常规元素,成分体系较复杂,对冶炼及各工序的要求也更高;所获得的中频铁损p1.0/400较高。

[0008]

ꢀ“

一种驱动电机用高强度冷轧无取向硅钢及制造方法”(cn107746941a)专利技术,通过添加cr、nb等微量元素以及控制二次冷轧压下量和两次退火工艺,虽使所制备的无取向硅钢的磁感应强度、铁损与屈服强度达到平衡,但该方法主要是高温短时间使得位错重排,即利用位错强化;同时利用nb的钉扎效应,保留部分形变组织,即退火后样品中晶粒并未完全长大。因此,其中频铁损性能不佳,p1.0/400为18.8~ 32.12w/kg。

[0009]“一种高强度含铜冷轧无取向硅钢及制造方法”(cn107130169a)专利技术,通过添加cu等微量元素以及控制二次冷轧压下量和两次退火工艺,获得高强度含铜无取向硅钢,虽然强度较高达到800mpa级别,但磁感应强度和中频铁损一般,b5000为1.64-1.66t, w1.0/400为 20.04-25.04w/kg,且较常规无取向硅钢生产流程多一道时效处理工序,生产周期长且工艺流程复杂。

[0010]

专利cn102453838a公开了一种“较高磁感的高强度无取向电工钢及其制造方法”,在传统的生产工艺上,通过改进成分添加1%-8%cr以及0.5%-5%ni使基体固溶大量的合金元素以提高无取向硅钢的力学性能的同时,也提高了高强度无取向硅钢的生产成本。

[0011]

ꢀ“

一种高强度无取向硅钢薄带及其制备方法”(cn110004381a)专利技术,通过添加cu和cr元素,并控制再结晶退火温度、时间的方法制成中频铁损低、磁感高、强度达600~700兆帕的无取向硅钢薄带。该方法的工艺流程较短且成本相对较低,但再结晶退火温度周期长,生产效率低,不利于实现工业化连续生产。

技术实现要素:

[0012]

本发明在于解决高牌号无取向硅钢磁感和铁损相互制约的技术瓶颈,提供一种制备工艺相对简单、生产成本低、综合性能优良的高强度无取向硅钢薄带的制备方法,用该方法制备的高效高强度无取向硅钢薄带可批产并应用于对中频铁损、磁感及强度均有较高要求的汽车驱动电机上。

[0013]

本发明所采用的技术方案是:汽车驱动电机用高效高强度无取向硅钢薄带,其化学成分按重量百分比计为:c含量0.001~0.003wt%;s含量≤0.001wt%;si含量3.0~3.6wt%;al含量0.6~1.2wt%; mn含量0.1~1.0wt%;sb 含量0.02~0.12wt%, cr含量0. 15~0.45wt%, p含量≤0.03wt%,其余为fe和不可避免的杂质,该硅钢薄带中频铁损p1.0/400为7~14w/kg、磁感b5000为1.67~1.71t、屈服强度rp0.2为450~520mpa,rm为550-650mpa,延伸率为14.5-15.6%。

[0014]

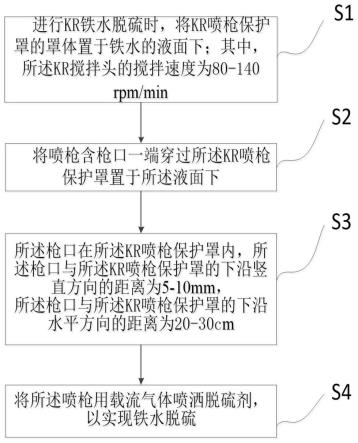

汽车驱动电机用高效高强度无取向硅钢薄带的制造方法包括如下步骤冶炼:按照化学成分百分比分别称取原料,通过转炉冶炼获得钢液;铸造:将冶炼步骤所获得的钢液采用连铸得到35mm~40mm厚的铸锭;热轧:在1100-1200℃下将铸造步骤得到的铸锭保温1-3h,随后经轧机进行七道次轧制,终轧温度控制在850-900℃,随后将热轧板在650℃~700℃条件下卷取获得1.5-2.0mm厚的热轧板;常化:将热轧步骤制得的热轧板,控制均热段在900℃-950℃条件下保温1~3min,

随后抛丸酸洗后冷却,得到常化板;一次冷轧与退火:将常化步骤制得的常化板进行一次冷轧至 0.5mm~1.0mm厚,再在体积比25%的h2气氛(由氮气和氢气组成)和850℃-900℃条件下保温2-5min后冷却,得到一次退火板;二次冷轧与退火:将一次冷轧与退火步骤制得的一次退火板进行第二次冷轧,压下量≤75%,二次冷轧至 0.2mm~0.4mm厚,然后在体积比40%的h2以上的干气氛(由氮气和氢气组成)和950℃-1050℃条件下保温3-5min后涂覆涂层、冷却至室温。

[0015]

本发明设计了一种汽车驱动电机用高效高强度无取向硅钢薄带及全新的制造方法,设计了一种较高的si、al等主合金元素,低c、s等钢质纯净度元素,以及同时添加了sb、cr等微量元素的汽车驱动电机用硅钢的新型冶炼成分;并通过合理分配一次冷轧压下率、设计合理的常化及两次退火工艺参数的二次冷轧法进行生产,得到中频铁损、磁感、强度等综合性能优异的可批产的汽车驱动电机用硅钢产品。

[0016]

本发明通过利用较高si、al合金成分的固溶强化作用提高无取向硅钢薄带的强度;通过冶炼时控制c、s等影响钢质纯净度元素的方式阻止细小弥散第二相冷却析出;通过冶炼时加适量mn、添加微量cr等成分提高电阻率降低铁损,以及通过添加sb等微量元素使再结晶时sb的晶界偏聚阻碍不利织构(111)组分形成,提高磁感;通过采用二次冷轧法,设计合理的一次冷轧压下率来提高综合有利织构比例;通过合理匹配常化、两次退火温度参数降低铁损、提升磁感,综合利用以上多重控制手段,可以制备出中频铁损、磁感及强度综合性能优异的高效高强度无取向硅钢薄带。

[0017]

本发明为开发汽车驱动电机用高效高强硅钢所设计的冶炼成分、两次冷轧工艺、常化及两次退火工艺的配合,是一种全新的技术尝试,所产出的汽车驱动电机用高效高强硅钢中频铁损、磁感和强度综合性能优异且可实现批量稳定生产。

[0018]

本发明通过添加微量cr和sb,不仅可以提高电阻率降低中频铁损,而且在一次退火和二次再结晶退火时通过晶界偏聚阻碍不利织构(111)形核,促进goss织构的择优长大,有利于提高磁感。

[0019]

本发明在高si和al合金成分的前提下,通过二次冷轧改善无取向硅钢织构,解决了现有高强度无取向硅钢薄带的制备工艺难度大、磁性能与力学性能难以兼顾的问题。有效地兼顾了高强度无取向硅钢薄带的强度、可轧制性和磁性能。

具体实施方式

[0020]

实施例1汽车驱动电机用高效高强度无取向硅钢薄带的制造方法,按如下步骤进行冶炼:按照化学成分百分比分别称取原料,通过转炉冶炼获得钢液;其化学成分按重量百分比计为:c为0.001wt%-0.003wt%,s≤0.001wt%,si为3 .25wt%;al为1.2wt%;mn为0.70wt%;sb 为0.02wt%, cr 0.45wt%, p≤0.03wt%;其余为fe和不可避免的杂质。

[0021]

铸造:将冶炼步骤所获得的钢液采用连铸得到35mm~40mm厚的铸锭;热轧:在1150℃下将铸造步骤得到的铸锭保温2h,随后经轧机进行七道次轧制,终轧温度控制在860℃,随后将热轧板在650℃~700℃条件下卷取获得1.8mm厚的热轧板;

常化:将热轧步骤制得的热轧板,控制均热段在940℃条件下保温2min,随后抛丸酸洗后冷却,得到常化板;一次冷轧与退火:将常化步骤制得的常化板进行一次冷轧至 0.80mm厚,再在体积比25%的h2气氛和850℃-900℃条件下保温3min后冷却,得到一次退火板;二次冷轧与退火:将一次冷轧与退火步骤制得的一次退火板进行第二次冷轧,压下量≤75%,二次冷轧至 0.30mm厚,然后在体积比40%的h2以上的干气氛(按体积比45%h2 55%n2)和990℃条件下保温3-5min后涂覆涂层、冷却至室温。

[0022]

所得产品的磁性能b

5000

=1.71t,铁损p

1.0/400

=13.2w/kg, 力学性能为:rp

0.2

=452mpa,rm =575mpa,延伸率为15.55%。

[0023]

实施例2汽车驱动电机用高效高强度无取向硅钢薄带的制造方法,按如下步骤进行冶炼:按照化学成分百分比分别称取原料,通过转炉冶炼获得钢液;其化学成分按重量百分比计为:c为0.001wt%-0.003wt%,s≤0.001wt%,si为3 .4wt%;al为1.0wt%;mn为0.55wt%;sb 为0.02wt%, cr为 0.3wt%, p≤0.03wt%;其余为fe和不可避免的杂质。

[0024]

铸造:将冶炼步骤所获得的钢液采用连铸得到35mm~40mm厚的铸锭;热轧:在1150℃下将铸造步骤得到的铸锭保温2h,随后经轧机进行七道次轧制,终轧温度控制在860℃,随后将热轧板在650℃~700℃条件下卷取获得1.8mm厚的热轧板;常化:将热轧步骤制得的热轧板,控制均热段在940℃条件下保温2min,随后抛丸酸洗后冷却,得到常化板;一次冷轧与退火:将常化步骤制得的常化板进行一次冷轧至 0.80mm厚,再在体积比25%的h2气氛和850℃条件下保温3min后冷却,得到一次退火板;二次冷轧与退火:将一次冷轧与退火步骤制得的一次退火板进行第二次冷轧,压下量≤75%,二次冷轧至 0.30mm厚,然后在体积比40%的h2以上的干气氛(按体积比45%h2 55%n2)和970℃条件下保温3-5min后涂覆涂层、冷却至室温。

[0025]

所得产品的磁性能b

5000

=1.69t,铁损p

1.0/400

=11.5w/kg, 力学性能为:rp

0.2

=487mpa,rm =601mpa,延伸率为15.6%。

[0026]

实施例3汽车驱动电机用高效高强度无取向硅钢薄带的制造方法,按如下步骤进行冶炼:按照化学成分百分比分别称取原料,通过转炉冶炼获得钢液;其化学成分按重量百分比计为:c为0.001wt%-0.003wt%,s≤0.001wt%,si为3 .45wt%;al为0.9wt%;mn为0.45wt%;sb 为0.05wt%, cr 0.2wt%, p≤0.03wt%;其余为fe和不可避免的杂质。

[0027]

铸造:将冶炼步骤所获得的钢液采用连铸得到35mm~40mm厚的铸锭;热轧:在1150℃下将铸造步骤得到的铸锭保温2h,随后经轧机进行七道次轧制,终轧温度控制在860℃,随后将热轧板在680℃条件下卷取获得1.8mm厚的热轧板;常化:将热轧步骤制得的热轧板,控制均热段在940℃条件下保温2min,随后抛丸酸洗后冷却,得到常化板;一次冷轧与退火:将常化步骤制得的常化板进行一次冷轧至 0.60mm厚,再在体积

55%n2)和960℃条件下保温3-5min后涂覆涂层、冷却至室温。

[0034]

所得产品的磁性能b

5000

=1.67t,铁损w

1.0/400

=7.7w/kg, 力学性能为:rp

0.2

=515mpa,rm =633mpa,延伸率为15.0%。

[0035]

本发明是结合以上实施例进行描述的,但本发明并不被限定于上述实施例,而只受所附权利要求的限定,本领域普通技术人员能够容易地对其修改和变化,但并不离开本发明的实质构思和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。