1.本发明涉及控制技术领域,尤其涉及一种基于电动缸的保温舱盖控制系统和方法。

背景技术:

2.发射车在行军过程中,保温舱盖保持关闭状态以保证保温舱的温度、防雨和刚度,并且发射车在发射时需要打开保温舱盖。保温舱盖有两种,一种为单开盖型,即一个执行机构(电动缸)推动单盖开盖,另一种为对开型,分左盖和右盖,左盖配一个或多个执行机构(电动缸)推动左盖,右盖配一个或多个执行机构(电动缸)推动右盖。对开型舱盖为了防水、防尘等,关盖快到位时采取左盖压右盖形式,因此开盖和关盖时,对左右盖开关顺序有要求。开盖时要求先开左盖,再开右盖;关盖时,先关右盖,再关左盖,否则会出现左右盖碰撞在一起的情况,损坏保温舱盖。

3.目前,对开型保温舱盖开关盖时,一般采取延时控制策略,即开盖时先开左盖,延时约3s再开右盖;关盖时,先关右盖,延时约3s再关左盖。这种开关盖策略在执行机构和控制器工作正常情况下能正常开关盖。然而当执行机构工作异常时,虽然开盖时控制器让左盖先打开,但是左盖执行机构如果发生卡滞、生锈等情况工作异常时,则左盖就会工作不正常,约3s后,控制器让右盖打开,此时右盖会和左盖发生碰撞,导致保温舱盖损坏。当关盖时,虽然关盖时控制器让右盖先关闭,但是右盖执行机构执行过程中如果发生卡滞、生锈等情况工作异常时,则右盖就会工作不正常,约3s后,控制器让左盖关闭,此时右盖会和左盖发生碰撞,导致保温舱盖损坏。

技术实现要素:

4.鉴于上述的分析,本发明实施例旨在提供一种基于电动缸的保温舱盖控制系统和方法,用以解决现有对开型保温舱盖开关盖过程中左盖和右盖可能发生碰撞的问题。

5.一方面,本发明实施例提供了一种基于电动缸的保温舱盖控制系统,包括:控制器以及与所述控制器通信连接的左伺服驱动器和右伺服驱动器,其中,所述控制器,用于生成左盖开使能指令和左开盖电动缸电机的正转转速指令,并根据所述左光电编码器的绝对圈数计算左开盖电动缸的实时伸出长度,当所述左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,生成所述右盖开使能指令和所述右开盖电动缸电机的正转转速指令,并根据所述右光电编码器的绝对圈数计算右开盖电动缸的实时伸出长度,以及当所述左或右开盖电动缸的实时伸出长度到达左或右盖打开目标位置时生成左或右开盖电动缸电机的停止指令;所述左伺服驱动器,用于基于所述左开盖电动缸电机的正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作,并且向所述控制器实时上报所述左光电编码器的绝对圈数;以及所述右伺服驱动器,用于基于所述右开盖电动缸电机的正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作,并且向所述控制器实时上报所述右光电编码器的绝对圈数。

6.上述技术方案的有益效果如下:在保温舱的左盖和右盖开盖过程中,根据左和右光电编码器的绝对圈数分别计算左和右开盖电动缸的实时伸出长度,当左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,生成右盖开使能指令和右开盖电动缸电机的正转转速指令。左伺服驱动器基于左开盖电动缸电机的正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作;以及右伺服驱动器基于右开盖电动缸电机的正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作。因此能够在硬件和软件上保证对开型保温舱盖开盖过程中左盖和右盖不碰撞。

7.基于上述系统的进一步改进,基于电动缸的保温舱盖控制系统还包括左开盖电动缸、左开盖电动缸电机、右开盖电动缸和右开盖电动缸电机,其中,所述左开盖电动缸电机安装在所述左开盖电动缸缸体上,用于在所述左伺服驱动器控制所述左开盖电动缸电机的情况下,驱动所述左开盖电动缸向外伸出以执行保温舱左盖开盖动作;以及所述右开盖电动缸电机安装在所述右开盖电动缸缸体上,用于在所述右伺服驱动器控制所述右开盖电动缸电机的情况下,驱动所述右开盖电动缸向外伸出以执行保温舱右盖开盖动作。

8.基于上述系统的进一步改进,基于电动缸的保温舱盖控制系统,还包括左开盖电动缸上限位开关、左盖电动缸下限位开关、右开盖电动缸上限位开关和右开盖电动缸下限位开关,其中,所述左开盖电动缸上限位开关安装在左开盖电动缸缸体的上限位位置处,以及其输出与所述左伺服驱动器的i/o输入连接;所述左开盖电动缸下限位开关安装在左开盖电动缸缸体的下限位位置处,以及其输出与所述左伺服驱动器的i/o输入连接;所述右开盖电动缸上限位开关安装在右开盖电动缸缸体的上限位位置处,以及其输出与所述右伺服驱动器的i/o输入连接;以及所述右开盖电动缸下限位开关安装在右开盖电动缸缸体的下限位位置处,以及其输出与所述右伺服驱动器的i/o输入连接。

9.基于上述系统的进一步改进,基于电动缸的保温舱盖控制系统还包括左光电编码器和右光电编码器,其中,所述左光电编码器,内置于所述左开盖电动缸电机中并用于测量所述左开盖电动缸电机转动的绝对圈数,其输出与所述左伺服驱动器的光电编码器输入连接;以及所述右光电编码器,内置于所述右开盖电动缸电机中并用于测量所述右开盖电动缸电机转动的绝对圈数,其输出与所述右伺服驱动器的光电编码器输入连接。

10.基于上述系统的进一步改进,基于电动缸的保温舱盖控制系统还包括电源,电源的输出端分别与所述控制器、所述左伺服驱动器、所述右伺服驱动器的电源输入端电连接,其中,所述电源分别为所述控制器、所述左伺服驱动器和所述右伺服驱动器提供24v直流电;所述电源分别为所述左伺服驱动器和所述右伺服驱动器提供600v直流电;所述左伺服驱动器为所述左开盖电动缸电机提供380v交流电;以及所述右伺服驱动器为所述右开盖电动缸电机提供380v交流电。

11.基于上述系统的进一步改进,所述控制器,还用于生成右盖开使能指令和右开盖电动缸电机的反转转速指令,并根据所述右光电编码器的绝对圈数计算右开盖电动缸的实时收回长度,当所述右开盖电动缸的实时收回长度小于等于所述左右盖碰撞位置之后,生成左盖开使能指令和左开盖电动缸电机的反转转速指令,并根据所述左光电编码器的绝对圈数计算左开盖电动缸的实时收回长度,以及当所述左或右开盖电动缸的实时收回长度到达左或右盖关闭目标位置时生成左或右开盖电动缸电机的停止指令;所述右伺服驱动器,用于基于所述右开盖电动缸电机反转转速指令控制右开盖电动缸收回以执行右盖关盖动

作,并且向控制器实时上报右光电编码器的绝对圈数;以及所述左伺服驱动器,用于基于所述左开盖电动缸电机反转转速指令控制左开盖电动缸收回以执行左盖关盖动作,并且向所述控制器实时上报左光电编码器的绝对圈数。

12.上述技术方案的有益效果如下:在保温舱盖关盖过程中,根据左和右光电编码器的绝对圈数分别计算左和右开盖电动缸的实时收回长度,当右开盖电动缸的实时收回长度小于等于左右盖碰撞位置之后,生成左盖开使能指令和左开盖电动缸电机的反转转速指令。右伺服驱动器基于右开盖电动缸电机的反转转速指令控制右开盖电动缸收回以执行右盖关盖动作;以及左伺服驱动器基于左开盖电动缸电机的反转转速指令控制左开盖电动缸收回以执行左盖关盖动作。因此能够在硬件和软件上保证对开型保温舱盖关盖过程中左盖和右盖不碰撞。

13.另一方面,本发明实施例提供了一种基于电动缸的保温舱盖控制方法,包括:控制器向左伺服驱动器发送左盖开使能指令,然后发送左开盖电动缸电机的正转转速指令;所述左伺服驱动器基于所述左开盖电动缸电机正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作,并且向所述控制器实时上报左光电编码器的绝对圈数;所述控制器根据所述左光电编码器的绝对圈数,计算左开盖电动缸的实时伸出长度;当所述左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,所述控制器向右伺服驱动器发送右盖开使能指令,然后发送右开盖电动缸电机的正转转速指令;所述右伺服驱动器基于所述右开盖电动缸电机正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作,并且向所述控制器实时上报右光电编码器的绝对圈数;所述控制器根据所述右光电编码器的绝对圈数,计算右开盖电动缸的实时伸出长度;以及当所述左开盖电动缸的实时伸出长度到达左盖打开目标位置时,所述控制器向左伺服驱动器发送左开盖电动缸电机的停止指令,以及当所述右开盖电动缸的实时伸出长度到达右盖打开目标位置时,所述控制器向右伺服驱动器发送右开盖电动缸电机的停止指令。

14.基于上述方法的进一步改进,所述左伺服驱动器基于所述左开盖电动缸电机正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作进一步包括:所述左伺服驱动器基于所述左开盖电动缸电机正转转速指令控制所述左开盖电动缸电机进行正转;以及当所述左开盖电动缸电机正转时,驱动所述左开盖电动缸向外伸出以执行保温舱左盖开盖动作;所述右伺服驱动器基于所述右开盖电动缸电机正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作进一步包括:所述右伺服驱动器基于所述右开盖电动缸电机正转转速指令控制所述右开盖电动缸电机进行正转;以及当所述右开盖电动缸电机正转时,驱动所述右开盖电动缸向外伸出以执行保温舱右盖开盖动作。

15.基于上述方法的进一步改进,所述控制器向所述右伺服驱动器发送右盖开使能指令,然后发送所述右开盖电动缸电机的反转转速指令;所述右伺服驱动器基于所述右开盖电动缸电机反转转速指令控制所述右开盖电动缸收回以执行右盖关盖动作,并且向所述控制器实时上报右光电编码器的绝对圈数;所述控制器根据所述右光电编码器的绝对圈数,计算右开盖电动缸的实时收回长度;当所述右开盖电动缸的实时收回长度小于等于所述左右盖碰撞位置之后,所述控制器向左伺服驱动器发送左盖开使能指令,然后发送左开盖电动缸电机的反转转速指令;所述左伺服驱动器基于所述左开盖电动缸电机反转转速指令控制所述左开盖电动缸收回以执行左盖关盖动作,并且向所述控制器实时上报左光电编码器

的绝对圈数;所述控制器根据所述左光电编码器的绝对圈数,计算左开盖电动缸的实时收回长度;以及当所述右开盖电动缸的实时收回长度到达右盖关闭目标位置时,所述控制器向右伺服驱动器发送右开盖电动缸电机的停止指令,以及当所述左开盖电动缸的实时收回长度到达左盖关闭目标位置时,所述控制器向左伺服驱动器发送左开盖电动缸电机的停止指令。

16.基于上述方法的进一步改进,所述右伺服驱动器基于所述右开盖电动缸电机反转转速指令控制所述右开盖电动缸收回以执行右盖关盖动作进一步包括:所述右伺服驱动器基于所述右开盖电动缸电机反转转速指令控制所述右开盖电动缸电机进行反转;以及当所述右开盖电动缸电机反转时,驱动所述右开盖电动缸向内收回以执行保温舱右盖关盖动作;所述左伺服驱动器基于所述左开盖电动缸电机反转转速指令控制左开盖电动缸收回以执行左盖关盖动作进一步包括:所述左伺服驱动器基于所述左开盖电动缸电机反转转速指令控制所述左开盖电动缸电机进行反转;以及当所述左开盖电动缸电机反转时,驱动所述左开盖电动缸向内收回以执行保温舱左盖关盖动作。

17.与现有技术相比,本发明至少可实现如下有益效果之一:

18.1、在保温舱开盖过程中,根据左和右光电编码器的绝对圈数分别计算左和右开盖电动缸的实时伸出长度,当左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,生成右盖开使能指令和右开盖电动缸电机的正转转速指令。左伺服驱动器基于左开盖电动缸电机的正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作;以及右伺服驱动器基于右开盖电动缸电机的正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作。因此能够在硬件和软件上保证对开型保温舱盖开盖过程中左盖和右盖不碰撞。

19.2、在保温舱盖关盖过程中,根据左和右光电编码器的绝对圈数分别计算左和右开盖电动缸的实时收回长度,当右开盖电动缸的实时收回长度小于等于左右盖碰撞位置之后,生成左盖开使能指令和左开盖电动缸电机的反转转速指令。右伺服驱动器基于右开盖电动缸电机的反转转速指令控制右开盖电动缸收回以执行右盖关盖动作;以及左伺服驱动器基于左开盖电动缸电机的反转转速指令控制左开盖电动缸收回以执行左盖关盖动作。因此能够在硬件和软件上保证对开型保温舱盖关盖过程中左盖和右盖不碰撞。

20.3、在保温舱盖开盖过程中,当左开盖电动缸发生卡滞、生锈等情况工作异常时,左开盖电动缸不动作,不伸出。左伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算左开盖电动缸的伸出实时位置。控制器判断左开盖电动缸的伸出实时位置小于左右盖碰撞位置,控制器不向右伺服驱动器发送开使能指令,等待约3s后,左伺服驱动器向控制器上报左开盖电动缸电机堵转电流报警,开盖流程异常退出。

21.4、在保温舱盖关盖过程中,当右开盖电动缸发生卡滞、生锈等情况工作异常时,右开盖电动缸不动作,不收回。右伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算右开盖电动缸的收回实时位置。控制器判断右开盖电动缸的收回实时位置大于左右盖碰撞位置,控制器不给左伺服驱动器发送开使能指令,等待约3s后,右伺服驱动器向控制器上报右开盖电动缸电机堵转电流报警,关盖流程异常退出。

22.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所

特别指出的内容中来实现和获得。

附图说明

23.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

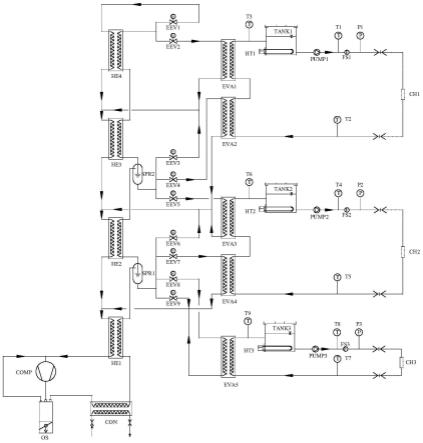

24.图1为根据本发明实施例的基于电动缸的保温舱盖控制系统的框图。

25.图2为根据本发明实施例的基于电动缸的保温舱盖控制系统的具体结构图。

26.图3为根据本发明实施例的基于电动缸的保温舱盖控制方法的保温舱盖的开盖流程图。

27.图4为根据本发明实施例的基于电动缸的保温舱盖控制方法的保温舱盖的关盖流程图。

具体实施方式

28.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

29.本发明的一个具体实施例,公开了一种基于电动缸的保温舱盖控制系统。参考图1,基于电动缸的保温舱盖控制系统包括:控制器102以及与控制器102通信连接的左伺服驱动器104和右伺服驱动器114,其中,控制器,用于生成左盖开使能指令和左开盖电动缸电机106的正转转速指令,并根据左光电编码器108的绝对圈数计算左开盖电动缸110的实时伸出长度,当左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,生成右盖开使能指令和右开盖电动缸电机116的正转转速指令,并根据右光电编码器118的绝对圈数计算右开盖电动缸120的实时伸出长度,以及当左或右开盖电动缸的实时伸出长度到达左或右盖打开目标位置时生成左或右开盖电动缸电机的停止指令;左伺服驱动器104,用于基于左开盖电动缸电机106的正转转速指令控制左开盖电动缸110伸出以执行左盖开盖动作,并且向控制器102实时上报左光电编码器108的绝对圈数;以及右伺服驱动器114,用于基于右开盖电动缸电机116的正转转速指令控制右开盖电动缸120伸出以执行右盖开盖动作,并且向控制器102实时上报右光电编码器118的绝对圈数。

30.与现有技术相比,本实施例提供的基于电动缸的保温舱盖控制系统,在保温舱开盖过程中,根据左和右光电编码器的绝对圈数分别计算左和右开盖电动缸的实时伸出长度,当左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,生成右盖开使能指令和右开盖电动缸电机的正转转速指令。左伺服驱动器基于左开盖电动缸电机的正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作;以及右伺服驱动器基于右开盖电动缸电机的正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作。因此能够在硬件和软件上保证对开型保温舱盖开盖过程中左盖和右盖不碰撞。

31.下文中,参考图1,对基于电动缸的保温舱盖控制系统中的各个部件进行详细描述。基于电动缸的保温舱盖控制系统包括:控制器102、左伺服驱动器104、左开盖电动缸电机106、左光电编码器108、左开盖电动缸110、右伺服驱动器114、右开盖电动缸电机116、右光电编码器118、右开盖电动缸120、左开盖电动缸上限位开关、左盖电动缸下限位开关、右开盖电动缸上限位开关、右开盖电动缸下限位开关和电源。

32.参考图1,在保温舱盖开盖过程中,控制器102生成并发送左盖开使能指令,然后生成并发送左开盖电动缸电机106的正转转速指令。控制器102根据左光电编码器108的绝对圈数计算左开盖电动缸110的实时伸出长度,当左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,生成右盖开使能指令和右开盖电动缸电机116的正转转速指令,并根据右光电编码器118的绝对圈数计算右开盖电动缸120的实时伸出长度,以及当左或右开盖电动缸的实时伸出长度到达左或右盖打开目标位置时生成左或右开盖电动缸电机的停止指令。参考图1,在保温舱盖关盖过程中,控制器102生成并发送右盖开使能指令,然后生成并发送右开盖电动缸电机的反转转速指令。控制器102根据右光电编码器108的绝对圈数计算右开盖电动缸110的实时收回长度,当右开盖电动缸110的实时收回长度小于等于左右盖碰撞位置之后,生成并发送左盖开使能指令,然后生成并发送左开盖电动缸电机的反转转速指令。控制器102根据左光电编码器108的绝对圈数计算左开盖电动缸110的实时收回长度,以及当左或右开盖电动缸的实时收回长度到达左或右盖关闭目标位置时生成左或右开盖电动缸电机的停止指令。

33.左伺服驱动器104与控制器102通信连接。在保温舱盖开盖过程中,左伺服驱动器104用于基于左开盖电动缸电机106的正转转速指令控制左开盖电动缸110伸出以执行左盖开盖动作,并且向控制器102实时上报左光电编码器108的绝对圈数。在保温舱盖关盖过程中,左伺服驱动器104用于基于左开盖电动缸电机106反转转速指令控制左开盖电动缸110收回以执行左盖关盖动作,并且向控制器102实时上报左光电编码器108的绝对圈数。

34.左开盖电动缸电机106安装在左开盖电动缸缸体上,用于在左伺服驱动器104控制左开盖电动缸电机106的情况下,驱动左开盖电动缸110向外伸出以执行保温舱左盖开盖动作。

35.左光电编码器108内置于左开盖电动缸电机中并用于测量左开盖电动缸电机106转动的绝对圈数,其输出与左伺服驱动器104的光电编码器输入连接。

36.右伺服驱动器114与控制器102通信连接。在保温舱盖开盖过程中,右伺服驱动器114用于基于右开盖电动缸电机116的正转转速指令控制右开盖电动缸120伸出以执行右盖开盖动作,并且向控制器102实时上报右光电编码器118的绝对圈数。在保温舱盖关盖过程中,右伺服驱动器114用于基于右开盖电动缸电机116反转转速指令控制右开盖电动缸120收回以执行右盖关盖动作,并且向控制器102实时上报右光电编码器118的绝对圈数。

37.右开盖电动缸电机116安装在右开盖电动缸缸体上,用于在右伺服驱动器114控制右开盖电动缸电机116的情况下,驱动右开盖电动缸120向外伸出以执行保温舱右盖开盖动作。

38.右光电编码器118内置于右开盖电动缸电机116中并用于测量右开盖电动缸电机116转动的绝对圈数,其输出与右伺服驱动器114的光电编码器输入连接。

39.参考图2,左开盖电动缸上限位开关安装在左开盖电动缸缸体的上限位位置处,以及其输出与左伺服驱动器104的i/o输入连接。左开盖电动缸下限位开关安装在左开盖电动缸缸体的下限位位置处,以及其输出与左伺服驱动器104的i/o输入连接。右开盖电动缸上限位开关安装在右开盖电动缸缸体的上限位位置处,以及其输出与右伺服驱动器114的i/o输入连接。右开盖电动缸下限位开关安装在右开盖电动缸缸体的下限位位置处,以及其输出与右伺服驱动器114的i/o输入连接。

40.参考图2,电源的输出端分别与控制器102、左伺服驱动器104、右伺服驱动器114的电源输入端电连接,其中,电源分别为控制器102、左伺服驱动器104和右伺服驱动器114提供24v直流电;电源分别为左伺服驱动器104和右伺服驱动器114提供600v直流电;左伺服驱动器为左开盖电动缸电机106提供380v交流电;以及右伺服驱动器为右开盖电动缸电机116提供380v交流电。

41.下文中,参考图3和图4,对基于电动缸的保温舱盖控制方法中的保温舱盖的开盖和关盖过程按顺序进行详细描述。

42.参考图3,对保温舱盖的开盖过程进行详细描述。首先,在控制器向左伺服驱动器发送左盖开使能指令之前,控制器分别向左伺服驱动器和右伺服驱动器发送电机圈数查询指令;左伺服驱动器上报左开盖电动缸电机的左光电编码器的绝对圈数作为左开盖电动缸的伸出初始位置;以及右伺服驱动器上报右开盖电动缸电机的右光电编码器的绝对圈数作为右开盖电动缸的伸出初始位置。

43.参考图3,基于电动缸的保温舱盖控制方法包括:步骤s302,控制器向左伺服驱动器发送左盖开使能指令,然后发送左开盖电动缸电机的正转转速指令。步骤s304,左伺服驱动器基于左开盖电动缸电机正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作,并且向控制器实时上报左光电编码器的绝对圈数。具体地,左伺服驱动器基于左开盖电动缸电机正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作进一步包括:左伺服驱动器基于左开盖电动缸电机正转转速指令控制左开盖电动缸电机进行正转;以及当左开盖电动缸电机正转时,驱动左开盖电动缸向外伸出以执行保温舱左盖开盖动作。步骤s306,控制器根据左光电编码器的绝对圈数,计算左开盖电动缸的实时伸出长度。步骤s308,当左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,控制器向右伺服驱动器发送右盖开使能指令,然后发送右开盖电动缸电机的正转转速指令。步骤s310,右伺服驱动器基于右开盖电动缸电机正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作,并且向控制器实时上报右光电编码器的绝对圈数。具体地,右伺服驱动器基于右开盖电动缸电机正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作进一步包括:右伺服驱动器基于右开盖电动缸电机正转转速指令控制右开盖电动缸电机进行正转;以及当右开盖电动缸电机正转时,驱动右开盖电动缸向外伸出以执行保温舱右盖开盖动作。步骤s312,控制器根据右光电编码器的绝对圈数,计算右开盖电动缸的实时伸出长度。步骤s314,当左开盖电动缸的实时伸出长度到达左盖打开目标位置时,控制器向左伺服驱动器发送左开盖电动缸电机的停止指令,以及当右开盖电动缸的实时伸出长度到达右盖打开目标位置时,控制器向右伺服驱动器发送右开盖电动缸电机的停止指令。

44.另外,当左开盖电动缸发生卡滞、生锈时,左开盖电动缸不伸出;左伺服驱动器向控制器实时上报左光电编码器的绝对圈数;控制器根据左光电编码器的绝对圈数,计算左开盖电动缸的实时伸出长度;当左开盖电动缸的实时伸出长度小于左右盖碰撞位置时,控制器不向右伺服驱动器发送右盖开使能指令;以及左伺服驱动器在预定时间阈值(例如,3s)过去后,向控制器上报左开盖电动缸电机堵转报警,并开盖动作异常退出。

45.参考图4,对保温舱盖的关盖过程进行详细描述。首先,在控制器向左伺服驱动器发送右盖开使能指令之前,控制器分别向左伺服驱动器和右伺服驱动器发送电机圈数查询指令;左伺服驱动器上报左开盖电动缸电机的左光电编码器的绝对圈数作为左开盖电动缸

的收回初始位置;以及右伺服驱动器上报右开盖电动缸电机的右光电编码器的绝对圈数作为右开盖电动缸的收回初始位置。

46.参考图4,基于电动缸的保温舱盖控制方法还包括:步骤s402,控制器向右伺服驱动器发送右盖开使能指令,然后发送右开盖电动缸电机的反转转速指令。步骤s404,右伺服驱动器基于右开盖电动缸电机反转转速指令控制右开盖电动缸收回以执行右盖关盖动作,并且向控制器实时上报右光电编码器的绝对圈数。具体地,右伺服驱动器基于右开盖电动缸电机反转转速指令控制右开盖电动缸收回以执行右盖关盖动作进一步包括:右伺服驱动器基于右开盖电动缸电机反转转速指令控制右开盖电动缸电机进行反转;以及当右开盖电动缸电机反转时,驱动右开盖电动缸向内收回以执行保温舱右盖关盖动作。步骤s406,控制器根据右光电编码器的绝对圈数,计算右开盖电动缸的实时收回长度。步骤s408,当右开盖电动缸的实时收回长度小于等于左右盖碰撞位置之后,控制器向左伺服驱动器发送左盖开使能指令,然后发送左开盖电动缸电机的反转转速指令。步骤s410,左伺服驱动器基于左开盖电动缸电机反转转速指令控制左开盖电动缸收回以执行左盖关盖动作,并且向控制器实时上报左光电编码器的绝对圈数。具体地,左伺服驱动器基于左开盖电动缸电机反转转速指令控制左开盖电动缸收回以执行左盖关盖动作进一步包括:左伺服驱动器基于左开盖电动缸电机反转转速指令控制左开盖电动缸电机进行反转;以及当左开盖电动缸电机反转时,驱动左开盖电动缸向内收回以执行保温舱左盖关盖动作。步骤s412,控制器根据左光电编码器的绝对圈数,计算左开盖电动缸的实时收回长度。步骤s414,当右开盖电动缸的实时收回长度到达右盖关闭目标位置时,控制器向右伺服驱动器发送右开盖电动缸电机的停止指令,以及当左开盖电动缸的实时收回长度到达左盖关闭目标位置时,控制器向左伺服驱动器发送左开盖电动缸电机的停止指令。

47.另外,当右开盖电动缸发生卡滞、生锈时,右开盖电动缸不收回;右伺服驱动器向控制器实时上报右光电编码器的绝对圈数;控制器根据右光电编码器的绝对圈数,计算右开盖电动缸的实时收回长度;当右开盖电动缸的实时收回长度大于左右盖碰撞位置时,控制器不向左伺服驱动器发送左盖开使能指令;以及右伺服驱动器在预定时间阈值(例如,3s)过去后,向控制器上报右开盖电动缸电机堵转报警,并且开盖动作异常退出。

48.下文中,参考图2,以具体实例的方式对基于电动缸的保温舱盖控制系统和方法进行详细描述。

49.第一步、搭建对开型保温舱盖电动缸控制系统

50.对开型保温舱盖电动缸控制系统,包括:控制器、左开盖电动缸缸体、左开盖电动缸上限位开关、左开盖电动缸下限位开关、左开盖电动缸电机、左伺服驱动器、右开盖电动缸缸体、右开盖电动缸上限位开关、右开盖电动缸下限位开关、右开盖电动缸电机、右伺服驱动器、电源组成。

51.左开盖电动缸电机安装在左开盖电动缸缸体上。左开盖电动缸上限位开关安装在左开盖电动缸缸体上限位位置。左开盖电动缸下限位开关安装在左开盖电动缸缸体下限位位置。右开盖电动缸电机安装在右开盖电动缸缸体上。右开盖电动缸上限位开关安装在右开盖电动缸缸体上限位位置。右开盖电动缸下限位开关安装在右开盖电动缸缸体下限位位置。限位开关可以选择机械式开关或者感应式开关。

52.左开盖电动缸上限位开关输出与左伺服驱动器的i/o输入通过电缆连接。左开盖

电动缸下限位开关输出与左伺服驱动器的i/o输入通过电缆连接。右开盖电动缸上限位开关输出与右伺服驱动器的i/o输入通过电缆连接。右开盖电动缸下限位开关输出与右伺服驱动器的i/o输入通过电缆连接。

53.左开盖电动缸电机内置绝对值光电编码器,用于测量电机转动的绝对圈数。左开盖电动缸电机的绝对值光电编码器输出与左伺服驱动器的光电编码器输入通过电缆连接。右开盖电动缸电机的绝对值光电编码器输出与右伺服驱动器的光电编码器输入通过电缆连接。

54.控制器分别与左伺服驱动器、右伺服驱动器通过通讯电缆连接。

55.电源的输出端分别与控制器、左伺服驱动器、右伺服驱动器的电源输入端通过电缆连接。控制器的直流24v输入与电源的直流24v输出通过电缆连接。左伺服驱动器的直流600v输入与电源的直流600v输出通过电缆连接。右伺服驱动器的直流600v输入与电源的直流600v输出通过电缆连接。左开盖电动缸电机的交流380v电源输入与左伺服驱动器的交流380v电源输出通过电缆连接。右开盖电动缸电机的交流380v电源输入与右伺服驱动器的交流380v电源输出通过电缆连接。

56.第二步、电源为各用电设备供电

57.电源分别为控制器、左伺服驱动器、右伺服驱动器供24v直流电。电源分别为左伺服驱动器、右伺服驱动器供600v直流电。

58.第三步、开盖电动缸执行开盖动作

59.开盖电动缸执行开盖动作时,控制器首先向左伺服驱动器发送电机圈数查询指令,左伺服驱动器上报左开盖电动缸电机的光电编码器的绝对圈数,作为左开盖电动缸的伸出初始位置(例如,15mm处)。控制器向右伺服驱动器发送电机圈数查询指令,右伺服驱动器上报右开盖电动缸电机的光电编码器的绝对圈数,作为右开盖电动缸的伸出初始位置(例如,12mm处)。

60.先开左盖,控制器给左伺服驱动器发送开使能指令,然后控制器给左伺服驱动器发送电机正转转速指令。

61.如果左开盖电动缸发生卡滞、生锈等情况工作异常时,左开盖电动缸不动作,不伸出。左伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算左开盖电动缸的伸出实时位置。例如,电机旋转1圈开盖电动缸伸出0.9mm,绝对圈数值乘以0.9mm。控制器判断左开盖电动缸的伸出实时位置(例如,15mm处)小于左右盖碰撞位置(例如,92mm处),控制器不给右伺服驱动器发送开使能指令,等待约3s后,左伺服驱动器向控制器上报左开盖电动缸电机堵转电流报警,开盖流程异常退出。

62.如果左开盖电动缸工作正常时,控制器给左伺服驱动器发送电机正转转速指令,左开盖电动缸伸出,左伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算左开盖电动缸的实时位置(例如,电机旋转1圈开盖电动缸伸出0.9mm,绝对圈数值乘以0.9mm)。

63.左开盖电动缸最大伸出长度是400mm,右开盖电动缸最大伸出长度是400mm。当左开盖电动缸伸出长度大于等于左右盖碰撞位置(例如,92mm处)后,控制器给右伺服驱动器发送开使能指令,然后控制器给右伺服驱动器发送电机正转转速指令,右开盖电动缸伸出,右伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,同时控制器继续给左伺服驱

动器发送电机正转转速指令,左伺服驱动器不断向控制器上报当前光电编码器的绝对圈数。控制器计算左开盖电动缸的实时位置(例如,电机旋转1圈开盖电动缸伸出0.9mm,绝对圈数值乘以0.9mm),直到左开盖电动缸到达左盖打开目标位置(例如,380mm处),控制器给左伺服驱动器发送电机停止指令,左开盖电动缸电机停止运动,左开盖电动缸停止伸出。控制器计算右开盖电动缸的实时位置(例如,电机旋转1圈电动缸伸出0.9mm,绝对圈数值乘以0.9mm),直到右开盖电动缸到达右盖打开目标位置(例如,380mm处),控制器给右伺服驱动器发送电机停止指令,右开盖电动缸电机停止运动,右开盖电动缸停止伸出。

64.开盖过程中,左伺服驱动器采集左开盖电动缸上限位开关信号,右伺服驱动器采集右开盖电动缸上限位开关信号,通过通讯电缆上报给控制器,如果运动过程中左开盖电动缸触发上限位开关信号(例如,390mm处)或者右开盖电动缸触发上限位开关信号(例如,390mm处),控制器给左伺服驱动器和右伺服驱动器发送电机停止指令,左开盖电动缸电机和右开盖电动缸电机停止运动,左开盖电动缸和右开盖电动缸停止伸出,保护电动缸缸体。

65.第四步、开盖电动缸执行关盖动作

66.开盖电动缸执行关盖动作时,控制器首先向左伺服驱动器发送电机圈数查询指令,左伺服驱动器上报左开盖电动缸电机的光电编码器的绝对圈数,作为左开盖电动缸的收回初始位置(例如,380mm处)。控制器向右伺服驱动器发送电机圈数查询指令,右伺服驱动器上报右开盖电动缸电机的光电编码器的绝对圈数,作为右开盖电动缸的收回初始位置(例如,380mm处)。

67.先关右盖,控制器给右伺服驱动器发送开使能指令,然后控制器给右伺服驱动器发送电机反转转速指令。

68.如果右开盖电动缸发生卡滞、生锈等情况工作异常时,右开盖电动缸不动作,不收回。右伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算右开盖电动缸的收回实时位置(例如,电机旋转1圈开盖电动缸收回0.9mm,绝对圈数值乘以0.9mm)。控制器判断右开盖电动缸的收回实时位置(例如,380mm处)大于左右盖碰撞位置(例如,92mm处),控制器不给左伺服驱动器发送开使能指令,等待约3s后,右伺服驱动器向控制器上报右开盖电动缸电机堵转电流报警,关盖流程异常退出。

69.如果右开盖电动缸工作正常时,控制器给右伺服驱动器发送电机反转转速指令,右开盖电动缸收回,右伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算右开盖电动缸的实时位置(例如,电机旋转1圈开盖电动缸收回0.9mm,绝对圈数值乘以0.9mm)。

70.当右开盖电动缸收回长度小于等于左右盖碰撞位置(例如,92mm处)后,控制器给左伺服驱动器发送开使能指令,然后控制器给左伺服驱动器发送电机反转转速指令,左伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,同时控制器继续给右伺服驱动器发送电机反转转速指令,右伺服驱动器不断向控制器上报当前光电编码器的绝对圈数。控制器计算右开盖电动缸的实时位置(例如,电机旋转1圈开盖电动缸收回0.9mm,绝对圈数值乘以0.9mm),直到右开盖电动缸到达右盖关闭目标位置(例如,12mm处),控制器给右伺服驱动器发送电机停止指令,右开盖电动缸电机停止运动,右开盖电动缸停止收回。控制器计算左开盖电动缸的实时位置(例如,电机旋转1圈开盖电动缸收回0.9mm,绝对圈数值乘以0.9mm),直到左开盖电动缸到达左盖关闭目标位置(例如,15mm处),控制器给左伺服驱动器

发送电机停止指令,左开盖电动缸电机停止运动,左开盖电动缸停止收回。

71.关盖过程中,左伺服驱动器采集左开盖电动缸下限位开关信号,右伺服驱动器采集右开盖电动缸下限位开关信号,通过通讯电缆上报给控制器,如果运动过程中左开盖电动缸触发下限位开关信号(例如,10mm处)或者右开盖电动缸触发下限位开关信号(例如,7mm处),控制器给左伺服驱动器和右伺服驱动器发送电机停止指令,左开盖电动缸电机和右开盖电动缸电机停止运动,左开盖电动缸和右开盖电动缸停止收回,保护电动缸缸体。

72.至此,完成了基于电动缸的对开型保温舱盖开关盖控制过程。

73.本技术在硬件和软件上保证对开型保温舱盖开关盖过程中左盖和右盖不碰撞,解决了现有对开型保温舱盖开关盖过程中左盖和右盖可能发生碰撞的缺点。

74.与现有技术相比,本发明至少可实现如下有益效果之一:

75.1、在保温舱开盖过程中,根据左和右光电编码器的绝对圈数分别计算左和右开盖电动缸的实时伸出长度,当左开盖电动缸的实时伸出长度大于等于左右盖碰撞位置之后,生成右盖开使能指令和右开盖电动缸电机的正转转速指令。左伺服驱动器基于左开盖电动缸电机的正转转速指令控制左开盖电动缸伸出以执行左盖开盖动作;以及右伺服驱动器基于右开盖电动缸电机的正转转速指令控制右开盖电动缸伸出以执行右盖开盖动作。因此能够在硬件和软件上保证对开型保温舱盖开盖过程中左盖和右盖不碰撞。

76.2、在保温舱盖关盖过程中,根据左和右光电编码器的绝对圈数分别计算左和右开盖电动缸的实时收回长度,当右开盖电动缸的实时收回长度小于等于左右盖碰撞位置之后,生成左盖开使能指令和左开盖电动缸电机的反转转速指令。右伺服驱动器基于右开盖电动缸电机的反转转速指令控制右开盖电动缸收回以执行右盖关盖动作;以及左伺服驱动器基于左开盖电动缸电机的反转转速指令控制左开盖电动缸收回以执行左盖关盖动作。因此能够在硬件和软件上保证对开型保温舱盖关盖过程中左盖和右盖不碰撞。

77.3、在保温舱盖开盖过程中,当左开盖电动缸发生卡滞、生锈等情况工作异常时,左开盖电动缸不动作,不伸出。左伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算左开盖电动缸的伸出实时位置。控制器判断左开盖电动缸的伸出实时位置小于左右盖碰撞位置,控制器不向右伺服驱动器发送开使能指令,等待约3s后,左伺服驱动器向控制器上报左开盖电动缸电机堵转电流报警,开盖流程异常退出。

78.4、在保温舱盖关盖过程中,当右开盖电动缸发生卡滞、生锈等情况工作异常时,右开盖电动缸不动作,不收回。右伺服驱动器不断向控制器上报当前光电编码器的绝对圈数,控制器计算右开盖电动缸的收回实时位置。控制器判断右开盖电动缸的收回实时位置大于左右盖碰撞位置,控制器不给左伺服驱动器发送开使能指令,等待约3s后,右伺服驱动器向控制器上报右开盖电动缸电机堵转电流报警,关盖流程异常退出。

79.本领域技术人员可以理解,实现上述实施例方法的全部或部分流程,可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于计算机可读存储介质中。其中,所述计算机可读存储介质为磁盘、光盘、只读存储记忆体或随机存储记忆体等。

80.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。