1.本发明涉及半导体技术领域,具体涉及一种薄膜的炉管沉积方法。

背景技术:

2.氮化物层在dram中的主要用于侧壁隔离、掩蔽杂质离子、支撑以及化学机械研磨的停止层,由于炉管的特殊结构,沉积相同厚度的薄膜,炉管顶部到底部的温度不相同,导致薄膜密度不同,从炉管顶部到底部形成的半导体器件的薄膜在后续的刻蚀过程中,刻蚀速率存在较大的差异,这种差异影响薄膜性能且不利于刻蚀制程的稳定,降低生产良率。

技术实现要素:

3.本发明的目的在于提供一种薄膜的炉管沉积方法,所述沉积方法使得炉管内沉积形成的薄膜性能较为一致稳定,有利于提高炉管沉积的产品良率。

4.根据本发明实施例的薄膜的炉管沉积方法包括:提供沉积炉管,所述炉管内的制程腔沿上下方向分为多个制程区域,多个温度控制器分别与多个制程区域一一对应以分别控制多个制程区域的温度;提供衬底,对所述衬底执行薄膜沉积工艺,控制各所述温度控制器,使得从上至下方向上的各所述制程区域的设定沉积温度呈梯度逐渐递减;执行退火工艺,控制各所述温度控制器,使得从上至下方向上的各所述制程区域的设定退火温度呈梯度逐渐递增。

5.根据本发明的一些实施例,各所述制程区域的设定沉积温度的温差范围为2℃-5℃。

6.根据本发明的一些实施例,各所述制程区域的设定沉积温度呈等梯度逐渐递减。

7.根据本发明的一些实施例,各所述制程区域的设定退火温度的温差范围为2℃-5℃。

8.根据本发明的一些实施例,各所述制程区域的设定退火温度呈等梯度逐渐递增。

9.根据本发明的一些实施例,执行薄膜沉积工艺中的设定沉积温度的最大值与执行退火工艺中的设定退火温度的最大值为预定的最高温度。

10.可选地,所述预定的最高温度为650℃。

11.根据本发明的一些实施例,执行薄膜沉积工艺中的设定沉积温度的最小值与执行退火工艺中的设定退火温度的最小值为预定的最低温度。

12.可选地,所述预定的最低温度为500℃。

13.根据本发明的一些实施例,执行退火工艺的时间为120min-300min。

14.根据本发明的一些实施例,在执行退火工艺时,还包括向所述炉管内通入惰性气体。

15.根据本发明的一些实施例,所述薄膜为氮化硅薄膜。

16.根据本发明的一些实施例,所述薄膜沉积工艺为原子层沉积工艺或低压力化学气相沉积法。

17.根据本发明的一些实施例,所述薄膜覆盖所述衬底并具有顶表面,所述顶表面为连续的平面,所述薄膜的沉积工艺中,各所述制程区域的设定沉积温度之间具有第一温差;所述薄膜的退火工艺中,各所述制程区域的设定退火温度之间具有第二温差;所述第一温差大于所述第二温差。

18.根据本发明的一些实施例,所述衬底上形成有沟槽,所述薄膜形成在所述沟槽的表面并沿所述衬底的表面延伸,所述薄膜的沉积工艺中,各所述制程区域的设定沉积温度之间具有第三温差;所述薄膜的退火工艺中,各所述制程区域的设定退火温度之间具有第四温差;所述第三温差不大于所述第四温差。

19.根据本发明实施例的薄膜的炉管沉积方法,在衬底置于沉积炉管内执行薄膜沉积工艺时,控制温度控制器使得从上至下方向上的各所述制程区域的设定沉积温度呈梯度逐渐递减,以使得各制程区域的衬底表面形成薄膜的厚度相同,在沉积工艺后执行退火工艺,控制各温度控制器使得从上至下方向上的各所述制程区域的设定退火温度呈梯度逐渐递增,使得各制程区域的薄膜的性质一致,例如使得不同制程区域的衬底形成的薄膜的阻挡离子能力一致,进而使得各制程区域沉积薄膜的厚度和性质能够保持一致,以提高产品良率。

附图说明

20.图1为根据本发明实施例的薄膜的炉管沉积方法的工艺流程示意图;

21.图2为根据本发明实施例的薄膜的炉管沉积方法的炉管的结构示意图;

22.图3是根据本发明实施例的薄膜的炉管沉积方法的位于上方制程区域的衬底执行薄膜沉积和执行退火工艺后的结构示意图;

23.图4是根据本发明实施例的薄膜的炉管沉积方法的位于下方制程区域的衬底执行薄膜沉积和执行退火工艺后的结构示意图;

24.图5是各制程区域的衬底在不同退火工艺的条件下的形成薄膜的刻蚀率曲线图;

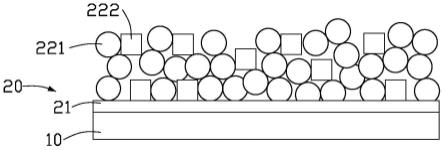

25.图6是根据本发明的薄膜的炉管沉积方法沉积薄膜的一个实施例的半导体器件的结构示意图;

26.图7是根据本发明的薄膜的炉管沉积方法沉积薄膜的另一个实施例的半导体器件的结构示意图。

27.附图标记:

28.1000:沉积炉管,100:炉体,200:制程腔,300:晶舟;400:温度控制器;

29.1:衬底,2:薄膜。

具体实施方式

30.以下结合附图和具体实施方式对本发明提出的一种薄膜的炉管沉积方法作进一步详细说明。

31.下面参考附图描述根据本发明实施例的薄膜的炉管沉积方法。

32.如图1所示,根据本发明实施例的薄膜2的炉管1000沉积方法可以包括:提供沉积炉管1000,炉管1000内的制程腔200沿上下方向分为多个制程区域,多个温度控制器400分别与多个制程区域一一对应以分别控制多个制程区域的温度;提供衬底1,对衬底1执行薄

膜2沉积工艺,控制各温度控制器400,使得从上至下方向上的各制程区域的设定沉积温度呈梯度逐渐递减;执行退火工艺,控制各温度控制器400,使得从上至下方向上的各制程区域的设定退火温度呈梯度逐渐递增。

33.如图2所示为半导体器件的制程工艺常用的立式沉积炉管1000,沉积炉管1000可以包括温度控制器400、炉体100、制程腔200和晶舟300,晶舟300用于放置提供的衬底1,需要说明说明的是这里的衬底1可以为未形成器件的裸片也可以为具有器件层的半导体器件。

34.制程腔200形成在炉体100内,且在上下方向上可分为多个制程区域,多个制程区域是相通的,温度控制器400为多个,多个温度控制器400分别与多个制程区域一一对应设置,能够控制多个制程区域的温度,以在不同工艺阶段根据工艺需要设置多个制程区域的温度。

35.在衬底1置于沉积炉管1000内执行薄膜2沉积工艺时,控制温度控制器400使得从上至下方向上的各所述制程区域的设定沉积温度呈梯度逐渐递减,位于最下方的制程区域的设定沉积温度最低,位于最上方的制程区域的设定沉积温度最高。例如制程腔200可以为四个制程区域,在从上至下的方向各制程区域为第一制程区域、第二制程区域、第三制程区域和第四制程区域,温度控制器400为第一温度控制器、第二温度控制器、第三温度控制器和第四温度控制器。在执行薄膜2沉积工艺时,设置第一温度控制器控制第一制程区域的设定沉积温度为t1,设置第二温度控制器控制第二制程区域的设定沉积温度为t2,设置第三温度控制器控制第三制程区域的设定沉积温度为t3,设置第四温度控制器控制第四制程区域的设定沉积温度为t4,则t1、t2、t3、t4满足:t4<t3<t2<t1。

36.在执行沉积工艺时制程腔200内在上下方向的通入的反应气体在各制程区域的气体流速以及气体浓度是不同的,从而造成沉积的薄膜2的厚度不同,导致晶舟300上衬底1沉积后形成的薄膜2厚度和性能不一致,通过控制各制程区域的温度在从上至下的方向上设定沉积温度成梯度递减,温度越高、沉积速率越大,薄膜2厚度越大,温度越低、沉积速率越小,薄膜2厚度越小,以控制各制程区域的沉积速率,使得不同制程区域的衬底1的表面沉积的薄膜2厚度相同,以提高产品良率。

37.在沉积工艺后执行退火工艺,控制各温度控制器400使得从上至下方向上的各所述制程区域的设定退火温度呈梯度逐渐递增,位于最下方的制程区域的设定退火温度最高,位于最上方的制程区域的设定退火温度最低。例如,通过第一温度控制器400控制第一制程区域的设定退火温度为t5,通过第二温度控制器400控制第二制程区域的设定退火温度为t6,通过第三温度控制器400控制第三制程区域的设定退火温度为t7,通过第四温度控制器400控制第四制程区域的设定退火温度为t8,则t5、t6、t7、t8满足:t5<t6<t7<t8。

38.由于执行沉积工艺时控制各制程区域的沉积设定温度不同,不同沉积设定温度条件下执行沉积反应也导致了沉积形成的薄膜2性能不同,在执行退火工艺时,与执行沉积工艺时温度控制不同,在执行沉积工艺中制程区域的设定沉积温度相对较高的,在执行退火工艺时设定退火温度相对较低,在执行沉积工艺中制程区域的设定沉积温度相对较低,在执行退火工艺时设定退火温度相对较高,由此,结合图4-图5所示,通过在执行退火时控制各制程区域的设定退火温度从上至下呈梯度逐渐递增,从而使得各制程区域的薄膜2致密性更好且性能一致,例如使得不同制程区域的衬底1形成的薄膜2的阻挡离子能力一致,进

而使得各制程区域沉积薄膜2的厚度和性质能够保持一致,以提高产品良率。

39.可选地,执行退火工艺的时间为120min-300min,执行退火工艺时通入的气体例如氮气的流速可以为0.1-0.3slm;在执行退火工艺时,还包括向炉管1000内通入惰性气体,从而为退火工艺提供较为稳定的退火环境。

40.在本发明的一些实施例,各制程区域的设定沉积温度的温差范围为2℃-5℃。即相邻两个制程区域的设定沉积温度的温差范围为2℃-5℃,在从上至下的方向上控制各制程区域的设定沉积区域温度以2℃-5℃呈梯度逐渐递减,具体递减温度梯度的大小可以根据各制程区域的大小和在上下方向的位置进行设置。

41.可选地,各制程区域的设定沉积温度呈等梯度逐渐递减,即任意相邻两个制程区域的设定沉积温度的温度差相同,各制程区域的设定沉积温度在从上至下的方向上以一温度梯度值呈等梯度递减,例如,各制程区域的温度梯度值为2℃,则各制程区域在从上至下的方向以2℃温度差梯度递减,各制程区域与相邻制程区域的温度差均为2℃。

42.对于退火设定温度,各制程区域的设定退火温度的温差范围可以为2℃-5℃。即相邻两个制程区域的设定退火温度的温差范围为2℃-5℃,在从上至下的方向上控制各制程区域的设定退火区域温度呈温度梯度2℃-5℃梯度逐渐递增,具体递减温度梯度的大小可以根据各制程区域的大小在上下方向的位置进行设置。

43.各制程区域的设定退火温度呈等梯度逐渐递增,即任意相邻两个制程区域的设定退火温度的温度差相同,各制程区域的设定退火温度在从上至下的方向上以一温度梯度值呈等梯度递增,例如,各制程区域的温度梯度值为2℃,则各制程区域在从上至下的方向以2℃温度差梯度递增,各制程区域与相邻制程区域的温度差均为2℃。

44.在本发明的一些具体示例中,执行沉积工艺时,在从上至下的方向上,各制程区域的设定沉积温度与执行退火工艺时在从下至上方向上的各制程区域的设定退火温度相同。具体地,如图2所示,制程腔200可分为四个制程区域,执行沉积工艺时,在从上至下的方向各制程区域的设定沉积温度分别为t1、t2、t3、t4,执行退火工艺时,在从上至下的方向上各制程区域的设定退火温度分别为t4、t3、t2、t1,与执行沉积工艺时温度相反,进而使得不同制程区域的衬底1表面形成的薄膜2厚度和性质更为一致,在后续执行刻蚀工艺时,刻蚀率较为一致。

45.图3所示为各制程区域不同的设定沉积温度和退火温度条件下薄膜2的刻蚀率曲线图,线条a为不执行退火工艺时各制程区域的薄膜2的刻蚀率的曲线图,线条b为执行退火工艺时各制程区域的设定退火温度与执行沉积工艺时设定沉积温度相同时的薄膜2的刻蚀率曲线图,即执行退火工艺时各制程区域的设定退火温度在从上至下的方向上呈梯度递减时的各制程区域的薄膜2的刻蚀率曲线图。线条c为执行退火工艺时各制程区域的设定退火温度与执行沉积工艺时设定沉积温度相反时,各制程区域的薄膜2的刻蚀率曲线图。由此可知,在执行退火工艺时控制各制程区域在从上至下的方向上设定退火温度呈梯度递增时,各制程区域的衬底1表面形成的薄膜2的刻蚀率较为一致。

46.进一步地,执行沉积工艺时各制程区域的设定沉积温度的等梯度递减的温度梯度值可与执行退火工艺时各制程区域的设定退火温度的等梯度递增的温度梯度值相同。从而更够使得获取的各制程区域的衬底1的薄膜2厚度和性能更为一致。

47.可选地,各制程区域的设定退火温度和各制程区域的设定沉积温度大于等于500

℃且小于等于650℃。在一些实施例中,在执行薄膜2沉积工艺中的设定沉积温度的最大值与执行退火工艺中的设定退火温度的最大值为预定的最高温度,即执行薄膜2沉积工艺中的设定沉积温度的最大值与执行退火工艺中的设定退火温度的最大值可以相等,可以设定为预定的最高温度,预定的最高温度可以为650℃。

48.在本发明的一些实施例,执行薄膜2沉积工艺中的设定沉积温度的最小值与执行退火工艺中的设定退火温度的最小值可以相等,执行薄膜2沉积工艺中的设定沉积温度的最小值与执行退火工艺中的设定退火温度的最小值可以为预定的最低温度,预定的最低温度可以为500℃。

49.在本发明的一些实施例中,薄膜2沉积工艺可为原子层沉积工艺或低压力化学气相沉积法,但也不限于此,通过调整反应条件、反应气体等也可应用于适于沉积炉管1000的其它制程,本发明实施例中形成的薄膜2可以为氮化硅膜等。

50.在本发明的一些实施例中,对于沉积薄膜厚度较厚的器件,如图6所示,薄膜2沉积形成在衬底1表面,且沉积薄膜2表面为平整连续的平面,薄膜2的沉积工艺中,各制程区域的设定沉积温度之间具有第一温差;薄膜2的退火工艺中,各制程区域的设定退火温度之间具有第二温差。第一温差可以大于第二温差,由于沉积薄膜2的厚度相对较大,在薄膜2沉积工艺时设定沉积温度的第一温差相对设置较大,有利于薄膜2的形成,提高薄膜2沉积速率和薄膜2厚度,使得形成的薄膜2均匀性更好,在退火工艺时控制各制程区域的设定退火温度的温差相对较小,能够使得形成薄膜2更加致密,性能更好。

51.在本发明的另一些实施例中,对于沉积薄膜厚度较薄的器件,如图7所示,衬底1上形成有沟槽,薄膜2形成在沟槽的表面并沿衬底1的表面延伸,即薄膜2覆盖衬底1的表面和沟槽的内壁面,而不形成连续的平面,此时薄膜2的沉积工艺中,各制程区域的设定沉积温度之间具有第三温差;薄膜2的退火工艺中,各制程区域的设定退火温度之间具有第四温差;第三温差不大于第四温差,即第三温差可以小于或等于第四温差,此时形成的薄膜2厚度较小,在薄膜2的沉积工艺中,各制程区域的设定沉积温度的温差较小,使得薄膜2的沉积速率相对相差较小,有利于控制形成薄膜2的厚度和沉积速率,而且在退火工艺时,各制程区域的设定退火温度的温差大于等于设定沉积温度的温差,从而使得形成薄膜2能够更加致密,性能更好。

52.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。