1.本技术涉及超硬材料的切割,尤其涉及一种切割线的制备方法及切割线。

背景技术:

2.20世纪90年代,为了解决大尺寸硅片的加工问题,采用了线锯加工技术将硅棒切割成片状。早期的线锯加工技术是采用裸露的金属线和游离的磨料,在加工过程中,将磨料以第三者加入到金属线和加工件之间产生切削作用,这种技术被成功地用于对硅和碳化硅的加工。在上述线锯加工技术的基础上,为了进一步缩短加工时间,以及对应将线锯加工的技术应用于其它坚硬物质和难以加工的陶瓷中,人们将金刚石磨料以一定的方式固定到金属线上,从而产生了固定金刚石切割线。

3.目前,大部分固定金刚石切割线是采用电镀的方法在金属丝上沉积一层金属(一般为镍和镍钴合金),并在金属内固结金刚石磨料。其中,金刚石切割线线径越小,被切割加工件的损耗就越少。但是切割线会在多次使用后逐渐细化,其细化会经过层层拉拔,随着切割线变形量的增大,其晶体缺陷越多,造成自身塑形越差、破断力越小,在切割过程中很容易断线,从而影响切割效率和切割质量。另外,电镀过程中也会产生污水,如失去效用的电镀液,造成水污染。

技术实现要素:

4.有鉴于此,本技术提供一种切割线的制备方法及切割线,用以解决以上问题。

5.本技术提供一种切割线的制备方法,所述切割线的制备方法包括:提供一碳纤维基体;采用物理气相沉积在所述碳纤维基体上沉积硅-钛衬底层,所述硅-钛衬底层中硅的质量分数为5%-50%;采用化学气相沉积在所述硅-钛衬底层上沉积金刚石层,得到切割线,所述金刚石层中每平方毫米含有200-2000颗金刚石颗粒。

6.在一些实施方式中,在沉积所述金刚石层前,所述切割线的制备方法还包括:

7.将表面沉积有所述硅-钛衬底层的所述碳纤维基体放置于真空中,在惰性气体条件下进行热处理,所述热处理的温度为600-1200℃,所述热处理的时间为1-3h。

8.在一些实施方式中,在沉积所述硅-钛衬底层前,所述切割线的制备方法还包括:

9.将所述碳纤维基体放置于真空中,在惰性气体条件下进行预处理,所述预处理的温度为600-1200℃,所述预处理的时间为1-3h。

10.在一些实施方式中,所述化学气相沉积以甲烷和氢气作为气源,甲烷的体积比为1%-10%,氢气的体积占比为90%-99%,所述化学气相沉积的温度为600℃-1000℃,压力为100-300torr,沉积时间为4-10h。

11.在一些实施方式中,所述物理气相沉积以硅钛合金作为靶源,沉积时间为5-10h,沉积温度450-750℃。

12.本技术还提供一种切割线,所述切割线包括碳纤维基体、设于所述碳纤维基体上的硅-钛衬底层以及设于所述硅-钛衬底层上的金刚石层,所述硅-钛衬底层中至少部分硅

原子或钛原子通过化学键键接于所述碳纤维基体,所述硅-钛衬底层中硅占有质量分数为5%-50%,所述金刚石层中每平方毫米含有200-2000颗金刚石颗粒。

13.在一些实施方式中,所述碳纤维基体包括多个单根碳纤维,多个所述单根碳纤维编织成束。

14.在一些实施方式中,当所述碳纤维基体为所述单根碳纤维时,所述切割线的直径为10-20μm。

15.在一些实施方式中,所述硅-钛衬底层的厚度为1-10μm。

16.在一些实施方式中,所述金刚石层中金刚石的粒径为5μm-30μm。

17.在一些实施方式中,单根所述碳纤维基体制成的所述切割线的直径为10-20μm。

18.本技术中,碳纤维具有优异的抗拉、抗扭、疲劳强度、弹性模量和柔韧性等特性,选用碳纤维作为基体,能够提高切割线的塑性变形能力,延长切割线的使用寿命。采用物理气相沉积在碳纤维基体上形成硅-钛衬底层,以提高基体与硅-钛衬底层之间的结合力,并进一步采用化学气相沉积在硅-钛衬底层上沉积形成金刚石颗粒,金刚石颗粒通过化学键键连接于硅-钛衬底层中的硅原子上,以提高硅-钛衬底层与金刚石的结合力,提高切割线的切割效率和切割质量。同时,本技术采用物理气相沉积控制硅原子的含量,并使沉积于碳纤维基体上的硅原子均匀分布,进而控制金刚石颗粒的含量及分布情况。且控制硅原子含量使所述金刚石层中每平方毫米含有200-2000颗金刚石颗粒时,切割线具有优异的切割效率。同时,本技术提供的制备方法环保对环境污染小。

附图说明

19.图1为实施例一中碳纤维基体上沉积有硅-钛衬底层的结构示意图。

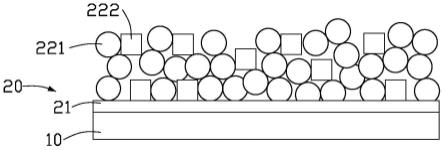

20.图2为图1所示实施例一中硅-钛衬底层上沉积有金刚石层的结构示意图。

21.图3为实施例二中所制备的切割线的扫描电镜图。

22.主要元件符号说明

23.碳纤维基体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

24.硅-钛衬底层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

25.中间层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

26.钛原子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

27.硅原子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222

28.金刚石层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

29.金刚石颗粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

具体实施方式

30.下面详细描述本发明的实施例。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

31.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何

的一个或多个实施例或示例中以合适的方式结合。

32.碳纤维是由碳元素组成的一种特种纤维。碳纤维具有耐高温、抗摩擦、导电、导热及耐腐蚀等特性。由于其石墨微晶结构沿纤维轴择优取向,因此沿纤维轴方向有很高的强度和模量。碳纤维的主要用途是作为增强材料与树脂、金属、陶瓷及炭等复合,制造先进复合材料。如果将碳纤维作为基体,可以显著减少切割线线径,并且碳纤维具有很高的强度和模量可以大大减少切割过程中的断线率。其中,模量是指材料在受力状态下应力与应变之比。碳纤维具有优异的抗拉、抗扭、疲劳强度、弹性模量和柔韧性等特性,选用碳纤维作为基体,能够提高切割线的塑性变形能力。

33.本技术提供一种切割线的制备方法,所述切割线的制备方法包括以下步骤:

34.s1.提供一碳纤维基体10。

35.在一些实施例中,碳纤维基体10包括多个单根碳纤维,多个单根碳纤维编织而形成束状的碳纤维基体10。碳纤维基体10可以具体包括1根、25根或30根,其中,单根碳纤维的直径为5-7μm。

36.s2.对所述碳纤维基体10进行预处理。

37.具体为,将步骤s1中的所述碳纤维基体10放置于真空中,在惰性气体条件下进行热处理,热处理的温度为600-1200℃,热处理的时间为1-3h。在此高温和时间范围内,以充分消除所述碳纤维基体10中每一碳纤维的内部缺陷(如局部应力过大),从而增强每一根碳纤维的抗拉模量,提高切割线的使用寿命。

38.s3.采用物理气相沉积法,在所述碳纤维基体10上沉积硅-钛衬底层20。

39.采用物理气相沉积法时,以硅钛合金作为靶源,温度450-750℃,在惰性气体条件下沉积5-10h,使得硅原子222和钛原子221沉积于所述碳纤维基体10的表面。其中,硅-钛衬底层20中硅的含量可以根据切割线中所需要金刚石颗粒31的数量进行调整。其中,在硅-钛衬底层20中硅的质量分数为5%-50%。

40.在一些实施例中,所述硅-钛衬底层20的厚度为1-10μm,在此范围内,不仅提高了后续硅-钛衬底层20上沉积的金刚石层30与碳纤维基体10之间的结合力,且也能确保切割线的塑性变形能力。若硅-钛衬底层20的厚度大于10μm,随着硅-钛衬底层20中硅钛合金厚度增加,切割线整体表现为硅-钛衬底层20中硅钛合金的性能,增加了切割线的脆性,降低了切割线的使用寿命。若硅-钛衬底层20的厚度小于1μm,不仅对提高碳纤维基体10与金刚石层30结合力的效果不明显,而且由于碳纤维基体10缺少硅-钛衬底层20的保护,后续切割线在沉积生长金刚石过程中,会导致碳纤维基体10被氢气刻蚀。

41.s4.对步骤s3中表面沉积有硅-钛衬底层20的碳纤维基体10进行热处理。

42.参见图1,在碳纤维基体10上沉积有硅-钛衬底层20,此时,硅-钛衬底层20以硅钛合金形式沉积在碳纤维基体10上,其中,硅钛合金中硅原子222和钛原子221分布于碳纤维基体10上。

43.将沉积有硅-钛衬底层20的碳纤维基体10放入600-1200℃的烘箱中,在真空和惰性气体下进行热处理,热处理时间为1-3h。在高温条件下,碳纤维基体10与硅-钛衬底层20中部分硅原子222和钛原子221反应生成含有碳化硅和碳化钛的中间层21,使得碳纤维基体10与硅-钛衬底层20通过化学键的方式进行结合,以提高两者之间的结合力,提高切割线的使用寿命。

44.s5.采用化学气相沉积在所述硅-钛衬底层20上沉积金刚石层30,得到切割线,其中,所述金刚石层30中每平方毫米含有200-2000颗金刚石颗粒31。

45.在一些实施例中,采用化学气相沉积法以甲烷和氢气作为气源,在所述硅-钛衬底层20上沉积金刚石层30,其中甲烷的体积比为1%-10%,氢气的体积占比为90%-99%,温度为600℃-1200℃,压力为100-300torr,沉积时间为4-10h。在上述参数条件下,气源在反应腔室内激发出等离子体,并在硅-钛衬底层20上沉积金刚石颗粒31,如图2所示。其中,金刚石颗粒31主要沉积生长在硅-钛衬底层20中硅钛合金的硅原子222上。在上述的温度和压力条件下,甲烷和氢气形成富氢环境并产生活性含碳基团,活性含碳基团中的碳原子在硅-钛衬底层20的表面会先向内扩散,直到碳原子在硅-钛衬底层20表面的成核速率大于向内扩散的速率,碳原子才能在硅-钛衬底层20的停留并形核,之后金刚石才开始在在硅-钛衬底层20的表面生长,并在上述沉积时间4-10h内沉积生长形成金刚石颗粒。而由于硅的原子排列结构和金刚石相似,使得碳原子会快速在硅表面形核生长。整体上表现为金刚石优先在硅钛合金的硅表面形核生长。因此,上述的气源的体积比、温度、压力以及沉积时间是生长产生金刚石颗粒31的重要条件。

46.在一些实施例中,在金刚石层30中,每平方毫米含有200-2000颗金刚石颗粒31。当金刚石层30中,每平方毫米金刚石颗粒31含量在上述范围内时,得到的切割线的切割效率较高,且能满足生产需求。若金刚石层30中,每平方毫米金刚石颗粒31数量较小时,切割加工产品所需时间更长,则会降低切割线的切割效率。若金刚石层30中,每平方毫米金刚石颗粒31数量过大时,不仅需要提高物理气相沉积中硅的质量分数,且还需要同时提高物理气相沉积和化学气相沉积的沉积时间,提高生产成本,同时,由于切割线表面的单位面积金刚石颗粒31数目过多,会导致金刚石层30成膜,趋于平面化,使切割线失去切割能力,降低切割线的切割效率。

47.本技术中,通过物理气相沉积和化学气相沉积的方法,在硅-钛衬底层20上形成均匀分布的金刚石颗粒31,并对沉积有硅-钛衬底层20的碳纤维基体10进行热处理,以进一步使硅-钛衬底层20与碳纤维基体10之间通过化学键连接的方式进行结合,提高切割线的塑性。相较于现有的电镀方式,本技术提供的方法更加环保。

48.参阅图2,本技术还提供一种切割线,切割线包括碳纤维基体10、设于碳纤维基体10上的硅-钛衬底层20以及设于硅-钛衬底层20上的金刚石层30,硅-钛衬底层20中至少部分硅原子222或钛原子221通过化学键键接于碳纤维基体10,硅-钛衬底层20中硅占有质量分数为5%-50%,金刚石层30中每平方毫米含有200-2000颗金刚石颗粒31。

49.上述切割线中,硅-钛衬底层20中硅原子222或钛原子221通过化学键键接于碳纤维基体10上,提高了硅-钛衬底层20与碳纤维基体10之间的结合力。由于硅-钛衬底层20存在,切割线在切割过程中也不会损伤碳纤维基体10,降低了切割线断线率;同时金刚石颗粒31沉积生长于硅-钛衬底层20上,提高了切割线的切割效率。其中,当硅-钛衬底层20中硅占有质量分数为5%-50%范围内时,可确保金刚石层30中每平方毫米含有200-2000颗,可保证切割线切割工件的切割效率和切割质量。

50.在一些实施例中,所述碳纤维基体10包括多个单根碳纤维,多个所述单根碳纤维编织成束。在实际生产中,可以根据生产需求对应调整碳纤维的数量。

51.在一些实施例中,当所述碳纤维基体10为所述单根碳纤维时,所述切割线的直径

为10-20μm。单根碳纤维基体10制成的所述切割线还具有良好的切割效率。相比于现有切割线最小直径为40μm,本技术提供的切割线能够节约被加工件的材料。

52.在一些实施例中,所述金刚石层30中金刚石颗粒31的粒径为5-30μm。金刚石颗粒31粒径在上述范围内,保证切割线的切割效率和切割质量。当金刚石颗粒31的粒径小于5μm时,制备的切割线的切割效率较低;当金刚石颗粒31的粒径大于30μm时,一方面,沉积制备大于30μm粒径的金刚石颗粒31时间较长,也会增加制备金刚石颗粒31原料的成本;另一方面,大于30μm粒径的金刚石颗粒31制备的切割线加工时,会增加被加工工件的损耗,使得被加工工件产生较多废料,增加了被加工工件的生产成本。

53.在一些实施例中,切割线还需要经过后处理,主要是通过激光切割设备对所述切割线表面进行加工,将金刚石层30中的大块金刚石切割成均匀颗粒,同时对于表面生长成金刚石膜的区域进行激光切割,使其产生凹凸的起伏,增加切割线的切割效率,避免切割线表面上的金刚石颗粒31沉积不一致而影响工件的加工质量。

54.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面示例仅用于解释本发明,而不能理解为对本发明的限制。除另有交待,以下实施例中涉及的未特别交待的试剂、软件及仪器,都是常规市售产品或者开源的。

55.实施例1

56.取多条单根碳纤维,碳纤维的直径为5-7μm,将多条单根碳纤维放到烘箱中,并在真空和氩气下,加热1000℃,并恒温保持2h;冷却后,选取25根碳纤维编织成束,形成碳纤维基体。

57.选取硅钛合金作为靶源,其中硅的质量分数为10%,通过物理气相沉积法,在常压,以沉积温度600℃,在碳纤维基体上沉积6h,在碳纤维基体上沉积一层3μm的硅-钛衬底层。

58.将上述沉积有硅-钛衬底层的碳纤维基体放置于1000℃的真空烘箱中,在氩气保护下恒温2h,使得硅-钛衬底层与碳纤维基体充分反应生成碳化硅和碳化钛,以提高硅-钛衬底层与碳纤维基体的结合力。

59.选取甲烷和氢气作为气源,其中,甲烷的体积占比为3%,氢气的体积占比为97%,将上述热处理的硅-钛衬底层与碳纤维基体放置在温度为700℃,压力为200torr,通过化学气相沉积在硅-钛衬底层沉积6h,以使在硅-钛衬底层上沉积得到金刚石层。其中,金刚石层中每平方毫米的金刚石颗粒约为700颗。

60.对上述切割线进行进一步加工,用激光切割机将金刚石层上的大颗粒金刚石切割成小颗粒,并将表面生长成膜状的金刚石区域加工成凹凸不平的形状,最终得到切割线。

61.实施例2

62.实施例2与实施例1的不同之处在于:硅的质量分数为20%。在得到的切割线中,每平方毫米的金刚石层中金刚石颗粒约为1000颗。其余步骤与实施例1相同。

63.实施例3

64.实施例3与实施例1的不同之处在于:硅的质量分数为30%。在得到的切割线中,每平方毫米的金刚石层中金刚石颗粒约为1400颗。

65.实施例4

66.实施例4与实施例1的不同之处在于:所述碳纤维基体中多根碳纤维均未进行高温

预处理。

67.实施例5

68.实施例5与实施例1的不同之处在于:沉积有硅-钛衬底层的碳纤维基体并未进行热处理。

69.对比例1

70.对比例1与实施例1的不同之处在于:硅的质量分数为3%。在得到的切割线中,每平方毫米的金刚石层中金刚石颗粒约为150颗。

71.对比例2

72.对比例2与实施例1的不同之处在于:硅的质量分数为55%。在得到的切割线中,每平方毫米的金刚石层中金刚石颗粒约为2200颗。

73.参阅图3,本技术对实施二中制备的切割线进行了扫描电镜测试,可以看出金刚石颗粒分布均匀。

74.本技术还对实施例1-5和对比例1-2得到的切割线进行切割实验,使用线切割设备,工件均采用同一批次的长10cm,直径为15cm的硅棒,在同一线速度、同一进速度、同一线张力条件下进行试验,分别测试实施例1-5和对比例1-2得到切割线的切割数据,这些数据如:将硅棒切割成10片所需时间、切割线使用寿命、拉伸断裂应力、线切割后镀层脱落率。

75.金刚石层中金刚石颗粒数量:在扫描电镜图中,计算在一定的面积内金刚石颗粒的数量。

76.拉伸断裂应力测试:采用电子拉力试验机,测定切割线能够承受的最大载荷,以得到拉伸断裂应力数据。

77.切割线使用寿命:当切割线的脱落率达到40%,则判定其工作时间为使用寿命。

78.线切割后镀层脱落率:在工作一定的时间内,计算切割线工作前后质量的减重率。

79.表1实施例1-5和对比例1-2得到的切割线的切割性能

[0080][0081]

参照表1可知,当切割线中每平方毫米金刚石颗粒在700、1000或1400范围内,切割线均具有较好的切割效率,实施例1-5制备的切割线的切割效率均比对比例1-2效率高,这

说明,切割线上每平方毫米金刚石颗粒在200-2000范围内具有较好的切割效率。

[0082]

相较于实施例1,在物理气相沉积时,改变硅的质量分数,如对比例1中中硅的质量分数为3%,切割线中每平方毫米金刚石颗粒的数量较小,则切割线将硅棒切割成10片所需时间更长,从而减小了切割线的切割效率,同时,由于金刚石颗粒数量较小,在切割时,使得每颗金刚石受到作用力更大,会加快金刚石颗粒的脱落,可能会降低切割线的使用寿命。在对比例2中,提高硅的质量分数,则会增加每平方毫米金刚石颗粒的数量,由于切割线表面的单位面积金刚石颗粒数目过多,会导致金刚石成膜,趋于平面化,使切割线失去切割能力,增加了切割线将硅棒切割成10片所需时间,降低了切割线的切割效率。

[0083]

实施例1-3中得到的切割线的寿命较长,且其将硅棒切割成10片所需要的时间较短,其切割效率较高。在物理气相沉积步骤中,随着硅的质量分数的提高,实施例1-3中每平方毫米金刚石颗粒的数量逐渐增加,因此,这说明在相同的物理气相沉积条件下,通过改变靶源中硅质量分数可以调整化学气相沉积金刚石层中金刚石颗粒的数量。

[0084]

根据表1可知,比较实施例1和实施例4,若对碳纤维基体进行高温预处理制备切割线,则可以提高切割线的拉伸断裂应力,这也进一步表明,对碳纤维基体进行高温预处理可以有效消除碳纤维基体中每一碳纤维的内部缺陷,以提高碳纤维基体的抗拉模量,从而提高切割线的使用寿命。

[0085]

比较实施例1和实施例5,若在制备切割线过程中,未对其进行热处理,则切割线在切割加工过程中,会由于碳纤维基体与硅-钛衬底层之间的结合力较小,在切割硅棒时,其表面的硅-钛衬底层较易分离,从而可能造成切割线上部分金刚石颗粒的脱落,减小切割线的使用寿命。如表1中数据,切割线的脱落率达到3.45%,远远大于经过热处理的切割线的脱落率。这也说明,经过预处理和热处理可以有效地提高切割线的使用寿命。

[0086]

以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照以上实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换都不应脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。