1.本发明涉及领域协作机器人关节模组领域,具体涉及一种易拆卸的协作机器人关节模组。

背景技术:

2.为了快速构建协作机器人,现有的协作机器人大多由多个关节模组串联拼接而成。关节模组集成了电机、减速机、编码器、制动组件、驱动器及控制器等,其性能对协作机器人本体有着深远影响。优良的协作机器人关节模组应具有小体积低自重大转矩,低噪音、高精度、高效率、高寿命、易于安装及维护等特点。现有的关节模组电机轴与谐波减速器输入轴连接方式主要有一体成型、灌胶、过盈配合或者欧式联轴器方式。一体成型、灌胶以及过盈配合方式会导致电机转子及谐波减速器难以甚至无法拆卸,若电机转子或减速器损坏,则需要同时更换电机转子和减速器,维修成本高。欧式联轴器方式需要增加中间连接件,结构相对复杂且会增加系统回程间隙。专利号cn 214025777 u公开了一种关节电机减速器安装结构,其可以实现电机转子与谐波减速器之间的拆卸,但是因为其连接螺钉在关节模组内部轴向方向,增加了转轴的轴径且其拆卸需要先将减速器及电机转子从模组内部完全拆卸出来才可实现两者之间的拆卸。

3.因此开发一种具有小体积低自重大转矩,低噪音、高精度、高效率、高寿命、易于安装及维护的协作机器人关节模组就显得很有必要。

技术实现要素:

4.为克服现有技术的不足,本发明的目的在于提供一种性能优良的协作器人关节模组,通过设置深沟球轴承加o型圈、轴承合理配置及定位结构、合理的结构布局缩短尺寸链、电机轴与减速器输入轴可拆卸设计,实现谐波减速器密封、保证轴系结构的同轴度、保证编码器的安装精度的目的。

5.本发明通过以下的技术方案来实现:一种协作机器人关节模组,包括:关节输出组件,谐波减速器,电机外壳,无框力矩电机,电机轴,制动组件,所述关节输出组件包括固定连接的一输出法兰及一输出轴,所述输出法兰具有第一内壁、第二内壁、第一内端面、第二内端面,所述第一内端面上开有第一凹槽,所述第二内端面上开有第二凹槽,所述谐波减速器及所述电机轴均为中空结构,且所述输出轴贯通谐波减速器及电机轴,所述谐波减速器具有输入轴,所述输入轴包含第一轴肩及第二轴肩,所述输入轴上装配有一第一轴承及第二轴承,且所述第一轴承的内圈及所述第二轴承的内圈均与转轴过盈配合,所述无框力矩电机具有相互组装的定子及转子,所述定子与电机外壳固定,所述转子与电机轴固定,所述电机轴与所述电机外壳通过一第三轴承连接,且所述第三轴承的外圈与第一内壁为精密轴孔间隙配合,所述第一轴承的外圈一端与所述第一轴肩抵接,所述第一轴承的外圈另一端抵接一第一o型圈,所述第一o型圈置于所述第一凹槽内,所述第二凹槽内设有一第二o型圈,所述第二端面与谐波减速器的端面抵接。

6.进一步地,还包括一电机端编码器、一输出端编码器和一安装支架,所述电机端编码器包含一第一码盘及第一读数头,所述第一码盘固定在转轴上,所述第一读数头固定在所述电机外壳上,所述输出端编码器包含一第二码盘及第二读数头,所述第二码盘固定在所述输出轴上,所述第二读数头固定在所述安装支架的一侧,所述安装支架与所述输出轴通过一第四轴承连接。

7.进一步地,还包括一驱动控制板,所述驱动控制板固定于所述安装支架的另一侧。

8.进一步地,所述电机外壳的外表面形状为非平面状,使得所述电机外壳的外表面的面积加大。

9.进一步地,所述电机外壳的外表面为圆柱状,且其表面设有多个凹槽。

10.进一步地,还包括一密封端盖,所述密封端盖包含一内壁、第一外壁、第二外壁、第一端面、第二端面3,所述第一端面上开有第一凹部,所述第二端面上开有第二凹部。所述第二轴承的外圈一端与所述第一轴肩抵接,另一端抵接一第三o型圈,所述第三o型圈置于所述第一凹部内,所述第二凹部内设有第四o型圈,所述第二端面与所述谐波减速器端面抵接。

11.进一步地,所述第一外壁与所述谐波减速器为精密轴孔配合,所述第二外壁与所述电机外壳为精密轴孔配合,所述第二内壁与所述谐波减速器为精密轴孔配合。

12.进一步地,所述电机轴和所述谐波减速器通过螺钉径向固定。

13.相比于现有技术,本发明能达到的有益效果为:

14.通过深沟球轴承加o型圈的方式实现谐波减速器密封;通过轴承合理配置及定位结构保证轴系结构的同轴度;合理的结构布局缩短尺寸链保证编码器的安装精度;以及电机轴与减速器输入轴可拆卸设计。

附图说明

15.图1所示为本发明协作机器人关节模组立体的示意图;

16.图2所示为本发明协作机器人关节模组正视图;

17.图3为本发明协作机器人关节模组剖视图;

18.图4为密封端盖半剖视图;

19.图5为输出法兰半剖视图;

20.图6为谐波减速器与电机转子分离过程图。

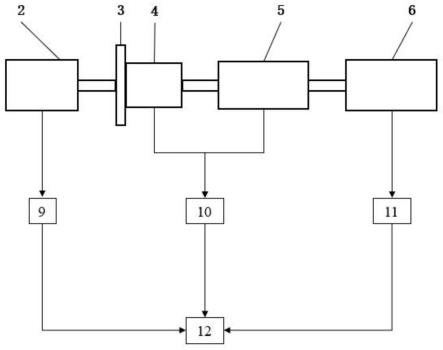

21.图中:01、关节输出组件;02、谐波减速器;03、密封端盖;04、电机外壳;05、无框力矩电机;06、电机轴;07、电机端编码器;08、制动组件;09、输出端编码器;010、安装支架;011、驱动控制板;012、第一o型圈;013、第一轴承;014、第二o型圈;015、第二轴承;016、第三o型圈;017、第四 o型圈;018、第三轴承;019、第四轴承;11、输出法兰;111、第一内壁;112、第二内壁;113、第一内端面;114、第二内端面;115、第一凹槽;116、第二凹槽;12、输出轴;21、输入轴;211、第一轴肩;212、第二轴肩;31、内壁; 32、第一外壁;33、第二外壁;34、第一端面;35、第二端面;36、第一凹部; 37、第二凹部;51、定子;52、转子。

具体实施方式

22.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不

相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

23.如图1至图3所示,本发明公开了一种协作机器人关节模组100,包括依次连接的关节输出组件01、谐波减速器02、密封端盖03、电机外壳04、无框力矩电机05、电机轴06、电机端编码器07、制动组件08、输出端编码器09、安装支架010、驱动控制板011。所述关节输出组件01包括固定连接的输出法兰 11及中空输出轴12,所述谐波减速器02及电机轴06均为中空结构,所述输出轴12贯通谐波减速器02及电机轴06。所述无框力矩电机05包含定子51及转子52,所述定子51与电机外壳04固定,所述转子52与电机轴06固定,所述电机轴06与电机外壳04通过第三轴承018连接。所述电机端编码器07包含第一码盘71及第一读数头72,所述第一码盘71固定在转轴上,所述第一读数头 72固定在电机外壳04上。所述输出端编码器09包含第二码盘91及第二读数头 92,所述第二码盘91固定在输出轴12上,所述第二读数头92固定在安装支架 010上,所述驱动控制板011固定在安装支架010另一侧。所述安装支架010与中空输出轴12通过第四轴承019连接。协作机器人关节模组100发热主要来源于电机,所述电机外壳04外表面形状设计为加大表面积的结构。优选的,在圆柱面上增加凹槽,可以加快散热。

24.如图2至图6所示,所述谐波减速器02包含输入轴21,输入轴21包含第一轴肩211及第二轴肩212。所述输入轴21上装配有第一轴承013及第二轴承015,第一轴承013及第二轴承015内圈均与转轴过盈固定,可以防止谐波减速器02内部润滑脂从轴承与输入轴21结合面溢出。所述输出法兰11包含第一内壁111、第二内壁112、第一内端面113、第二内端面114,所述第一内端面 113上开有第一凹槽115,第二内端面114上开有第二凹槽116。所述第一轴承 013外圈与第一内壁111为精密轴孔间隙配合。第一轴承013外圈一端与输入轴 21第一轴肩211抵接,第一轴承013外圈另一端抵接第一o型圈012,所述第一o型圈012置于第一凹槽115内,可以防止谐波减速器02内部润滑脂从轴承与输出法兰11结合面溢出。所述第二凹槽116内设有第二o型圈014,第二内端面114与谐波减速器02端面抵接,o型圈可以防止谐波减速器02内的润滑脂从内端面与谐波减速器02结合面溢出。所述密封端盖03包含内壁31、第一外壁32、第二外壁33、第一端面34、第二端面35,所述第一端面34上开有第一凹部36,所述第二端面35上开有第二凹部37。所述第二轴承015外圈一端与输入轴21第一轴肩211抵接,另一端抵接第三o型圈016,所述第三o型圈 016置于第一凹部36内,可以防止谐波减速器02内部润滑脂从轴承与输出法兰 11结合面溢出。所述第二凹部37内设有第四o型圈017,第二端面35与谐波减速器02端面抵接,第四o型圈017可以防止谐波减速器02内的润滑脂从第二端面35与谐波减速器02结合面溢出。轴承配合o型圈的密封方式相较直接采用动密封圈密封的方式,密封面无磨损,提高了密封结构的寿命,同时传动效率提高,发热量减小,有效的提高了谐波减速器02传动效率及寿命。

25.所述第一外壁32与谐波减速器02为精密轴孔配合,第二外壁33与电机外壳04为精密轴孔配合,确保了电机外壳04与谐波减速器02的同轴度。所述第二内壁112与谐波减速器02为精密轴孔配合,配合第一轴承013、第二轴承015与第三轴承018的应用确保了输出法兰11、谐波减速器02与无框力矩电机05轴的同轴度,同轴度的保证可以有效降低关节模组系统噪音,减少系统磨损且保证关节模组以较高的传动效率工作。优选的,第一轴承013、第二轴承 015与第三轴承018为同型号深沟球轴承。

26.所述电机端编码器07第一码盘71安装在电机轴06上,电机轴06与电机外壳04通过第三轴承018连接,电机端编码器07的第一读数头72不借助其他安装件直接安装在电机外壳04上,减少了第一码盘71到第一读数头72之间的装配尺寸链,可以更好的保证第一码盘71与第一读数头72之间的位置精度,从而保证了电机端编码器07的精度。所述输出端编码器09的第二码盘91安装在输出轴12上,所述第二读数头92安装在安装支架010上,通过第四轴承019 的使用又构成了输出轴12与安装支架010上的连接,减少了第二码盘91到第二读数头92之间的装配尺寸链,可以更好的保证第二码盘91与第二读数头92 之间的位置精度,从而保证了输出端编码器09的精度。优选的,第四轴承019 为滑动轴承。

27.所述电机轴06与谐波减速器02输入轴21为精密轴孔间隙配合,同时通过若干螺钉径向固定,在轴径相同的情况下,采用径向固定方式较端面固定方式可以实现最大力矩传递。本发明所述的电机轴06与谐波减速器02轴通过螺钉径向固定方式,无需先将谐波减速器02及电机转子52从模组完全拆卸出来就可以实现电机转子52与谐波减速器02的分离。其拆卸步骤如下:1)拆下固定谐波减速器02及电机外壳04之间的螺钉,松开固定输出端编码器09码盘的固定螺钉;2)拖动谐波减速器02,使得谐波减速器02与电机外壳04分离一定的距离;3)松开固定电机轴06与谐波减速器02输入轴21的螺钉;4)拖动谐波减速器02直至完全从关节模组脱离。

28.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。