1.本发明涉及资源循环利用技术领域,具体是涉及一种用废盐酸制取氯化钙的制备方法。

背景技术:

2.金属制品废酸液资源化集中处理处置项目的建设正在全面的规划和实施之中,就现阶段金属制品废酸液资源化集中处理处置项目状况而言,由于缺少专有的成熟技术和相关经验,可供参考的示范工程甚少;还有从事金属制品废酸液资源化处理处置的专业队伍不足,经验有限。

3.由于金属制品废酸液来源广,种类多,不仅性质不同,而且相态、形态、成分也不一样,每一种金属制品废酸液处理采用的工艺方法有一定的差异,如果一个工艺只能处理一种金属制品废酸液,不但无法运转,也不经济。

4.通过利用废盐酸制取氯化钙就是一种有效利用废盐酸的制备工艺,但是废盐酸中常夹杂有多种其他元素,如氟离子,在废盐酸制取氯化钙的过程中,三价铁离子与氟离子络合成相对稳定的六氟合铁酸根,很容易在生产过程中夹带至氯化钙母液中,从而影响液体氯化钙产品的品质。

5.因此,现需要一种能够解决上述技术问题,以提高废盐酸制取氯化钙效果的制备方法,从而优化废酸液的资源化利用。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种用废盐酸制取氯化钙的制备方法。

7.本发明的技术方案是:一种用废盐酸制取氯化钙的制备方法,包括以下步骤:

8.s1、酸溶

9.将质量浓度20%的废盐酸和石灰乳按照质量比为3~5:3加入至酸溶反应槽,反应生产液体氯化钙;

10.s2、中和

11.使用石灰乳投入步骤s1的液体氯化钙中进行中和调节ph至8.5~9.5,期间按液体氯化钙计加入20~50g/l的活性磁粉,随后快速搅拌处理30~50min,使氯化钙溶液中含有的杂质进行沉淀;

12.s3、压滤

13.使用压滤机对步骤s2所得产物进行压滤,在得到的滤液中按40~70g/l投入离子交换树脂进行处理10~30min,随后将处理后的滤液通过蒸发系统浓缩,得到液体氯化钙产品;

14.由于废盐酸中常夹杂有多种其他元素,如氟离子,在废盐酸制取氯化钙的过程中,三价铁离子与氟离子络合成相对稳定的六氟合铁酸根,在中和反应处理后进行压滤,使得六氟合铁酸根未转化成氢氧化铁沉淀,从而夹带至滤液中,由于在碱性条件下,六氟合铁酸

根会逐渐变成氢氧化铁沉淀,从而所获得的液体氯化钙品质较差,为了获取高品质的液体氯化钙,对此采用在步骤s2中和阶段加入活性磁粉促进氯化钙溶液中铁离子的去除,同时在步骤s3中通过加入一定量离子交换树脂,在控制生产成本的同时,最大限度的获取高质量液体氯化钙,从而推进废盐酸的资源化利用;采用上述废盐酸制取氯化钙的方法,可以高效获得高品质的液体氯化钙,可以有效解决传统工艺中利用废盐酸所制取氯化钙产品母液发黄等问题。

15.进一步地,所述步骤s2中快速搅拌的搅拌速率为150~200r/min;采用上述搅拌速率范围以增强中和反应中传质效果,从而提高对氯化钙溶液中所含其他杂质的沉淀去除效果。

16.进一步地,所述步骤s3中通过蒸发系统浓缩至浓度为25%

±

3%。

17.进一步地,所述活性磁粉的制备方法为:

18.1)将磁铁粉与三价铁溶液进行混合,随后将混合体系的ph调节至2.1~2.3;

19.2)不断搅拌并缓慢滴加碱液至步骤1)的混合体系中,直至混合体系的ph至4.6~4.8后,使用微波照射反应5~30min,其中,微波能量为10~20w/kg,微波频率为600~1100mhz;

20.3)随后将步骤2)的混合体系通过滤网进行过滤,取筛上物,得到活性磁粉;

21.采用上述方法所制备的活性磁粉通过外部所包裹的活性氢氧化铁,促进液体氯化钙中铁沉淀的生成,从而显著降低液体氯化钙中铁离子含量,从而避免所制备液体氯化钙产品发黄的问题;同时采用上述方法制备的活性磁粉可以快速获取使用效果优的活性磁粉,通过微波照射反应促进混合体系中生成的活性氢氧化铁与铁粉进行结合,从而获取高质量的活性磁粉。

22.更进一步地,所述步骤2)中缓慢滴加碱液具体为:以1~3s/滴的速率缓慢滴加碱液至步骤1)的混合体系中,采用上述滴速滴加碱液,可以避免因过速添加,使所制备活性磁粉外部所包裹的活性氢氧化铁出现大量堆积等情况,而影响活性磁粉的使用效果。

23.进一步地,所述离子交换树脂为阴离子交换树脂,选用市售阴离子交换树脂可以有效对液体氯化钙中残留铁离子进行吸附,从而保证所制取液体氯化钙产品的质量。

24.进一步地,所述离子交换树脂进行预处理,所述预处理包括以下步骤:

25.1)将离子交换树脂投加至质量浓度为30%的氯化钾溶液中浸泡8~14h;

26.2)使用质量浓度为80%的乙醇冲洗步骤1)所得到的离子交换树脂2~3次,随后投加至质量浓度为70%的50~60℃乙醇恒温浸泡2~4h;

27.3)在步骤2)的混合体系中投加低于当前混合体系温度5~10℃的去离子水,直至混合体系中乙醇质量浓度由70%降至40~50%,混合体系中温度由50~60℃降至30~35℃后,在当前混合体系环境中恒温浸泡1~2h;

28.4)重复步骤3)数次,直至混合体系中乙醇质量浓度降至25%以下,温度降至20℃以下;

29.5)使用去离子水冲洗步骤2)所得到的离子交换树脂冲洗数次,随后过滤得到预处理后离子交换树脂;

30.通过上述方法对阴离子交换树脂进行预处理,可以在相同添加量下提高阴离子交换树脂对于铁离子的吸附量,并且延长阴离子交换树脂的多次使用寿命,从而降低阴离子

交换树脂的投入成本,合理控制废盐酸制取氯化钙的生产成本。

31.更进一步地,所述步骤2)、3)中恒温浸泡采用水浴控温的方式保持当前混合体系环境的温度,采用水浴控温的方式其温度控制精确,避免出现过大温度波动的情况,不仅限于这一种控温方式,选用其他控温方式均可。

32.本发明的有益效果是:

33.(1)本发明利用废盐酸制取氯化钙的制备方法,可以有效对废盐酸进行资源化利用,提高废盐酸的附加值,并达到节能环保的目的。

34.(2)本发明利用废盐酸制取氯化钙的制备方法,通过对制备方法进行工艺改进,可以有效解决液体氯化钙在浓缩过程中出现变黄而导致液体氯化钙产品无法正常销售的问题,通过制备工艺的改进,可以有效提高液体氯化钙产品的质量,从而提高了废盐酸资源化利用的效率。

35.(3)本发明利用废盐酸制取氯化钙的制备方法,通过对阴离子交换树脂进行预处理,可以在相同添加量下提高阴离子交换树脂对于铁离子的吸附量,并且延长阴离子交换树脂的多次使用寿命,从而降低阴离子交换树脂的投入成本,合理控制废盐酸制取氯化钙的生产成本。

附图说明

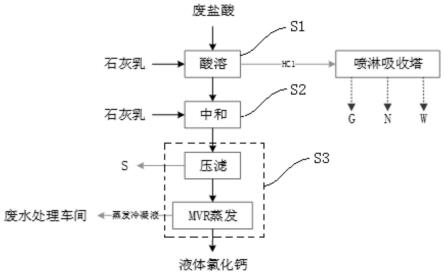

36.图1是本发明用废盐酸制取氯化钙的制备方法流程图,其中,g-废气、w-废水、n-噪声、s-固废。

具体实施方式

37.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

38.实施例1

39.如图1所示,一种用废盐酸制取氯化钙的制备方法,包括以下步骤:

40.s1、酸溶

41.将质量浓度20%的废盐酸和石灰乳按照质量比为4:3加入至酸溶反应槽,反应生产液体氯化钙;其中,酸溶反应过程中会产生少量的氯化氢尾气,经收集后进入喷淋吸收塔,用液碱喷淋吸收,剩余的尾气达标排放;

42.s2、中和

43.使用石灰乳投入步骤s1的液体氯化钙中进行中和调节ph至9.2,期间按液体氯化钙计加入40g/l的活性磁粉,随后以180r/min的搅拌速率进行快速搅拌处理40min,使氯化钙溶液中含有的杂质进行沉淀,如fe

3

、al

3

等形成难溶的fe(oh)3、al(oh)3沉淀;

44.其中,所述活性磁粉的制备方法为:

45.1)将磁铁粉与三价铁溶液进行混合,随后将混合体系的ph调节至2.2;

46.2)不断搅拌并以2s/滴的速率缓慢滴加碱液至步骤1)的混合体系中,直至混合体系的ph至4.7后,使用微波照射反应18min,其中,微波能量为15w/kg,微波频率为900mhz;

47.3)随后将步骤2)的混合体系通过滤网进行过滤,取筛上物,得到活性磁粉;

48.s3、压滤

49.使用压滤机对步骤s2所得产物进行压滤,对滤渣进行磁选回收活性磁粉,其余滤渣为固体废物,在得到的滤液中按60g/l投入离子交换树脂进行处理20min,随后将处理后的滤液通过蒸发系统(mvr蒸发器)浓缩至浓度为25%,得到液体氯化钙产品;

50.其中,所述离子交换树脂为市售阴离子交换树脂,离子交换树脂进行预处理,所述预处理包括以下步骤:

51.1)将离子交换树脂投加至质量浓度为30%的氯化钾溶液中浸泡12h;

52.2)使用质量浓度为80%的乙醇冲洗步骤1)所得到的离子交换树脂2次,随后投加至质量浓度为70%的55℃乙醇恒温浸泡3h,采用水浴控温的方式保持当前混合体系环境的温度;

53.3)在步骤2)的混合体系中投加低于当前混合体系温度8℃的去离子水,直至混合体系中乙醇质量浓度由70%降至45%,混合体系中温度由55℃降至32℃后,在当前混合体系环境中恒温浸泡1.5h,采用水浴控温的方式保持当前混合体系环境的温度,水浴温度调节根据混合体系中温度进行随动调整;

54.4)重复步骤3)数次,直至混合体系中乙醇质量浓度降至25%以下,温度降至20℃以下;

55.5)使用去离子水冲洗步骤2)所得到的离子交换树脂冲洗3次,随后过滤得到预处理后离子交换树脂。

56.实施例2

57.本实施例与实施例1基本相同,与其不同之处在于,步骤s1中,将质量浓度20%的废盐酸和石灰乳按照质量比为1:1加入至酸溶反应槽。

58.实施例3

59.本实施例与实施例1基本相同,与其不同之处在于,步骤s1中,将质量浓度20%的废盐酸和石灰乳按照质量比为5:3加入至酸溶反应槽。

60.实施例4

61.本实施例与实施例1基本相同,与其不同之处在于,步骤s2中,使用石灰乳投入步骤s1的液体氯化钙中进行中和调节ph至8.5。

62.实施例5

63.本实施例与实施例1基本相同,与其不同之处在于,步骤s2中,使用石灰乳投入步骤s1的液体氯化钙中进行中和调节ph至9.5。

64.实施例6

65.本实施例与实施例1基本相同,与其不同之处在于,步骤s2中,期间按液体氯化钙计加入20g/l的活性磁粉。

66.实施例7

67.本实施例与实施例1基本相同,与其不同之处在于,步骤s2中,期间按液体氯化钙计加入50g/l的活性磁粉。

68.实施例8

69.本实施例与实施例1基本相同,与其不同之处在于,步骤s2中,随后以150r/min的搅拌速率进行快速搅拌处理40min。

70.实施例9

71.本实施例与实施例1基本相同,与其不同之处在于,步骤s2中,随后以200r/min的搅拌速率进行快速搅拌处理40min。

72.实施例10

73.本实施例与实施例1基本相同,与其不同之处在于,活性磁粉的制备方法中,2)不断搅拌并以1s/滴的速率缓慢滴加碱液至步骤1)的混合体系中。

74.实施例11

75.本实施例与实施例1基本相同,与其不同之处在于,活性磁粉的制备方法的步骤2)中,不断搅拌并以3s/滴的速率缓慢滴加碱液至步骤1)的混合体系中。

76.实施例12

77.本实施例与实施例1基本相同,与其不同之处在于,活性磁粉的制备方法的步骤2)中,使用微波照射反应5min,其中,微波能量为10w/kg,微波频率为600mhz。

78.实施例13

79.本实施例与实施例1基本相同,与其不同之处在于,活性磁粉的制备方法的步骤2)中,使用微波照射反应30min,其中,微波能量为20w/kg,微波频率为1100mhz。

80.实施例14

81.本实施例与实施例1基本相同,与其不同之处在于,步骤s3中,在得到的滤液中按40g/l投入离子交换树脂进行处理10min。

82.实施例15

83.本实施例与实施例1基本相同,与其不同之处在于,步骤s3中,在得到的滤液中按70g/l投入离子交换树脂进行处理30min。

84.实施例16

85.本实施例与实施例1基本相同,与其不同之处在于,离子交换树脂的预处理的步骤1)中,将离子交换树脂投加至质量浓度为30%的氯化钾溶液中浸泡8h。

86.实施例17

87.本实施例与实施例1基本相同,与其不同之处在于,离子交换树脂的预处理的步骤1)中,将离子交换树脂投加至质量浓度为30%的氯化钾溶液中浸泡14h。

88.实施例18

89.本实施例与实施例1基本相同,与其不同之处在于,离子交换树脂的预处理的步骤2)、3)中,

90.2)使用质量浓度为80%的乙醇冲洗步骤1)所得到的离子交换树脂3次,随后投加至质量浓度为70%的50℃乙醇恒温浸泡2h,采用水浴控温的方式保持当前混合体系环境的温度;

91.3)在步骤2)的混合体系中投加低于当前混合体系温度5℃的去离子水,直至混合体系中乙醇质量浓度由70%降至40%,混合体系中温度由50℃降至30℃后,在当前混合体系环境中恒温浸泡1h。

92.实施例19

93.本实施例与实施例1基本相同,与其不同之处在于,离子交换树脂的预处理的步骤2)、3)中,

94.2)使用质量浓度为80%的乙醇冲洗步骤1)所得到的离子交换树脂3次,随后投加

至质量浓度为70%的60℃乙醇恒温浸泡4h,采用水浴控温的方式保持当前混合体系环境的温度;

95.3)在步骤2)的混合体系中投加低于当前混合体系温度10℃的去离子水,直至混合体系中乙醇质量浓度由70%降至50%,混合体系中温度由60℃降至35℃后,在当前混合体系环境中恒温浸泡2h。

96.实验例

97.现以实施例1-21的制备方法所制备的液体氯化钙产品进行铁含量测定,以此探究各参数对液体氯化钙产品质量的影响,探究如下:

98.探究一不同废盐酸和石灰乳混合质量比对液体氯化钙产品的铁含量影响

99.以实施例1、2、3为例,分别对所制备的液体氯化钙产品进行铁含量测定,结果如下表1所示:

100.表1实施例1、2、3的液体氯化钙产品中铁含量

[0101][0102][0103]

由上述表1可以看出,不同废盐酸与石灰乳混合质量比对所制备的液体氯化钙产品质量无明显影响,石灰乳的添加主要根据废盐酸中盐酸含量的而定。

[0104]

探究二不同中和调节ph值对液体氯化钙产品的铁含量影响

[0105]

以实施例1、4、5为例,分别对所制备的液体氯化钙产品进行铁含量测定,结果如下表2所示:

[0106]

表2实施例1、4、5的液体氯化钙产品中铁含量

[0107]

组别产品颜色铁含量实施例1无色0.83

×

10-6

实施例4无色1.02

×

10-6

实施例5无色0.81

×

10-6

[0108]

由上述表2可以看出,不同中和调节ph值对所制备的液体氯化钙产品质量有一定影响,考虑到检测、环境等误差,实施例1和实施例5相较更优,可见,通过提高中和的ph值对液体氯化钙产品中的含铁量有一定降低,但是通过对比实施例1和5,实施例5的ph更高,但对比实施例1已出现铁含量降低减缓的趋势,因此,考虑到经济性等因素,实施例1相对更符合工艺生产。

[0109]

探究三不同活性磁粉添加量对液体氯化钙产品的铁含量影响

[0110]

以实施例1、6、7为例,分别对所制备的液体氯化钙产品进行铁含量测定,同时以实施例1为例,在步骤s2中不添加活性磁粉,设为对照例1,结果如下表3所示:

[0111]

表3实施例1、6、7的液体氯化钙产品中铁含量

[0112]

组别产品颜色铁含量

实施例1无色0.83

×

10-6

实施例6无色1.02

×

10-6

实施例7无色0.81

×

10-6

对照例1淡黄7.5

×

10-6

[0113]

由上述表3可以看出,不同活性磁粉添加量对所制备的液体氯化钙产品质量有一定影响,其中以实施例7最优,但通过对比实施例7与实施例1,实施例7投入了更多的活性磁粉但含铁量并未出现明显降低的现象,因此,考虑到生产成本、回收活性磁粉等因素,实施例1相较更优;

[0114]

同时,通过对比实施例1、6、7与对照例1可以看出,未添加活性磁粉的对照例1所制备的液体氯化钙产品泛黄,其含铁量出现了明显增多的现象,所以通过加入活性磁粉能够很好地控制液体氯化钙产品生产质量,并且活性磁粉可在后续压滤后进行磁选回收再利用,生产成本可控。

[0115]

探究四不同快速搅拌处理参数对液体氯化钙产品的铁含量影响

[0116]

以实施例1、8、9为例,分别对所制备的液体氯化钙产品进行铁含量测定,结果如下表4所示:

[0117]

表4实施例1、8、9的液体氯化钙产品中铁含量

[0118]

组别产品颜色铁含量实施例1无色0.83

×

10-6

实施例8无色0.97

×

10-6

实施例9无色0.80

×

10-6

[0119]

由上述表4可以看出,不同快速搅拌处理参数对所制备的液体氯化钙产品有一定影响,其中以实施例9所制备的液体氯化钙产品最优,但根据实际生产角度考虑,实施例1和实施例9铁含量相差不大,根据生产功耗等成本因素,按需选择。

[0120]

探究五不同碱液滴加速率对所制备活性磁粉使用效果的影响所制备的液体氯化钙产品质量有一定影响,

[0121]

以实施例1、10、11为例,分别对所制备的液体氯化钙产品进行铁含量测定,结果如下表5所示:

[0122]

表5实施例1、10、11的液体氯化钙产品中铁含量

[0123]

组别产品颜色铁含量实施例1无色0.83

×

10-6

实施例6无色1.44

×

10-6

实施例7无色1.25

×

10-6

[0124]

由上述表5可以看出,不同碱液滴加速率对所制备的活性磁粉使用效果优明显影响,其中以实施例1所制备的活性磁粉使用效果最优。

[0125]

探究六不同微波照射反应对所制备活性磁粉使用效果的影响

[0126]

以实施例1、12、13为例,分别对所制备的液体氯化钙产品进行铁含量测定,同时,以实施例1中活性磁粉制备方法为基础,去除微波照射处理,其余步骤及参数不变,设为对照例2,结果如下表6所示:

[0127]

表6实施例1、12、13的液体氯化钙产品中铁含量

[0128]

组别产品颜色铁含量实施例1无色0.83

×

10-6

实施例12无色1.12

×

10-6

实施例13无色1.23

×

10-6

对照例2无色2.07

×

10-6

[0129]

由上述表6可以看出,不同微波照射反应参数对所制备的活性磁粉使用效果有一定影响,其中以实施例1所制备的活性磁粉使用效果最优,

[0130]

同时,通过对比实施例1、12、13与对照例2可以看出,未施加微波照射进行处理,其活性磁粉的使用效果出现明显降低的现象,所以通过适宜参数下的微波照射反应可以有效促进混合体系中生成的活性氢氧化铁与铁粉进行结合,从而获取高质量的活性磁粉。

[0131]

探究七不同离子交换树脂投加量对液体氯化钙产品的铁含量影响

[0132]

以实施例1、14、15为例,分别对所制备的液体氯化钙产品进行铁含量测定,结果如下表7所示:

[0133]

表7实施例1、14、15的液体氯化钙产品中铁含量

[0134]

组别产品颜色铁含量实施例1无色0.83

×

10-6

实施例14无色1.44

×

10-6

实施例15无色0.79

×

10-6

[0135]

由上述表7可以看出,不同离子交换树脂投加量对所制备的液体氯化钙产品有一定影响,其中以实施例15的投加量处理效果最优,但考虑到实际生产成本等问题,实施例1相较于实施例15的离子交换树脂每升少投加10g,因此,实际生产中根据所加工液体氯化钙产品的质量要求进行按需选择。

[0136]

探究八不同预处理参数对所制备预处理离子交换树脂使用效果的影响

[0137]

以实施例1、16、17为例,分别对所制备的液体氯化钙产品进行铁含量测定,同时,以实施例1的离子交换树脂预处理方法为基础,去除步骤1),其余参数不变,记作对照例3,结果如下表8所示:

[0138]

表8实施例1、16、17的液体氯化钙产品中铁含量

[0139]

组别产品颜色铁含量实施例1无色0.83

×

10-6

实施例16无色0.92

×

10-6

实施例17无色0.82

×

10-6

对照例3无色1.10

×

10-6

[0140]

由上述表8可以看出,不同氯化钾溶液浸泡时间对所制备的液体氯化钙产品有一定影响,随着浸泡时间的不断增长,其对所制备的液体氯化钙产品的铁含量降低效果越小,从预处理时间成本上来看,实施例1相对更优;

[0141]

同时,通过对比实施例1、16、17与对照例3可以看出,未对离子交换树脂进行氯化钾溶液浸泡,其对铁离子吸附效果出现明显降低,所以通过对离子交换树脂进行氯化钾溶液浸泡能一定程度上提高离子交换树脂对铁离子的吸附效果。

[0142]

探究九不同预处理参数对所制备预处理离子交换树脂使用效果的影响

[0143]

以实施例1、18、19为例,分别对所制备的液体氯化钙产品进行铁含量测定,

[0144]

同时,以实施例1的离子交换树脂预处理方法为基础,去除步骤2)、3),其与参数不变,记作对照例4;以实施例1的离子交换树脂预处理方法为基础,以70%质量浓度、55℃乙醇替换步骤2)、3),且浸泡时间相同,记作对照例5,

[0145]

结果如下表9所示:

[0146]

表9实施例1、18、19的液体氯化钙产品中铁含量

[0147][0148][0149]

由上述表9可以看出,不同乙醇梯级处理方法对所制备的液体氯化钙产品有一定影响,其中以实施例19相对最优,但是实施例1相较于实施例19所处理总时长明显缩短,综合考虑预处理时间成本,可根据实际生产情况进行对应选择;

[0150]

同时,通过对比实施例1、18、19与对照例4可以看出,未对离子交换树脂进行上述乙醇梯级处理,其对铁离子吸附效果出现明显降低,所以通过对离子交换树脂进行乙醇梯级处理能一定程度上提高离子交换树脂对铁离子的吸附效果;

[0151]

通过对比实施例1、18、19与对照例5可以看出,未采用本发明乙醇梯级处理方法对离子交换树脂进行处理,其铁离子吸附效果出现明显降低,所以通过本发明乙醇梯级处理相对于普通乙醇浸泡处理可以有效提高离子交换树脂对铁离子的吸附效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。