1.本发明涉及粉煤灰资源化利用技术领域,特别是指一种粉煤灰生产氧化铝且辅料循环利用的方法。

背景技术:

2.目前,我国的火力发电及北方取暖厂还是会使用煤炭,产生大量的粉煤灰。粉煤灰广泛应用于建工、建材、冶金、化工、环保、回填、高性能陶瓷材料等工业领域,同时还可应用于改良土壤、造田等农业领域。粉煤灰中含有大量的氧化铝、二氧化硅、铁以及镓、锗等稀有金属,而我国的铝资源非常缺乏,所以粉煤灰的资源化利用具有重要的研究意义及广阔的市场前景。

3.从粉煤灰中提取氧化铝的方法可以分为酸法和碱法。碱法回收工艺成熟,但工艺流程长,回收成本高。酸法目前有盐酸法与硫酸法,粉煤灰中铁含量较高,现有的酸法回收工艺,酸直接浸出粉煤灰,粉煤灰中的铁几乎全部进入浸出液中,酸耗高,浸出成本高,浸出液中铁杂质含量高,除杂成本高。此外,盐酸浸出工艺过程中,氯化氢酸性气体易挥发、设备腐蚀严重,特别是加压浸出设备需要特殊材质,投资成本高;而采用硫酸法浸出,则具有浸出温度高,压力大,浸出设备的安全性要求较高等缺点。

技术实现要素:

4.本发明要解决的技术问题是提供一种,其对设备要求不高,粉煤灰中钙镁铝硅均能产品化利用,达到原料利用率高,尤其是铝回收率高且纯度高,且钙镁能资源化利用,渣量小;且本发明所用氨水与硝酸能够循环利用,实现原辅料可循环性。

5.为解决上述技术问题,本发明提供如下技术方案:

6.一种粉煤灰生产氧化铝且辅料循环利用的方法,包括以下步骤:

7.s1、将粉煤灰加水后磨细,得到矿浆,将所述矿浆以浮选的方式选出碳,得到粉煤灰尾矿浆;

8.s2、向所述粉煤灰尾矿浆加水浆化,再加入硝酸混合后进行加压浸出反应,经过滤得到滤液和二氧化硅渣;所述粉煤灰尾矿浆和水的质量比为2-5:1;所述硝酸的质量百分浓度为20-60%,硝酸的加入量为所述粉煤灰尾矿浆中铝的耗酸量理论值的1.0-1.8倍;所述加压浸出反应的条件包括:反应温度为120-190℃,反应压强为0.2-2.5mpa,反应时间为1-3h,搅拌速率为50-500rpm;

9.s3、向所述滤液中加入吸附剂进行除铁反应,待充分反应后过滤,得到除铁后的硝酸铝溶液和使用后的吸附剂,将使用后的吸附剂加酸再生并回收铁和镓;

10.s4、将所述硝酸铝溶液加入氨水调节ph为5-8,进行一段沉铝,充分反应后过滤,得到氢氧化铝和滤液;所述一段沉铝的条件包括:温度为40-100℃,时间为0.5-3.5h;

11.s5、将所述氢氧化铝多次洗涤后焙烧,得到氧化铝产品;

12.s6、将步骤s4所述滤液采用碳铵调ph为9-12,进行二段沉钙镁,充分反应后过滤,

得到钙镁渣和硝酸铵溶液;所述二段沉钙镁的条件包括:温度为40-100℃,时间为0.5-3.5h;

13.s7、将所述硝酸铵溶液采用膜电解,得到硝酸和氨水,分别返回步骤s2和步骤s4回用。

14.其中,优选地,s1中,所述磨细使得粒度在100目以下,所述水的用量使得矿浆的质量百分浓度为15-45%。

15.其中,优选地,所述水的用量使得矿浆的质量百分浓度为15-20%。

16.其中,优选地,s2中,所述粉煤灰尾矿浆和水的质量比为3-4:1;所述硝酸的质量百分浓度为20-30%,硝酸的加入量为所述粉煤灰尾矿浆中铝的耗酸量理论值的1.0-1.2倍。

17.其中,优选地,s2中,所述加压浸出反应的条件包括:反应温度为150-190℃,反应压强为0.3-0.8mpa,反应时间为1-3h,搅拌速率为400-500rpm。

18.其中,优选地,s3中,所述吸附剂为pxs,其为市售品,在此不再赘述。

19.其中,优选地,所述除铁反应的条件包括:温度为50-75℃,时间为1-3h。

20.其中,优选地,所述一段沉铝的条件包括:温度为60-80℃,时间为1-2h。

21.其中,优选地,所述二段沉钙镁的条件包括:温度为60-70℃,时间为1-2.5h。

22.其中,优选地,所述方法还包括:s1中所述浮选选出的碳作为燃料用于产生蒸汽,用于项目加热用。

23.其中,优选地,s7中,所述膜电解使得得到的硝酸质量浓度为10-30%,氨水质量浓度为5-15%。

24.本发明的上述技术方案的有益效果如下:

25.上述方案中,各个步骤相互协同配合,尤其是在各自适宜条件下能够将杂质按照特定顺序一一高效浸出,从而利于最大程度的回收铝,从而达到原料利用率高,尤其是铝回收率高且纯度高,钙镁资源化利用,渣量小;且本发明所用氨水与硝酸能够循环利用,实现原辅料可循环性。本发明方法具有酸耗低,浸出液杂质含量低,除杂成本低,酸碱双介质均再生循环回用,对设备要求低,工艺简单等优点。

附图说明

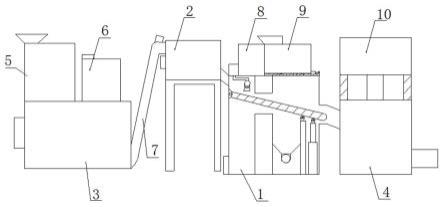

26.图1为本发明的一种具体工艺流程图。

具体实施方式

27.本发明中,除另有说明外,百分比含量均以质量计。

28.本发明提供一种粉煤灰生产氧化铝且辅料循环利用的方法,包括以下步骤:

29.s1、将粉煤灰加水后磨细,得到矿浆,将所述矿浆以浮选的方式选出碳,得到粉煤灰尾矿浆;

30.s2、向所述粉煤灰尾矿浆加水浆化,再加入硝酸混合后进行加压浸出反应,经过滤得到滤液和二氧化硅渣;

31.所述粉煤灰尾矿浆和水的质量比为2-5:1;所述硝酸的质量百分浓度为20-60%,硝酸的加入量为所述粉煤灰尾矿浆中铝的耗酸量理论值的1.0-1.8倍;所述加压浸出反应的条件包括:反应温度为120-190℃,反应压强为0.2-2.5mpa,反应时间为1-3h,搅拌速率为

50-500rpm;

32.s3、向所述滤液中加入吸附剂进行除铁反应,待充分反应后过滤,得到除铁后的硝酸铝溶液和使用后的吸附剂,将使用后的吸附剂加酸再生并回收铁和镓;

33.s4、将所述硝酸铝溶液加入氨水调节ph为5-8,进行一段沉铝,充分反应后过滤,得到氢氧化铝和滤液;所述一段沉铝的条件包括:温度为40-100℃,时间为0.5-3.5h;

34.s5、将所述氢氧化铝多次洗涤后焙烧,得到氧化铝产品;优选地,所述焙烧的条件包括:温度为950-1050℃,时间为1-3h。

35.s6、将步骤s4所述滤液采用碳铵调ph为9-12,进行二段沉钙镁,充分反应后过滤,得到钙镁渣和硝酸铵溶液;所述二段沉钙镁的条件包括:温度为40-100℃,时间为0.5-3.5h;

36.s7、将所述硝酸铵溶液采用膜电解,得到硝酸和氨水,分别返回步骤s2和步骤s4回用。

37.本发明的上述方法,既能充分提高铝回收率,又能将辅料进行循环利用,酸耗低,浸出液杂质含量低,除杂成本低,酸碱双介质均再生循环回用,对设备要求低,工艺简单等优点。

38.其中,优选地,s1中,所述磨细使得粒度在100目以下,所述水的用量使得矿浆的质量百分浓度为15-45%。

39.更优选地,所述水的用量使得矿浆的质量百分浓度为15-20%。该优选方案,更利于后续最大程度的浮选出碳。

40.其中,优选地,s2中,所述粉煤灰尾矿浆和水的质量比为3-4:1;所述硝酸的质量百分浓度为20-30%,硝酸的加入量为所述粉煤灰尾矿浆中铝的耗酸量理论值的1.0-1.2倍。该优选方案,更利于最大程度的浸出硅,得到含铝的滤液。

41.其中,优选地,s2中,所述加压浸出反应的条件包括:反应温度为150-190℃,反应压强为0.3-0.8mpa,反应时间为1-3h,搅拌速率为400-500rpm。该优选方案,更利于最大程度的浸出硅,得到含铝的滤液。

42.其中,优选地,s3中,所述吸附剂为pxs。

43.其中,优选地,所述除铁反应的条件包括:温度为50-75℃,时间为1-3h。该优选方案,更利于最大程度的吸附出铁。

44.其中,优选地,所述一段沉铝的条件包括:温度为60-80℃,时间为1-2h。该优选方案,更利于最大程度的沉淀出铝。

45.其中,优选地,所述二段沉钙镁的条件包括:温度为60-70℃,时间为1-2.5h。该优选方案,更利于最大程度的沉淀出钙镁。

46.其中,优选地,所述方法还包括:s1中所述浮选选出的碳作为燃料用于产生蒸汽,用于项目加热用。

47.其中,优选地,s7中,所述膜电解使得得到的硝酸质量浓度为10-30%,氨水质量浓度为5-15%。

48.本领域技术人员可以通过控制所述膜电解的条件包括:硝酸铵浓度、电解槽温度、电流强度,来调节所需得到的硝酸和氨水浓度。

49.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具

体实施例进行详细描述。

50.实施例1

51.一种粉煤灰生产氧化铝且辅料循环利用的方法,如图1所示,包括:

52.(1)将粉煤灰加水后磨细至100目以下,得到矿浆,矿浆的质量百分浓度为15%,矿浆浮选出碳,得到粉煤灰尾矿浆,所述粉煤灰尾矿的化学元素组成质量分数包括:fe为1.85%;al为19.19%;si为27%;ca为4.55%;mg为0.56%;ga为160g/t。

53.(2)将所述粉煤灰尾矿浆加水浆化,再进行硝酸加压浸出反应,过滤得硝酸铝溶液和二氧化硅渣。所述硝酸加压浸出条件包括:所述粉煤灰尾矿浆与水的质量比为4:1,硝酸的质量百分浓度为20%,硝酸的加入量为所述粉煤灰尾矿浆中铝的耗酸量理论值的1.1倍,浸出温度为150℃,搅拌速率为500rpm,浸出时间为1h,加压至压强为0.3mpa。二氧化硅回收率为61%,二氧化硅渣(副产品)化学元素组成质量分数包括:fe为0.94%;al为4.12%;si为29.92%;ca为0.30%;mg为0.13%。

54.(3)向上述滤液中加入吸附剂pxs,在60℃条件下反应1h,过滤,得到除铁后的硝酸铝溶液;

55.(4)将所述硝酸铝溶液加入氨水一段沉铝,充分反应后过滤,得到氢氧化铝和滤液。一段沉铝调节包括:控制终点ph值为5.0,沉淀反应的温度为60℃,反应时间为1h。将氢氧化铝多次洗涤后在1000℃焙烧2h,得到氧化铝,氧化铝的化学元素组成质量分数包括:fe为0.087%;al为52.35%;si为0.01%;na为0.05%。铝回收率为92%。

56.(5)将所述滤液采用碳铵(碳酸氢铵)调ph二段沉钙镁,充分反应后过滤,得到钙镁渣和硝酸铵溶液。二段沉铝调节包括:控制终点ph值为10.0,沉淀反应的温度为60℃,反应时间为1h。

57.(6)将所述硝酸铵溶液采用膜电解,控制硝酸铵浓度、电解槽温度、电流强度,得到浓度为15%的硝酸和10%的氨水。

58.实施例2

59.一种粉煤灰生产氧化铝且辅料循环利用的方法,包括:

60.(1)将粉煤灰加水后磨细至100目以下,得到矿浆,矿浆的质量百分浓度为20%,矿浆浮选出碳,得到粉煤灰尾矿浆,所述粉煤灰尾矿的化学元素组成质量分数包括:fe为1.93%;al为19.37%;si为28.1%;ca为5.78%;mg为0.54%;ga为160g/t。

61.(2)将所述粉煤灰尾矿浆加水浆化,再进行硝酸加压浸出反应,过滤得硝酸铝溶液和二氧化硅渣。所述硝酸加压浸出条件包括:所述粉煤灰尾矿浆与水的质量比为3:1,硝酸的质量百分浓度为30%,硝酸的加入量为所述粉煤灰尾矿铝的耗酸量理论值的1.2倍,浸出温度为170℃,搅拌速率为500rpm,浸出时间为2h,加压至压强为0.5mpa。二氧化硅回收率为55%,二氧化硅副产品化学元素组成质量分数包括:fe为0.52%;al为3.64%;si为30.87%;ca为0.21%;mg为0.11%。

62.(3)向上述滤液中加入吸附剂pxs,在70℃条件下反应1h,过滤,得到除铁后的硝酸铝溶液;

63.(4)将所述硝酸铝溶液加入氨水一段沉铝,充分反应后过滤,得到氢氧化铝和滤液。一段沉铝调节包括:控制终点ph值为6.0,沉淀反应的温度为80℃,反应时间为2h。将氢氧化铝多次洗涤后在1000℃焙烧2h,得到氧化铝,氧化铝的化学元素组成质量分数包括:fe

为0.027%;al为52.16%;si为0.01%;na为0.04%。铝回收率为93%。

64.(5)将所述滤液采用碳铵调ph二段沉钙镁,充分反应后过滤,得到钙镁渣和硝酸铵溶液。二段沉铝调节包括:控制终点ph值为11.0,沉淀反应的温度为65℃,反应时间为1h。

65.(6)将所述硝酸铵溶液采用膜电解,控制硝酸铵浓度、电解槽温度、电流强度,得到浓度为15%的硝酸和10%的氨水。

66.实施例3

67.一种粉煤灰生产氧化铝且辅料循环利用的方法,包括:

68.(1)将粉煤灰加水后磨细至100目以下,得到矿浆,矿浆的质量百分浓度为15%,矿浆浮选出碳,得到粉煤灰尾矿浆,所述粉煤灰尾矿的化学元素组成质量分数包括:fe为1.85%;al为19.19%;si为27%;ca为4.55%;mg为0.56%;ga为160g/t。

69.(2)将所述粉煤灰尾矿浆加水浆化,再进行硝酸加压浸出反应,过滤得硝酸铝溶液和二氧化硅渣。所述硝酸加压浸出条件包括:所述粉煤灰尾矿浆与水的质量比为4:1,硝酸的质量百分浓度为30%,硝酸的加入量为所述粉煤灰尾矿中铝的耗酸量理论值的1.0倍,浸出温度为190℃,搅拌速率为500rpm,浸出时间为3h,加压至压强为0.8mpa。二氧化硅回收率为51%,二氧化硅副产品化学元素组成质量分数包括:fe为0.24%;al为2.07%;si为32.56%;ca为0.15%;mg为0.08%。

70.(3)向上述滤液中加入吸附剂a,在70℃条件下反应2h,过滤,得到除铁后的硝酸铝溶液;

71.(4)将所述硝酸铝溶液加入氨水一段沉铝,充分反应后过滤,得到氢氧化铝和滤液。一段沉铝调节包括:控制终点ph值为7.0,沉淀反应的温度为75℃,反应时间为2h。将氢氧化铝多次洗涤后在1000℃焙烧2h,得到氧化铝,氧化铝的化学元素组成质量分数包括:fe为0.012%;al为52.87%;si为0.01%;na为0.03%。铝回收率为93.8%。

72.(5)将所述滤液采用碳铵调ph二段沉钙镁,充分反应后过滤,得到钙镁渣和硝酸铵溶液。二段沉铝调节包括:控制终点ph值为11.0,沉淀反应的温度为75℃,反应时间为1h。

73.(6)将所述硝酸铵溶液采用膜电解,控制硝酸铵浓度、电解槽温度、电流强度,得到浓度为20%的硝酸和12%的氨水。

74.实施例4

75.按照实施例3的方法进行,不同的是,一段沉铝温度为100℃。

76.本实施例的铝回收率为85%,氧化铝中al为48%。

77.实施例5

78.按照实施例3的方法进行,不同的是,一段沉铝时间为3.2h。

79.本实施例的铝回收率为86%,氧化铝中al为49%。

80.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。