1.本发明涉及聚酰亚胺纤维膜制备技术领域,尤其涉及一种三维交联聚酰亚胺纤维膜的制备方法。

背景技术:

2.聚酰亚胺(polyimide,简称pi)是一类分子结构中含有酰亚胺基团的高分子化合物,其分子主链上含有的亚胺环由含二胺和二酐的化合物在非质子极性溶剂中缩聚而成。聚酰亚胺材料具有优异的热稳定性、良好的电绝缘性能,被称为“解决问题的能手”,已经发展出薄膜、复合材料、特种工程塑料、纤维、光刻胶等多种应用形式,在航空航天、电子电气、生物工程等领域有着广泛的应用。目前聚酰亚胺纳米纤维主要采用静电纺丝技术制备,所制备的聚酰亚胺纤维膜比表面积大、孔隙率高、孔径分布集中,在过滤吸附、纳米复合材料、生物防护、电化学电源等领域均有重要的应用价值。

3.然而,静电纺丝制备的聚酰亚胺纤维膜存在无纺结构蓬松而使其存在孔径过大、机械强度过低的问题,严重制约了其发展与应用。为改善其机械强度,将纤维丝之间形成交联结构成为一种简单而有效的途径。查阅相关专利,主要交联方式包括:热致微熔融交联、碱液刻蚀-热处理交联;酸性蒸汽刻蚀-热处理交联;可溶性溶剂微溶-热处理交联;纤维膜表面电纺聚烯烃纤维膜-热处理微熔融交联;聚酰胺酸溶液浸泡-热处理交联;二氧化锆多聚体浸泡-氨气处理-热处理交联等。由于静电纺丝制备技术本身特点,聚酰胺酸纤维膜的常规化学亚胺化技术已不适用于该工艺,因此上述交联方法均采用的是热亚胺化法制备。尽管上述热亚胺化法在提高静电纺丝聚酰亚胺纤维膜的机械性能方面均取得了一定效果,但对机械性能的提高十分有限。

技术实现要素:

4.本发明的目的在于提供一种三维交联聚酰亚胺纤维膜的制备方法。该方法是将纺丝得到的聚酰胺酸纤维膜经过预压延处理后在化学亚胺化混合溶剂中浸润,随后进行化学亚胺化热处理得到高机械强度的三维交联聚酰亚胺纤维膜。

5.本发明是通过以下技术方案实现的。

6.一种三维交联聚酰亚胺纤维膜的制备方法,包括如下步骤:

7.(1)聚酰胺酸纤维膜制备:采用二元酸酐和二元胺单体为原料,通过溶液缩聚合成出聚酰亚胺前驱体—聚酰胺酸溶液。采用固含量为5%~25%的聚酰胺酸溶液,在温度25℃-50℃、湿度25~50rh%,经静电纺丝制得聚酰胺酸纤维膜。

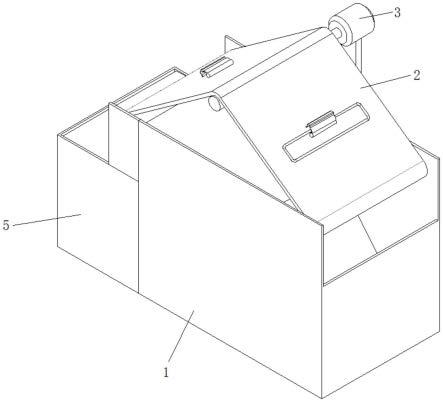

8.(2)压延处理:将步骤(1)制得的聚酰胺酸纤维膜在精密压延机中进行压延处理。

9.(3)浸渍处理:将步骤(2)制得的压延聚酰胺酸纤维膜送入由脱水剂、催化剂、溶剂组成的化学亚胺化混合溶剂中,浸渍60~300s。

10.(4)部分亚胺化:将经步骤(3)浸润处理的聚酰胺酸纤维膜经40℃、60℃、80℃三个温度段进行部分化学亚胺化处理,每个温度段停留时间分别为1~10min。

11.(5)化学亚胺化得成品:将步骤(4)部分亚胺化处理的聚酰胺酸纤维膜在350~420℃的条件下加热0~1h,进行化学亚胺化处理,得到具有三维交联结构的聚酰亚胺纤维膜。

12.进一步,所述制备方法中,步骤(2)的压延程度为原始聚酰胺酸纤维膜厚度的15%~50%。

13.进一步,所述制备方法中,步骤(3)的脱水剂、催化剂、溶剂的摩尔配比为1:0~0.8:0~0.6。

14.进一步,所述制备方法中,步骤(3)的脱水剂为乙酸酐、丙酸酐、丁酸酐、苯甲酸酐,氯代醋酸酐、溴代己二酸酐、三氟乙酸酐中任意一种或组合物。

15.进一步,所述制备方法中,步骤(3)的催化剂为吡啶及其衍生物、甲基吡啶及其衍生物、二甲基吡啶、n,n-二甲基氨基吡啶、喹啉、异喹啉中任意一种或组合物。

16.进一步,所述制备方法中,步骤(3)的溶剂为n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf),n-甲基吡咯烷酮(nmp),二甲基亚砜(dmso)中任意一种或组合溶剂。

17.进一步,所述制备方法中,步骤(5)的化学亚胺化气氛为:空气、真空、氮气、氩气中任意一种。

18.本发明基于发明人对三维交联聚酰亚胺纤维膜制备的大量系统实验研究提出。静电纺丝制备出的聚酰胺酸纤维膜为无纺蓬松结构,致使其机械强度低,孔径过大,导致其应用受到极大限制。各聚酰胺酸纤维丝之间的接触点极少,若直接采用已报道的交联工艺,仅有少量化学交联点出现,机械性能提升有限,且孔径结构调整有限。本发明首先将聚酰胺酸纤维膜进行预压延处理,使蓬松结构的各纤维丝达到物理接触,随后将压延处理的聚酰胺酸纤维膜在化学亚胺化溶剂中浸润,同步实现化学亚胺化与原位微溶解交联。可溶溶剂可使纤维丝物理接触点发生溶接,同时聚酰胺酸纤维丝直径在亚微米量级,化学亚胺化试剂可以轻易浸润至纤维丝内部,在聚酰胺酸进行化学亚胺化时,可进一步使交联点数量提升。因此通过预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法可实现聚酰亚胺纤维膜的三维交联结构,达到调控纤维膜孔隙结构,提高机械强度的目的。

19.本发明的有益效果为:

20.(1)采用预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法,构建三维交联网络结构,实现调控聚酰亚胺纤维膜孔隙结构,大幅提高机械强度的目的。

21.(2)蓬松结构的聚酰胺酸纤维丝经预压延处理后,可显著提高各纤维丝之间物理接触点数,为后续溶剂原位微溶接和化学亚胺化交联提供必要条件。

22.(3)物理接触点在微量溶剂的作用下,发生溶解接合,由物理交联转变为化学交联,提升纤维膜的机械强度。

23.(4)聚酰胺酸纤维膜在化学亚胺化试剂中浸渍,亚微米量级的纤维丝直径可轻易使化学亚胺化试剂浸润至纤维丝内部。在随后的环化脱水过程中,亦可进一步提升化学交联点数量。另外,相对于热亚胺化,化学亚胺化的环化脱水,可有效避免聚酰亚胺分子链的大量断裂,使纤维膜力学性能得到大幅提高。

24.(5)本发明工艺简单,易于操作。

附图说明

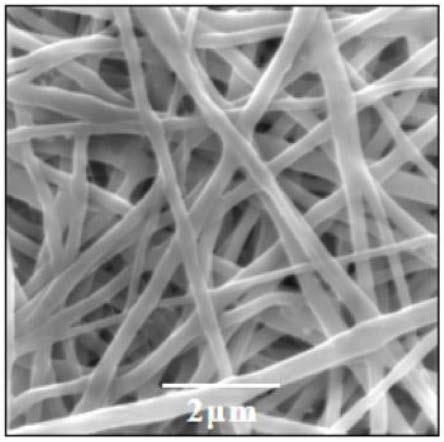

25.图1为本发明实施例1的聚酰胺酸纤维膜sem形貌图。

26.图2为本发明实施例1的经压延处理后的聚酰胺酸纤维膜sem形貌图。

27.图3为本发明实施例1的三维交联聚酰亚胺纤维膜sem形貌图。

28.图4为本发明实施例1的三维交联聚酰亚胺纤维膜的应力-应变曲线。

29.图5为本发明实施例1的三维交联聚酰亚胺纤维膜的孔径分布图。

30.图6为本发明实施例2的三维交联聚酰亚胺纤维膜的应力-应变曲线。

31.图7为本发明实施例3的三维交联聚酰亚胺纤维膜的应力-应变曲线。

32.图8为本发明对比例4的聚酰亚胺纤维膜的应力-应变曲线。

33.图9为本发明对比例5的聚酰亚胺纤维膜的应力-应变曲线。

34.图10为本发明对比例6的聚酰亚胺纤维膜sem形貌图。

35.图11为本发明对比例6的聚酰亚胺纤维膜的应力-应变曲线。

36.图12为本发明对比例6的聚酰亚胺纤维膜的孔径分布图。

具体实施方式

37.下面结合具体实施例,进一步阐述发明。应该说明的是:以下实施例仅用以说明本发明而并非限制本发明所描述的技术方案。因此,尽管本说明书参照下述的实施例对本发明已进行了详细的说明,但是,本领域的技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围当中。

38.实施例1。

39.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。采用固含量为6.5wt%聚酰胺酸溶液,经静电纺丝制得聚酰胺酸纤维膜。将其经精密压延机进行压延处理,厚度变为原膜的15%。随后将压延后的聚酰胺酸纤维膜在由醋酸酐:异喹啉:dmac摩尔比为1:0.4:0.12的化学亚胺化混合溶剂中,浸渍120s后,在烘箱中经过40℃&7min—60℃&7min—80℃&7min三个温度段进行部分亚胺化处理。然后,将上述制得的部分亚胺化样品放入马弗炉中,升温至350℃,保温30min,获得具有三维交联结构的聚酰亚胺纤维膜。图1为聚酰胺酸纤维膜sem形貌图。图2为经压延处理后的聚酰胺酸纤维膜sem形貌图。图3为三维交联聚酰亚胺纤维膜sem形貌图。图4为三维交联聚酰亚胺纤维膜的应力-应变曲线。图5为三维交联聚酰亚胺纤维膜的孔径分布图。静电纺丝聚酰胺酸纤维膜为无纺蓬松结构,经压延处理后,各聚酰胺酸纤维丝间的物理交联点明显增多。经预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法获得的聚酰亚胺纤维膜具有良好的三维网络结构。具有三维网络结构的聚酰亚胺纤维膜抗拉强度为95.5mpa。

40.实施例2。

41.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。采用固含量为6.5wt%聚酰胺酸溶液,经静电纺丝制得聚酰胺酸纤维膜。将其经精密压延机进行压延处理,厚度变为原膜的25%。随后将压延后的聚酰胺酸纤维膜在由醋酸酐:异喹啉:dmac摩尔比为1:0.4:0.12的化学亚胺化混合溶剂中,浸渍120s后,在烘箱中经过40℃&7min—60℃&7min—80℃&7min三个温度段进行部分亚胺化处理。然后,将上述制得的部分亚胺化样品放入马弗炉中,

升温至350℃,保温30min,获得具有三维交联结构的聚酰亚胺纤维膜。图6为三维交联聚酰亚胺纤维膜的应力-应变曲线。静电纺丝聚酰胺酸纤维膜为无纺蓬松结构,经压延处理后,各聚酰胺酸纤维丝间的物理交联点明显增多。经预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法获得的聚酰亚胺纤维膜具有良好的三维网络结构。具有三维网络结构的聚酰亚胺纤维膜抗拉强度为74.3mpa。

42.实施例3。

43.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,合成聚酰胺酸胶液。采用固含量为6.5wt%聚酰胺酸溶液,经静电纺丝制得聚酰胺酸纤维膜。将其经精密压延机进行压延处理,厚度变为原膜的20%。随后将压延后的聚酰胺酸纤维膜在由醋酸酐:异喹啉:dmac摩尔比为1:0.4:0.12的化学亚胺化混合溶剂中,浸渍120s后,在烘箱中经过40℃&7min—60℃&7min—80℃&7min三个温度段进行部分亚胺化处理。然后,将上述制得的部分亚胺化样品放入马弗炉中,升温至350℃,保温30min,获得具有三维交联结构的聚酰亚胺纤维膜。图7为三维交联聚酰亚胺纤维膜的应力-应变曲线。静电纺丝聚酰胺酸纤维膜为无纺蓬松结构,经压延处理后,各聚酰胺酸纤维丝间的物理交联点明显增多。经预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法获得的聚酰亚胺纤维膜具有良好的三维网络结构。具有三维网络结构的聚酰亚胺纤维膜抗拉强度为88.6mpa。

44.对比例4。

45.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,制得聚酰胺酸胶液。采用固含量为6.5wt%聚酰胺酸溶液,经静电纺丝制得聚酰胺酸纤维膜。将其在由醋酸酐:异喹啉摩尔比为1:0.4的化学亚胺化混合溶剂中,浸渍120s后,在烘箱中经过40℃&7min—60℃&7min—80℃&7min三个温度段进行部分亚胺化处理。然后,将上述制得的部分亚胺化样品放入马弗炉中,升温至350℃,保温30min,获得具有三维交联结构的聚酰亚胺纤维膜。图8为聚酰亚胺纤维膜的应力-应变曲线。对制备的聚酰亚胺纤维膜进行力学强度测定,其抗拉强度值为48.3mpa。

46.对比例5。

47.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,制得聚酰胺酸胶液。采用固含量为6.5wt%聚酰胺酸溶液,经静电纺丝制得聚酰胺酸纤维膜。将其在由醋酸酐:异喹啉:dmac摩尔比为1:0.4:0.06的化学亚胺化混合溶剂中,浸渍120s后,在烘箱中经过40℃&7min—60℃&7min—80℃&7min三个温度段进行部分亚胺化处理。然后,将上述制得的部分亚胺化样品放入马弗炉中,升温至350℃,保温30min,获得具有三维交联结构的聚酰亚胺纤维膜。图9为聚酰亚胺纤维膜的应力-应变曲线。对制备的聚酰亚胺纤维膜进行力学强度测定,其抗拉强度值为55.1mpa。

48.对比例6。

49.分别以均苯四酸二酐(pmda)和4,4

’‑

二氨基二苯醚(oda)为二酐和二胺单体,n,n-二甲基乙酰胺(dmac)为有机溶剂,经缩聚反应,制得聚酰胺酸胶液。采用固含量为8wt%聚酰胺酸溶液,经静电纺丝制得聚酰胺酸纤维膜。将其直接放入马弗炉中,按照80℃、150℃、250℃、350℃各保温1h的工艺进行处理,获得热亚胺化聚酰亚胺纤维膜。图10为聚酰亚胺纤

维膜sem形貌图。图11为聚酰亚胺纤维膜的应力-应变曲线。图12为聚酰亚胺纤维膜的孔径分布图。静电纺丝聚酰胺酸纤维膜为无纺蓬松结构,未经预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法获得的聚酰亚胺纤维膜未形成三维网络结构。对制备的聚酰亚胺纤维膜进行力学强度测定,其抗拉强度值为9.9mpa。

50.表一 实施例综合性能对比表汇总

[0051][0052]

对比例4为未压延且无溶剂的化学亚胺化交联聚酰亚胺纤维膜;对比例5为未压延的溶剂原位微溶接-化学亚胺化交联聚酰亚胺纤维膜;对比例6为未压延热亚胺化法制备的聚酰亚胺纤维膜。

[0053]

综上所述,本发明通过预压延-溶剂原位微溶接-化学亚胺化交联相结合的三重交联法,可大幅度提高静电纺丝聚酰胺酸纤维膜的机械强度,且纤维孔隙结构可得到有效调控,是一种制备高强聚酰亚胺纤维膜的有效方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。