1.本发明涉及植物纤维增强处理技术领域,尤其涉及一种界面增强连续植物纤维单元的制备方法。

背景技术:

2.随着科学技术的发展,人们对绿色材料逐渐重视,尤其是植物纤维替代矿物纤维成为双碳减排的方式之一。但天然植物纤维的均匀性和力学性能并不能满足使用要求,原因是连续植物纤维单元受自身结构影响(如图1所示)存在如下缺陷:1)纤维之间会存在滑移,使纤维的自身强度难以完全发挥,力学强度下降(如图2所示);2)植物纤维中的薄壁细胞的自身破坏和薄壁细胞之间滑移共同导致了纤维间的滑移破坏(如图3所示)。使得所述连续植物纤维单位的均匀性难以调控。进而难以获得连续性与力学性能稳定的植物纤维。

技术实现要素:

3.本发明的目的在于提供一种界面增强连续植物纤维单元的制备方法,所述制备方法可以低成本对植物细胞壁进行界面增强,成功制备得到高模(拉伸模量)高强连续植物纤维单元。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种界面增强连续植物纤维单元的制备方法,包括以下步骤:

6.将连续植物纤维进行改性处理,得到改性植物纤维;

7.将所述改性植物纤维在浸胶液中进行浸渍处理后,挤胶,得到植物纤维树脂体系;

8.将所述植物纤维树脂体系进行固化,得到所述界面增强连续植物纤维单元;

9.所述浸胶液为热固性树脂浸胶液、热塑性树脂浸胶液或无机盐胶黏剂;

10.所述浸渍处理为罗拉浸渍或真空浸渍。

11.优选的,所述连续植物纤维为以天然植物纤维为原料制备得到的连续植物纤维束、连续植物纤维毡、连续植物纤维网、连续植物纤维布或连续植物纤维带。

12.优选的,所述改性处理的方式为过热蒸汽喷蒸、碱液氧化、纳米颗粒原位浸渍、高锰酸盐处理、乙酰化处理或离子蚀刻处理;

13.所述碱液氧化采用的碱液溶质包括氢氧化钠、氢氧化钙和氢氧化钾中的一种或几种;

14.所述纳米颗粒原位浸渍采用的纳米颗粒包括纳米碳酸钙、碳纳米管、纳米氮化硼和纳米碳化硅中的一种或几种。

15.优选的,以质量份数计,所述热固性树脂浸胶液包括:20~60份的热固性树脂,1~30份的固化剂和1~130份的助剂;

16.所述助剂包括玻璃微珠、促进剂、界面改性剂、稀释剂、抗氧剂、紫外线吸收剂、增韧剂、阻燃剂和触变剂中的一种或几种。

17.优选的,以质量份数计,所述热塑性树脂浸胶液包括:80~100份的热塑性树脂和1

~130份助剂;

18.所述助剂包括玻璃微珠、促进剂、界面改性剂、稀释剂、抗氧剂、紫外线吸收剂、增韧剂、阻燃剂和触变剂中的一种或几种。

19.优选的,所述无机盐胶黏剂包括硅酸盐胶黏剂、磷酸盐胶黏剂、硼酸盐胶黏剂和硫酸盐胶黏剂的一种或几种。

20.优选的,所述无机盐胶黏剂包括硅酸盐胶黏剂、磷酸盐胶黏剂、硼酸盐胶黏剂、硫酸盐胶黏剂的一种或几种。

21.优选的,所述罗拉浸渍的预加张力为1~20n,温度为50~200℃,压力为2~10mpa;

22.所述真空浸渍的负压压力为0.1~3.5mpa,温度为50~200℃,时间为1~600min。

23.优选的,所述挤胶的方式为冷压挤胶或挤胶辊挤胶;

24.所述挤胶辊挤胶的压力为0.8~100mpa,转速为5~500mm/min。

25.所述冷压挤胶的冷压压力为0.8~100mpa。

26.优选的,所述固化的温度为80~150℃,时间为30~300min。

27.优选的,所述植物纤维树脂体系的浸胶量为5~25wt%。

28.本发明提供了一种界面增强连续植物纤维单元的制备方法,包括以下步骤:将连续植物纤维进行改性处理,得到改性植物纤维;将所述改性植物纤维在浸胶液中进行浸渍处理后,挤胶,得到植物纤维树脂体系;将所述植物纤维树脂体系进行固化,得到所述界面增强连续植物纤维单元;所述浸胶液为热固性树脂浸胶液、热塑性树脂浸胶液或无机盐胶黏剂;所述浸渍处理为罗拉浸渍或真空浸渍。本发明将所述连续植物纤维进行改性处理后,可以使所述连续植物纤维中的单纤维与薄壁细胞之间、薄壁细胞的天然结构都受到破坏,且随着浸胶液的浸润,破坏部分的裂纹被强度更高的浸胶液填充,固化后形成了以植物纤维为主的高模高强的复合材料。

附图说明

29.图1为现有连续植物纤维单元的结构示意图;

30.图2为现有连续植物纤维单元中的纤维之间出现滑移现象的示意图;

31.图3为现有连续植物纤维单元中的纤维薄壁细胞破坏以及薄壁细胞之间滑移的示意图;

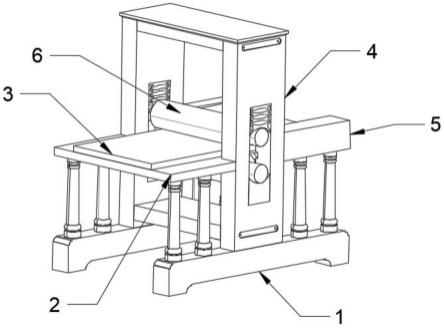

32.图4为本发明所述罗拉浸渍的流程示意图和薄壁细胞变化示意图;

33.图5为本发明所述真空浸渍的流程示意图和薄壁细胞变化示意图。

具体实施方式

34.本发明提供了一种界面增强连续植物纤维单元的制备方法,包括以下步骤:

35.将连续植物纤维进行改性处理,得到改性植物纤维;

36.将所述改性植物纤维在浸胶液中进行浸渍处理后,挤胶,得到植物纤维树脂体系;

37.将所述植物纤维树脂体系进行固化,得到所述界面增强连续植物纤维单元;

38.所述浸胶液为热固性树脂浸胶液、热塑性树脂浸胶液或无机盐胶黏剂;

39.所述浸渍处理为罗拉浸渍或真空浸渍。

40.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

41.本发明将连续植物纤维进行改性处理,得到改性植物纤维。

42.在本发明中,所述连续植物纤维优选为以天然植物纤维为原料制备得到的连续植物纤维束、连续植物纤维毡、连续植物纤维网、连续植物纤维布或连续植物纤维带。本发明对所述制备的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述连续植物纤维具体为麻绳、竹原纤维(参考公开号为cn110592685a的专利制备)、连续竹纤维(参考公开号为cn112878074a的专利制备)或竹篾(参考公开号为cn110587740a的专利制备)。

43.在本发明中,所述改性处理的方式优选为热蒸汽喷蒸、碱液氧化、纳米颗粒原位浸渍、高锰酸盐处理、乙酰化处理或离子蚀刻处理。

44.在本发明中,热蒸汽喷蒸的时间优选为1~100min,更优选为10~30min;温度优选为25~200℃,更优选为70~120℃;湿度优选为25~100%,更优选为70~100%。在本发明中,所述热蒸汽喷蒸的过程优选为:将连续植物纤维置于蒸汽装置中,升温至90~~150℃,干燥至绝干,处理时间90min;在绝干过程中应适当喷蒸,降温至60~80℃,调整含水率到4%~8%,出窑。

45.在本发明中,所述碱液氧化采用的碱液优选包括碱和水,所述碱和水的质量比优选为(5~50):(1000~4000),更优选为(10~30):(1000~2000)。在本发明中,所述碱包括氢氧化钠、氢氧化钙和氢氧化钾中的一种或几种;所述水优选为蒸馏水。在本发明中,所述碱液氧化优选为将所述连续植物纤维在碱液中进行浸渍;所述连续植物纤维与碱液中的碱的质量比优选为(10~1000):(5~50),更优选为(50~200):(50~200)。在本发明中,所述浸渍的温度优选为25~100℃,更优选为45~70℃;时间优选为1~100min,更优选为10~30min。

46.在本发明中,所述纳米颗粒原位浸渍采用的浸渍液优选包括纳米颗粒和水;所述纳米颗粒和溶剂的质量比优选为(5~5000):(1000~4000),更优选为(10~100):(1000~2000)。在本发明中,所述纳米颗粒原位浸渍采用的纳米颗粒优选包括纳米碳酸钙、碳纳米管、纳米氮化硼和纳米碳化硅中的一种或几种;所述水优选包括蒸馏水。在本发明中,所述连续植物纤维和纳米颗粒的质量比优选为(10~1000):(5~5000),更优选为(50~200):(10~100)。在本发明中,所述纳米颗粒原位浸渍优选为将所述连续植物纤维在浸渍液中进行浸渍。在本发明中,所述浸渍优选在搅拌的条件下进行;所述搅拌的速度优选为10~100r/min,更优选为50~70r/min;所述搅拌的时间优选为10~100min,更优选为20~50min。

47.本发明对所述高锰酸盐处理、乙酰化处理和离子蚀刻处理的过程和条件没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

48.得到改性植物纤维后,本发明将所述改性连续植物纤维在浸胶液中进行浸渍处理后,挤胶,得到植物纤维树脂体系。

49.在本发明中,以质量份数计,所述热固性树脂浸胶液优选包括20~60份的热固性树脂,更优选为30~50份,最优选为35~45份。在本发明中,所述热固性树脂优选包括环氧树脂、不饱和聚酯、脂溶性酚醛树脂、氨基树脂和聚氨酯树脂中的一种或几种;所述环氧树脂优选为双酚a型环氧树脂和/或酚醛环氧树脂;所述不饱和聚酯优选为邻苯不饱和聚酯、对苯不饱和聚酯和间苯型不饱和聚酯中的一种或几种;所述酚醛树脂优选为脂溶性酚醛树

脂、醇溶性酚醛树脂和水溶性酚醛树脂中的一种或几种;所述氨基树脂优选为脲醛树脂和/或三聚氰胺树脂;所述聚氨酯树脂优选为聚醚型聚氨酯树脂、聚酯型聚氨酯树脂和聚碳酸酯型聚氨酯树脂中的一种或几种。当所述热固性树脂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

50.以所述热固性树脂的质量份数为基准,本发明所述的热固性树脂浸胶液优选包括1~30份的固化剂,优选为5~25份,更优选为10~20份。在本发明中,所述固化剂优选为氨酚醛树脂固化剂、聚酰胺固化剂、酸酐固化剂和胺类固化剂中的一种或几种;当所述固化剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

51.以所述热固性树脂的质量份数为基准,本发明所述的热固性树脂浸胶液优选包括1~130份的助剂,更优选为20~100份,最优选为40~80份。在本发明中,所述助剂优选包括玻璃微珠、促进剂、界面改性剂、稀释剂、抗氧剂、紫外线吸收剂、增韧剂、阻燃剂和触变剂中的一种或几种;所述促进剂优选为胺类、酚类、取代脲和咪唑促进剂中的一种或几种;所述界面改性剂优选为kh550和/或kh560;所述稀释剂优选为苯乙烯、丙酮、甲苯、二甲苯和缩水甘油醚中的一种或几种;所述抗氧剂优选为酚类抗氧化剂和/或胺类抗氧化剂;所述紫外线吸收剂优选为水杨酸酯类紫外线吸收剂、二苯甲酮类紫外线吸收剂、苯并三唑类紫外线吸收剂、取代丙烯腈类紫外线吸收剂和三嗪类紫外线吸收剂中的一种或几种;所述增韧剂优选为聚硫橡胶、液体硅橡胶、聚醚、聚砜、聚酰亚胺、纳米碳酸钙和纳米二氧化钛中的一种或几种;所述阻燃剂优选为氮系阻燃剂、磷系阻燃剂和无机阻燃剂中的一种或几种,所述无机阻燃剂优选为氢氧化铝;所述触变剂优选为气相二氧化硅、有机膨润土、氢化蓖麻油和聚酰胺蜡中的一种或几种;当所述助剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。在本发明的具体实施例中,所述助剂具体为质量比为8:0.5:2的间苯二酚、界面改性剂kh560和碳酸钙,质量比为1:20:1的kh550、端氨基丁腈橡胶和二甲基咪唑和质量比为100:1:0.1的聚乙烯、kh560和氢氧化铝粉末。

52.在本发明中,所述热固性树脂浸胶液的制备方法优选包括:将热固性树脂加热至液态后,依次与固化剂和助剂混合。在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

53.在本发明中,以质量份数计,所述热塑性树脂浸胶液优选包括80~100份的热塑性树脂,更优选为85~95份,最优选为88~92份。在本发明中,所述热塑性树脂优选包括聚甲醛、聚乙烯、聚氯乙烯、聚丙烯、聚苯乙烯和聚乳酸中的一种或几种;当所述热塑性树脂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

54.以所述热塑性树脂的质量份数计,本发明所述热塑性树脂浸胶液优选包括1~130份助剂,更优选为30~100份,最优选为50~80份。在本发明中,所述助剂优选包括玻璃微珠、促进剂、界面改性剂、稀释剂、抗氧剂、紫外线吸收剂、增韧剂、阻燃剂和触变剂中的一种或几种;所述促进剂优选为胺类、酚类、取代脲和咪唑促进剂中的一种或几种;所述界面改性剂优选为kh550和/或kh560;所述稀释剂优选为苯乙烯、丙酮、甲苯、二甲苯和缩水甘油醚中的一种或几种;所述抗氧剂优选为酚类抗氧化剂和/或胺类抗氧化剂;所述紫外线吸收剂

优选为水杨酸酯类紫外线吸收剂、二苯甲酮类紫外线吸收剂、苯并三唑类紫外线吸收剂、取代丙烯腈类紫外线吸收剂和三嗪类紫外线吸收剂中的一种或几种;所述增韧剂优选为聚硫橡胶、液体硅橡胶、聚醚、聚砜、聚酰亚胺、纳米碳酸钙和纳米二氧化钛中的一种或几种;所述阻燃剂优选为氮系阻燃剂、磷系阻燃剂和无机阻燃剂中的一种或几种,所述无机阻燃剂优选为氢氧化铝;所述触变剂优选为气相二氧化硅、有机膨润土、氢化蓖麻油和聚酰胺蜡中的一种或几种;当所述助剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。在本发明的具体实施例中,所述助剂具体为质量比为1:0.1的界面改性剂kh560和阻燃剂。

55.在本发明中,所述热塑性树脂浸胶液的制备方法优选包括:将热塑性树脂加热至熔融态后,与助剂混合。在本发明中,所述混合优选在搅拌的条件下进行,本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

56.在本发明中,所述无机盐胶黏剂优选包括硅酸盐胶黏剂、磷酸盐胶黏剂、硼酸盐胶黏剂和硫酸盐胶黏剂的一种或几种;当所述无机盐胶黏剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。本发明对所述硅酸盐胶黏剂、磷酸盐胶黏剂、硼酸盐胶黏剂和硫酸盐胶黏剂的具体种类和组成没有任何特殊的限定,采用本领域技术人员熟知的种类和组成即可。

57.在本发明中,所述浸渍处理优选为罗拉浸渍或真空浸渍。

58.在本发明中,所述罗拉浸渍的预加张力优选为1~20n,更优选为5~15n,最优选为8~12n;压力优选为2~10mpa,更优选为2~5mpa,最优选为2~3mpa;温度优选为50~200℃,更优选为80~160℃,最优选为100~130℃。

59.在本发明中,所述罗拉浸渍的流程示意图和薄壁细胞变化示意图如图4所示,具体为连续纤维(以束状纤维为例)浸入浸胶槽中,通过罗拉辊的时候薄壁细胞受到压缩,内部空气排出,出辊后薄壁细胞形状恢复,内部负压使得增强机体浸入细胞空腔;通过对罗拉辊时薄壁细胞再次受到压缩,内部多余空气随着增强基体排除,出辊后薄壁细胞形状再次恢复,内部负压使得增强基体再次充满细胞空腔;通过第三对罗拉辊(后续的挤胶辊进行挤胶的过程)时大部分增强基体被基础,使得剩余的增强基体均匀分布在薄壁细胞内部与表面,固化后原本的弱界面被树脂填充。

60.在本发明中,所述真空浸渍的负压压力优选为0.1~3.5mpa,更优选为0.5~3.0mpa,最优选为1.0~2.0mpa;温度优选为50~200℃,更优选为80~160℃,最优选为100~130℃;时间优选为1~600min,更优选为10~100min,最优选为13~60min。

61.在本发明中,所述真空浸渍的流程示意图和薄壁细胞变化示意图如图5所示,具体为连续纤维(以竹原纤维为例)浸入胶槽(充满液体的增强基体);通过真空处理,使得内部空气被高负压环境吸出,使得增强基体充满细胞空腔;随之将处理后的纤维取出,置于冷压机中,通过受压将大部分增强基体被挤出,使得剩余的增强基体均匀分布在薄壁细胞内部与表面,固化后对原本的弱界面被树脂填充。

62.在本发明中,所述高压罗拉浸渍或真空浸渍的作用,改性纤维后,纤维与薄壁细胞、薄壁细胞之间的弱作用力被破坏,之间破损形成孔隙或裂纹;随着浸渍工艺的进行,破坏部分的孔隙或裂纹被强度更高的胶液填充,固化后(强作用力)形成了以纤维为主的高强度复合材料。

63.在本发明中,所述挤胶的方式优选为冷压挤胶或挤胶辊挤胶;所述挤胶辊挤胶的压力优选为0.8~100mpa,更优选为1.0~10mpa,最优选为2~8mpa;转速优选为5~500mm/min,更优选为20~200mm/min,最优选为50~150mm/min。所述冷压挤胶的冷压压力优选为0.8~100mpa,更优选为1.0~10mpa,最优选为2~8mpa;时间优选为0.1~20min,更优选为0.1~2min。

64.在本发明中,所述植物纤维树脂体系中植物纤维的浸胶量优选为5~25wt%,更优选为10~20wt%,最优选为13~16wt%。

65.得到植物纤维树脂体系后,本发明将所述植物纤维树脂体系进行固化,得到所述界面增强连续植物纤维单元。

66.在本发明中,所述固化的温度优选为80~150℃,更优选为100~130℃,最优选为110~120℃;时间优选为30~300min,更优选为50~200min,最优选为100~150min。

67.所述固化完成后,本发明还优选包括冷却,所述冷却后的温度优选为20~60℃,更优选为30~50℃,最优选为35~45℃。

68.下面结合实施例对本发明提供的界面增强连续植物纤维单元单元的制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

69.实施例1~3和对比例1~2中的拉伸性能测试参考astm d368的标准进行;

70.实施例1

71.将液态环氧树脂e56加热至50℃后,依次加入氨酚醛树脂固化剂、间苯二酚促进剂、界面改性剂kh560和碳酸钙(液态环氧树脂e56、氨酚醛树脂、间苯二酚、kh560和碳酸钙的质量比为100:20:8:0.5:2),搅拌至混料均匀,得到环氧树脂浸渍液;

72.参考公开号为cn110587740a的专利中实施例7的制备过程制备得到的厚度为1mm,定宽为5mm的竹篾;

73.将10重量份的所述竹篾在200重量份的氢氧化钠溶液(氢氧化钠和蒸馏水的质量比为6:194)中进行浸渍1h后,用去离子水洗涤至中性,]得到改性竹篾;

74.将所述改性竹篾在所述环氧树脂浸渍液中进行罗拉浸渍,所述罗拉辊的压力为2mpa,速度为50mm/min,预加张力为10n,温度为60℃;罗拉浸渍完成后,通过挤胶辊进行挤胶(压力为2mpa),90℃固化20min,冷却收卷,得到所述界面增强连续植物纤维单元单元(树脂含量为10wt%,拉伸强度为500

±

50mpa,拉伸模量为35

±

3gpa)。

75.实施例2

76.将液态环氧树脂e54加热至50℃后,依次加入聚酰胺固化剂、界面改性剂kh550、端氨基丁腈橡胶增韧剂和二甲基咪唑促进剂(液态环氧树脂e54、聚酰胺、kh550、端氨基丁腈橡胶和二甲基咪唑的质量比为100:25:1:20:1),搅拌至混料均匀,得到环氧树脂浸渍液;

77.参考公开号为cn110592685a的专利中实施例1的制备过程制备得到的竹原纤维;

78.将100重量份的竹原纤维和2000重量份的水搅拌混合后,所述搅拌混合的速率为60r/min,时间为30min;加入10重量份的纳米碳酸钙后进行浸渍搅拌,所述搅拌的速度为60r/min,时间为25min,得到改性竹原纤维;

79.将所述改性竹原纤维在所述环氧树脂浸渍液中进行真空浸渍,所述真空浸渍在真空箱中进行,温度为55℃,负压为1.5mpa,时间为15min;真空浸渍完成并充分去除气泡后,通过冷压挤胶的方式进行挤胶(压力为2mpa),100℃固化40min,得到所述界面增强连续植

物纤维单元单元(树脂含量为8wt%,拉伸强度为1900

±

150mpa,拉伸模量为31

±

3gpa)。

80.实施例3

81.将聚乙烯加热至130℃熔融后,加入界面改性剂kh560和氢氧化铝粉末(聚乙烯、kh560和氢氧化铝粉末的质量比为100:1:0.1),搅拌至混料均匀,得到聚乙烯浸渍液;

82.参考公开号为cn112878074a的专利中实施例2的制备过程制备得到的连续竹纤维;

83.将所述连续竹纤维进行改性处理,所述改性处理的过程为乙酰化处理;得到改性连续竹纤维;

84.将所述改性连续竹纤维在所述乙烯浸渍液中进行罗拉浸渍,所述罗拉辊的压力为2mpa,速度为10mm/min,预加张力为5n,温度为130℃;罗拉浸渍完成后,通过挤胶辊进行挤胶(压力为2mpa),冷却收卷,得到所述界面增强连续植物纤维单元单元(树脂含量为15wt%,拉伸强度为50

±

4mpa,拉伸模量为0.5

±

0.02gpa)。

85.实施例4

86.将磷酸钠胶黏剂搅拌至均匀粘度备用;

87.参考公开号为cn112878074a的专利中实施例2的制备过程制备得到的连续竹纤维;

88.将所述连续竹纤维进行改性处理,所述改性处理的过程为乙酰化处理;得到改性连续竹纤维;

89.将所述改性连续竹纤维在所述磷酸钠胶黏剂中进行进行室温真空浸渍,所述真空浸渍在真空箱中进行,负压为2mpa,时间为15min;真空浸渍完成并充分去除气泡后,通过冷压挤胶的方式进行挤胶(压力为2.5mpa),常温静置固化,得到所述界面增强连续植物纤维单元单元(胶液含量为16wt%,拉伸强度为56

±

3mpa,拉伸模量为0.6

±

0.04gpa)。

90.本实施例1(拉伸强度为500mpa,拉伸模量为35gpa,浸胶量10%)

91.对比例1

92.参考cn110936515a中实施例5,竹篾热塑性预浸料的拉伸强度为100mpa,拉伸模量为7gpa,浸胶量70%)。

93.对比例2

94.参考cn 110587740a中实施例7,竹篾的平均拉伸强度为293mpa。

95.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。