1.本发明涉及轴承他全碳化物细化领域,具体涉及一种平底型轴承套圈碳化物细化方法。

背景技术:

2.轴承在高档轿车制造、重型装备等重大装备领域和高铁运输、风力发电、航空航天等新兴产业领域具有十分广泛的应用,是机器最重要的关键基础件之一,被称为“高端装备的关节”。轴承的破坏主要有两种形式:占主要地位的接触疲劳破坏和占次要地位的磨损破坏。轴承一般在多次循环接触疲劳应力以及滑动磨损的恶劣环境中工作并需要承受静态及循环载荷,需要轴承具有高抗摩擦磨损性、抗塑性变形、高旋转精度及尺寸精度并同时要有长的使用寿命和高可靠性。随着我国的快速发展,对轴承便有了更多、更高的要求。作为轴承制作的原材料,所需轴承钢的性能要求也随之提高。因此,提升轴承钢材质量是我国轴承产业发展的迫切需要。

3.经过多年的发展,轴承钢已形成了高碳铬轴承钢、高温轴承钢等多种系列。我国的轴承钢产量近年来呈现爆炸式增长,轴承钢质量与国外发达国家的差距也一直在缩小。我国通过对国外先进设备的引进和生产技术的学习,生产水平大幅提升,一些企业生产的轴承质量已接近国际质量标准。兴澄特钢、北满特钢、宝钢特钢等多家生产企业更是先后获得了 fag、skf、nsk 和 timken 等国际知名轴承公司的认证,成为它们的材料供应商。就整个行业生产水平和质量而言,我国与国际先进水平尚有一定差距。与国外轴承钢产品质量相比,碳化物是一个比较突出的问题。

4.轴承钢的质量评价因素主要有两个,一个是轴承钢的纯净度,一个是轴承钢中的碳化物。决定高品质轴承钢的一个重要因素是轴承钢中碳化物的均匀性,主要指钢中碳化物的形状、分布以及大小的均匀化程度。由于高碳铬轴承钢在综合性能、价格等方面的优势,使其成了轴承钢中使用量最大的钢种。而高碳铬轴承钢属于过共析钢,有相当数量的碳化物,这些碳化物颗粒大小及分布状态,对轴承的耐磨性及疲劳寿命都有很重要的影响。

5.轴承失效的主要原因是疲劳和磨损,而碳化物形状和分布是轴承寿命的重要影响因素。碳化物硬度高且脆,在轴承钢的服役条件下,大颗粒的碳化物会导致应力集中。当应力集中超过材料本身强度,会出现疲劳剥落和微裂纹等缺陷,影响轴承的使用,降低轴承寿命,甚至直接失效。

6.碳化物主要分为液析碳化物、带状碳化物和网状碳化物。在高碳铬轴承钢的三种碳化物中,碳化物液析是对其危害最严重的一种。首先,由于液析碳化物颗粒大,硬度和脆性高,处在表层容易剥落,在使用过程中会加快轴承的磨损;其次,液析碳化物在晶粒内部是引起疲劳裂纹产生的根源,会导致轴承零件的疲劳寿命大幅下降,其对轴承的危害与钢中脆性夹杂物相当;同时,当对轴承零件进行热处理时,它又是造成淬火裂纹产生的导火线。带状碳化物对轴承钢的危害主要表现在:轴承钢在淬火加热过程中,带状组织会增加钢的过热敏感性,易造成开裂;高、低碳带之间的显微硬度差加大,从而使接触疲劳寿命下降,

而且这种成分和性能的不均匀还影响成品零件的尺寸稳定性;对轴承钢进行退火处理时,由于带状碳化物的影响很难得到均匀的珠光体组织;轴承钢的组织和硬度也会由于带状碳化物的存在而在淬火后变得不均匀。网状碳化物的存在对轴承钢的危害主要有两点:(1) 当对轴承钢进行研磨处理时会出现龟裂。(2) 当网状组织严重时,对其进行球化退火处理时很难将其除去,甚至会保留到淬火组织中产生裂纹;即使在淬火过程中没有裂纹产生,但在以后的使用过程中网状碳化物也将是疲劳裂纹的发源地。对过共析钢而言,存在大量碳化物是必然的,特别是网状碳化物,在生产过程中,关键是解决碳化物的形态和分布的问题。目前,随着先进冶炼设备和工艺水平的应用,碳化物的液析和带状问题基本消除,而网状碳化物级别超标问题依然突出,是目前国内轴承钢生产厂商遇到的普遍问题。

7.针对目前网状碳化物级别普遍超标的问题,国内外进行了较多的研究,并取得了一定的成果。通过总结,目前对于避免网状结构的产生常用措施主要有:(1)控制轴承钢中cr等元素的含量在一定水平区间;(2)尽可能地减轻钢的偏析程度,尽量使其降到最低;(3) 在轧制过程中采取低温终轧的措施;(4) 高温终轧,轧后进行快冷;(5) 如果网碳严重,可以采用正火处理。正火工艺可以有效改善网碳程度,但此工艺的采用不仅使工序增加变得繁琐,还会出现碳化物粒度不均的问题,故企业基本上不再采用此工艺。为了使轴承钢中碳化物均匀细小分布,多采用锻造和热处理相配合的形式,目前主要有两种方案:第一种方案是对轴承套圈进行锻造后控制冷却速度。这种方案是对锻造后钢材进行快冷,快速通过碳化物析出温度区间,强烈抑制碳化物的析出,改善碳化物的分布情况。

8.钱东升2013年对一种轴承环组织细匀化控轧控冷方法进行了研究,具体流程为:

①

在950℃-1050℃锻造成环坯。

9.②

在控制变形量为30%-60%、变形速度为1.1-1.5m/s和变形温度为800℃-850℃下环轧成轴承环。

10.③

将热轧轴承环浸入60℃-80℃的冷却水中冷却至400℃~ 500℃温度,取出后利用风机吹风冷却至室温。

11.第二种方案是通常在锻造后增加热处理流程,通过控制工艺参数、冷却方式或进行多次热处理,以获得分布均匀的细小碳化物。

12.2010年雷建中对gcr15制作轴承套圈的控锻控冷加工工艺进行了研究,具体流程为:在850-950℃终锻完成,冷却液中浮冷,出液温度350-550℃,加热450

ꢀ‑

550℃时,保温1h-3h后出炉空冷至室温,再加热650-680℃时,保温lh,继续加热740-780℃时保温2-3h后开始降温至680-690℃时保温2-4h,最后以30℃/h的速度降温至550-600℃时随炉空冷至室温。

13.采用锻后控制冷却速度的方式时,对冷却方式和冷却介质多有要求,实用性受到一定的限制。采用锻后增加热处理流程的方式时,由于火次的增加,效率降低,成本提高,能耗增加,周期变长。而热处理的方式和介质也多有限制。

技术实现要素:

14.为了解决上述问题,本发明提供一种采用火次少、周期短的热处理和锻造工艺,提升效率,降低能耗,缩短周期,采用合理的热处理工艺,操作简易,减少对冷却方式和冷却介质要求的一种平底型轴承套圈碳化物细化方法。

15.本发明一种平底型轴承套圈碳化物细化方法,包括以下步骤:第一步,对轴承棒材加温至950℃-1050℃,进行斜轧穿孔管型锻造,锻造成管材后,空冷至750℃-850℃,保温1h-3h,后炉冷至室温;第二步,在室温下切割对斜轧穿孔管材进行切割,将切割后的试样在室温下进行轴向闭式辗压成型锻造,得到轴承套圈半成品;第三步,将轴向闭式辗压成型锻造后所得轴承套圈半成品进行加工至要求尺寸,形成平底型轴承套圈成品。

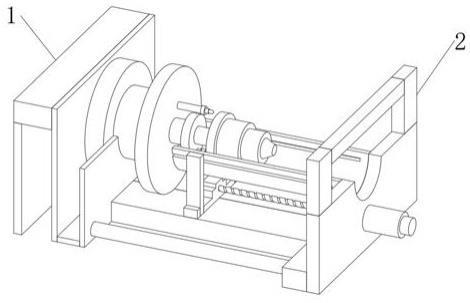

16.优选地,第一步中对棒材进行斜轧穿孔管型锻造具体为:将棒材和顶头放置于斜轧穿孔机上,调整轧辊距离、导板距离、顶头前伸量、压下量,在轧辊的转动下,驱动棒材旋转前进,在棒材前进的过程中,顶头贯穿棒材芯部,使得棒材变形为无缝管材。

17.优选地,对棒材进行斜轧穿孔管型锻造中,轧辊距离为55-60mm,导板距离为50-55mm,顶角前伸量为5-30mm,压下量为10-15%,顶头直径为30-6-mm。

18.优选地,第二步中对试样进行轴向闭式辗压成型锻造具体为:将切割后试样固定在下模上,上模朝向试样的工作面上镶嵌有用于在试样上滚动辗压出所需形状的凹槽的凸起,凸起与上模滚动相连,下模以一定角速度持续旋转,上模保持一定的倾斜角度并以一定的速度持续下降,上模锻造前的试样高度与锻造后的试样高度之比即为轴向变形度。

19.优选地,第二步中对试样进行轴向闭式辗压成型锻造中,轴向变形度为40-60%,上模进给速度5-7mm/s,下模角速度0.8-1.2rad/s。

20.或者优选地,所述轴承棒材为gcr15轴承棒材。

21.本发明在管材成型的步骤中以退火代替原有的冷却方式,降低硬度,改善切削性能,调整组织,为下一步的室温切割做好准备。并且相对于传统的加工流程,省去了锻后退火工艺,减少了火次,降低了成本,节约了时间。

22.本发明以轴向闭式辗压成型锻造,在保证套圈基本成型的基础上,辅以大变形量,破碎晶粒和大块碳化物,起到细化晶粒,均匀分布碳化物的作用,提高了产品的强度、硬度、接触疲劳等性能,延长了使用寿命。轴向闭式辗压成型锻造后套圈尺寸基本成型,后续只需简单的加工就可以投入使用,减少了车工的工作量,降低了成本和时间。

23.本发明整个过程只需要一个火次就能完成整个流程,相比于传统加工流程,在热处理方面,极大的降低了能耗,缩短了周期。在整个热处理过程中均采用炉冷和空冷,对冷却介质和冷却方式要求低,便于操作,实用性强。

附图说明

24.图1为轴承棒材斜轧穿孔管型锻造成管材后的结构示意图。

25.图2为管材切割示意图。

26.图3为切割后试样结构示意图。

27.图4为试样经轴向闭式辗压成型锻造后形成的轴承套圈半成品示意图。

28.图5为本发明热处理示意图。

29.图6为未经本发明处理的gcr15轴承钢在放大200倍下的金相图片。

30.图7为经本发明处理后gcr15轴承钢在放大200倍下的金相图片。

31.图8为轴向闭式辗压成型锻造时上模剖面示意图。

具体实施方式

32.本发明一种平底型轴承套圈碳化物细化方法,包括以下步骤:第一步,对轴承棒材加温至950℃-1050℃,进行斜轧穿孔管型锻造,锻造成管材后,空冷至750℃-850℃,保温1h-3h,后炉冷至室温;第二步,在室温下切割对斜轧穿孔管材进行切割,将切割后的试样在室温下进行轴向闭式辗压成型锻造,得到轴承套圈半成品;第三步,将轴向闭式辗压成型锻造后所得轴承套圈半成品进行加工至要求尺寸,形成平底型轴承套圈成品。

33.第一步中对棒材进行斜轧穿孔管型锻造具体为:将棒材和顶头放置于斜轧穿孔机上,调整轧辊距离、导板距离、顶头前伸量、压下量,在轧辊的转动下,驱动棒材旋转前进,在棒材前进的过程中,顶头贯穿棒材芯部,使得棒材变形为无缝管材。

34.对棒材进行斜轧穿孔管型锻造中,轧辊距离为55-60mm,导板距离为50-55mm,顶角前伸量为5-30mm,压下量为10-15%,顶头直径为30-6-mm。

35.第二步中对试样进行轴向闭式辗压成型锻造具体为:将切割后试样固定在下模上,上模朝向试样的工作面上镶嵌有用于在试样上滚动辗压出所需形状的凹槽的凸起,凸起与上模滚动相连,下模以一定角速度持续旋转,上模保持一定的倾斜角度并以一定的速度持续下降,上模锻造前的试样高度与锻造后的试样高度之比即为轴向变形度。凸起的位置随试样上凹槽的形状和位置而定,其作用主要是模具滚动接触,提高模具寿命。

36.第二步中对试样进行轴向闭式辗压成型锻造中,轴向变形度为40-60%,上模进给速度5-7mm/s,下模角速度0.8-1.2rad/s。

37.所述轴承棒材为gcr15轴承棒材。

38.实例:材料为直径65mm,长度180mm的球化退火态gcr15轴承钢棒料。在1000℃的斜轧穿孔管型锻造成管材,后空冷至820℃,保温2h后炉冷至室温。在室温下切割并进行轴向闭式辗压成型锻造。

39.斜轧穿孔管型锻造参数如:锻造温度1000℃,轧辊距离57mm,导板距离63mm,顶头前伸量30mm,压下量12%,顶头直径35mm。

40.轴向闭式辗压成型锻造工艺参数:轴向变形度为55%,上模进给速度6mm/s,下模角速度1.1rad/s。

41.取轴向闭式辗压成型锻造前和轴向闭式辗压成型锻造后坯料的芯部试样做金相观察,金相图片如图6和图7所示。

42.本发明在管材成型的步骤中以退火代替原有的冷却方式,降低硬度,改善切削性能,调整组织,为下一步的室温切割做好准备。并且相对于传统的加工流程,省去了锻后退火工艺,减少了火次,降低了成本,节约了时间。

43.本发明以轴向闭式辗压成型锻造,在保证套圈基本成型的基础上,辅以大变形量,破碎晶粒和大块碳化物,起到细化晶粒,均匀分布碳化物的作用,提高了产品的强度、硬度、接触疲劳等性能,延长了使用寿命。轴向闭式辗压成型锻造后套圈尺寸基本成型,后续只需简单的加工就可以投入使用,减少了车工的工作量,降低了成本和时间。

44.本发明整个过程只需要一个火次就能完成整个流程,相比于传统加工流程,在热

处理方面,极大的降低了能耗,缩短了周期。在整个热处理过程中均采用炉冷和空冷,对冷却介质和冷却方式要求低,便于操作,实用性强。

45.实验对比图说明:从图6中可以看出,未经本发明处理的试样中存在大块碳化物,最大尺寸达25

µ

m,呈链状分布,严重影响产品性能。而经本发明处理的图7试样中碳化物尺寸细小,尺寸均在7

µ

m以下且分布弥散,无链状分布。提升了材料性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。