1.本发明涉及铝及铝合金铸造技术领域,尤其涉及一种铝及铝合金晶粒细化剂及其连续流变挤压成形制备方法和应用。

背景技术:

2.轨道交通、空天、通讯、汽车、国防等领域的快速发展对铝及铝合金等轻质金属材料性能提出了更高的要求。铝及铝合金晶粒细化剂对提高金属材料综合性能具有重要作用。金属材料中晶粒越细小,晶界越多,位错运动阻滞作用越强烈,材料强度就越高。此外,晶粒细化可减少铸锭组织偏析,降低热裂倾向,改善铸件凝固过程中的补缩,消除或减少疏松,提高铸件的气密性与表面质量。cn112048629a公开了一种铸造铝硅合金用al-ti-nb-b细化剂的制备方法,该al-ti-nb-b细化剂能够在一定程度上实现铝合金晶粒细化,如可将铝硅合金中α-al晶粒尺寸细化至220μm,但细化效果仍有待进一步改善。

技术实现要素:

3.本发明的目的在于提供一种铝及铝合金晶粒细化剂及其连续流变挤压成形制备方法和应用,本发明提供的铝及铝合金晶粒细化剂细化效果好,可实现将铝晶粒细化至150μm以下。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种铝及铝合金晶粒细化剂,按质量分数计,包括ti2.0~6.0%,b 0.1~3.0%,nb 0.1~5.0%,c 0.02~0.5%,ce 0.02~1.0%,其余为铝。

6.优选地,按质量分数计,所述铝及铝合金晶粒细化剂包括ti 3.0~5.5%,b 0.5~2.5%,nb 0.1~3.0%、c 0.03~0.4%,ce 0.05~0.8%,其余为铝。

7.本发明提供了上述技术方案所述铝及铝合金晶粒细化剂的连续流变挤压成形制备方法,包括以下步骤:

8.提供晶粒细化剂熔体,所述晶粒细化剂熔体的成分与上述技术方案所述铝及铝合金晶粒细化剂的成分一致;

9.基于连续流变挤压成形法,将所述晶粒细化剂熔体浇注后进行凝固成形,得到铝及铝合金晶粒细化剂。

10.优选地,所述晶粒细化剂熔体的制备原料包括铝锭、钛源、硼源、炭源、al-ce中间合金以及al-nb中间合金。

11.优选地,所述钛源包括钛单质或钛盐;所述硼源包括硼单质或硼盐;所述炭源包括活性炭或石墨粉;所述al-ce中间合金中ce的质量分数为2~20%;所述al-nb中间合金中nb的质量分数为2~20%。

12.优选地,所述晶粒细化剂熔体的连续流变挤压成形制备方法,包括以下步骤:

13.将铝锭进行熔化和保温,得到铝熔体;

14.将所述铝熔体、钛源、硼源与炭源混合,得到al-ti-b-c熔体;

15.将所述al-ti-b-c熔体、al-ce中间合金与al-nb中间合金混合,得到al-ti-b-c-ce-nb熔体;

16.将所述al-ti-b-c-ce-nb熔体进行除气除渣处理,得到晶粒细化剂熔体。

17.优选地,所述熔化和保温的温度为700~800℃,保温时间为10~30min;所述铝熔体、钛源、硼源与炭源混合的温度为750~1200℃,保温时间为10~30min;所述al-ti-b-c熔体、al-ce中间合金与al-nb中间合金混合的温度为750~900℃,保温时间为10~30min;所述除气除渣处理的温度为700~900℃。

18.优选地,所述晶粒细化剂熔体的温度为700~900℃。

19.优选地,所述连续流变挤压成形法采用的设备为连续流变挤压机,所述连续流变挤压机中挤压轮的转速为2~10rad/min。

20.本发明提供了上述技术方案所述铝及铝合金晶粒细化剂或上述技术方案所述连续流变挤压成形制备方法制备得到的铝及铝合金晶粒细化剂在细化铝晶粒中的应用。

21.本发明提供了一种铝及铝合金晶粒细化剂,按质量分数计,包括ti2.0~6.0%,b 0.1~3.0%,nb 0.1~5.0%,c 0.02~0.5%,ce 0.02~1.0%,其余为铝。本发明通过同时添加c、ce和nb元素,能够形成tial3、tib2、tic、ti2al

20

ce、nbal3以及nbb2等诸多抑制晶核的化合物,来增加铝熔体中有效形核核心,促进铝熔体非均匀形核,使所述铝及铝合金晶粒细化剂对铝晶粒具有较好的细化效果,可实现将铝晶粒细化至150μm以下。

22.本发明提供了所述铝及铝合金晶粒细化剂的连续流变挤压成形制备方法,包括以下步骤:提供晶粒细化剂熔体,所述晶粒细化剂熔体的成分与所述铝及铝合金晶粒细化剂的成分一致;基于连续流变挤压成形法,将所述晶粒细化剂熔体浇注后进行凝固成形,得到铝及铝合金晶粒细化剂。本发明采用连续流变挤压成形工艺,基于所用连续流变挤压设备(具体为连续流变挤压机)中挤压轮槽的搓动剪切作用、轮槽出口金属流动路径90

°

转角剪切作用以及挤压模具的挤压作用,使tial3、tib2、tic、ti2al

20

ce、nbal3以及nbb2等细化剂活性质点微细化、数量更多、分布更加均匀,有利于提高晶粒细化剂对铝晶粒的细化效果。同时,本发明采用连续流变挤压成形工艺,能够将液态金属到产品一步挤压成形,可实现晶粒细化剂的连续生产,与传统包括铸锭、切割、加热以及挤压等工序的挤压工艺相比,生产周期大幅度缩短,节能40%,降低成本30%。

附图说明

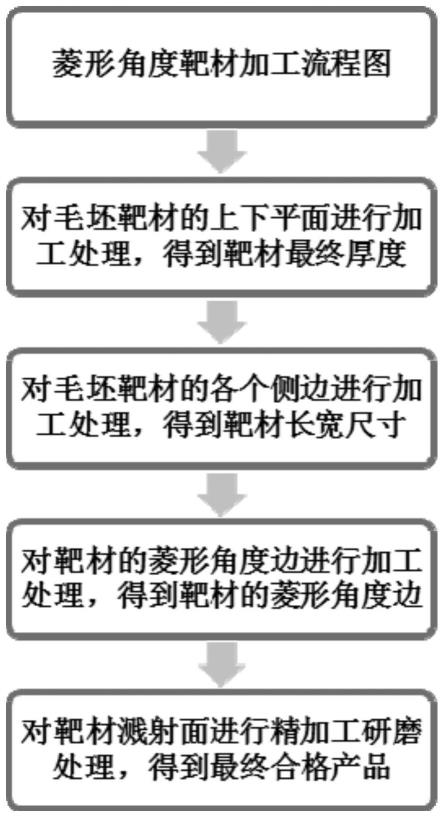

23.图1为本发明中制备铝及铝合金晶粒细化剂的工艺流程图;

24.图2为铸态a356合金的金相组织图;

25.图3为采用实施例1中细化剂线材对铸态a356合金进行细化后所得细化a356合金的金相组织图;

26.图4为采用实施例2中细化剂线材对铸态a356合金进行细化后所得细化a356合金的金相组织图;

27.图5为采用实施例3中细化剂线材对铸态a356合金进行细化后所得细化a356合金的金相组织图。

具体实施方式

28.本发明提供了一种铝及铝合金晶粒细化剂,按质量分数计,包括ti2.0~6.0%,b 0.1~3.0%,nb 0.1~5.0%,c 0.02~0.5%,ce 0.02~1.0%,其余为铝。

29.按质量分数计,本发明提供的铝及铝合金晶粒细化剂包括ti 2.0~6.0%,优选为3.0~5.5%,更优选为4.0~5.0%,进一步优选为4.5~5.0%。

30.按质量分数计,本发明提供的铝及铝合金晶粒细化剂包括b 0.1~3.0%,优选为0.5~2.5%,更优选为0.8~2.0%,进一步优选为1.0~1.5%。

31.按质量分数计,本发明提供的铝及铝合金晶粒细化剂包括nb 0.1~5.0%,优选为0.1~3.0%,更优选为0.1~1.0%,进一步优选为0.1~0.15%。

32.按质量分数计,本发明提供的铝及铝合金晶粒细化剂包括c 0.02~0.5%,优选为0.03~0.4%,更优选为0.05~0.3%,进一步优选为0.1~0.2%。

33.按质量分数计,本发明提供的铝及铝合金晶粒细化剂包括ce0.02~1.0%,优选为0.05~0.8%,更优选为0.1~0.5%,进一步优选为0.2~0.3%。

34.按质量分数计,本发明提供的铝及铝合金晶粒细化剂包括余量的铝。

35.在本发明的实施例中,所述铝及铝合金晶粒细化剂具体为以下中的任一种:

36.al-5wt.%ti-1wt.%b-0.2wt.%ce-0.1wt.%c-0.1wt.%nb;

37.al-6wt.%ti-2wt.%b-0.5wt.%ce-0.03wt.%c-0.1wt.%nb;

38.al-4wt.%ti-0.8wt.%b-0.8wt.%ce-0.02wt.%c-0.15wt.%nb。

39.在本发明中,ti和nb的作用是分别与al生成化合物tial3和nbal3,起主要异质形核作用,同时b、c、nb与ti生成tib2、tic以及nbb2等潜在异质形核基点;ce的作用是改变tial3形态和分布,阻碍tib2、tic的生长,起到了细化tial3、tib2、tic的作用;各组分相辅相成,保证所述铝及铝合金晶粒细化剂具有较好的细化效果。

40.本发明提供了上述技术方案所述铝及铝合金晶粒细化剂的连续流变挤压成形制备方法,包括以下步骤:

41.提供晶粒细化剂熔体,所述晶粒细化剂熔体的成分与上述技术方案所述铝及铝合金晶粒细化剂的成分一致;

42.基于连续流变挤压成形法,将所述晶粒细化剂熔体浇注后进行凝固成形,得到铝及铝合金晶粒细化剂。

43.本发明提供晶粒细化剂熔体,所述晶粒细化剂熔体的成分与上述技术方案所述铝及铝合金晶粒细化剂的成分一致。在本发明中,所述晶粒细化剂熔体的制备原料优选包括铝锭、钛源、硼源、炭源、al-ce中间合金以及al-nb中间合金;所述铝锭的纯度优选大于99.99%,更优选为99.993%;所述钛源优选包括钛单质或钛盐,所述钛盐优选包括k2tif6或na2tif6;所述硼源优选包括硼单质或硼盐,所述硼盐优选包括kbf4或nabf4;所述炭源优选包括活性炭或石墨粉,所述活性炭和石墨粉的粒度优选独立地≥200目,更优选为200~325目,进一步优选为200~270目。在本发明中,所述al-ce中间合金中ce的质量分数优选为2~20%,更优选为8~10%;所述al-nb中间合金中nb的质量分数优选为2~20%,更优选为8~10%。在本发明中,所述al-ce中间合金以及al-nb中间合金优选为本领域技术人员熟知的市售商品。

44.在本发明中,所述晶粒细化剂熔体的连续流变挤压成形制备方法,优选包括以下

步骤:

45.将铝锭进行熔化和保温,得到铝熔体;

46.将所述铝熔体、钛源、硼源与炭源混合,得到al-ti-b-c熔体;

47.将所述al-ti-b-c熔体、al-ce中间合金与al-nb中间合金混合,得到al-ti-b-c-ce-nb熔体;

48.将所述al-ti-b-c-ce-nb熔体进行除气除渣处理,得到晶粒细化剂熔体。

49.在本发明中,所述晶粒细化剂熔体的制备原料使用前优选进行干燥,各制备原料的干燥温度独立地优选为80~200℃,更优选为100~150℃;干燥时间独立地优选为0.5~60h,更优选为10~24h。在本发明中,所述铝锭在干燥前优选进行切块,以便于后续表面处理与熔炼。

50.本发明将铝锭进行熔化和保温,得到铝熔体。在本发明中,所述熔化和保温的温度优选为700~800℃,更优选为750~790℃,进一步优选为760~780℃;保温时间优选为10~30min,更优选为20~30min。在本发明的实施例中,所述熔化和保温具体在熔炼炉内进行。

51.得到铝熔体后,本发明将所述铝熔体、钛源、硼源与炭源混合,得到al-ti-b-c熔体。本发明优选将所述钛源、硼源与炭源加入至所述铝熔体中,所述钛源、硼源与炭源可以一次性加料,也可以分批次加料;当采用分批次加料时,优选分两次加料,具体是先加入钛源和炭源,后加入硼源,相邻两次加料的时间间隔优选为10~40min,更优选为20~30min。在本发明中,所述铝熔体、钛源、硼源与炭源混合的温度优选为750~1200℃,更优选为800~950℃,进一步优选为900~920℃;保温时间优选为10~30min,更优选为20~30min。本发明优选将所述铝熔体的温度控制在750~1200℃,然后加入所述钛源、硼源与炭源进行保温。在本发明中,所述铝熔体、钛源、硼源与炭源混合优选在搅拌条件下进行,具体可以为机械搅拌、电磁搅拌或超声搅拌,保证获得均质的al-ti-b-c熔体;所述搅拌的时间优选为10~30min。在本发明中,所述铝熔体、钛源、硼源与炭源混合过程中,钛源和铝反应产生tial3化合物,硼源、炭源和钛源生成tib2化合物以及tic化合物。

52.得到al-ti-b-c熔体后,本发明将所述al-ti-b-c熔体、al-ce中间合金与al-nb中间合金混合,得到al-ti-b-c-ce-nb熔体。本发明优选将所述al-ce中间合金与al-nb中间合金加入至所述al-ti-b-c熔体中。在本发明中,所述al-ti-b-c熔体、al-ce中间合金与al-nb中间合金混合的温度优选为750~900℃,更优选为760~850℃,进一步优选为780~820℃;保温时间优选为10~30min,更优选为20~30min。本发明优选将所述al-ti-b-c熔体的温度控制在750~900℃,然后加入所述al-ce中间合金与al-nb中间合金进行保温。在本发明中,所述al-ti-b-c熔体、al-ce中间合金与al-nb中间合金混合优选在搅拌条件下进行,具体可以为机械搅拌、电磁搅拌或超声搅拌,保证获得均质的al-ti-b-c-ce-nb熔体;所述搅拌的时间优选为10~30min。

53.得到al-ti-b-c-ce-nb熔体后,本发明将所述al-ti-b-c-ce-nb熔体进行除气除渣处理,得到晶粒细化剂熔体。在本发明中,所述除气除渣处理的温度优选为700~900℃,更优选为730~890℃,进一步优选为750~880℃;所述除气除渣处理采用的试剂优选为商用除气除渣剂,具体可以为氩气或铝合金精炼剂。

54.得到晶粒细化剂熔体后,本发明基于连续流变挤压成形法,将所述晶粒细化剂熔体浇注后进行凝固成形,得到铝及铝合金晶粒细化剂。在本发明中,所述连续流变挤压成形

法采用的设备优选为连续流变挤压机,具体是将所述晶粒细化剂熔体浇注到所述连续流变挤压机,所述晶粒细化剂熔体在所述连续流变挤压机的挤压轮槽中发生凝固,并在挤压轮的摩擦力作用下被拖入挤压轮槽出口处的挤压模具中进行挤压成形,得到铝及铝合金晶粒细化剂。在本发明中,所述挤压轮的转速优选为2~10rad/min,更优选为5~8rad/min;所述晶粒细化剂熔体的温度优选为700~900℃,更优选为730~890℃,进一步优选为750~880℃。在本发明的实施例中,具体是启动连续流变挤压机,调节挤压轮的转速为2~10rad/min,打开连续流变挤压机室温冷却水(用于最后冷却工序),将温度为700~900℃的晶粒细化剂熔体通过浇注流槽浇注到挤压轮槽的入口,所述晶粒细化剂熔体在挤压轮中发生凝固并被连续挤压成形,挤压成形后的材料通过连续流变挤压机出口处冷却槽中的室温冷却水进行冷却,得到铝及铝合金晶粒细化剂。在本发明中,所述铝及铝合金晶粒细化剂优选为线材,直径优选为3~20mm,具体可以为3mm、5mm、10mm或20mm。所述冷却后,本发明优选将所得铝及铝合金晶粒细化剂通过卷取设备卷取或用切割机在线切割成所需长度。

55.图1为本发明中制备铝及铝合金晶粒细化剂的工艺流程图,具体是将铝锭切块、烘干、熔化以及保温,得到铝熔体;将钛源、硼源和炭源烘干后添加至750~1200℃的铝熔体中,搅拌条件下保温,获得均质al-ti-b-c熔体;将al-ce中间合金与al-nb中间合金烘干后添加至750~900℃的al-ti-b-c熔体中,搅拌条件下保温,再经除气除渣,得到含有al、ti、b、c、ce和nb的晶粒细化剂熔体;之后开启连续流变挤压机,调节转速为2~10rad/min,在700~900℃条件下浇注后凝固成形,获得铝及铝合金晶粒细化剂线材或其它断面材料;再经冷却以及卷取/切割,得到目标尺寸材料。

56.本发明提供了上述技术方案所述铝及铝合金晶粒细化剂或上述技术方案所述连续流变挤压成形制备方法制备得到的铝及铝合金晶粒细化剂在细化铝晶粒中的应用。本发明优选将所述铝及铝合金晶粒细化剂用于铝或铝合金的细化,所述铝合金优选包括a356合金、al-si合金或任意种类的变形铝合金。本发明对所述细化的方法没有特殊限定,采用本领域技术人员熟知的方法即可。

57.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.实施例1

59.将纯度为99.993%的2kg铝锭切块,置于150℃烘干箱中烘干24h,将烘干后的铝锭置于熔炼炉内加热至780℃保温30min,得到铝熔体;将551g的k2tif6、256g的kbf4和2.20g活性炭置于150℃烘干箱中烘干24h,并将所述铝熔体加热至900℃,向所述铝熔体中加入烘干后的k2tif6和活性炭(粒度为270目),在搅拌条件下保温20min,然后加入烘干后的kbf4,在搅拌条件下保温处理30min,得到均质的al-ti-b-c熔体;

60.将44g的al-10wt.%ce中间合金以及22g的al-10wt.%nb中间合金置于150℃烘干箱烘干24h,并将所述al-ti-b-c熔体加热至780℃,向所述al-ti-b-c熔体中加入烘干后的al-10wt.%ce中间合金以及al-10wt.%nb中间合金,在搅拌条件下保温处理20min,随后采用铝合金精炼剂在750℃条件下进行除气和除渣,得到均质的al-ti-b-c-ce-nb熔体(记为晶粒细化剂熔体);

61.开动连续流变挤压机,调节挤压轮转速为5rad/min,打开连续流变挤压机室温冷却水,在750℃条件下将所述晶粒细化剂熔体通过浇注流槽浇注到挤压轮槽的入口,所述晶粒细化剂熔体在挤压轮中发生凝固并被连续挤压成直径为20mm的合金线材;将所述合金线材通过冷却槽中的室温冷却水进行冷却,之后通过卷取设备卷取或用切割机在线切割成所需长度的晶粒细化剂线材,记为al-5wt.%ti-1wt.%b-0.2wt.%ce-0.1wt.%c-0.1wt.%nb晶粒细化剂线材。

62.采用实施例1制备的晶粒细化剂线材按照ys/t489-2005方法对铸态a356合金进行细化,并将所得细化a356合金与铸态a356合金进行对比。图2为铸态a356合金的金相组织图,图3为细化a356合金的金相组织图,由图2和图3可知,所述细化a356合金的平均晶粒尺寸为120μm,远小于铸态a356合金的平均晶粒尺寸800μm,细化效果明显。

63.实施例2

64.将纯度为99.993%的2kg铝锭切块,置于150℃烘干箱中烘干24h,将烘干后的铝锭置于熔炼炉内加热至760℃保温30min,得到铝熔体;将699g的k2tif6、542g的kbf4和0.70g活性炭置于150℃烘干箱中烘干24h,并将所述铝熔体加热至950℃,向所述铝熔体中加入烘干后的k2tif6和活性炭(粒度为270目),在搅拌条件下保温30min,然后加入烘干后的kbf4,在搅拌条件下保温处理30min,得到均质的al-ti-b-c熔体;

65.将116g的al-10wt.%ce中间合金以及23g的al-10wt.%nb中间合金置于150℃烘干箱烘干24h,并将所述al-ti-b-c熔体加热至760℃,向所述al-ti-b-c熔体中加入烘干后的al-10wt.%ce中间合金以及al-10wt.%nb中间合金,在搅拌条件下保温处理30min,随后采用氩气在700℃条件下进行除气和除渣,得到均质的al-ti-b-c-ce-nb熔体(记为晶粒细化剂熔体);

66.开动连续流变挤压机,调节挤压轮转速为8rad/min,打开连续流变挤压机室温冷却水,在700℃条件下将所述晶粒细化剂熔体通过浇注流槽浇注到挤压轮槽的入口,所述晶粒细化剂熔体在挤压轮中发生凝固并被连续挤压成直径为10mm的合金线材;将所述合金线材通过冷却槽中的室温冷却水进行冷却,之后通过卷取设备卷取或用切割机在线切割成所需长度的晶粒细化剂线材,记为al-6wt.%ti-2wt.%b-0.5wt.%ce-0.03wt.%c-0.1wt.%nb晶粒细化剂线材。

67.采用实施例2制备的晶粒细化剂线材按照ys/t489-2005方法对铸态a356合金进行细化,并将所得细化a356合金与铸态a356合金进行对比。图4为细化a356合金的金相组织图,由图4可知,所述细化a356合金的平均晶粒尺寸为140μm,远小于铸态a356合金的平均晶粒尺寸800μm,细化效果明显。

68.实施例3

69.将纯度为99.993%的5kg铝锭切块,置于150℃烘干箱中烘干24h,将烘干后的铝锭置于熔炼炉内加热至770℃保温30min,得到铝熔体;将1108g的k2tif6、515g的kbf4和1.11g活性炭置于150℃烘干箱中烘干24h,并将所述铝熔体加热至920℃,向所述铝熔体中一次性加入烘干后的k2tif6、kbf4和活性炭(粒度为270目),在搅拌条件下保温处理30min,得到均质的al-ti-b-c熔体;

70.将221g的al-20wt.%ce中间合金以及41g的al-20wt.%nb中间合金置于150℃烘干箱烘干24h,并将所述al-ti-b-c熔体加热至820℃,向所述al-ti-b-c熔体中加入烘干后

的al-20wt.%ce中间合金以及al-20wt.%nb中间合金,在搅拌条件下保温处理30min,随后采用商用除气除渣剂(具体是氩气)在800℃条件下进行除气和除渣,得到均质的al-ti-b-c-ce-nb熔体(记为晶粒细化剂熔体);

71.开动连续流变挤压机,调节挤压轮转速为10rad/min,打开连续流变挤压机室温冷却水,在800℃条件下将所述晶粒细化剂熔体通过浇注流槽浇注到挤压轮槽的入口,所述晶粒细化剂熔体在挤压轮中发生凝固并被连续挤压成直径为5mm的合金线材;将所述合金线材通过冷却槽中的室温冷却水进行冷却,之后通过卷取设备卷取或用切割机在线切割成所需长度的晶粒细化剂线材,记为al-4wt.%ti-0.8wt.%b-0.8wt.%ce-0.02wt.%c-0.15wt.%nb晶粒细化剂线材。

72.采用实施例3制备的晶粒细化剂线材按照ys/t489-2005方法对铸态a356合金进行细化,并将所得细化a356合金与铸态a356合金进行对比。图5为细化a356合金的金相组织图,由图5可知,所述细化a356合金的平均晶粒尺寸为150μm,远小于铸态a356合金的平均晶粒尺寸800μm,细化效果明显。

73.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。