1.本发明涉及药型罩成型技术,具体涉及一种改进药型罩冷压成型装置。

背景技术:

2.药型罩冷挤压成型技术是在常温状态下,通过对凹模中坯料施加压力,使金属合理流动,形成所需形状并达到质量要求的药型罩制造技术。但药型罩在压制过程中,不仅装置复杂、操作繁琐而且制造成本很高,存在手动退模强度大的问题,虽然有使用石墨等材料对凹模进行润滑,但退模过程中废品率高的现象仍然存在。杨小洪等在其专利cn201820040869.2公布了一种药型罩自动退模装置,该装置包括下底座、冲头座、导向柱、立柱、气缸、凹模座、顶板、上盖板。下底板作为支撑工作平台,冲头座、导向柱、支撑立柱和气缸采用螺纹固定在下底板上。模座固定在上盖板上构成凹模的支撑体,上盖板安装在气缸上,顶板固定在立柱顶端,通过控制气缸开关实现手动成型药型罩自动退模和合模。岳显等在其专利cn112139490a公布了一种粉末药型罩自动旋压成型装置,包括四柱液压机、送粉组件、模具组件、旋粉退模组件、取罩组件。在进行粉末药型罩旋压成型生产时,送粉组件将原料金属粉送入模具组件中,旋粉退模组件带动金属粉旋转,旋粉后进行冲压成型,压制完成后,旋粉退模组件退模,由取罩组件取出药型罩。然而,杨小洪等虽然利用气缸实现药型罩的自动退模和合模,但其实验装置结构复杂,易损件凸、凹模难以实现快速更换,多次更换定位后精度下降,影响产品精度与模具寿命,且仍存在退模效率低和药型罩粘在冲头上的问题。岳显等公布的装置虽然实现了自动化、连续化生产,但装置结构复杂,装配精度不易保证,难于满足高质量、高精度的药型罩的要求。

技术实现要素:

3.本发明的目的在于针对现有技术存在的缺陷或不足,目的在于提供一种改进药型罩冷压成型装置。

4.为此,本发明的改进药型罩冷压成型装置包括包括压药冲子、定位柱、压药底座和退模圆柱,所述压药冲子包括上盖板和凸模;所述定位柱包括一空心圆柱体;所述压药底座包括滑位柱、下底板和凹模;所述退模圆柱包括一实心圆柱。

5.优选的,所述压药底座的滑位柱、下底板和凹模为一整体,且被左右对称分为两部分。

6.优选的,所述压药冲子与压药底座之间安装有定位柱。

7.优选的,所述退模圆柱与压药底座之间有卡槽。

8.与现有技术相比,本发明的优点在于:

9.(1)在合模过程中,滑位柱对凸模和凹模起到导向作用,保证药型罩精度。

10.(2)压药底座被左右对称分为两部分,通过将两部分压药底座合二为一,放入定位柱中,用压药冲子对其中粉末进行压装,压装完成时,用退模圆柱将压药底座取下,左右两部分分开,解决了手动退模强度大和退模过程中废品率的问题,同时保持了药型罩高精度

和完整性。

11.(3)压药冲子与压药底座之间通过定位柱固定,定位柱不仅起到对凸模和凹模的约束的作用以及凸模和凹模的同轴度精度,更保证压粉的稳定性,提高粉末周向分布均匀性的作用。

12.(4)退模圆柱与压药底座之间有卡槽,便于解决压装后凸模和凹模卡在定位柱的情况。

13.(5)实验装置结构简单,可以实现易损件凸、凹模的快速更换。

14.综上,本发明的装置采用定位柱和滑位柱对凸模和凹模约束的结构,此结构可以保证凸模和凹模的同轴精度,使金属粉末按模具型腔均匀分布;压药底座左右分为两部分,实现了药型罩的快速退模,解决了目前手动退模劳动强度大、退模效率低的问题,其次解决了药型罩退模过程中废品率过高的问题,同时保持了药型罩高精度和完整性。该药型罩装置结构简单、易于操作且可以快速更换模具。

附图说明

15.以下结合附图与具体实施方式对本发明作进一步解释说明。

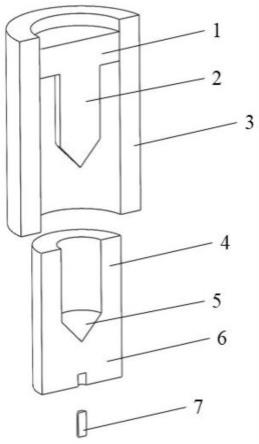

16.图1为本发明装置的结构参考示意图;

17.图2为本发明装置的剖视图;

18.图中各代码表示:1-上盖板、2-凸模、3-定位柱、4-滑位柱、5-凹模、6-下底板、7-退模药柱。

具体实施方式

19.药型罩冷挤压成型技术是在常温状态下,通过对凸模中坯料施加压力,使金属合理流动,形成所需形状并达到质量要求的药型罩制造技术。但如何实现装置工艺简单、操作方便和药型罩的快速退模,解决目前手动退模劳动强度大和废品率过高的问题,是本发明的目的所在。

20.参见图1,一种改进药型罩冷压成型装置,包括1-上盖板、2-凸模、3-定位柱、4-滑位柱、5-凹模、6-下底板、7-退模药柱。凸模2固定在上盖板1上,构成凹模的支撑体,下底板6作为支撑工作平台,凹模5固定在下底板6上,构成压药底座,压药底座被左右分为对称两部分。退模时所述退模药柱7嵌入下底板6的卡槽中,保证了退模的效率和精度。

21.压药底座为工作台面,固定在油压机操作平台上。压药冲子在上方,通过油压机对药型罩施加压力。定位柱用来约束压药冲子和压药底座,使其在同一轴线上。

22.本发明装置运行初始,首先把左右对称的压药底座合二为一,并将其整体放入定位柱中,在凹模表面和定位柱内表面涂上一层石墨粉,将待压粉末放入凹模,填充结实,在定位柱上方放入压药冲子,此时将装置整体放在油压机的操作平台,座处于最低端。将油压机压力压到35mpa后,静压10分钟,药型罩压制完成后,压药冲子和凹模为合模状态。将油压机压力卸掉,装置从平台取出,压药冲子从定位柱的上方取出,把退模药柱卡入压药底座下部的卡槽中,放在油压机操作平台上,施加压力,退模药柱在卡槽给下底座施加压力,将其从定位柱中缓慢顶出,在其被顶出后,人工将压药底座取走,将底座左右两部分分开完成药型罩退模,取出药型罩。

23.以下是发明人提供的实施例,以对本发明作进一步解释说明。

24.实施例1:

25.遵循本发明的技术方案,该实施例中凹模设计为锐角,角度60

°

,凸模设计与之对应角度,凸模和凹模之间间隔1-2mm,把左右对称的压药底座合二为一,并将其整体放入定位柱中,在凹模表面和定位柱内表面涂上一层石墨粉,将待压粉末放入凹模,填充结实,在定位柱上方放入压药冲子,此时将装置整体放在油压机的操作平台,座处于最低端。将油压机压力压到35mpa后,静压10分钟,药型罩压制完成后,压药冲子和凹模为合模状态。将油压机压力卸掉,装置从平台取出,压药冲子从定位柱的上方取出,把退模药柱卡入压药底座下部的卡槽中,放在油压机操作平台上,施加压力,退模药柱在卡槽给下底座施加压力,将其从定位柱中缓慢顶出,在其被顶出后,人工将压药底座取走,将底座左右两部分分开完成药型罩退模,取出药型罩。

26.该实施例的药型罩材料组分为:常规铜钨系药型罩配方,其中钨含量为20%。

27.实施例2:

28.该实施例与实施例1不同之处在于,凹模设计为钝角,角度120

°

,凸模设计与之对应角度,凸模和凹模之间间隔1-2mm,把左右对称的压药底座合二为一,并将其整体放入定位柱中,在凹模表面和定位柱内表面涂上一层石墨粉,将待压粉末放入凹模,填充结实,在定位柱上方放入压药冲子,此时将装置整体放在油压机的操作平台,座处于最低端。将油压机压力压到35mpa后,静压10分钟,药型罩压制完成后,压药冲子和凹模为合模状态。将油压机压力卸掉,装置从平台取出,压药冲子从定位柱的上方取出,把退模药柱卡入压药底座下部的卡槽中,放在油压机操作平台上,施加压力,退模药柱在卡槽给下底座施加压力,将其从定位柱中缓慢顶出,在其被顶出后,人工将压药底座取走,将底座左右两部分分开完成药型罩退模,取出药型罩。

29.该实施例的药型罩材料组分为:常规铜钨系药型罩配方,其中钨含量为20%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。