1.本发明属于湿法冶金技术领域,具体的说,涉及一种浸出含砷铜冶炼烟尘及同步除砷的方法。

背景技术:

2.铜是国民经济发展和国防建设的重要战略资源。当前,火法炼铜是矿石和二次资源中提取铜的主要方法。在火法炼铜过程中约产出物料量2%~8%的铜冶炼烟尘。铜冶炼烟尘中除含有数量可观的铜、锌、铅、银、镉、铟、铋、锡、锑等有价金属外,还含有有害元素砷,砷的有效脱出与控制是综合高效回收铜冶炼烟尘中有价金属的关键。通常,采用以湿法冶炼工艺为主的方法实现铜冶炼烟尘中有价元素的综合回收。

3.浸出是铜冶炼烟尘湿法处理工艺中的第一个环节也是最为关键的一步,直接决定了烟尘中有价金属的后续回收方法和生产成本。目前,铜冶炼烟尘的浸出分为常压酸性浸出和加压酸性浸出两大类。由于烟尘中的低价金属硫化物在常压酸性浸出过程溶解能力有限,导致铜、锌、铟、镉等有价金属浸出率低。采用氧压酸浸工艺时更多关注有价金属的浸出率并未对砷加以控制,从而导致以下问题:(1)大部分砷或部分砷被浸出进入浸出液,对浸出液中铜、锌、铟、镉的进一步分离与回收影响严重。当浸出液含有一定数量的砷时,采用铁粉置换法或电积法-铁粉置换法回收铜的过程产生致命的砷化氢气体,或者溶液中的砷与铜一起在阴极上析出,导致阴极铜砷含量高,严重时引起烧板并产生砷化氢气体;而且浸出液中锌回收困难;采用金属置换法回收浸出液中的镉时,亦存在砷化氢气体毒害问题。(2)加压浸出条件控制不合理,导致加压浸出液中终酸浓度高,铜、锌、铟、镉浓度低,直接影响其回收的经济性。在采用铁粉置换法或电积法-铁粉置换法回收铜时,由于浸出液酸度高、铜含量低,铁粉会与酸发生反应,造成铁粉耗量增加并加重后续净化除铁的负担,以及大量危废铁渣的产生;在电积法回收铜过程中因溶液铜浓度低,增大电能消耗并影响其生产效率和阴极铜品质。溶液中锌离子浓度越低,蒸发结晶法或中和水解法生产七水合硫酸锌或碱式碳酸锌的成本越高,其工业化可实施性越低。浸出液酸度过高时,将增加中和沉淀法回收铟时的中和剂消耗量和中和成本;同时,金属置换法回收镉时,大量金属单质与酸发生反应,导致金属单质耗量增大。

技术实现要素:

4.为了克服背景技术中存在的问题,本发明提供了一种浸出含砷铜冶炼烟尘及同步除砷的方法,以火法炼铜企业产出的含砷铜冶炼烟尘为处理对象,在加压反应釜内同时实现烟尘中铜、锌、铟、镉等有价金属的高效浸出和砷的高效同步脱出,铜、锌、铟、镉浸出率分别达97%、98%、85%、98%以上,砷的脱出率达99%以上,得到有利于后续分离铜、锌、铟、镉的低砷、低酸以及高有价金属离子浓度的浸出液,砷几乎完全沉淀于浸出渣中。

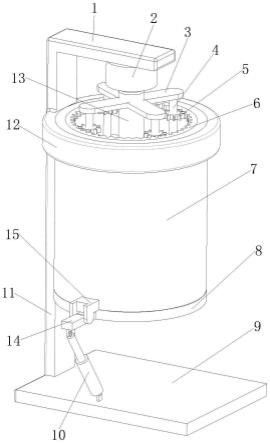

5.为实现上述目的,本发明是通过如下技术方案实现的:所述的浸出含砷铜冶炼烟尘及同步除砷的方法包括以下步骤:

(1)调浆:将含砷铜冶炼烟尘、分散剂、铁源与浓硫酸和洗水的混合酸液按比例调浆后预热。

6.(2)加压浸出及同步除砷:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制一定的条件进行加压浸出及同步除砷反应,反应技术后将反应矿浆进行液固分离,得到加压浸出液和加压浸出渣。

7.进一步的,所述的浸出含砷铜冶炼烟尘及同步除砷的方法还包括步骤(3)和步骤(4):(3)一级浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:1~3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,一级洗水返回步骤(1)。

8.(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:1~3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1)。

9.进一步的,步骤(2)的反应温度为100~160℃、氧分压0.1~0.6mpa,反应时间为60~180min。

10.进一步的,步骤(3)产出的一级洗水和步骤(4)产出的二级洗水均返回步骤(1)调浆工序。

11.进一步的,步骤(1)的含砷铜冶炼烟尘与混合酸液的调浆固液比为1:2~5(kg:l)进一步的,步骤(1)的铁源是铁的硫酸盐或氧化物,其中铁源中铁与含砷铜冶炼烟尘中铁的总和与含砷铜冶炼烟尘中砷的摩尔比为1.0~1.5:1。

12.进一步的,步骤(2)所得的加压浸出液采用铁粉置换法或电积法-铁粉置换法回收其中的铜、中和沉淀法回收铟、金属置换法回收镉、蒸发结晶法或中和水解法将浸出液中的锌转化成国家标准的化学纯七水合硫酸锌产品或行业标准的优等品级工业碱式碳酸锌。

13.进一步的,步骤(4)所得的铅渣含有砷、铁,以及铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现有价金属的进一步回收,砷与铁以砷铁合金产品形式稳定固化。

14.本发明的有益效果:本发明可同时实现含砷铜冶炼烟尘中铜、锌、铟、镉等有价金属高效浸出和砷的高效同步脱出,铜、锌、铟、镉浸出率分别达97%、98%、85%、98%以上,砷的脱出率达99%以上,克服了现有含砷铜冶炼烟尘浸出过程中因浸出液含砷高、酸高,导致在后序铜锌铟镉等有价金属的回收分离过程的安全性差、难度大、成本高等不足。

15.本发明获得的低砷、低酸、高铜锌浓度的浸出液含砷20~200 mg/l,显著低于现工业含砷铜冶炼烟尘处理或文献报道浸出液含砷4000~15000 mg/l的水平,为后续铜、锌、铟、镉的深度分离与回收创造了有利条件;同时高有价金属富集比的浸出液为后续低成本回收铜、锌、铟、镉提供了保障。获得的铅渣可进入火法冶炼系统进一步回收其中的铅、银、铋、锡、锑有价金属并实现有害元素砷的稳定固化。

具体实施方式

16.为了使本发明的目的、技术方案和有益效果更加清楚,下面将对本发明的优选实施例进行详细的说明,以方便技术人员理解。

17.一种浸出含砷铜冶炼烟尘及同步除砷的方法,包括以下内容:(1)调浆:将含砷铜冶炼烟尘、分散剂、铁源与浓硫酸和洗水的混合酸液按固液比1:2~5(kg:l)调浆后预热至60~90℃;(2)加压浸出及同步除砷:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为100~160℃、氧分压0.1~0.6mpa,反应60~180min后将反应矿浆进行液固分离,得到加压浸出液和加压浸出渣。

18.在本步骤中,通过控制工艺指标,实现含砷铜冶炼烟尘中锌、铜、铟、镉复杂化合物高效溶解,以及砷溶解进入溶液后二次沉淀脱出的目的。

19.通过控制浸出体系中的铁源加入量可以将砷沉淀的比较彻底,本发明使用的铁源不仅可使砷有效沉淀,且能促进有价金属的浸出,提高有价浸出的浸出率。在低酸条件下,实现有价金属的浸出和砷的入渣,避免浸出液因砷含量过高对后序铜、锌、铟、镉的进一步分离回收造成的影响。

20.(3)一级浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:1~3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,一级洗水返回步骤(1)。

21.(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:1~3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1)。

22.加压浸出及同步除砷工序浸出固液比较大,浸出矿浆粘稠,从而大量被浸出的锌、铜、镉、铟夹杂于加压浸出渣中,为提高锌、铜、铟、镉的综合回收率采用两级洗渣方式实现夹杂于加压浸出渣中可溶性锌、铜、铟、镉的回收。

23.步骤(2)产出的浸出液具有低砷、低酸以及高浓度铜、锌、铟、镉离子的特点,采用铁粉置换法或电积法-铁粉置换法回收其中的铜、中和沉淀法回收铟、金属置换法回收镉、蒸发结晶法或中和水解法将浸出液中的锌转化为国家标准(gb/t 666-2011)化学纯级七水合硫酸锌或行业标准(hg/t 2523-2016)优等品级工业碱式碳酸锌。

24.步骤(4)所得的铅渣含有砷、铁,以及铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现有价金属的进一步回收,砷与铁以砷铁合金产品形式稳定固化。

25.实施例1一种浸出含砷铜冶炼烟尘及同步除砷的方法,具体步骤如下:(1)调浆:将含铜3.32%、锌18.45%、铟0.035%、镉0.67%、砷2.15%、铁1.59%的含砷铜冶炼烟尘,木质素,以及铁砷摩尔比为1.1时对应的硫酸亚铁量与浓硫酸和洗水的混合酸液按固液比1:2(kg:l)调浆后预热至70℃;(2)加压浸出及同步除砷:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为120℃、氧分压0.6mpa,反应90min后将反应矿浆进行液固分离,得到加压浸出液和加压浸出渣,加压浸出液采用电积法-铁粉置换法回收铜、中和沉淀法回收铟、金属置换法回收镉,回收铜、铟、镉后的浸出液,经蒸发结晶得到化学纯级七水合硫酸锌产品(gb/t 666-2011)。

26.(3)一级浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:1混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,

一级洗水返回步骤(1)。

27.(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:1混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1),铅渣含有砷、铁,以及铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现有价金属的进一步回收,砷与铁以砷铁合金产品形式稳定固化。

28.采用本实施例处理含砷铜冶炼烟尘后,锌浸出率为98.52%、铜浸出率97.67%、铟浸出率88.29%、镉浸出率98.81%,砷脱出率99.26%;加压浸出液含砷55 mg/l、硫酸10.21 g/l。

29.实施例2一种浸出含砷铜冶炼烟尘及同步除砷的方法,具体步骤如下:(1)调浆:将含铜1.73%、锌15.26%、铟0.05%、镉0.23%、砷6.58%、铁2.09%的含砷铜冶炼烟尘,木质素,以及铁砷摩尔比为1.0时对应的氧化铁量与浓硫酸和洗水的混合酸液按固液比1:3(kg:l)调浆后预热至80℃;(2)加压浸出及同步除砷:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为100℃、氧分压0.3mpa,反应120min后将反应矿浆进行液固分离,得到加压浸出液和加压浸出渣,加压浸出液采用铁粉置换法回收铜、中和沉淀法回收铟、金属置换法回收镉,回收铜、铟、镉后的浸出液,用中和水解法制备出工业级优等品碱式碳酸锌(hg/t 2523-2016)。

30.(3)一级浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:1混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,一级洗水返回步骤(1)。

31.(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1),铅渣含有砷、铁,以及铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现有价金属的进一步回收,砷与铁以砷铁合金产品形式稳定固化。

32.采用本实施例处理含砷铜冶炼烟尘后,锌浸出率为98.83%、铜浸出率98.10%、铟浸出率88.33%、镉浸出率98.47%,砷脱出率99.31%;加压浸出液含砷20 mg/l、硫酸5.89 g/l。

33.对比例2(加压浸出换为常压浸出)一种浸出含砷铜冶炼烟尘及同步除砷的方法,具体步骤如下:(1)调浆:将含铜1.73%、锌15.26%、铟0.05%、镉0.23%、砷6.58%、铁2.09%的含砷铜冶炼烟尘,木质素,以及铁砷摩尔比为1.0时对应的氧化铁量与浓硫酸和洗水的混合酸液按固液比1:3(kg:l)调浆后预热至80℃;(2)常压浸出:将步骤(1)的预热矿浆由加料泵送入常压搅拌反应釜内,控制反应温度为85℃,反应120min后将反应矿浆进行液固分离,得到常压浸出液和常压浸出渣,常压浸出液除砷后,采用铁粉置换法回收铜、中和沉淀法回收铟、金属置换法回收镉,回收铜、铟、镉后的浸出液,用中和水解法制备为工业级优等品碱式碳酸锌(hg/t 2523-2016)。

34.(3)一级浆化洗渣:将步骤(2)产出的常压浸出渣与弱酸性溶液按固液比1:1混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,一级洗水返回步骤(1)。

35.(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:3混合,在

常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1),铅渣含铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现其中有价金属的进一步回收。

36.采用本实施例处理含砷铜冶炼烟尘后,锌浸出率为76.09%、铜浸出率60.34%、铟浸出率41.54%、镉浸出率79.21%,砷脱出率15.62%;加压浸出液含砷16500 mg/l、硫酸22.54g/l。

37.常压浸出条件下,烟尘中铜、锌、铟、镉低价硫化物难以浸出导致锌、铜、铟、镉浸出率比同条件加压浸出下的分别降低22.74%、37.76%、46.79%、19.26%,金属浸出率降低,对应的有价金属离子浓度也随之降低,将增大后续有价金属回收成本。在常压浸出条件下,烟尘中约84.38%的砷被浸出,浸出液含砷高达16500 mg/l,为防止铁粉置换沉铜和金属置换除镉过程砷化氢剧毒气体产生,需增加一道除砷工序,将浸出液中的砷降低到一定范围内以后才能采用电积法-铁粉置换法脱铜和金属置换法回收浸出液中的镉。同时,由于浸出液中的砷含量较高将引起锌产品砷含量超标,获得的初级锌化工产品需进一步精制处理后产出化学纯产品。因此,采用常压浸出工艺将降低锌、铜、铟、镉等有价金属回收率,增加浸出液除砷、锌产品精制等工序。

38.实施例3一种浸出含砷铜冶炼烟尘及同步除砷的方法,具体步骤如下:(1)调浆:将含铜6.08%、锌8.73%、铟0.02%、镉1.38%、砷12.11%、铁3.25%的含砷铜冶炼烟尘,木质素,以及铁砷摩尔比为1.5时对应的硫酸铁量与浓硫酸和洗水的混合酸液按固液比1:4(kg:l)调浆后预热至60℃;(2)加压浸出及同步除砷:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为140℃、氧分压0.4mpa,反应60min后将反应矿浆进行液固分离,得到加压浸出液和加压浸出渣,加压浸出液采用电积法-铁粉置换法回收其中的铜、中和沉淀法回收铟、金属置换法回收镉,回收铜、铟、镉后的浸出液,用中和水解法制备为工业级优等品碱式碳酸锌(hg/t 2523-2016)(3)一级浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,一级洗水返回步骤(1);(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:2混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1),铅渣含有砷、铁,以及铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现有价金属的进一步回收,砷与铁以砷铁合金产品形式稳定固化。

39.采用本实施例处理含砷铜冶炼烟尘后,锌浸出率为98.19%、铜浸出率97.63%、铟浸出率85.76%、镉浸出率98.49%,砷脱出率99.07%;加压浸出液含砷200 mg/l、硫酸30.26g/l。

40.对比例3(两级洗渣换为一级洗渣)一种浸出含砷铜冶炼烟尘及同步除砷的方法,具体步骤如下:(1)调浆:将含含铜6.08%、锌8.73%、铟0.02%、镉1.38%、砷12.11%、铁3.25%的含砷铜冶炼烟尘,木质素,以及铁砷摩尔比为1.5时对应的硫酸亚铁量与浓硫酸和洗水的混合酸液按固液比1:4(kg:l)调浆后预热至60℃;

(2)加压浸出及同步除砷:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为140℃、氧分压0.4mpa,反应60min后将反应矿浆进行液固分离,得到加压浸出液和加压浸出渣,加压浸出液采用电积法-铁粉置换法回收铜、中和沉淀法回收铟、金属置换法回收镉,回收铜、铟、镉后的浸出液,用中和水解法制备为工业级优等品碱式碳酸锌(hg/t 2523-2016)。

41.(3)浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:4混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到洗水与铅渣,洗水返回步骤(1),铅渣含有砷、铁,以及铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现有价金属的进一步回收,砷与铁以砷铁合金产品形式稳定固化。

42.采用本实施例处理含砷铜冶炼烟尘后,锌浸出率为90.2%、铜浸出率91.32%、铟浸出率79.24%、镉浸出率89.63%,砷脱出率88.76%;加压浸出液含砷200 mg/l、硫酸30.26g/l。

43.用一级洗渣代替两级洗渣后,浸出铅渣中部分水溶性的金属硫酸盐得不到有效返溶,仍然夹带残留于浸出铅渣中,锌、铜、铟、镉浸出率受到影响,造成有价金属不必要的损失。

44.实施例4一种浸出含砷铜冶炼烟尘及同步除砷的方法,具体步骤如下:(1)调浆:将含铜4.64%、锌12.87%、铟0.06%、镉0.53%、砷8.08%、铁0.53%的含砷铜冶炼烟尘,木质素,以及铁砷摩尔比为1.2时对应的硫酸亚铁量与浓硫酸和洗水的混合酸液按固液比1:5(kg:l)调浆后预热至90℃;(2)加压浸出及同步除砷:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为160℃、氧分压0.1mpa,反应180min后将反应矿浆进行液固分离,得到加压浸出液和加压浸出渣,加压浸出液采用铁粉置换法回收铜、中和沉淀法回收铟、金属置换法回收镉,回收铜、铟、镉后的浸出液,经蒸发结晶,得到化学纯级七水合硫酸锌产品(gb/t 666-2011)。

45.(3)一级浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,一级洗水返回步骤(1);(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:2混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1),铅渣含有砷、铁,以及铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现有价金属的进一步回收,砷与铁以砷铁合金产品形式稳定固化。

46.采用本实施例处理含砷铜冶炼烟尘后,锌浸出率为98.37%、铜浸出率97.78%、铟浸出率86.63%、镉浸出率98.35%,砷脱出率99.14%;加压浸出液含砷200 mg/l、硫酸20.32g/l。

47.对比例4(加压浸出过程不补充铁源)一种浸出含砷铜冶炼烟尘及同步除砷的方法,具体步骤如下:(1)调浆:将含铜4.64%、锌12.87%、铟0.06%、镉0.53%、砷8.08%、铁0.53%的含砷铜冶炼烟尘,木质素与浓硫酸和洗水的混合酸液按固液比1:5(kg:l)调浆后预热至90℃;(2)加压浸出:将步骤(1)的预热矿浆由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为160℃、氧分压0.1mpa,反应180min后将反应矿浆进行液固分

离,得到加压浸出液和加压浸出渣。

48.(3)加压除砷:将步骤(2)产出的加压浸出液、硫酸亚铁调浆预热后由加料泵送入压力反应釜内,同时往釜内通入蒸汽、氧气,控制反应温度为160℃、氧分压0.1mpa,反应180min后将反应矿浆进行液固分离,得到加压除砷后液和砷酸铁渣,加压除砷后液采用铁粉置换法回收铜、中和沉淀法回收铟、金属置换法回收镉。回收铜、铟、镉后的浸出液,经蒸发结晶,得到七水合硫酸锌初级产品;(3)一级浆化洗渣:将步骤(2)产出的加压浸出渣与弱酸性溶液按固液比1:3混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到一级洗水与一级洗渣,一级洗水返回步骤(1);(4)二级浆化洗渣:将步骤(3)产出的一级洗渣与弱酸性溶液按固液比1:2混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到二级洗水与铅渣,二级洗水返回步骤(1),铅渣含铅、银、铋、锡、锑等有价金属,采用火法冶炼方法实现其中有价金属的进一步回收。

49.采用本实施例处理含砷铜冶炼烟尘后,锌浸出率为87.41%、铜浸出率86.45%、铟浸出率72.62%、镉浸出率88.25%,砷脱出率仅为20.03%;加压浸出液含砷16000 mg/l、硫酸16.44g/l;加压除砷后液含砷1100 mg/l。

50.因在加压浸出过程没有添加铁源,锌、铜、铟、镉的浸出率不同程度地有所降低。烟尘中砷溶解进入浸出液后无法有效沉淀,导致加压浸出液含砷达16000 mg/l,为防止铁粉置换沉铜、金属置换沉镉过程砷化氢剧毒气体产生,需增加除砷环节。采用加压脱砷工艺处理后,加压脱砷后液仍残留砷浓度达1100 mg/l,采用金属置换法处理此含砷溶液在工业生产上将存在砷化氢重大安全隐患。同时,由于浸出液中的砷含量较高将引起七水合硫酸锌产品砷含量超标,获得的初级锌化工产品需进一步精制处理后产出国标(gb/t 666-2011)化学纯级七水合硫酸锌产品。因此,如果在加压浸出及同步除砷工序不增加铁源,浸出液中砷因不能沉淀而含量较高,含砷加压浸出液采用加压脱砷工艺处理时亦不能将砷除到安全浓度范围内。

51.最后说明的是,以上优选实施例仅用于说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。