1.本发明涉及一种国防工业高端装备关键原材料超高纯度纳微级金属铍粉的制备方法。属于稀少金属湿法冶金领域。

背景技术:

2.铍具备优异的核性能、热性能和光学性能,被誉为“新时代核金属”,在尖端国防科技和航空航天领域有着极为重要的应用,开发和完善铍系列产品是一个国家发展国防尖端技术和战略性新兴产业的重要一环,也是国家战略资源利用和储备的重要研究对象。铍以铍铜、铍铝和铍镍合金,高纯度金属铍,氧化铍等形式应用于机械、电子、石油、化工、交通和国防工业等部门。而金属铍尤其是超纯级铍密度小、强度高、核性能优异,广泛用作导弹、卫星的结构材料和惯性导航系统中,也是核反应堆和核武器的结构材料、中子源材料。

3.本发明采用的高压氢还原耦合亚熔盐碱水解提纯原料的方法,与传统的镁热还原法相比,由于过程没有引入新的金属杂质,并具有源头减杂的突出优势,使得金属铍纯度显著高于镁热还原法所制金属铍,纯度至少能达到99.99%以上,并且相较于镁热法只能获得铍珠,本法直接可以获得物理性能更为优越的纳微级铍粉。

技术实现要素:

4.本发明的目的是提供一种国防工业高端装备关键原材料超高纯度纳微级金属铍粉的制备方法。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种制备超高纯度纳微级金属铍粉的方法,该方法包括如下步骤:

7.a.氧化铍提纯:工业级氧化铍加热溶解于高浓氢氧化钠溶液中,溶解液加入到一定温度的纯水中,发生水解反应,生成高纯度氢氧化铍,经热过滤得到高纯氢氧化铍,水解液通过蒸发浓缩回收高浓碱液,循环用于工业氧化铍的溶解过程;

8.b.高纯铍酸钠溶液制备:高纯氢氧化铍与过量高纯氢氧化钠溶液加热发生反应,反应液通过高精度滤芯热过滤得到高纯铍酸钠溶液;

9.c.高压氢还原:铍酸钠溶液在特种合金材料制造的高压反应釜中,通入高纯高压氢气发生中温水热还原反应,生成纳微级金属铍粉;

10.d.在线分离:高压氢还原浆料保持反应工况状态下,在高压气动的作用下,快速导入在线过滤器,在高压氢气氛中实现固液快速分离,获得纳微级金属铍粉,还原液为高纯氢氧化钠溶液,循环用于高纯铍酸钠溶液的制备;

11.e.铍粉净化:铍粉经多级纯水洗涤、分离并动态干燥后获得超高纯度纳微级金属铍粉。

12.基于上述超高纯度纳微级金属铍粉的制备方法,步骤a中工业级氧化铍是指纯度低于99%的氧化铍,氧化铍溶解温度为80~150℃,氢氧化钠溶液浓度为35~85%,氧化铍与氢氧化钠的摩尔比为1:2.05~1:2.50,水解反应温度30~90℃,氧化铍与纯水质量比为

1:15~1:50;优选地,氧化铍溶解温度为100~130℃,氢氧化钠溶液浓度为45~70%,氧化铍与氢氧化钠的摩尔比为1:2.10~1:2.30,水解反应温度50~80℃,氧化铍与纯水质量比为1:25~1:40。

13.基于上述超高纯度纳微级金属铍粉的制备方法,步骤b中反应温度为30~80℃,氢氧化铍与氢氧化钠的摩尔比为1:2.02~1:2.20,氢氧化钠溶液浓度10~30%,进一步地,反应温度为40~60℃,氢氧化铍与氢氧化钠的摩尔比为1:2.05~1:2.10,氢氧化钠溶液浓度10~20%。

14.进一步地,步骤c中氢还原温度为200~350℃,反应时间为2~10h,氢气压力为50~200kg/cm2,更进一步地,氢还原温度为250~320℃,反应时间为3~7h,氢气压力为100~160kg/cm2。

15.进一步地,步骤d中在线分离温度为200~300℃,氢气压力为100~160kg/cm2,更优选地,在线分离温度为240~280℃,氢气压力为120~150kg/cm2。

16.进一步地,步骤e中金属铍粉洗涤温度25~60℃,洗涤时间为1~3h,固液质量比为1:50~1:150,洗涤终点洗水ph为7.0~7.8,干燥温度为100~150℃,干燥时间为1~4h,更进一步地,洗涤温度35~50℃,洗涤时间为1~2h,固液质量比为1:70~1:100,洗涤终点洗水ph为7.0~7.4,干燥温度为120~140℃,干燥时间为1~2h。

17.本发明的突出优点是,与传统的镁热还原法相比,由于过程没有引入新的金属杂质,具有源头减杂和过程控杂的突出优势,使得金属铍纯度显著高于镁热还原法所制金属铍,纯度至少能达到99.99%以上,并且相较于镁热法只能获得铍珠,本法可以直接获得物理性能更为优越的纳微级铍粉。

附图说明

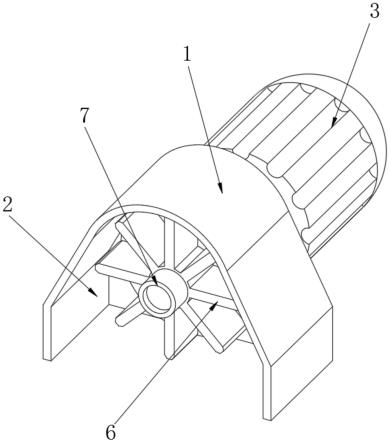

18.图1为超高纯度纳微级金属铍粉制备方法的流程图。

19.以下结合具体实施方式对本发明进行进一步描述。

具体实施方式

20.下面结合附图和实施方式对本公开作进一步的详细说明。可以理解的是,此处所描述的具体实施方式仅用于解释相关内容,而非对本公开的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本公开相关的部分。

21.需要说明的是,在不冲突的情况下,本公开中的实施方式及实施方式中的特征可以相互组合。下面将参考附图并结合实施方式来详细说明本公开的技术方案。

22.除非另有说明,否则示出的示例性实施方式/实施例将被理解为提供可以在实践中实施本公开的技术构思的一些方式的各种细节的示例性特征。因此,除非另有说明,否则在不脱离本公开的技术构思的情况下,各种实施方式/实施例的特征可以另外地组合、分离、互换和/或重新布置。

23.实施例1

24.本实施例提供一种制备超高纯度纳微级金属铍粉的方法。具体包括以下步骤:

25.步骤a:500g工业级氧化铍加入到3520g 50%氢氧化钠溶液中,控制体系温度90℃,搅拌状态下待氧化铍完全溶解后,将反应液加入到15升纯水中,搅拌状态下加热到50

℃,待溶液中出现大量白色细粒沉淀时,及时热过滤,获得高纯氢氧化铍818g;

26.步骤b:高纯氢氧化铍加入到7840g 20%高纯氢氧化钠溶液中,控制体系温度50℃,待反应液完全清澈时,通过高精度滤芯热过滤得到高纯铍酸钠溶液保温待用;

27.步骤c:高纯氟铍酸钠溶液加入到哈氏合金材质的20升高压釜中,通入高纯氢气排氧并将氢气压力控制在150kg/cm2,搅拌状态下升温至250℃,过程中脉冲式向釜中通入氢气(维持釜中氢气分压不低于100kg/cm2),待釜中压力基本维持不变时(记录压力为140kg/cm2),氢还原反应结束,氢还原用时3.2h。在维持体系压力和温度的条件下,依赖于高压气动作用迅速将氢还原浆料导入哈氏合金材质的在线过滤器中,在高压氢气氛中实现固液快速分离;

28.步骤d:分离所得粉末加入10升纯水中,加热至40℃洗涤1h,过滤分离,此过程重复三次,最后一次过滤分离后,用纯水原位洗涤至淋洗液ph为7.2。洗涤后粉末料转移到内壁喷涂搪瓷的50升双锥回转真空干燥机中,在120℃下干燥1h,得到146g灰黑色金属铍粉。

29.实施例2

30.本实施例提供一种制备超高纯度纳微级金属铍粉的方法。具体包括以下步骤:

31.步骤a:700g工业级氧化铍加入到4590g 55%氢氧化钠溶液中,控制体系温度100℃,搅拌状态下待氧化铍完全溶解后,将反应液加入到24升纯水中,搅拌状态下加热到70℃,待溶液中出现大量白色细粒沉淀时,及时热过滤,获得高纯氢氧化铍1133g;

32.步骤b:高纯氢氧化铍加入到8853g 25%高纯氢氧化钠溶液中,控制体系温度60℃,待反应液完全清澈时,通过高精度滤芯热过滤得到高纯铍酸钠溶液保温待用;

33.步骤c:高纯氟铍酸钠溶液加入到哈氏合金材质的20升高压釜中,通入高纯氢气排氧并将氢气压力控制在160kg/cm2,搅拌状态下升温至280℃,过程中脉冲式向釜中通入氢气(维持釜中氢气分压不低于105kg/cm2),待釜中压力基本维持不变时(记录压力为169kg/cm2),氢还原反应结束,氢还原用时2.8h。在维持体系压力和温度的条件下,依赖于高压气动作用迅速将氢还原浆料导入哈氏合金材质的在线过滤器中,在高压氢气氛中实现固液快速分离;

34.步骤d:分离所得粉末加入16升纯水中,加热至45℃洗涤1.5h,过滤分离,此过程重复三次,最后一次过滤分离后,用纯水原位洗涤至淋洗液ph为7.1。洗涤后粉末料转移到内壁喷涂搪瓷的50升双锥回转真空干燥机中,在130℃下干燥1.5h,得到204g灰黑色金属铍粉。

35.实施例3

36.本实施例提供一种制备超高纯度纳微级金属铍粉的方法。具体包括以下步骤:

37.步骤a:600g工业级氧化铍加入到3575g 60%氢氧化钠溶液中,控制体系温度110℃,搅拌状态下待氧化铍完全溶解后,将反应液加入到21升纯水中,搅拌状态下加热到70℃,待溶液中出现大量白色细粒沉淀时,及时热过滤,获得高纯氢氧化铍976g;

38.步骤b:高纯氢氧化铍加入到9939g 19%高纯氢氧化钠溶液中,控制体系温度60℃,待反应液完全清澈时,通过高精度滤芯热过滤得到高纯铍酸钠溶液保温待用;

39.步骤c:高纯氟铍酸钠溶液加入到哈氏合金材质的20升高压釜中,通入高纯氢气排氧并将氢气压力控制在165kg/cm2,搅拌状态下升温至270℃,过程中脉冲式向釜中通入氢气(维持釜中氢气分压不低于105kg/cm2),待釜中压力基本维持不变时(记录压力为160kg/

cm2),氢还原反应结束,氢还原用时3.0h。在维持体系压力和温度的条件下,依赖于高压气动作用迅速将氢还原浆料导入哈氏合金材质的在线过滤器中,在高压氢气氛中实现固液快速分离;

40.步骤d:分离所得粉末加入14升纯水中,加热至50℃洗涤2h,过滤分离,此过程重复三次,最后一次过滤分离后,用纯水原位洗涤至淋洗液ph为7.1。洗涤后粉末料转移到内壁喷涂搪瓷的50升双锥回转真空干燥机中,在135℃下干燥1.5h,得到175g灰黑色金属铍粉。

41.实施例4

42.本实施例提供一种制备超高纯度纳微级金属铍粉的方法。具体包括以下步骤:

43.步骤a:1000g工业级氧化铍加入到6272g 60%氢氧化钠溶液中,控制体系温度120℃,搅拌状态下待氧化铍完全溶解后,将反应液加入到30升纯水中,搅拌状态下加热到80℃,待溶液中出现大量白色细粒沉淀时,及时热过滤,获得高纯氢氧化铍1601g;

44.步骤b:高纯氢氧化铍加入到13945g 22%高纯氢氧化钠溶液中,控制体系温度50℃,待反应液完全清澈时,通过高精度滤芯热过滤得到高纯铍酸钠溶液保温待用;

45.步骤c:高纯氟铍酸钠溶液加入到哈氏合金材质的20升高压釜中,通入高纯氢气排氧并将氢气压力控制在175kg/cm2,搅拌状态下升温至275℃,过程中脉冲式向釜中通入氢气(维持釜中氢气分压不低于100kg/cm2),待釜中压力基本维持不变时(记录压力为160kg/cm2),氢还原反应结束,氢还原用时3.0h。在维持体系压力和温度的条件下,依赖于高压气动作用迅速将氢还原浆料导入哈氏合金材质的在线过滤器中,在高压氢气氛中实现固液快速分离;

46.步骤d:分离所得粉末加入25升纯水中,加热至45℃洗涤2h,过滤分离,此过程重复三次,最后一次过滤分离后,用纯水原位洗涤至淋洗液ph为7.1。洗涤后粉末料转移到内壁喷涂搪瓷的50升双锥回转真空干燥机中,在140℃下干燥1h,得到287g灰黑色金属铍粉。

47.实施例5

48.本实施例提供一种制备超高纯度纳微级金属铍粉的方法。具体包括以下步骤:

49.步骤a:900g工业级氧化铍加入到6158g 55%氢氧化钠溶液中,控制体系温度100℃,搅拌状态下待氧化铍完全溶解后,将反应液加入到27升纯水中,搅拌状态下加热到80℃,待溶液中出现大量白色细粒沉淀时,及时热过滤,获得高纯氢氧化铍1441g;

50.步骤b:高纯氢氧化铍加入到13940g 20%高纯氢氧化钠溶液中,控制体系温度65℃,待反应液完全清澈时,通过高精度滤芯热过滤得到高纯铍酸钠溶液保温待用;

51.步骤c:高纯氟铍酸钠溶液加入到哈氏合金材质的20升高压釜中,通入高纯氢气排氧并将氢气压力控制在170kg/cm2,搅拌状态下升温至285℃,过程中脉冲式向釜中通入氢气(维持釜中氢气分压不低于100kg/cm2),待釜中压力基本维持不变时(记录压力为169kg/cm2),氢还原反应结束,氢还原用时2.7h。在维持体系压力和温度的条件下,依赖于高压气动作用迅速将氢还原浆料导入哈氏合金材质的在线过滤器中,在高压氢气氛中实现固液快速分离;

52.步骤d:分离所得粉末加入22升纯水中,加热至50℃洗涤1.5h,过滤分离,此过程重复三次,最后一次过滤分离后,用纯水原位洗涤至淋洗液ph为7.2。洗涤后粉末料转移到内壁喷涂搪瓷的50升双锥回转真空干燥机中,在140℃下干燥1h,得到258g灰黑色金属铍粉。

53.将实施例1~5制得的金属铍粉样品进行分析,结果如表1所示:

54.表1实施例1~5制得的金属铍粉样品分析

[0055][0056][0057]

由表1可看出,本发明采用亚熔盐碱法水解提纯获得高纯氢氧化铍,再结合高压氢

还原法制备金属铍粉,方法工艺过程易于控制、生产成本低、对原料适应性强。实施例1~5制得的金属铍粉纯度很高(超过99.99%)、杂质含量很低、具有无镁硅碳磷超低铁镍氧的优异化学性能、粉末颗粒平均粒径介于1~2μm、各项指标均完全符合纳微级超高纯金属铍粉的技术要求。

[0058]

本发明对于原料的适应性强,低纯度的氧化铍即可,由于耦合了原料提纯过程,且在高压氢还原过程中没有引入新的杂质,可确保本法所制备金属铍粉达到超高纯度(纯度超过99.99%)。

[0059]

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

[0060]

本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本公开,而并非是对本公开的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。