1.本发明涉及密封胶技术领域,具体是一种抗紫外、免底涂、不扯丝双组份聚氨酯密封胶及制备方法。

背景技术:

2.高铁的侧窗玻璃采用的双层中空玻璃,中空玻璃是将两片或多片玻璃以有效支撑均匀隔开并周边粘结密封,使玻璃层间形成有干燥气体空间的玻璃制品。其主要材料是玻璃、铝间隔条、弯角栓、丁基橡胶、聚硫胶、干燥剂等。早期的中空玻璃采用聚硫密封胶作为第二道密封胶,但聚硫密封胶的拉伸粘接强度不到1mpa,在高铁高速运行时,尤其是在两车交会时,中空玻璃承受非常大的拉伸和剪切力,聚硫密封胶从玻璃上脱粘或开裂,造成密封失效。后来采用单组份聚氨酯密封胶作为第二道密封胶,在底漆的配合下解决了脱粘和开裂的问题,但是单组份聚氨酯密封胶固化较慢,一般至少72小时才能搬动,14天完全固化。现在市面上出现双组份聚氨酯密封胶,可以解决固化慢的问题,12 小时搬动,7天完全固化,这个固化时间虽然较之单组份聚氨酯密封胶已经提高很多,但中空玻璃加工厂要求还需提高密封胶的固化速度,尤其是完全固化速度。而且现在的双组份聚氨酯密封胶粘度太大,不易挤出,混胶不均匀;混胶后,胶体状态施工性不佳,扯丝,修整时有困难。

3.现有技术中:公布号为cn 111892899 a的专利文献公开了一种低温易挤出双组份聚氨酯中空玻璃密封胶及其制备方法,该发明中采用耐寒增塑剂来改善低温挤出性,加入抗紫外线老化剂来改善耐紫外线性能,该发明通过加入耐寒增塑剂可以一定程度上改善低温挤出性,但不能从根本上改善密封胶的挤出性和高粘度密封胶在混合后的不扯丝。加入抗紫外老化剂短时间可以抵抗紫外线的破坏,不能从根本上解决聚氨酯密封胶耐老化性能差的问题。

技术实现要素:

4.有鉴于此,本发明针对现有技术的不足,提供的一种固化时间短、施工方便、密封效果好的抗紫外、免底涂、不扯丝双组份聚氨酯密封胶及制备方法。

5.为解决上述技术问题,本发明所采取的技术方案是:

6.抗紫外、免底涂、不扯丝双组份聚氨酯密封胶,包括质量比为3~4:1的 a组分和b组分;

7.所述a组分由以下重量份的成分组成:2.5~40份中空玻璃微珠、5~80 份炭黑、15~25份阻燃剂、50~300份聚醚多元醇、10~60份异氰酸酯、10~ 60份端羟基聚二甲基硅氧烷、5~15份除水剂、2.5~50份增塑剂、1~10份偶联剂;

8.所述b组分由以下重量份的成分组成:10~60份硅烷改性聚醚树脂、2.5~ 50份增塑剂、5~15份除水剂、15~25份阻燃剂、0.1~10份催化剂、2.5~ 40份中空玻璃微珠。

9.进一步地,所述聚醚多元醇包括分子量为1000~5000的聚醚二元醇、分子量为500~5800的聚醚三元醇中的至少一种。

10.进一步地,所述异氰酸酯包括甲苯二异氰酸酯、二苯基甲烷-4-4'-二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、聚合mdi、聚合hdi中的至少一种。

11.进一步地,所述端羟基聚二甲基硅氧烷的粘度为3000~10000cp,所述炭黑为比表面积100~130m2/g的补强炭黑。

12.进一步地,所述硅烷改性聚醚树脂包括二甲氧基与三乙氧基混合封端,25℃下的粘度为3000~50000cps的硅烷改性聚醚树脂;三甲氧基封端,25℃下的粘度为10000~80000cps的硅烷改性聚醚树脂;三乙氧基封端,25℃下的粘度为5000~50000cps的硅烷改性聚醚树脂中的一种或多种。

13.进一步地,所述除水剂包括乙烯基三甲氧基硅烷、单官能基团德曼异氰酸酯additive ti中的至少一种。

14.进一步地,所述增塑剂包括邻苯二甲酸二异壬酯、邻苯二甲酸二异辛酯、邻苯二甲酸二异癸酯、邻苯二甲酸二乙酯、磷酸二苯基异癸酯中的至少一种。

15.进一步地,所述中空玻璃微珠的真密度为0.12~0.70g/cm3,粒径为5~ 100μm。

16.进一步地,所述偶联剂包括氨基硅烷偶联剂、巯基硅烷偶联剂、乙烯基硅烷偶联剂、环氧基硅烷偶联剂、氰基硅烷偶联剂、甲基丙烯酰氧基硅烷偶联剂中的至少一种。

17.进一步地,所述阻燃剂包括氢氧化铝、氢氧化镁、三氧化二锑、硼酸锌、磷氮系阻燃剂中的至少一种。

18.进一步地,所述催化剂包括有机锡类催化剂、有机铋类催化剂中的至少一种。

19.进一步地,所述的抗紫外、免底涂、不扯丝双组份聚氨酯密封胶的制备方法,包括以下步骤:

20.s1:将5~80份中空玻璃微珠、5~80份炭黑和30~50份阻燃剂在100-110℃干燥箱内烘干4h;

21.s2:17~100份聚醚多元醇在120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入1.3~8份异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体一;

22.s3:33~200份聚醚多元醇在120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入7.7~48份异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体二;

23.s4:10~60份端羟基聚二甲基硅氧烷120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至80℃以下,加入1~4份异氰酸酯,在75~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体三;

24.s5:将预聚体一、预聚体二、预聚体三、2.5~50份增塑剂、5~15份除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

25.s6:再加入烘干后的5~80份炭黑、15~25份阻燃剂,以20~40hz搅拌 3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为 0.09

±

0.05mpa下继续搅拌1~2h;

26.s7:加入1~10份偶联剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

27.s8:加入烘干后的2.5~40份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

28.s9:充入氮气出胶至包装瓶,即完成a组分产品的制备;

29.s10:将10~60份硅烷改性聚醚树脂、2.5~50份增塑剂、5~15除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

30.s11:再加入烘干后的15~25份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa 下继续搅拌1~2h;

31.s12:加入0.1~10份催化剂,在真空度为0.09

±

0.05mpa下以30~50hz 的转速继续搅拌10~30min;

32.s13:加入烘干后的2.5~40份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~ 30min;

33.s14:充入氮气出胶至包装瓶,即完成b组分产品的制备。

34.与现有技术相比,本发明的有益效果如下:

35.本发明加入中空玻璃微珠,球形的中空玻璃微珠使密封胶易挤出,混合均匀,不扯丝,便于施工和修整;同时由于中空玻璃微珠的密度低,加入双组份聚氨酯密封胶中代替部分填料,可以降低双组份聚氨酯密封胶的密度;另外,中空玻璃微珠具有极低的导热系数,可以赋予双组份聚氨酯密封胶较低的导热系数,起到保温隔热的作用。

36.本发明加入硅烷改性聚醚树脂,提高双组份聚氨酯密封胶粘接性能,能够免底涂对玻璃粘接,同时进一步提高双组份聚氨酯密封胶的完全固化速度。

37.本发明加入端羟基聚二甲基硅氧烷,提高双组份聚氨酯密封胶的耐紫外性能和耐高温性能。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1

40.抗紫外、免底涂、不扯丝双组份聚氨酯密封胶,a组分由以下重量份的成分组成:2.5份中空玻璃微珠、5份炭黑、15份阻燃剂、50份聚醚多元醇、10 份异氰酸酯、10份端羟基聚二甲基硅氧烷、5份除水剂、2.5份增塑剂、1份偶联剂;

41.b组分由以下重量份的成分组成:10份硅烷改性聚醚树脂、2.5份增塑剂、 5份除水剂、15份阻燃剂、0.1份催化剂、2.5份中空玻璃微珠;

42.聚醚多元醇为聚醚二元醇、聚醚三元醇,其中聚醚二元醇17重量份,聚醚三元醇33重量份;

43.异氰酸酯为5重量份异佛尔酮二异氰酸酯、5重量份二苯基甲烷-4-4'-二异氰酸酯;

44.端羟基聚二甲基硅氧烷的粘度为3000cp,所述炭黑为比表面积100m2/g 的补强炭黑,中空玻璃微珠的真密度为0.12~0.70g/cm3,粒径为5~100μm;

45.硅烷改性聚醚树脂为二甲氧基与三乙氧基混合封端,25℃下的粘度为 9000cps的硅烷改性聚醚树脂;

46.除水剂为乙烯基三甲氧基硅烷,增塑剂为邻苯二甲酸二异壬酯,偶联剂为氨基硅烷偶联剂,阻燃剂为氢氧化铝。

47.本发明实施例抗紫外、免底涂、不扯丝双组份聚氨酯密封胶的制备方法为:

48.s1:将5份中空玻璃微珠、5份炭黑和30份阻燃剂在100-110℃干燥箱内烘干4h;

49.s2:7份聚醚二元醇(分子量2000)、10份聚醚三元醇(分子量5800)在120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入1.3份异佛尔酮二异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体一;

50.s3:10份聚醚二元醇(分子量1000)、23份聚醚三元醇(分子量500)在 120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入7.7份二苯基甲烷-4-4'-二异氰酸酯,在70~80℃、真空度-0.095mpa 条件下反应搅拌3h;降温至60℃,分装,得到预聚体二;

51.s4:10份端羟基聚二甲基硅氧烷120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至80℃以下,加入1份异佛尔酮二异氰酸酯,在75~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体三;

52.s5:将预聚体一、预聚体二、预聚体三、2.5份增塑剂、5份除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

53.s6:再加入烘干后的5份炭黑、15份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa 下继续搅拌1~2h;

54.s7:加入1份偶联剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

55.s8:加入烘干后的2.5份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

56.s9:充入氮气出胶至包装瓶,即完成a组分产品的制备;

57.s10:将10份硅烷改性聚醚树脂、2.5份增塑剂、5除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

58.s11:再加入烘干后的15份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下继续搅拌1~2h;

59.s12:加入0.1份催化剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

60.s13:加入烘干后的2.5份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~ 30min;

61.s14:充入氮气出胶至包装瓶,即完成b组分产品的制备。

62.本发明实施例中,预聚体一的nco质量含量为2.1%,粘度10000cp;预聚体二的nco质量含量为2.9%,粘度18000cp;预聚体三的nco质量含量为1.8%,粘度6000cp。

63.a组份和b组份使用时的质量混合比例为3:1。

64.实施例2

65.抗紫外、免底涂、不扯丝双组份聚氨酯密封胶,a组分由以下重量份的成分组成:15

份中空玻璃微珠、30份炭黑、18份阻燃剂、130份聚醚多元醇、 27份异氰酸酯、27份端羟基聚二甲基硅氧烷、8份除水剂、18份增塑剂、4 份偶联剂;

66.b组分由以下重量份的成分组成:27份硅烷改性聚醚树脂、18份增塑剂、 8份除水剂、18份阻燃剂、3.4份催化剂、15份中空玻璃微珠。

67.聚醚多元醇为聚醚二元醇、聚醚三元醇,其中聚醚二元醇52重量份,聚醚三元醇78重量份;

68.异氰酸酯为3.6份甲苯二异氰酸酯、22份二环己基甲烷二异氰酸酯、1.5 份六亚甲基二异氰酸酯;

69.端羟基聚二甲基硅氧烷的粘度为5000cp,所述炭黑为比表面积110m2/g 的补强炭黑;

70.硅烷改性聚醚树脂为三甲氧基封端,25℃下的粘度为30000cps的硅烷改性聚醚树脂;

71.除水剂为单官能基团德曼异氰酸酯additive ti,增塑剂邻苯二甲酸二异辛酯,中空玻璃微珠的真密度为0.12~0.70g/cm3,粒径为5~100μm,偶联剂为环氧基硅烷偶联剂,阻燃剂为三氧化二锑,催化剂为有机锡类催化剂。

72.本发明实施例的抗紫外、免底涂、不扯丝双组份聚氨酯密封胶的制备方法,包括以下步骤:

73.s1:将30份中空玻璃微珠、30份炭黑和36份阻燃剂在100-110℃干燥箱内烘干4h;

74.s2:17份聚醚二元醇(分子量2000)、26份聚醚三元醇(分子量5800) 在120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入3.6份甲苯二异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌 3h;降温至60℃,分装,得到预聚体一;

75.s3:26份聚醚二元醇(分子量1000)、61份聚醚三元醇(分子量500)在 120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入22份二环己基甲烷二异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体二;

76.s4:27份端羟基聚二甲基硅氧烷120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至80℃以下,加入1.5份六亚甲基二异氰酸酯,在75~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体三;

77.s5:将预聚体一、预聚体二、预聚体三、18份增塑剂、8份除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

78.s6:再加入烘干后的30份炭黑、18份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa 下继续搅拌1~2h;

79.s7:加入4份偶联剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

80.s8:加入烘干后的15份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

81.s9:充入氮气出胶至包装瓶,即完成a组分产品的制备;

82.s10:将27份硅烷改性聚醚树脂、18份增塑剂、8除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

83.s11:再加入烘干后的18份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~

50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下继续搅拌1~2h;

84.s12:加入3.4份催化剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

85.s13:加入烘干后的15份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

86.s14:充入氮气出胶至包装瓶,即完成b组分产品的制备。

87.本发明实施例中,预聚体一的nco质量含量为2.1%,粘度10000cp;预聚体二的nco质量含量为2.9%,粘度18000cp;预聚体三的nco质量含量为1.8%,粘度6000cp。

88.a组份和b组份使用时的质量混合比例为3.2:1。

89.实施例3

90.抗紫外、免底涂、不扯丝双组份聚氨酯密封胶,a组分由以下重量份的成分组成:28份中空玻璃微珠、55份炭黑、21份阻燃剂、210份聚醚多元醇、 44份异氰酸酯、44份端羟基聚二甲基硅氧烷、11份除水剂、33份增塑剂、7 份偶联剂;

91.b组分由以下重量份的成分组成:44份硅烷改性聚醚树脂、33份增塑剂、 11份除水剂、21份阻燃剂、6.7份催化剂、28份中空玻璃微珠。

92.聚醚多元醇为聚醚二元醇、聚醚三元醇,其中聚醚二元醇70重量份,聚醚三元醇140重量份;

93.异氰酸酯为9份六亚甲基二异氰酸酯、35份聚合mdi;

94.端羟基聚二甲基硅氧烷的粘度为8000cp,所述炭黑为比表面积120m2/g 的补强炭黑;

95.硅烷改性聚醚树脂为三乙氧基封端,25℃下的粘度为5000~50000cps的硅烷改性聚醚树脂;

96.除水剂为单官能基团德曼异氰酸酯additive ti,增塑剂为邻苯二甲酸二乙酯,中空玻璃微珠的真密度为0.12~0.70g/cm3,粒径为5~100μm,偶联剂为氰基硅烷偶联剂,阻燃剂为硼酸锌,催化剂为有机锡类催化剂。

97.本发明实施例抗紫外、免底涂、不扯丝双组份聚氨酯密封胶的制备方法,包括以下步骤:

98.s1:将56份中空玻璃微珠、55份炭黑和42份阻燃剂在100-110℃干燥箱内烘干4h;

99.s2:28份聚醚二元醇(分子量2000)、42份聚醚三元醇(分子量5800) 在120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入6份六亚甲基二异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体一;

100.s3:42份聚醚二元醇(分子量1000)、98份聚醚三元醇(分子量500)在 120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入35份聚合mdi,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体二;

101.s4:44份端羟基聚二甲基硅氧烷120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至80℃以下,加入3份六亚甲基二异氰酸酯,在75~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体三;

102.s5:将预聚体一、预聚体二、预聚体三、33份增塑剂、11份除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

103.s6:再加入烘干后的55份炭黑、21份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa 下继续搅拌1~2h;

104.s7:加入7份偶联剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

105.s8:加入烘干后的28份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

106.s9:充入氮气出胶至包装瓶,即完成a组分产品的制备;

107.s10:将44份硅烷改性聚醚树脂、33份增塑剂、11除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

108.s11:再加入烘干后的21份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下继续搅拌1~2h;

109.s12:加入6.7份催化剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

110.s13:加入烘干后的28份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

111.s14:充入氮气出胶至包装瓶,即完成b组分产品的制备。

112.本发明实施例中,预聚体一的nco质量含量为2.1%,粘度10000cp;预聚体二的nco质量含量为2.9%,粘度18000cp;预聚体三的nco质量含量为1.8%,粘度6000cp。

113.a组份和b组份使用时的质量混合比例为3.5:1。

114.实施例4

115.抗紫外、免底涂、不扯丝双组份聚氨酯密封胶,a组分由以下重量份的成分组成:40份中空玻璃微珠、80份炭黑、25份阻燃剂、300份聚醚多元醇、60份异氰酸酯、60份端羟基聚二甲基硅氧烷、15份除水剂、50份增塑剂、10 份偶联剂;

116.b组分由以下重量份的成分组成:60份硅烷改性聚醚树脂、50份增塑剂、 15份除水剂、25份阻燃剂、10份催化剂、40份中空玻璃微珠。

117.聚醚多元醇为聚醚二元醇、聚醚三元醇,其中聚醚二元醇100重量份,聚醚三元醇200重量份;

118.异氰酸酯为12份二环己基甲烷二异氰酸酯、48份二苯基甲烷-4-4'-二异氰酸酯;

119.端羟基聚二甲基硅氧烷的粘度为10000cp,所述炭黑为比表面积130m2/g 的补强炭黑;

120.硅烷改性聚醚树脂为三甲氧基封端,25℃下的粘度为10000~80000cps 的硅烷改性聚醚树脂;

121.除水剂为单官能基团德曼异氰酸酯additive ti,增塑剂为磷酸二苯基异癸酯,中空玻璃微珠的真密度为0.12~0.70g/cm3,粒径为5~100μm,偶联剂为甲基丙烯酰氧基硅烷偶联剂,阻燃剂为磷氮系阻燃剂,催化剂为有机铋类催化剂。

122.本发明实施例抗紫外、免底涂、不扯丝双组份聚氨酯密封胶的制备方法,包括以下步骤:

123.s1:将80份中空玻璃微珠、80份炭黑和50份阻燃剂在100-110℃干燥箱内烘干4h;

124.s2:40份聚醚二元醇(分子量2000)、60份聚醚三元醇(分子量5800) 在120~130

℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入8份二环己基甲烷二异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体一;

125.s3:60份聚醚二元醇(分子量1000)、140份聚醚三元醇(分子量500) 在120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至65~80℃以下,加入48份二苯基甲烷-4-4'-二异氰酸酯,在70~80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体二;

126.s4:60份端羟基聚二甲基硅氧烷120~130℃、真空度-0.095mpa条件下脱水搅拌2h;冷却至80℃以下,加入4份二环己基甲烷二异氰酸酯,在75~ 80℃、真空度-0.095mpa条件下反应搅拌3h;降温至60℃,分装,得到预聚体三;

127.s5:将预聚体一、预聚体二、预聚体三、50份增塑剂、15份除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

128.s6:再加入烘干后的80份炭黑、25份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa 下继续搅拌1~2h;

129.s7:加入10份偶联剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

130.s8:加入烘干后的40份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

131.s9:充入氮气出胶至包装瓶,即完成a组分产品的制备;

132.s10:将60份硅烷改性聚醚树脂、50份增塑剂、15除水剂加入双行星搅拌机中以20~40hz的转速搅拌混合5~10min;

133.s11:再加入烘干后的25份阻燃剂,以20~40hz搅拌3~10min,切换成高速30~50hz搅拌,开启真空,在真空条件,在真空度为0.09

±

0.05mpa下继续搅拌1~2h;

134.s12:加入10份催化剂,在真空度为0.09

±

0.05mpa下以30~50hz的转速继续搅拌10~30min;

135.s13:加入烘干后的40份中空玻璃微珠,以20~30hz搅拌3~10min,开启真空,在真空度为0.09

±

0.05mpa下以20~30hz的转速继续搅拌10~30min;

136.s14:充入氮气出胶至包装瓶,即完成b组分产品的制备。

137.本发明实施例中,预聚体一的nco质量含量为2.1%,粘度10000cp;预聚体二的nco质量含量为2.9%,粘度18000cp;预聚体三的nco质量含量为1.8%,粘度6000cp。

138.a组份和b组份使用时的质量混合比例为4:1。

139.对比例1

140.双组份聚氨酯密封胶,a组份:聚醚三元醇、聚醚二元醇分别与异氰酸酯合成预聚体,加入除水剂、增塑剂、炭黑、阻燃剂、偶联剂;b组份:异氰酸酯、催化剂。a、b组份使用时的质量比例为5:1。

141.对比例2

142.双组份聚氨酯密封胶,a组份:聚醚三元醇、聚醚二元醇、增塑剂、炭黑、阻燃剂、催化剂;b组份:异氰酸酯、偶联剂、阻燃剂、其他填料。a、b组份使用时的质量比例为2:1。

143.性能测试

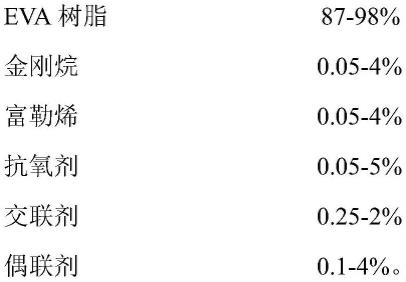

144.对实施例1-4,对比例1-2进行密度、压流粘度、剪切强度、抗紫外性能测试,得出结果,如下表所示:

[0145][0146]

根据上表可知:本技术在a、b组分中加入中空玻璃微珠,制得的抗紫外、免底涂、不扯丝双组份聚氨酯密封胶密度低,20s挤压出胶量大,粘接性能强,固化快(3天完全固化),抗紫外性能强。

[0147]

本发明加入中空玻璃微珠,球形的中空玻璃微珠使密封胶易挤出,混合均匀,不扯丝。同时由于中空玻璃微珠的密度低,加入双组份聚氨酯密封胶中代替部分填料,可以降低双组份聚氨酯密封胶的密度。中空玻璃微珠具有极低的导热系数,可以赋予双组份聚氨酯密封胶较低的导热系数,起到保温隔热的作用。

[0148]

本发明加入硅烷改性聚醚树脂,与异氰酸酯预聚体在有水的情况下,交联反应,不需要底涂与玻璃粘接良好,提高了双组份聚氨酯密封胶粘接性能,同时进一步提高双组份聚氨酯密封胶的完全固化速度,3天就能够完全固化。

[0149]

本发明加入端羟基聚二甲基硅氧烷与聚醚多元醇反应,制得软链段含有聚二甲基硅氧烷的异氰酸酯预聚体,提高双组份聚氨酯密封胶的耐紫外性能和耐高温性能。

[0150]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。