1.本发明涉及功能性纤维技术领域,具体涉及多波长发光的荧光海藻纤维及其制备方法。

背景技术:

2.荧光海藻纤维是在紫外光或可见光的照射下能够发出特定颜色的可见光的纤维材料,此类纤维被广泛用于防伪、装饰、安全和生物探针等领域。例如,中国专利cn200810240304.x公开了一种用于防伪文件的荧光海藻纤维及防伪文件,通过初生纤维纺丝、初生纤维经拉伸,结晶,取向等后处理过程将铕的钒(磷)酸盐制备成荧光海藻纤维,在自然光下无色,在365nm紫外光激发下无色,254nm紫外光激发下呈鲜艳的红色的荧光海藻纤维。

3.但是,目前报道的荧光海藻纤维多为单波长发光的荧光海藻纤维,其在激发光的照射下只能发出单一颜色的光,限制了荧光海藻纤维的在防伪领域的应用。为了解决这一问题,研发人员开始尝试制备可在不同波长的激发光下发出不同颜色的光的多波长发光的荧光海藻纤维,可惜由于制备难度较大,多波长发光的荧光海藻纤维鲜见报道。

4.而现有的荧光材料中,碳点具有独特的激发波长依赖性,即在不同波长的激发下可以发出不同颜色的光,将其应用到荧光海藻纤维制备技术中具有非常好的应用潜力。但是,由于碳点的尺寸太小,与纤维基材之间缺少相互作用力,在湿法纺丝过程中,很容易因扩散作用而流失到凝固浴中,导致无法制得稳定的荧光海藻纤维,也容易在使用过程中扩散到液体环境中而失去荧光作用,故而难以将碳点复合在纤维中制备成多波长发光的荧光海藻纤维。

技术实现要素:

5.针对现有技术不足,本发明要解决的技术问题是,提供多波长发光的荧光海藻纤维及其制备方法。该方法可以克服碳点与纤维基材件缺少相互作用力导致的复合结构不稳定难以制备的问题,制得荧光碳点海藻酸盐复合纤维,所得荧光海藻纤维可以在不同的激发波长下发出不同颜色的光,从而大幅提升了其在防伪领域的使用效果。

6.为了达到上述目的,本发明一方面公开了一种多波长发光的荧光海藻纤维,该荧光海藻纤维由海藻酸盐纤维基体以及均匀分散在所述海藻酸盐纤维基体中的水溶性碳点组成,所述海藻酸盐纤维基体表面为不溶于水的海藻酸盐,所述水溶性碳点通过反应在表面修饰有聚乙烯亚胺,所述水溶性碳点在与聚乙烯亚胺反应前表面有羧基。

7.作为优选,所述荧光海藻纤维在波长为360nm的激发光作用下,发射蓝光;所述荧光海藻纤维在波长为405nm的激发光作用下,发射绿光;所述荧光海藻纤维在波长为488nm的激发光作用下,发射红光。

8.作为优选,所述水溶性碳点的制备方法为:

9.1)将海藻酸钠粉末溶于50ml水中得到质量分数为2wt%的溶液,加入800μl戊二醛

和1ml的0.1mol/l的盐酸溶液,充分搅拌混匀得混合物;

10.2)将步骤1)所得混合物置于反应釜中,在180℃下进行水热反应6~24h,得棕色溶液;

11.3)步骤2)所得棕色溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体,即为所述水溶性碳点。

12.本发明另一方面公开了上述的多波长发光的荧光海藻纤维的制备方法,包括以下步骤:

13.s1、将水溶性碳点与聚乙烯亚胺溶液混匀搅拌,利用所述水溶性碳点表面的羧基与聚乙烯亚胺的烯胺和胺基之间的席夫碱反应和酰胺化反应,在所述水溶性碳点表面修饰上聚乙烯亚胺,将反应后得到的液体经过过滤、透析、真空冷冻干燥后,得到修饰有聚乙烯亚胺的水溶性碳点粉末;

14.s2、将步骤s1制得的水溶性碳点粉末与海藻酸钠溶液混合搅拌均匀得纺丝液。

15.s3、采用步骤s2制得的纺丝液,以二价及以上金属盐水溶液为凝固浴,进行湿法纺丝制得多波长发光的荧光海藻纤维。

16.作为优选,所述聚乙烯亚胺分子量为1kda~100kda。

17.作为优选,所述海藻酸钠溶液为海藻酸钠溶液中海藻酸钠的含量为2~10wt%的海藻酸钠水溶液。

18.作为优选,所述二价及以上金属盐为氯化钙、氯化钡、氯化镁、氯化锌、氯化亚铁、氯化铁、氯化铝中的一种或多种,所述步骤s3生成的所述不溶于水的海藻酸盐为海藻酸钙、海藻酸钡、海藻酸镁、海藻酸锌、海藻酸铁、海藻酸铝中的一种或多种;凝固浴中所述金属盐的含量为2-10wt%。

19.作为优选,所述步骤s1为:将聚乙烯亚胺、水溶性碳点和去离子水以质量比为0.5~10:0.1~1:100的比例混合,常温搅拌2~24h,将碳点表面修饰上聚乙烯亚胺。

20.作为优选,将步骤s1制得的水溶性碳点粉末加入水中,制成水溶性碳点含量为0.1~5wt%的碳点溶液,将所得碳点溶液与海藻酸钠水溶液按体积比1~10:300~500在常温下混合搅拌5~24h,即得纺丝液。

21.作为优选,所述步骤s1中,所述聚乙烯亚胺的分子量为10kda,所述聚乙烯亚胺、水溶性碳点和去离子水的质量比为1.5:0.5:100,搅拌时间为6h。

22.作为优选,所述步骤s2中,所述海藻酸钠水溶液中海藻酸钠的含量为4wt%,所述碳点溶液中水溶性碳点含量为0.5wt%,,所述碳点溶液和所述海藻酸钠水溶液的体积比为1:300,搅拌时间为24h。

23.作为优选,所述步骤s3包括:

24.过滤:向装有纺丝液的溶解釜中充入氮气加压,使纺丝液经板框式压滤机过滤,滤前压力为0.3mpa,滤布为孔径20μm的pp;

25.脱泡:将纺丝液倒入脱泡釜中真空脱泡,控制真空度在0.07~0.08mpa;计量纺丝:采用粘胶长丝齿轮泵将纺丝溶液挤出,经过喷丝头成为细流进入凝固浴;

26.凝固:采用5wt%的氯化钙溶液作为凝固浴,纺丝液细流在凝固浴中凝固后卷绕在第一滚轮上,一轮转速为12转/分;

27.牵伸:初生纤维经过水洗浴卷绕在第二滚轮上,二轮转速为16转/分。由于二轮转速高于一轮,所以初生纤维在水洗浴中得到牵伸取向;

28.干燥:将纺好的纤维用大量水冲洗掉纤维上残余的氯化钙,然后在避光条件下干燥,制得多波长发光的荧光海藻纤维。

29.与现有技术相比,本发明的优点和积极效果在于:提供了多波长发光的荧光海藻纤维及其制备方法,该方法采用具有激发波长依赖性的水溶性碳点为原料,利用碳点表面的羧基与聚乙烯亚胺之间的相互作用将聚乙烯亚胺修饰在碳点表面,进而利用聚乙烯亚胺与海藻酸钠之间的静电引力及链缠结作用力来克服碳点与纤维基材之间缺少相互作用力难以制得稳定的复合纤维结构的问题,增强碳点在纤维中的稳定性,从而通过湿法纺丝制得均匀、稳定的多波长发光的荧光海藻纤维。本发明的制备方法简单易操作,且制备过程绿色环保,不使用任何有毒的有机溶剂。由本发明的方法制得的荧光海藻纤维的荧光粒子在纤维中具有较强的附着力,具有耐水洗、无细胞毒性的优点,且该荧光海藻纤维可以在不同的激发波长下发出不同颜色的光,从而大幅提升了其在防伪领域的使用效果。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

31.图1为采用不同类型的碳点制备多波长荧光海藻纤维的纺丝液、凝固浴、纤维及水洗浴的荧光光谱图。

32.图2为实施例1的样品的在不同激发光照射下的荧光显微镜照片。

具体实施方式

33.根据下述实施例,可以更好地理解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体的结构、工艺条件及其结果仅用于说明本发明而不应当也不会限制权利要求书中所详细描述的本发明。

34.一种多波长发光的荧光海藻纤维的制备方法,包括以下步骤:

35.s1、将水溶性碳点与聚乙烯亚胺溶液混匀搅拌,利用所述水溶性碳点表面的羧基与聚乙烯亚胺的烯胺和胺基之间的席夫碱反应和酰胺化反应,在所述水溶性碳点表面修饰上聚乙烯亚胺,将反应后得到的液体经过过滤、透析、真空冷冻干燥后,得到修饰有聚乙烯亚胺的水溶性碳点粉末;

36.s2、将步骤s1制得的水溶性碳点粉末与海藻酸钠溶液混合搅拌均匀得纺丝液。

37.s3、采用步骤s2制得的纺丝液,以二价及以上金属盐水溶液为凝固浴,进行湿法纺丝,直接与凝固液接触的纺丝液射流表面的海藻酸钠与二价及以上金属盐反应,在纤维生成的过程中变为不溶于水的海藻酸盐,使制得的多波长发光的荧光海藻纤维具有结构稳定且耐水洗的性能。

38.由上述方法制得的多波长发光的荧光海藻纤维由海藻酸盐纤维基体以及均匀分散在海藻酸盐纤维基体中的水溶性碳点组成,海藻酸盐纤维基体为不溶于水的海藻酸盐,

水溶性碳点通过反应在表面修饰有聚乙烯亚胺,水溶性碳点在与聚乙烯亚胺反应前表面有羧基。

39.上述制备方法中,步骤s1采用具有激发波长依赖性的水溶性碳点为原料,利用碳点表面的羧基与聚乙烯亚胺之间的相互作用将聚乙烯亚胺修饰在碳点表面,形成表面修饰有聚乙烯亚胺的水溶性碳点,进而在步骤s2和s3中利用聚乙烯亚胺与海藻酸钠之间的静电引力及链缠结作用力来克服碳点与纤维基材之间缺少相互作用力容易被萃取到溶剂中导致无法制得稳定的荧光海藻纤维问题,增强碳点在纤维中的稳定性,使制得的荧光海藻纤维的荧光粒子在纤维中具有较强的附着力,具有结构稳定,同时,纤维为不溶于水的海藻酸盐结构也使所得纤维材料具有耐水洗的优点。该纤维制备过程中,不使用任何有毒的有机溶剂,制备方法简单易操作,制备过程绿色环保,所得荧光海藻纤维无细胞毒性,安全性高。且该荧光海藻纤维以碳点为荧光粒子,可以在不同的激发波长下发出不同颜色的光,从而大幅提升了其在防伪领域的使用效果。经测试,采用上述方法制得的荧光海藻纤维在波长为360nm的激发光作用下,发射蓝光;所述荧光海藻纤维在波长为405nm的激发光作用下,发射绿光;所述荧光海藻纤维在波长为488nm的激发光作用下,发射红光。

40.其中,为了保证材料复合效果和多波长发光的性能,水溶性碳点的制备方法为:

41.1)将海藻酸钠粉末溶于50ml水中得到质量分数为2wt%的溶液,加入800μl戊二醛和1ml的0.1mol/l的盐酸溶液,充分搅拌混匀得混合物;

42.2)将步骤1)所得混合物置于反应釜中,在180℃下进行水热反应6-24h,优选水热反应时间为8h,得棕色溶液;

43.3)步骤2)所得棕色溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体,即为水溶性碳点。

44.其中,聚乙烯亚胺分子量为1kda~100kda。

45.其中,海藻酸钠溶液为海藻酸钠溶液中海藻酸钠的含量为2~10wt%的海藻酸钠水溶液。

46.其中,二价及以上金属盐为氯化钙、氯化钡、氯化镁、氯化锌、氯化亚铁、氯化铁、氯化铝中的一种或多种,步骤s3生成的不溶于水的海藻酸盐为海藻酸钙、海藻酸钡、海藻酸镁、海藻酸锌、海藻酸铁、海藻酸铝中的一种或多种;凝固浴中所述金属盐的含量为2-10wt%。

47.其中,为了确保聚乙烯亚胺和水溶性碳点的复合效果,步骤s1为:将聚乙烯亚胺、水溶性碳点和去离子水以质量比为0.5~10:0.1~1:100的比例混合,常温搅拌2~24h,将碳点表面修饰上聚乙烯亚胺。

48.其中,步骤s2为:将步骤s1制得的水溶性碳点粉末加入水中,制成水溶性碳点含量为0.1~5wt%的碳点溶液,将所得碳点溶液与海藻酸钠水溶液按体积比1~10:300~500在常温下混合搅拌5~24h,即得纺丝液。

49.其中,步骤s3包括:

50.过滤:向装有纺丝液的溶解釜中充入氮气加压,使纺丝液经板框式压滤机过滤,滤前压力为0.3mpa,滤布为孔径20μm的pp;

51.脱泡:将纺丝液倒入脱泡釜中真空脱泡,控制真空度在0.07~0.08mpa;计量纺丝:

采用粘胶长丝齿轮泵将纺丝溶液挤出,经过喷丝头成为细流进入凝固浴;

52.凝固:纺丝液细流在凝固浴中凝固后卷绕在第一滚轮上,一轮转速为12转/分;

53.牵伸:初生纤维经过水洗浴卷绕在第二滚轮上,二轮转速为16转/分。由于二轮转速高于一轮,所以初生纤维在水洗浴中得到牵伸取向;

54.干燥:将纺好的纤维用大量水冲洗掉纤维上残余的凝固浴液体,然后在避光条件下干燥,制得多波长发光的荧光海藻纤维。

55.实施例1

56.一种多波长发光的荧光海藻纤维的制备方法,包括以下步骤:

57.s1、将分子量为10kda的聚乙烯亚胺、水溶性碳点和去离子水以质量比为1.5:0.5:100的比例混合,常温搅拌6h,从而将水溶性碳点表面修饰上聚乙烯亚胺,然后将反应后得到的液体经过过滤、透析、真空冷冻干燥后,得到修饰有聚乙烯亚胺的水溶性碳点粉末;所用水溶性碳点的制备方法为:

58.1)将海藻酸钠粉末溶于50ml水中得到质量分数为2wt%的溶液,加入800μl戊二醛和1ml的0.1mol/l的盐酸溶液,充分搅拌混匀得混合物;

59.2)将步骤1)所得混合物置于反应釜中,在180℃下进行水热反应8h,得棕色溶液;

60.3)步骤2)所得棕色溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体,即得水溶性碳点,命名为pei修饰的碳点;

61.s2、将步骤s1制得的水溶性碳点粉末加入水中,制成水溶性碳点含量为0.5wt%的碳点溶液,海藻酸钠(mw=220kda,mwd=1.5,m/g=1.05)溶于水配置成4wt%的海藻酸钠水溶液,将碳点溶液与海藻酸钠水溶液按体积比1:300在常温下混合搅拌24h,即得纺丝液;

62.s3、采用步骤s2制得的纺丝液,以4wt%的氯化钙溶液为凝固浴,进行湿法纺丝,具体纺丝方法为:

63.过滤:向装有纺丝液的溶解釜中充入氮气加压,使纺丝液经板框式压滤机过滤,滤前压力为0.3mpa,滤布为孔径20μm的pp;

64.脱泡:将纺丝液倒入脱泡釜中真空脱泡,控制真空度在0.07~0.08mpa;

65.计量纺丝:采用粘胶长丝齿轮泵将纺丝溶液挤出,经过喷丝头成为细流进入凝固浴;

66.凝固:采用5wt%的氯化钙溶液作为凝固浴,纺丝液细流在凝固浴中凝固后卷绕在第一滚轮上,一轮转速为12转/分;

67.牵伸:初生纤维经过水洗浴卷绕在第二滚轮上,二轮转速为16转/分。由于二轮转速高于一轮,所以初生纤维在水洗浴中得到牵伸取向;

68.干燥:将纺好的纤维用大量水冲洗掉纤维上残余的氯化钙,然后在避光条件下自然干燥,制得多波长发光的荧光海藻纤维。

69.对上述步骤中所得的纺丝液、凝固浴、对所得纤维样品进行水洗后的水洗液、经水洗后的纤维样品进行荧光光谱测试,所得荧光光谱如图1a所示,从图1a结果可以看出,纺丝液和纤维样品都有较强的发光,而凝固浴和水洗液则基本没有荧光。说明实施例1的水溶性碳点在纺丝过程中不会向凝固浴中溢出,且在纤维中有较强的稳定性,不会在水洗时从纤维中溢出,具有耐水洗性。

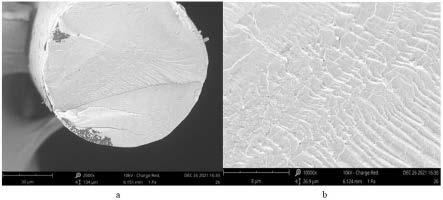

70.用激光扫描共聚焦显微镜下观察本实施例所得的纤维样品,分别记录无激发光、激发光波长360nm,激发光波长405nm和激发光波长488nm情况下,纤维样品的发光情况,结果如图2所示,图2中,a为无激发光状态下纤维样品的照片,此时纤维样品不发光;b为360nm的激发光作用下纤维样品的照片,此时纤维样品发射蓝光;c为405nm的激发光作用下纤维样品的照片,此时纤维样品发射绿光;d为488nm的激发光作用下纤维样品的照片,此时纤维样品发射红光。该纤维样品在实验过程中发光均匀,在不同的激发波长下呈现出不同的发光颜色,其在防伪领域将具有较大的应用价值。

71.对比例1

72.对比例1的纤维制备方法,包括以下步骤:

73.s1、根据现有文献(fluorescent carbonized polymer dots prepared from sodium alginate based on the cee effect,acs omega 2020,5,27514-27521)公开的方法制备水溶性碳点;将海藻酸钠粉末溶于50ml水中得到质量分数为2wt%的溶液,加入800μl戊二醛和1ml的0.1mol/l的盐酸溶液,充分搅拌混匀得混合物;将所得混合物置于反应釜中,在180℃下进行水热反应8h,得棕色溶液;将棕色溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体,得水溶性碳点,命名为sg碳点,该碳点表面为负电荷;

74.s2、将步骤s1制得的sg碳点加入水中,制成sg碳点含量为0.5wt%的碳点溶液,海藻酸钠(mw=220kda,mwd=1.5,m/g=1.05)溶于水配置成4wt%的海藻酸钠水溶液,将碳点溶液与海藻酸钠水溶液按体积比1:300在常温下混合搅拌24h,即得纺丝液;

75.s3、采用步骤s2制得的纺丝液,以4wt%的氯化钙溶液为凝固浴,进行湿法纺丝,具体的纺丝方法和纺丝参数与实施例1相同,制得对比例1的纤维样品。

76.对上述步骤中所得的纺丝液、凝固浴、对所得纤维样品进行水洗后的水洗液、经水洗后的纤维样品进行荧光光谱测试,所得荧光光谱如图1b所示,从图1b结果可以看出,纺丝液和凝固浴都有较强的发光,而纤维和水洗液则基本没有荧光。说明对比例1的sg碳点与纤维基材结合不稳定,在纺丝过程中基本上都溢出到凝固浴中,无法复合在纤维中。

77.对比例2

78.对比例2的纤维制备方法,包括以下步骤:

79.s1、根据现有文献(highly photoluminescent carbon dots for multicolor patterning,sensors,and bioimaging,angew.chem.int.ed.2013,52,3953-3957)公开的方法制备水溶性碳点:称量1.0507g柠檬酸固体加入聚四氟乙烯容器中,再加入335μl乙二胺,最后加入10ml去离子水,超声10min后置于水热反应釜中在200℃的条件下加热5h,渗析后即得碳点溶液,将所得碳点溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体即为水溶性碳点粉末,命名为碳点a。该碳点表面为电中性;

80.s2、将步骤s1制得的碳点a加入水中,制成碳点a含量为0.5wt%的碳点溶液,海藻酸钠(mw=220kda,mwd=1.5,m/g=1.05)溶于水配置成4wt%的海藻酸钠水溶液,将碳点溶液与海藻酸钠水溶液按体积比1:300在常温下混合搅拌24h,即得纺丝液;

81.s3、采用步骤s2制得的纺丝液,以4wt%的氯化钙溶液为凝固浴,进行湿法纺丝,具体的纺丝方法和纺丝参数与实施例1相同,制得对比例2的纤维样品。

82.对上述步骤中所得的纺丝液、凝固浴、对所得纤维样品进行水洗后的水洗液、经水洗后的纤维样品进行荧光光谱测试,所得荧光光谱如图1c所示,从图1c结果可以看出,纺丝液和凝固浴都有较强的发光,而纤维的荧光明显要弱于纺丝液和凝固浴的荧光,水洗液也具有微弱的荧光。说明碳点a在纺丝过程中大量溢出到凝固浴中,而留存在纤维中的碳点a也会向水洗液中溢出。

83.对比例3

84.对比例3的纤维制备方法,包括以下步骤:

85.s1、根据现有文献(fluorescent carbon dots obtained from chitosan gel,rsc advances,2012,2,12156

–

12159)公开的方法制备水溶性碳点:配置体积比1:3的1%冰醋酸和甘油混合溶液,室温搅拌,使0.1g壳聚糖溶解在10ml混合溶液中,搅拌1-2h得到均一浅黄色溶液;该溶液用5m的naoh进行中和,得到澄清、略黏的凝胶,所得凝胶溶解在0.1m的醋酸溶液中,微波加热5min,渗析后即可得到所需碳点溶液,将所得碳点溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体即为水溶性碳点粉末,命名为碳点b,该碳点表面为正电荷;

86.s2、将步骤s1制得的碳点b加入水中,制成碳点b含量为0.5wt%的碳点溶液,海藻酸钠(mw=220kda,mwd=1.5,m/g=1.05)溶于水配置成4wt%的海藻酸钠水溶液,将碳点溶液与海藻酸钠水溶液按体积比1:300在常温下混合搅拌24h,即得纺丝液;

87.s3、采用步骤s2制得的纺丝液,以4wt%的氯化钙溶液为凝固浴,进行湿法纺丝,具体的纺丝方法和纺丝参数与实施例1相同,制得对比例3的纤维样品。

88.对上述步骤中所得的纺丝液、凝固浴、对所得纤维样品进行水洗后的水洗液、经水洗后的纤维样品进行荧光光谱测试,所得荧光光谱如图1d所示,从图1d结果可以看出,只有纺丝液有较强的发光,而凝固浴、纤维和水洗液都基本失去荧光。说明碳点b在纺丝过程中发生猝灭,对比例3的方法无法制得稳定荧光纤维。

89.实施例2

90.一种多波长发光的荧光海藻纤维的制备方法,包括以下步骤:

91.s1、将分子量为1kda的聚乙烯亚胺、水溶性碳点和去离子水以质量比为10:1:100的比例混合,常温搅拌6h,从而将水溶性碳点表面修饰上聚乙烯亚胺,然后将反应后得到的液体经过过滤、透析、真空冷冻干燥后,得到修饰有聚乙烯亚胺的水溶性碳点粉末;所用水溶性碳点的制备方法为:

92.1)将海藻酸钠粉末溶于50ml水中得到质量分数为2wt%的溶液,加入800μl戊二醛和1ml的0.1mol/l的盐酸溶液,充分搅拌混匀得混合物;

93.2)将步骤1)所得混合物置于反应釜中,在180℃下进行水热反应6h,得棕色溶液;

94.3)步骤2)所得棕色溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体,即得水溶性碳点,命名为pei修饰的碳点;

95.s2、将步骤s1制得的水溶性碳点粉末加入水中,制成水溶性碳点含量为1wt%的碳点溶液,海藻酸钠(mw=220kda,mwd=1.5,m/g=1.05)溶于水配置成5wt%的海藻酸钠水溶液,将碳点溶液与海藻酸钠水溶液按体积比1:300在常温下混合搅拌24h,即得纺丝液;

96.s3、采用步骤s2制得的纺丝液,以5wt%的氯化钙溶液为凝固浴,进行湿法纺丝,具体的纺丝方法和纺丝参数与实施例1相同,制得多波长发光的荧光海藻纤维。

97.实施例3

98.一种多波长发光的荧光海藻纤维的制备方法,包括以下步骤:

99.s1、将分子量为100kda的聚乙烯亚胺、水溶性碳点和去离子水以质量比为0.5:0.1:100的比例混合,常温搅拌8h,从而将水溶性碳点表面修饰上聚乙烯亚胺,然后将反应后得到的液体经过过滤、透析、真空冷冻干燥后,得到修饰有聚乙烯亚胺的水溶性碳点粉末;所用水溶性碳点的制备方法为:

100.1)将海藻酸钠粉末溶于50ml水中得到质量分数为2wt%的溶液,加入800μl戊二醛和1ml的0.1mol/l的盐酸溶液,充分搅拌混匀得混合物;

101.2)将步骤1)所得混合物置于反应釜中,在180℃下进行水热反应24h,得棕色溶液;

102.3)步骤2)所得棕色溶液用孔径尺寸为0.45μm尼龙滤膜滤除原液中的碳化沉淀后,将过滤液置于尺寸为1000d透析袋中透析3天,所得透析内液通过冷冻干燥得到固态粉体,即得水溶性碳点,命名为pei修饰的碳点;

103.s2、将步骤s1制得的水溶性碳点粉末加入水中,制成水溶性碳点含量为5wt%的碳点溶液,海藻酸钠(mw=220kda,mwd=1.5,m/g=1.05)溶于水配置成5wt%的海藻酸钠水溶液,将碳点溶液与海藻酸钠水溶液按体积比1:500在常温下混合搅拌24h,即得纺丝液;

104.s3、采用步骤s2制得的纺丝液,以5wt%的氯化锌溶液为凝固浴,进行湿法纺丝,具体纺丝方法为:

105.过滤:向装有纺丝液的溶解釜中充入氮气加压,使纺丝液经板框式压滤机过滤,滤前压力为0.3mpa,滤布为孔径20μm的pp;

106.脱泡:将纺丝液倒入脱泡釜中真空脱泡,控制真空度在0.07~0.08mpa;

107.计量纺丝:采用粘胶长丝齿轮泵将纺丝溶液挤出,经过喷丝头成为细流进入凝固浴;

108.凝固:采用5wt%的氯化锌溶液作为凝固浴,纺丝液细流在凝固浴中凝固后卷绕在第一滚轮上,一轮转速为12转/分;

109.牵伸:初生纤维经过水洗浴卷绕在第二滚轮上,二轮转速为16转/分。由于二轮转速高于一轮,所以初生纤维在水洗浴中得到牵伸取向;

110.干燥:将纺好的纤维用大量水冲洗掉纤维上残余的氯化钙,然后在避光条件下自然干燥,制得多波长发光的荧光海藻纤维。

111.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。