1.本发明涉及由玻璃纤丝的集束体直接卷绕而成的玻璃直接无捻粗纱的制造方法和玻璃直接无捻粗纱。

背景技术:

2.玻璃直接无捻粗纱(dr:direct roving)作为由玻璃纤丝的集束体直接卷绕而成的卷绕体已知。从玻璃直接无捻粗纱引出的玻璃股束通过拉拔成型法、纤丝缠绕法等,能够容易地与树脂形成复合材料,因此,作为树脂的补强纤维广泛使用。

3.作为玻璃直接无捻粗纱的制造方法,例如,已知如下制造的方法:将熔融玻璃由纺丝装置拉出,使用涂布装置在拉出的数百~数千根玻璃纤丝的表面涂布集束剂,使玻璃纤丝集束形成集束体之后,以斜纹方式卷绕在旋转的筒夹(collet),使其干燥,形成被膜(例如专利文献1)。

4.现有专利文献

5.专利文献

6.专利文献1:日本特表2005-529047号公报

技术实现要素:

7.发明要解决的技术问题

8.但是,如专利文献1那样的玻璃直接无捻粗纱在与基体树脂复合化而形成复合材料的工序中,有时在玻璃股束产生绒毛,或滑动性降低,结果,操作性有时降低。另外,在玻璃股束的开纤性差时,有时基体树脂的含浸性降低,结果,所得到的复合材料的机械强度有时降低。玻璃直接无捻粗纱通过在加热干燥工序加热而得到,因此,在考虑加热干燥的基础上,需要操作性和开纤性优异的集束剂成分。

9.本发明的目的在于,提供一种操作性优异并且与树脂复合时能够有效提高复合材料的机械强度的玻璃直接无捻粗纱的制造方法和玻璃直接无捻粗纱。

10.用于解决技术问题的技术方案

11.本发明涉及的玻璃直接无捻粗纱的制造方法是由玻璃纤丝的集束体直接卷绕而成的玻璃直接无捻粗纱的制造方法,其特征在于,包括:在多根玻璃纤丝的表面涂布含有环氧当量为180~240的环氧树脂的集束剂,将上述多根玻璃纤丝集束的工序;对通过将上述多根玻璃纤丝集束得到的集束体进行卷绕,制作卷绕体的工序;和以135℃~155℃的温度对上述集束剂进行加热干燥,在上述玻璃纤丝的表面形成被膜的工序。

12.在本发明中,上述集束剂的加热干燥优选通过热风干燥进行。

13.在本发明中,在上述加热干燥时,以135℃~155℃的温度进行保持的时间优选为3小时~5小时。

14.在本发明中,上述加热干燥后的上述环氧树脂的单体比率优选为35%~55%。

15.在本发明中,上述卷绕体中的上述集束体的卷绕厚度为50mm~85mm。

16.本发明涉及的玻璃直接无捻粗纱是由玻璃纤丝的集束体直接卷绕而成的玻璃直接无捻粗纱,其特征在于:包括具有多根玻璃纤丝和覆盖上述玻璃纤丝的表面的被膜的玻璃股束,上述被膜包含单体比率为35%~55%且重均分子量为450~1100的环氧树脂。

17.在本发明中,上述环氧树脂的分子量分布优选为1.5~2.2。

18.发明的效果

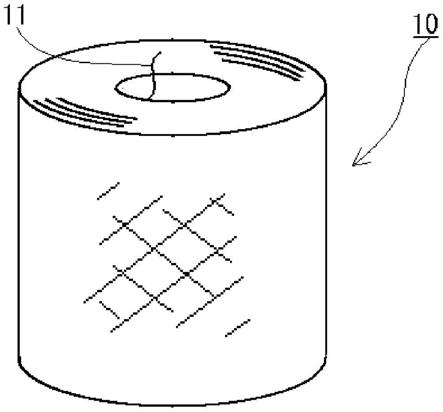

19.根据本发明,能够提供给操作性优异、并且与树脂复合时能够有效提高复合材料的机械强度的玻璃直接无捻粗纱的制造方法和玻璃直接无捻粗纱。

附图说明

20.图1是示意地表示本发明的一个实施方式涉及的玻璃直接无捻粗纱的立体图。

21.图2是表示实施例和比较例的加热干燥时的玻璃直接无捻粗纱的内部温度的图。

具体实施方式

22.以下,对优选的实施方式进行说明。但是,以下的实施方式仅为例示,本发明不限于以下的实施方式。另外,在各附图中,实质上具有相同功能的部件有时采用同一符号。

23.(玻璃直接无捻粗纱的制造方法)

24.本发明的玻璃直接无捻粗纱的制造方法是由玻璃纤丝的集束体直接卷绕而成的玻璃直接无捻粗纱的制造方法。

25.本发明的玻璃直接无捻粗纱的制造方法的特征在于,包括:在多根玻璃纤丝的表面涂布含有环氧当量为180~240的环氧树脂的集束剂,将多根玻璃纤丝集束的工序;对通过将多根玻璃纤丝集束得到的集束体进行卷绕,制作卷绕体的工序;和以135℃~155℃的温度对集束剂进行加热干燥,在玻璃纤丝的表面形成被膜的工序。

26.更具体而言,首先,将投入玻璃熔融炉内的玻璃原料熔融,形成熔融玻璃。使该熔融玻璃成为均匀状态之后,从附设于漏板(bushing)上的具有耐热性的喷嘴拉出熔融玻璃。此后,将拉出的熔融玻璃冷却,形成多根玻璃纤丝(单纤丝)。另外,作为漏板,例如能够使用铂制的漏板。

27.玻璃纤丝的组成没有特别限制,例如可以使用e玻璃、s玻璃、d玻璃、ar玻璃等。这些之中,由于e玻璃价格低廉,并且与树脂复合化时能够进一步提高复合材料的机械强度,因而优选。另外,s玻璃能够更进一步提高复合材料的机械强度,因而优选。

28.玻璃纤丝的根数没有特别限定,优选800根以上,优选10000根以下,更优选6000根以下,更加优选4000根以下。玻璃纤丝的根数在上述下限值以上时,能够在与树脂复合化时更进一步提高复合材料的机械强度。另外,玻璃纤丝的根数在上述上限值以下时,能够更容易使各玻璃纤丝的长度一致。

29.玻璃纤丝的纤维直径优选为6μm以上,优选为24μm以下,更优选为20μm以下,更加优选为17μm以下。玻璃纤丝的纤维直径在上述范围内时,能够更进一步提高与树脂复合化时的复合材料的机械强度。此外,玻璃纤丝的纤维直径例如能够通过变更熔融玻璃的粘度、卷绕时的卷绕速度等来进行调整。

30.接着,在所得到的多根玻璃纤丝的表面涂布集束剂。在均匀涂布有集束剂的状态下,将多根玻璃纤丝数百至数千根进行并纱,进行集束。多根玻璃纤丝例如能够利用集束靴

(shoe)进行并纱,集束。

31.集束剂含有环氧树脂。环氧树脂的环氧当量为180~240。环氧树脂优选为液状的环氧树脂。当然,环氧树脂只要环氧当量处于上述范围即可,其它性状没有特别限定。

32.环氧当量在上述范围内的环氧树脂能够在加热干燥下使环氧基与其它集束剂成分反应,增大分子量。

33.环氧树脂的环氧当量优选为180以上,优选为240以下。上述范围内的环氧当量的环氧树脂在常温、常压下为液状。由于是液状,容易乳液化,适合用于玻璃纤维集束剂。这些环氧树脂通过由于干燥工序中的加热而发生的化学反应,分子量增大,形成复合材料化工序的操作性/开纤性最合适的被膜。另外,环氧当量过小时,干燥工序需要很长的时间,并且环氧树脂容易变色或劣化。另一方面,环氧当量过大时,由于与基体树脂反应的官能团减少,有时导致补强材料的机械强度降低。加热干燥后的环氧树脂的分子量过小时,在与基体树脂复合形成复合材料的工序中,有时产生绒毛。而且,所得到的玻璃直接无捻粗纱变粘着,滑动性有时降低。因此,加热干燥后的环氧树脂的分子量过小时,玻璃直接无捻粗纱的操作性有时降低。另一方面,加热干燥后的环氧树脂的分子量过大时,干燥后的玻璃直接无捻粗纱变硬,玻璃股束的开纤性有时降低。因此,存在基体树脂的含浸性降低的情况,结果,所得到的复合材料的机械强度有时降低。

34.作为环氧树脂,没有特别限定,能够使用双酚a型环氧树脂、联苯型2官能环氧树脂、联苯改性酚醛清漆型环氧树脂、双酚f型环氧树脂、萘酚-甲酚缩聚酚醛清漆型环氧树脂、萘酚-苯酚缩聚酚醛清漆型环氧树脂、二环戊二烯-酚醛加成反应型环氧树脂、三苯甲烷型环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂、四苯乙烷型环氧树脂、萘酚酚醛清漆型环氧树脂等。这些环氧树脂可以单独使用1种,也可以并用多种。其中,从更进一步提高玻璃股束的聚集性的观点出发,环氧树脂优选为双酚a型环氧树脂。

35.集束剂中的环氧树脂的含量没有特别限定,在全部干燥固化成分中优选为70质量%以上,更优选为75质量%以上,优选为95质量%以下,更优选为90质量%以下。通过使集束剂中的环氧树脂的含量在上述范围内,能够更进一步有效提高与树脂复合时的复合材料的机械强度。

36.集束剂中,除环氧树脂以外还可以含有例如硅烷偶联剂。作为上述硅烷偶联剂,具体而言,能够使用氨基硅烷、环氧基硅烷、乙烯基硅烷、丙烯酸基硅烷、氯代硅烷、巯基硅烷、脲基硅烷等。并且,通过添加硅烷偶联剂,能够更进一步有效提高与树脂复合时的复合材料的机械强度。另外,集束剂中,除上述硅烷偶联剂以外,还能够含有阳离子性的润滑剂、非离子系的表面活性剂、消泡剂、抗静电剂、聚氨酯树脂、聚酰胺树脂、乙酸酐共聚物等的聚集剂等各成分,各种成分的配合比可以根据需要确定。

37.集束剂的涂布量优选调整为使所得到的玻璃股束的灼烧损失达到0.5质量%~2.0质量%的量。另外,灼烧损失能够根据jis r3420(2013年)测定。

38.接着,将通过使多根玻璃纤丝集束得到的集束体例如以斜纹方式卷绕在旋转的筒夹上,制作卷绕体。作为卷绕集束体时的筒夹,例如,能够使用直径为140mm~250mm的筒夹。筒夹的直径优选为230mm以下,更优选为200mm以下。

39.另外,卷绕体中的集束体的卷绕厚度优选为50mm以上,优选为85mm以下。卷绕体中的集束体的卷绕厚度在上述范围内时,能够对集束体的卷绕开始部分至卷绕结束部分更进

一步均匀地进行加热干燥。

40.接着,以135℃~155℃的温度对集束剂进行加热干燥,在玻璃纤丝的表面形成被膜。由此,能够得到本发明的玻璃直接无捻粗纱。

41.加热干燥的温度优选为140℃以上,优选为145℃以下。加热干燥的温度在上述下限值以上时,能够使加热干燥后的环氧树脂的分子量达到适当的范围,能够更进一步有效提高与树脂复合时的复合材料的机械强度。另外,加热干燥的温度在上述上限值以下时,能够更进一步抑制由于热劣化引起的着色。

42.以上述温度进行保持的加热干燥时间优选为3小时以上,更优选为3.5小时以上,优选为5小时以下,更优选为4.5小时以下。加热干燥时间在上述下限值以上时,能够使加热干燥后的环氧树脂的分子量达到适当的范围,能够更进一步有效提高与树脂复合时的复合材料的机械强度。另外,加热干燥时间在上述上限值以下时,能够更进一步抑制由于热劣化引起的着色。

43.作为集束剂的加热干燥方法,没有特别限定,例如,能够采用以135℃~155℃的温度对卷绕体进行热风干燥或介电干燥的方法。其中,优选通过以135℃~155℃的温度对卷绕体进行热风干燥来对集束剂进行加热干燥。此时,能够对集束体的卷绕开始部分至卷绕结束部分更进一步均匀地进行加热干燥。采用热风干燥时,能够更容易且可靠地将集束剂以135℃~155℃的温度进行保持,因而优选。采用介电干燥时,水分干燥后的温度保持困难,有时难以形成适当的被膜。

44.这样,在本发明中,以135℃~155℃的温度对含有环氧当量为180~240的环氧树脂的集束剂进行加热干燥,因此,能够将环氧树脂的分子量调整为更合适的范围,由此能够提高操作性,并且能够有效提高与树脂复合时的复合材料的机械强度。

45.如上所述制造的玻璃直接无捻粗纱能够被卷取成卷绕形状,以该形状进行保存,并根据需要使用。对于卷取成卷绕形状的玻璃直接无捻粗纱,为了防尘、防止污染、保护纤维表面等,能够实施有机膜材、例如收缩包装、拉伸膜等根据用途的包装后进行保管。也可以在叠层多段的状态下进行保管。

46.(玻璃直接无捻粗纱)

47.图1是示意地表示本发明的一个实施方式涉及的玻璃直接无捻粗纱的立体图。如图1所示,玻璃直接无捻粗纱10由玻璃股束11卷绕而成。更具体而言,玻璃直接无捻粗纱10具有玻璃股束11以层状重叠卷绕的圆筒状的结构。

48.玻璃直接无捻粗纱10的内径例如能够设为140mm~250mm的范围。另外,玻璃直接无捻粗纱10的外径例如能够设为260mm~315mm的范围。

49.玻璃股束11包括多根玻璃纤丝和覆盖玻璃纤丝的表面的被膜。玻璃股束11如同在制造方法部分所说明的那样,通过对利用集束剂集束多根玻璃纤丝而成的集束体进行加热干燥而形成。因此,被膜由与上述集束剂相同的成分构成。

50.被膜中的环氧树脂的重均分子量为450以上,优选为500以上,为1100以下,优选为800以下。环氧树脂的分子量在上述下限值以上时,能够在与基体树脂复合而形成复合材料的工序中,更进一步抑制绒毛的产生、和滑动性的降低,能够更进一步提高玻璃直接无捻粗纱10的操作性。另外,环氧树脂的分子量在上述上限值以下时,能够更进一步提高玻璃股束11的开纤性。因此,在制造与树脂的复合材料时,能够更进一步提高树脂含浸性,能够有效

提高复合材料的机械强度。

51.被膜中的环氧树脂的分子量分布优选为1.5以上,更优选为1.6以上,优选为2.2以下,更优选为2.0以下。环氧树脂的分子量分布在上述下限值以上时,能够在与基体树脂复合而形成复合材料的工序中,更进一步抑制绒毛的产生、和滑动性的降低,能够更进一步提高玻璃直接无捻粗纱10的操作性。另外,环氧树脂的分子量分布在上述上限值以下时,能够进一步提高玻璃股束11的开纤性。因此,在制造与树脂的复合材料时,能够更进一步提高树脂含浸性,能够有效提高复合材料的机械强度。

52.另外,在本说明书中,环氧树脂的分子量是利用凝胶渗透色谱法(gpc)测得的聚苯乙烯换算的重均分子量(mw)。并且,环氧树脂的分子量分布能够根据重均分子量/数均分子量(mw/mn)求出。

53.被膜中的环氧树脂的单体比率优选为35%以上,更优选为40%以上,优选为55%以下,更优选为50%以下。环氧树脂的单体比率在上述下限值以上时,能够更进一步提高玻璃股束11的开纤性。因此,在制造与树脂的复合材料时,能够更进一步提高树脂含浸性,能够有效提高复合材料的机械强度。另外,环氧树脂的单体比率在上述上限值以下时,能够在与基体树脂复合而形成复合材料的工序中,进一步抑制绒毛的产生、和滑动性的降低,能够更进一步提高玻璃直接无捻粗纱10的操作性。另外,单体比率也能够通过gpc求出。

54.玻璃股束11的号数没有特别限定,优选为600tex以上,更优选为1200tex以上,优选为4800tex以下,更优选为3000tex以下。如果玻璃股束11的号数在上述下限值以上,能够在制造与树脂的复合材料时更进一步减少玻璃股束11断线。玻璃股束11的号数在上述上限值以下时,能够更进一步有效提高与树脂复合时的复合材料的机械强度。

55.玻璃直接无捻粗纱10能够通过拉拔成型法、纤丝缠绕法等制作与树脂的复合材料,适合用作树脂的补强材料。

56.以下,基于具体的实施例,对本发明更详细地进行说明。本发明不限于以下的实施例,在不改变其要旨的范围内能够适当变更并实施。

57.(实施例1)

58.首先,以相对于集束剂整体,环氧树脂乳液(hexion公司制、epi-rez resin 3514-w-56、环氧当量:185~192)为15.0质量%、作为硅烷偶联剂的环氧基硅烷(kbm-403)为0.6质量%、作为阳离子润滑剂的硬脂酸-四亚乙基五胺缩合物为0.2质量%、消泡剂(tsa730)为0.0001质量%的方式,利用离子交换水均匀混合,制备集束剂。

59.接着,以形成e玻璃组成的方式,将熔融玻璃从具有数百~数千个喷嘴的漏板拉出,得到玻璃纤丝。

60.接着,在所得到的玻璃纤丝的表面,使用涂抹器将预先制备的上述集束剂以灼烧损失达到0.6质量%的方式进行调整并涂布,使玻璃纤丝集束,将由此得到的集束体卷绕在直径为150mm的筒夹上,制作卷绕体。接着,将所制作的卷绕体在热风干燥炉中以145℃进行750分钟加热干燥,得到玻璃直接无捻粗纱。所得到的玻璃直接无捻粗纱的尺寸为重量18kg、卷绕高度250mm、内径150mm、外径275mm。另外,玻璃股束的号数为2400tex。

61.(实施例2)

62.除了作为环氧树脂乳液使用三菱化学株式会社制、w2801(环氧当量:190~205)以外,与实施例1同样得到玻璃直接无捻粗纱。

63.(比较例1)

64.除了使卷绕体的加热干燥温度为125℃以外,与实施例1同样得到玻璃直接无捻粗纱。

65.(比较例2)

66.除了使卷绕体的加热干燥温度为130℃以外,与实施例1同样得到玻璃直接无捻粗纱。

67.(比较例3)

68.除了作为环氧树脂乳液使用hexion公司制、epi-rez resin 3522-w-60(环氧当量:615~715)以外,与实施例1同样得到玻璃直接无捻粗纱。

69.图2是表示实施例1和比较例1、2的加热干燥时的玻璃直接无捻粗纱的内部温度的图。其中,测定内部温度时,卷绕体中的集束体的卷绕厚度为125mm,将热电偶从端面方向向中央部插入10cm,在干燥炉内连续测定内部温度。根据图2可知,在水分蒸发后,内部温度上升到热风设定温度附近。另外,可知上升至热风设定温度附近的时间为4小时~5小时。另外,在实施例2中,也确认到上升至热风设定温度附近的时间为4小时~5小时。

70.[评价]

[0071]

(干燥后单体比率和重均分子量)

[0072]

干燥后单体比率通过将实施例和比较例所得到的玻璃直接无捻粗纱的被膜成分用四氢呋喃提取,并通过凝胶渗透色谱法(gpc)测定分子量而求出。同样,通过凝胶渗透色谱法(gpc)求出干燥后的重均分子量。另外,凝胶渗透色谱法(gpc)利用以下的条件进行测定。

[0073]

色谱柱:chrompack microgel 5 500angstrom 50cm column

[0074]

溶剂:thf

[0075]

流量:1000ml/min

[0076]

uv检测器的波长:272nm

[0077]

(张紧(tension)绒毛)

[0078]

对于从玻璃直接无捻粗纱拉出的玻璃股束,边用拉杆(tension bar)施加张力,边使其以300m/分钟移动1500m。此时,测定在拉杆下堆积的玻璃纤丝的质量。

[0079]

(拉伸强度)

[0080]

从实施例和比较例中得到的玻璃直接无捻粗纱拉出玻璃股束,利用根据astm d2344的方法,与环氧树脂进行混炼,由此得到复合材料。玻璃股束以在复合材料中的含量达到70质量%的方式添加。复合材料的拉伸强度(复合材料强度)利用岛津制作所株式会社制的弯曲试验机进行测定。复合材料的弯曲强度根据astm d2344进行测定。

[0081]

将结果基于下述表1。

[0082]

[表1]

[0083][0084]

根据表1,可知在实施例1中以145℃干燥时,干燥后单体比率最小,最能够促进液状环氧树脂的反应。并且,作为其结果,在实施例1中,张紧绒毛少,可知复合材料的拉伸强度优异。在实施例2中,张紧绒毛也少,得到了复合材料的拉伸强度优异的结果。

[0085]

符号说明

[0086]

10

…

玻璃直接无捻粗纱;11

…

玻璃股束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。