1.本发明涉及管道内检测领域,尤其涉及一种海底管道弯曲角度的测量方法。

背景技术:

2.近年来,随着全球海底油气田开采的迅速发展,海底管道数量迅速增长,然而其安全问题也日益突出。由于洋流的冲刷作用和海床地质的变化,海底管道会发生悬跨现象,由于失去了管道下方的地基支撑,管道在重力作用下发生下垂弯曲

[1-2]

。随着管道弯曲在洋流冲蚀下愈发严重,其所受的弯曲应力也不断加大,一旦超过管道的承受极限,管道将发生断裂,造成巨大的经济损失和严重的生态环境污染

[3]

。因此,及时对海底管道的悬跨弯曲程度,即管道的弯曲角度,进行精准检测,对维持海底管道正常运行、保护海洋生态环境具有重要意义。

[0003]

目前,对海底管道的检测主要分为外检测法和内检测法。外检测法能够突破人力下潜的深度限制,检测出海底管道的路由、裸露、悬空、泄漏等,但是所需的人力、物力成本高昂,单次检测周期较长且效率较低,容易受到海洋复杂环境的影响。内检测法主要分为内检测器(pipeline inspection gauge,简称pig)和球形内检测器(spherical inner detector,简称sd)两种。目前,pig已广泛应用于陆上管道的检测,但因其体型庞大,在管道中行进时需要紧贴管道内壁,存在较高的卡堵风险,因此在海底管道中的应用受到限制

[3-4]

。

[0004]

其中,sd不存在定位发散问题,其精度不随里程的增加而降低,且由于sd体积较小,其直径小于管道内径,在管道内流体的推动下行进,具有较好的通过性

[5]

,因此使用sd对海底管道弯曲角度进行检测具有很大的优势。

[0005]

参考文献

[0006]

[1]谢英,麻秀芬,宁海峰.海底悬跨管道形成及破坏机理[j].油气储运,2017,36(12):1436-1442.

[0007]

[2]shittu a.a.,kara f.,aliyu a.,et al.review of pipeline span analysis[j].world journal of engineering,2019,16(1):166-190.

[0008]

[3]m.h.w.hendrix,h.p.ijsseldijk,w.-p.breugem,r.a.w.m.henkes.experiments and modeling of by-pass pigging under low-pressure conditions[j].journal of process control,2018,71:1-13.

[0009]

[4]guan l.,osman a.,gao y.,et al.analysis of rolling motion effect on sins error modeling in pig[c].proceeding of ieee/ion plans,2006:681-686.

[0010]

[5]陈世利,高春倩,郭世旭,黄新敬.球形内检测器在海底立管内通过性仿真研究[j].计算机工程与应用,2015,51(19):265-270.

技术实现要素:

[0011]

本发明提供了一种海底管道弯曲角度的测量方法,提出了基于金属管壁最近点探

测器和加速度计的管道弯曲角度检测方式,搭载于经配重设计过的sd,在充液管道中实现平稳定轴滚动,能够对管道弯曲角度进行较为准确的测量,并通过充液管道实验验证了其实用性,详见下文描述:

[0012]

一种管道弯曲角度的测量方法,所述方法包括以下步骤:

[0013]

构建一球形内检测器,包括:水密球壳、二轴加速度计、探测线圈和单片机;所述二轴加速度计处于中心位置,探测线圈均匀分布在水密球壳的赤道上;

[0014]

构建一基于rlc谐振电路和涡流效应的金属管壁最近点探测器;

[0015]

通过金属管壁最近点探测器与球形内检测器的配合,实现对管道弯曲角度的测量。

[0016]

其中,所述水密球壳的赤道内侧均匀布置一圈钨柱用于配重,使球形内检测器的密度大于管道中液体的密度。

[0017]

进一步地,所述钨柱还用于增加球形内检测器绕赤道面法线方向的转动惯量,实现在管道内稳定的定轴转动。

[0018]

其中,所述通过金属管壁最近点探测器与球形内检测器的配合,实现对管道弯曲角度的测量具体为:

[0019]

当金属管壁最近点探测器输出的电压信号出现极值时,将极值时的电压信号传输至单片机,单片机将电压信号与加速度信号一起传输至单片机内部的存储器;

[0020]

采集完成后,通过外接pc端读取存储器中的电压信号和加速度信号,通过计算得到管道当前位置的弯曲角度。

[0021]

其中,所述通过计算得到管道当前位置的弯曲角度具体为:

[0022]

金属管壁最近点探测器的线圈中心与球心的连线与管道内壁垂直,管道弯曲角度θ计算如下:

[0023]

θ=∠(g,c0)=tan-1

(x/y)-α

[0024]

其中,c0表示金属管壁最近点探测器的线圈中心与球心的连线方向,g表示重力加速度,x和y为加速度计的坐标轴,α为y轴和c0的夹角;

[0025]

六个通道的金属管壁最近点探测器均能分别对自身与管壁的距离进行检测,最后以六个通道的均值作为管道弯曲角度的测量结果。

[0026]

本发明提供的技术方案的有益效果是:

[0027]

(1)本发明设计的球形内检测器通过钨柱配重的方式,无论球形内检测器以什么姿态发送,最终都能够在管道中围绕固定的轴线稳定运动,对于可能存在的扰动有很强的抵抗作用,能够在运动过程中得到比较稳定的测量结果;

[0028]

(2)本发明所提出的基于sd搭载金属管壁最近点探测器的管道弯曲角度检测方法,具有不易卡堵、检测高效、对管道内液体流速不敏感等优势,可以精确检测出管道的弯曲角度;同时,本发明的线圈激励信号是数十千赫兹的高频电磁信号,而不是磁铁,对管道内磁场无干扰,对内检测器搭载的磁力计也无干扰,因此与现有管道内检测器的电磁兼容性较好;

[0029]

(3)本发明使用二轴加速度计来获取加速度信息,与三轴加速度计相比,有效降低了设计的成本和器件的装配难度;除此之外,使用二轴加速度计简化或减少了单片机读取、解析、存储加速度计数据的程序,降低了程序复杂度、提高了程序易维护性,降低了功耗。

[0030]

(4)本发明的适用性较强,适用于所有金属管道,不仅适用于碳钢钢管,还适用于铝管、铜管、不锈钢管等所有金属管道。

[0031]

(5)本发明的提离值较高,当内检测器表面覆盖了保护聚氨酯或者防水耐压层之后,本方法仍然有效。本发明在24米长直径219mm的充水流体管道上测试验证过,测试条件非常接近现场管道,因此,管道弯曲的检测能力的验证更有说服力。通过实验检测的结果与仿真的结果吻合程度较高,如图9,证明了该方法测量管道弯曲角度的可行性和实用性;不同流速条件下的管道弯曲角度检测实验结果如图9所示,多次实验结果相近,符合管道的真实弯曲角度情况,证明该方法对管内液体流速不敏感,在实际使用中具有很大优势,而且不同流速下的多次测量结果平均误差小于0.2

°

,证明该检测方法准确度较好。

附图说明

[0032]

图1为球形内检测器的结构横截面的设计图;

[0033]

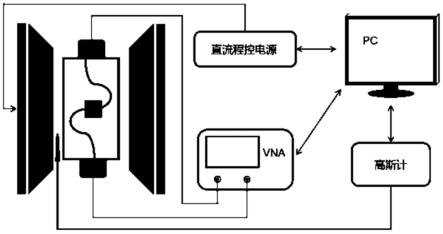

图2为球形内检测器的整体结构框图;

[0034]

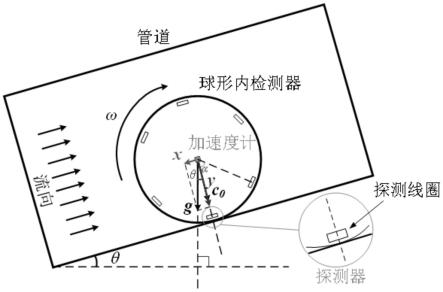

图3为管道弯曲角度测量的测量原理图;

[0035]

图4为金属管壁最近点探测器电路原理图;

[0036]

图5为线圈参数随旋转角度的变化图;

[0037]

图6为有限元仿真模型图;

[0038]

图7为实验管道示意图;

[0039]

图8为单次管道实验采集的数据图;

[0040]

图9为多次管道弯曲角度检测结果图。

具体实施方式

[0041]

为使本发明的目的、技术方案和优点更加清楚,下面对本发明实施方式作进一步地详细描述。

[0042]

本发明实施例提供了一种管道弯曲角度的测量方法,参见图1至图4,该方法包括以下步骤:

[0043]

一、结构方面

[0044]

球形内检测器主要包括:水密球壳、二轴加速度计、探测线圈和单片机。为了实现球形内检测器稳定的定轴运动,避免对数据的采集造成干扰,得到更准确的检测数据,还需要对球形内检测器的结构进行设计。

[0045]

其中,加速度计位于sd的中心位置,探测线圈采用了6通道的设计,均匀分布于水密球壳的赤道。同时在水密球壳的赤道内侧,均匀布置一圈钨柱进行配重,使得整个球形内检测器的密度大于管道中液体的密度,在转动过程中球形内检测器沉到管道的底部。

[0046]

除此之外,利用钨柱的配重也可以增加球形内检测器绕赤道面法线方向的转动惯量,从而实现sd在管道内稳定的定轴转动。结构横截面如图1所示,赤道面指的是滚动过程中的竖直方向的面,法线方向为球的转动轴。本发明的整体结构框图如图2所示,加速度信号和探测器电压信号通过adc芯片实现数模转换,由单片机输入到存储器中。

[0047]

二、金属管壁最近点探测器

[0048]

金属管壁最近点探测器是基于rlc(电阻电感电容)谐振电路和涡流效应实现的。

探测器电路通入激励电压后,在rlc串联谐振作用下,线圈会产生谐振电压,其幅值大于激励电压。当线圈逐渐接近所测量管道的内壁时,金属材质的管道因涡流效应而产生的涡流会反作用于线圈,从而改变线圈原有的阻抗,使谐振电路的电压输出发生变化。

[0049]

参见图4,图中标注数字1的为金属管壁最近点探测器的谐振电路部分,标注数字2的为二极管桥式整流电路,标注3的为低通滤波电路。谐振电路1的输出经过二极管桥式整流电路2之后,由低通滤波电路3滤除电压信号中频率较高的部分,最终通过adc(模拟数字转换器)芯片进行数模转换。

[0050]

通过sd的金属管壁最近点探测器与加速度计之间的相互配合,就可实现对海底管道弯曲角度俯仰角的高精度测量。当金属管壁最近点探测器距离管道内壁最近的时候会输出一个极值,此时探测器的线圈中心与球心的连线刚好与管道内壁垂直,如图3所示,其中c0表示探测器的线圈中心与球心的连线方向,重力加速度g的方向垂直向下,c0与g的夹角即为管道弯曲角度θ,根据加速度计x和y轴的输出、已知的加速度计y轴和线圈所指方向c0的夹角α,就可以得到管道弯曲角度θ的大小,而且sd中使用的加速度计是二轴加速度计,与三轴加速度计相比更简单,成本也会更低。计算公式如下:

[0051]

θ=∠(g,c0)=tan-1

(x/y)-α

[0052]

单片机将探测器的信号与加速度信号一起传递给存储器,采集完成之后,通过电脑读取存储器中金属管壁最近点探测器的信号和加速度的信号,通过处理计算就可以得到管道当前位置的弯曲角度,六个通道的金属管壁最近点探测器均能分别对自身与管壁的距离进行有效检测,最后以六个通道的均值作为管道弯曲角度的测量结果,有效提高了灵敏度,降低了检测误差。

[0053]

实施例1

[0054]

管道弯曲角度的测量装置如图1所示,金属管壁最近点探测器位于球形内检测器的内部表面上,加速度计安装在球形内检测器的球心位置处。在滚动过程中,当金属管壁最近点探测器逐渐接近所测量管道的内壁时,金属材质的管道因涡流效应而产生的涡流会反作用于金属管壁最近点探测器中的线圈上,从而改变线圈原有的阻抗,使谐振电路的电压输出发生变化,这样每当球形内检测器滚动360度,每个通道的探测器都会输出一个极值,参见图5和图8。

[0055]

实施例2

[0056]

利用comsol有限元仿真来验证利用金属管壁最近点探测器来作为测量开关的设计的可行性,仿真模型参见图6。设置仿真中探测器旋转半径r与球形内检测器半径相同,旋转角度为探测器与钢板间距g,线圈激励电压v,谐振电路品质因数q,钢板厚度为d。对于rlc串联谐振电路,选取r1=1694ω,c1=67.5pf,l1=120mh,q=14.3,v=1v,f=54.6khz的情况。

[0057]

其中,激励频率由计算得到,品质因数由得到。选取g=6mm,d=5mm,仿真过程中,通过改变金属管壁最近点探测器旋转角度来模拟实际的滚动过程,最终得到线圈参数随角度的变化图,参见图5。

[0058]

实施例3

[0059]

搭建模拟实际海底情况的实验管道场地,钢管的直径为219mm,长度为24m,厚度为

6mm。将钢管的两端利用卡具固定支撑好,中间自然垂落,模拟实际海底管道的弯曲角度变化。在管道的一端放入sd,打开水泵,利用水泵泵水推动sd前进,模拟实际海底管道中的液体流动。sd最终随着水流从管道的另一端流出,将sd采集得到的数据进行分析处理,单次管道实验采集到的数据图参见图8,在各通道线圈输出极值时对加速度数据进行角度计算,以6通道均值为测量结果,并将结果进行拟合。多次实验后管道弯曲角度的检测结果参见图9。

[0060]

从图9中可见,在不同流速条件下进行实验,实验的结果与仿真的结果均吻合程度较高,证明这种检测方法对管内液体流速不敏感,具有广泛的应用范围。在sd在管道中运动的初期,由于sd的滚动还未稳定,不能稳定采集数据,会存在测量得到的角度逐渐变大的情况,稳定滚动之后恢复正常。管道弯曲角度的实际测量结果参见表1,可以看到通过绝对误差进行准确性分析后,不同流速下的多次测量结果平均误差小于0.2

°

,证明该检测方法准确度较好。

[0061]

表1实验测量结果

[0062][0063][0064]

本发明实施例对各器件的型号除做特殊说明的以外,其他器件的型号不做限制,只要能完成上述功能的器件均可。

[0065]

本领域技术人员可以理解附图只是一个优选实施例的示意图,上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0066]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。