一种基于psd的主轴倾角误差测量方法及装置

技术领域

1.本发明属于精密测量技术中主轴回转误差测量领域,涉及一种使用高精度psd传感器与激光器的倾角误差和径向跳动误差测量方法及装置。

背景技术:

2.机床的精度在很大程度上决定了加工零件的精度,为保证机械产品的质量,机床向高精度发展是一种必然趋势。主轴是数控机床的核心部件,其回转误差是影响机床加工精度的重要因素。有实验研究表明:在精密加工时,主轴回转误差占总误差比例的30%至70%,并且机床精度等级越高,主轴回转误差占总误差比例就越大。回转误差的测量对于评价机床主轴的精度、监视主轴的运行状态、及时发现和诊断主轴出现的故障,具有十分重要的现实意义。

3.目前,主轴回转误差测量有诸多方法,在这些测量方法中,常用的测量方法是使用标准棒的误差分离方法,利用电容式位移传感器、电涡流式位移传感器等一维距离传感器来测量主轴的误差运动。由于测量中采用了标准棒,测量结果中引入的标准棒的形状误差以及安装的偏心误差,会降低测量精度,所以还需要对误差进行分离。因此,又有学者提出一种基于光靶标轨迹追踪法来对主轴回转误差进行测量,但由于这种方法对倾角误差测量并不敏感,所以,基于光靶标轨迹追踪法对主轴倾角误差测量存在局限性。考虑到以上问题,本发明设计了一种脱离标准棒,利用高精度psd传感器测量主轴倾角误差和径向跳动误差测量方法及装置。比较现有技术,该方法能够仅利用两个激光器和psd传感器对主轴倾角误差进行实时测量。

技术实现要素:

4.本发明的目的在于提出一种使用高精度psd传感器与激光器的倾角误差和径向跳动误差测量方法及装置。

5.第一方面,本发明提供一种基于psd的主轴倾角误差测量方法,其具体步骤如下:

6.步骤一、在被测主轴上偏心安装两个激光器;两个激光器沿着被测主轴的径向对齐,且沿着主轴的轴向错开。并在主轴的端部外侧设置psd传感器;psd传感器能够检测两个激光器在被测主轴转动过程中的光斑轨迹。

7.步骤二、启动psd传感器和两个激光器;主轴开始转动;psd传感器分别记录两个激光器随主轴转动一周的光斑轨迹坐标。

8.步骤三、设定第一个激光器发射位置所在的垂直于主轴轴线的平面为o0平面;设定第二个激光器发射位置所在的垂直于主轴轴线的平面为o1平面;设定psd传感器所在平面为o2平面。计算主轴倾角误差α(θz)如下:

[0009][0010]

其中,ε1(θz)、ε2(θz)分别为主轴达到相位角θz时,两个激光器射出的激光在o2平面

上的光斑到主轴轴线的距离;δr为两个激光器到主轴轴线距离的差值;h1为两个激光器沿主轴轴线方向的距离。

[0011]

作为优选,步骤二中,主轴分别以多个不同的转速旋转,使得psd传感器记录下主轴在不同转速下对应的光斑轨迹。

[0012]

作为优选,两个激光器各自对应一个配重块;配重块与对应的激光器重量相等,且对称安装在主轴轴线的相反侧。

[0013]

作为优选,两个激光器的激光发射方向均与被测主轴轴线平行。

[0014]

作为优选,在步骤二后,计算主轴径向跳动误差。两圈光斑轨迹求取径向跳动误差的过程相同;将用于求取径向跳动误差的光斑轨迹点的数据集设为p=[x(θ

z,j

),y(θ

z,j

)],j=1,2,

…

,n。θ

z,j

为psd传感器采集到第j个数据点时主轴的相位角;x(θ

z,j

)、y(θ

z,j

)分别为主轴达到相位角θ

z,j

时光斑轨迹点的横、纵坐标;n为psd传感器在主轴转动一周的过程中采集的数据点数量。利用数据集p求取主轴径向跳动误差的过程如下:

[0015]

(1)首先建立目标函数m(a,b,c)如下:

[0016][0017]

其中,a,b,c为目标函数的三个待定参数。

[0018]

对目标函数m(a,b,c)求偏导,并令其偏导取0,得到方程式如下:

[0019][0020]

求解得到参数a、b、c。

[0021]

(2)计算参考圆的圆心坐标(x,y)和半径如下:

[0022]

x=-0.5a

[0023]

y=-0.5b

[0024][0025]

(3)计算光斑轨迹数据集p中各个数据点到参考圆的圆心o的距离rj如下:

[0026][0027]

(4)计算主轴径向跳动峰值e

peak

和谷值e

valley

。

[0028][0029][0030]

其中,

[0031]

(5)计算主轴的径向跳动误差e

round

=e

peak-e

valley

。

[0032]

第二方面,本发明提供一种基于psd的主轴倾角误差测量装置,应用于执行前述的

测量方法;该测量装置包括承载装置、激光器、psd传感器和配重块。承载装置上设置有端面和阶梯面。两个激光器分别偏心安装在承载装置上设置有端面和阶梯面上。两个激光器沿着承载装置的径向对齐,且沿着承载装置的轴向错开。两个配重块与两个激光器分别对应。相互对应的配重块与激光器重量相等,且关于承载装置的轴线对称。工作过程中,承载装置同轴装夹在被测主轴上。

[0033]

作为优选,所述的激光器通过安装组件固定在承载装置上。安装组件包括夹持块、紧定螺钉、安装螺钉和电源。所述的电源固定在承载装置的激光器安装点上;夹持块通过安装螺钉固定在承载装置;电源位于夹持块与承载装置之间。激光器经紧定螺钉固定在夹持块端部。激光器的供电接口与电源通过导线电连接;该导线穿过夹持块内部的通道。

[0034]

本发明具有的有益效果:

[0035]

1、本发明通过将两个激光器沿径向对齐,沿轴向错开安装,并通过psd传感器记录两个激光器跟随主轴转动时的光斑轨迹,配合相应的计算,能够同时测得被测主轴倾角误差和径向跳动误差,由此能够精准评估被测主轴的回转精度。

[0036]

2、本发明无需利用常规主轴径向跳动测量装置所使用的标准棒,省去了偏心误差分离和圆度误差分离技术环节,提高了测量效率。

附图说明

[0037]

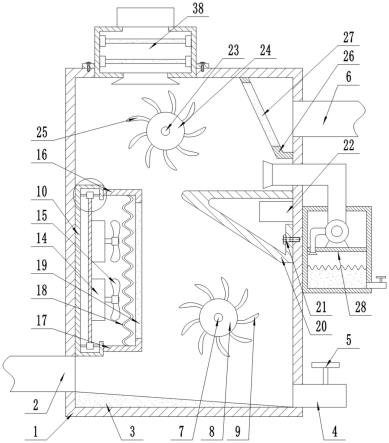

图1是本发明采用的测量装置的整体结构示意图。

[0038]

图2是本发明采用的测量装置中激光器的安装示意图。

[0039]

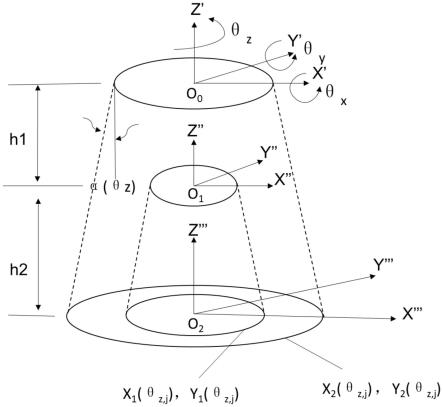

图3是本发明中主轴倾角误差的解算原理图。

[0040]

图4是本发明中主轴径向跳动误差的解算原理图。

具体实施方式

[0041]

以下结合附图对本发明进行进一步说明。

[0042]

实施例1

[0043]

如图1所示,提出了一种基于psd的主轴倾角误差测量方法,采用的测量装置包括承载装置1、激光器2、psd传感器3和配重块4。进行测量时,为避免重量不匀,测量激光器2 与配重块4对称安装在承载装置1上。

[0044]

激光器安装方法如图2所示,激光器2通过安装组件固定在承载装置1上。安装组件包括电源5、夹持块6、紧定螺钉7和安装螺钉8。电源5固定在承载装置1的激光器安装点上;夹持块6通过安装螺钉8固定在承载装置1;电源5位于夹持块6与承载装置1之间。激光器 2经紧定螺钉7固定在夹持块6端部,且激光发射方向与承载装置1的轴线平行。激光器的供电接口与电源5通过导线电连接;该导线穿过夹持块6内部的通道。工作过程中,承载装置1 与主轴同轴安装,能够由主轴驱动下旋转。

[0045]

两个激光器安装点设置在承载装置1的同一径向,且沿承载装置1的轴向错开(即承载装置1为台阶状回转体,两个激光器安装点分别在端部和阶梯部分);两个激光器安装点沿着承载装置1的径向间隔一定距离,能够保证两束激光映射在psd传感器3上的光斑轨迹坐标可以被精确读取。psd传感器3与承载装置1的端部对齐。psd传感器3的位置能够进行调节,以确保psd传感器3能够检测到激光器2跟随主轴转动至不同位置时发射出的激光,并

尽量保证光斑圆轨迹的圆心居于光敏感面中央,使psd传感器充分利用。

[0046]

当承载装置1在主轴带动下转动时,测量用激光器2随承载装置1进行圆周运动,两个激光器2的激光划出两条光斑圆形轨迹。根据psd传感器3检测到的任意一条激光轨迹坐标即可分离得到主轴的径向跳动。另外,通过分析两条激光轨迹坐标,能够提取出主轴的倾角误差。

[0047]

该基于psd的主轴倾角误差测量方法,具体步骤如下:

[0048]

步骤一、在主轴的端面上同轴安装承载装置1,具体使用轴对中装置安装,或者在初步安装测量靶标后缓慢转动主轴用千分表和橡胶棒配合通过敲击反复调整测量承载装置的位置,使得承载装置与主轴轴线的偏心误差在3μm以下。调整psd传感器3的位置,使psd传感器3的光学中心和主轴轴线尽可能共线,提高psd传感器利用率。

[0049]

步骤二、开启两个激光器2,并驱动主轴带动承载装置一同旋转;psd传感器3检测激光信号,记录激光器发射的光斑轨迹坐标。之后,逐步提高主轴的转速,由此分别得到主轴在不同转速下的光斑轨迹坐标。单次测量下,psd传感器会记录下两个激光束所形成的两组轨迹坐标p1、p2:

[0050]

p1=(x1(θz),y1(θz)),p2=(x2(θz),y2(θz))(θz指主轴的相位,即主轴绕z轴旋转角度)

[0051]

其中,x1(θz)、y1(θz)分别为第一个激光器在主轴相位为θz的光斑横纵坐标;x2(θz)、 y2(θz)分别为第二个激光器在主轴相位为θz的光斑横纵坐标。

[0052]

步骤三、对主轴倾角误差进行分析,如图4所示,设定第一个激光器发射位置所在的垂直于主轴轴线的平面为o0平面;设定第二个激光器发射位置所在的垂直于主轴轴线的平面为 o1平面;设定psd传感器所在平面为o2平面。

[0053]

在psd传感器上能接收到由o0及o1平面发射出的激光,两束激光光斑在psd传感器上的信号分别如下:

[0054]

3-1.构建o0、o1平面发射的激光的光斑轨迹在psd上极坐标的极径ε1(θz)、ε2(θz)的函数式如下:

[0055]

ε1(θz)=δ(θz) r (h1 h2)tanα(θz) δr

[0056]

ε2(θz)=δ(θz) r h2tanα(θz)

[0057]

其中,εi(θz)为激光光斑轨迹在o2平面上极坐标系中的极径;δ(θz)是o1平面上发射的激光轨迹的跳动误差导致的偏移量;r为激光器在o1平面上的安装偏心距离(即o1平面的激光器发射位置与主轴轴线的距离),δr为两个激光器沿主轴径向的距离;α(θz)为主轴倾角误差。h1为o0平面与o1平面的间距;h2为o1平面与o2平面的间距。

[0058]

3-2.将两束激光轨迹坐标相减后可得:

[0059]

ε1(θz)-ε2(θz)=h1tanα(θz) δr

[0060]

因为主轴倾角误差α(θz)很小,在数学上,当角度a很小趋向于0时,可近似认为 tana=sina=a。

[0061]

3-3.所以上式又可以写作:

[0062]

ε1(θz)-ε2(θz)=h1sinα(θz) δr

[0063]

3-4.借此,可以推导得到主轴倾角误差α(θz)为:

[0064][0065]

由此我们用上述操作可以对主轴倾角误差进行测量,能够测量主轴在不同相位上的倾角误差。这对机床精度提升具有较大意义。

[0066]

步骤四、求解两个圆轨迹的径向跳动误差(即圆度误差,此处的圆度误差和标准棒圆度误差的概念不同,此处的圆度误差指的是圆轨迹与正圆的偏离程度,体现的是主轴径向跳动运动的范围),两圈光斑轨迹求取径向跳动误差的过程同理;如图3所示,将用于求取径向跳动误差的光斑轨迹点的数据集设为p=[x(θ

z,j

),y(θ

z,j

)],j=1,2,

…

,n。θ

z,j

为psd传感器采集到第j个数据点时,主轴的相位角;n为主轴转动一周时psd传感器采集的数据点数量。利用数据集p求取主轴径向跳动误差的过程如下:

[0067]

4-1.首先建立目标函数m(a,b,c)如下:

[0068][0069]

其中,a,b,c为目标函数的三个待定参数。

[0070]

对目标函数m(a,b,c)求偏导,并令其偏导取0,得到方程式如下:

[0071][0072]

求解得到参数a、b、c。

[0073]

4-2.计算参考圆的圆心坐标(x,y)和半径如下:

[0074]

x=-0.5a

[0075]

y=-0.5b

[0076][0077]

4-3.计算光斑轨迹数据集p中各个数据点到参考圆的圆心o的距离rj如下:

[0078][0079]

4-4.计算主轴径向跳动峰值e

peak

和谷值e

valley

。

[0080][0081][0082]

其中,

[0083]

4-5.计算主轴的径向跳动误差e

round

=e

peak-e

valley

。

[0084]

借此,我们能求出径向跳动误差来对主轴回转误差进行评价,对提高主轴精度有较大意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。