1.本实用新型涉及尾气处理装置技术领域,具体为一种铜回收产线尾气处理装置。

背景技术:

2.pcb线路板电解铜回收过程中产生大量的氯气,目前的氯气利用率尚达不到100%回用率,部分未回用的氯气还需经由尾气处理方能合格排放。已经有生产应用将氯气吸收制成工业漂水或其他化工产品,尾气处理过程需要消耗大量的化工原材料和电力,疫情以来化工原材料的上涨更是将尾气处理成本提高,亏损增大,但仍有部分氯气需要经酸性废气塔吸收处理后才能达到排放标准。氯气的高效安全利用具有重要的经济效益及环保意义,符合碳零排放的要求。

3.氨气的尾气处理通过废气塔加入硫酸吸收氨气,废气塔废水氨氮高,处理难度大,存在环保压力,硫酸铵含有油污、重金属等杂质不能直接作为化工原料或肥料回用又造成资源的浪费。目前工业上还没有较为简单、高效、经济、环保的方式解决这个问题,为此我们提出了一种铜回收产线尾气处理装置。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种铜回收产线尾气处理装置,解决了上述的问题。

6.(二)技术方案

7.为实现上述所述目的,本实用新型提供如下技术方案:一种铜回收产线尾气处理装置,包括氨气高效吹脱反应槽以及储气罐,所述氨气高效吹脱反应槽通过磁力循环泵连接氨气高效吹脱反应器,氨气高效吹脱反应槽的输出端通过压缩泵连接储气罐,所述储气罐正面装有正压力表,所述储气罐顶部装有安全排放阀,所述储气罐出口连接常闭氨氮浓度控制装置一,常闭氨氮浓度控制装置一连接有正压力表,所述储气罐的输出端连接管道式反应器,所述管道反应器尾气连通尾气溶解吸收装置,尾气溶解吸收装置的一端连接有废气塔,废气塔上设置有喷淋循环泵。

8.优选的,所述管道式反应器底部装有用于分散氯气的网状式氯气分布器,管道式反应器内壁对应网状式氯气分布器上方设置有氨气分布器,所述氨气分布器设有用于分散氨气的文丘里分散器,管道式反应器表面装有温度传感器,管道式反应器的底部输入端连接有常闭氨氮浓度控制装置二,氨气高效吹脱反应槽在碱性条件下通过磁力循环泵连接氨气高效吹脱反应器对氨氮进行吹脱处理,得到氨气与空气的混合气体,混合气体出口连接空气压缩泵,所述压缩泵出口与储气罐连接,所述网状式氯气分布器通过常闭氨氮浓度控制装置二分散的氯气与文丘里分散器通过常闭氨氮浓度控制装置一分散的氨气按一定比例混合反应,形成氮气和盐酸气体,吸收反应产物盐酸用于产线回用,未被反应的氮气经过尾气溶解吸收装置连通的废气塔,通过废气塔的喷淋循环泵吸收多余的尾气后可达标排

放。

9.优选的,所述文丘里分散器为环形均匀分布,与环形管道水平方向成三至五度夹角,向上为正方向,材质为耐酸碱pvc或者pp材料。

10.优选的,所述管道式反应器与储气罐的底部均设有阀门。

11.优选的,文丘里分散器为聚四氟乙烯材料。

12.优选的,管道式反应器材料为透明可见。

13.一种铜回收产线尾气处理装置的处理方法,包括以下步骤:

14.第一步:首先对含有氨氮的废水在ph大于十的碱性条件下在氨气高效吹脱反应槽进行吹脱处理,得到空气与氨气和混合气体;

15.第二步:然后吹脱混合气体通过压缩泵进入到储气罐,设定储气罐在一定压力时关闭压缩泵;

16.第三步:储气罐出口连通的常闭氨氮浓度控制装置一控制出口氨气浓度及流量,正压力表显示实时压力情况;

17.第四步:混合气体进入管道式反应器中,管道式反应器内壁通过环形分布的文丘里分散器分散氨气;

18.第五步:电解回收的铜阳极盒产生的高浓度氯气从底部经过网状式氯气分布器进入管道式反应器中与氨气进行反应,过量的混合气体进入尾气溶解吸收装置吸收回用,少量未被吸收的尾气进入废气塔处理达标后可直接排放。

19.优选的,所述储气罐压力控制在0.3~1.0mpa;

20.优选的,所述常闭氨氮浓度控制装置一以及常闭氨氮浓度控制装置二控制出口氨气浓度0.01~15g/m3;

21.优选的,所述管道式反应器内氨气与氯气浓度控制在摩尔比2:3~20。

22.优选的,所述储气罐压力控制在0.6~0.8mpa。

23.优选的,所述常闭氨氮浓度控制装置一以及常闭氨氮浓度控制装置二控制出口氨气浓度3~10g/m3。

24.优选的,所述管道式反应器内氨气与氯气浓度控制在摩尔比摩尔比 2:5~10。

25.优选的,所述管道式反应器内氨气与氯气浓度控制在摩尔比摩尔比2:15。

26.(三)有益效果

27.与现有技术相比,本实用新型提供了一种铜回收产线尾气处理装置及其处理方法,具备以下有益效果:

28.1、该铜回收产线尾气处理装置,本实用新型利用过量氯气与少量氨气反应生成氮气跟盐酸的原理,去除吹脱混合气体中的氨气,消耗部分电解产生的氯气,反应后的盐酸及剩余未反应的气体经过溶解吸收回用到产线,少量未能被完全吸收的尾气经过废气塔处理达标后可直接排放,通过控制氨气与氯气的摩尔比达到控制产物的目的,节约了产线回用的原料成本,处理尾气的成本,还解决了氨氮处理的痛点。

附图说明

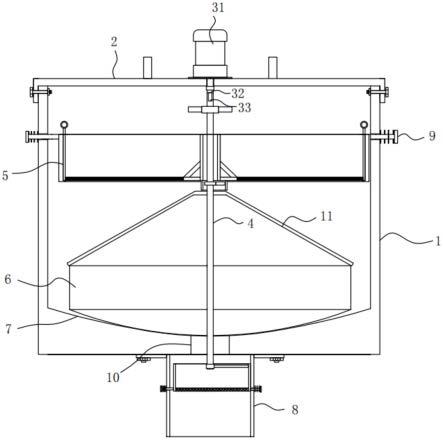

29.图1为本实用新型示意图。

30.图中:1、氨气高效吹脱反应槽;101、氨气高效吹脱反应器;102、磁力循环泵;2、储

气罐;201、正压力表;202、阀门;203、空气压缩泵;204、安全排放阀;3、管道式反应器;301、氨气分布器;3011、文丘里分散器; 302、网状式氯气分布器;303、常闭氨氮浓度控制装置一;304、温度传感器; 305、常闭氨氮浓度控制装置二;4、尾气溶解吸收装置;5、废气塔;501、喷淋循环泵。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.请参阅图1,一种铜回收产线尾气处理装置,包括氨气高效吹脱反应槽1 以及储气罐2,所述氨气高效吹脱反应槽1通过磁力循环泵102连接氨气高效吹脱反应器101,氨气高效吹脱反应槽1的输出端通过空气压缩泵203连接储气罐2,所述储气罐2正面装有正压力表201,所述储气罐2顶部装有安全排放阀204,所述储气罐2出口连接常闭氨氮浓度控制装置一303,常闭氨氮浓度控制装置一303连接有正压力表201,所述储气罐2的输出端连接管道式反应器3,所述管道式反应器3尾气连通尾气溶解吸收装置4,尾气溶解吸收装置4的一端连接有废气塔5,废气塔5上设置有喷淋循环泵501。

33.进一步的,所述管道式反应器3底部装有用于分散氯气的网状式氯气分布器302,管道式反应器3内壁对应网状式氯气分布器302上方设置有氨气分布器301,所述氨气分布器301设有用于分散氨气的文丘里分散器3011,管道式反应器3表面装有温度传感器304,管道式反应器3的底部输入端连接有常闭氨氮浓度控制装置二305,氨气高效吹脱反应槽1在碱性条件下通过磁力循环泵102连接氨气高效吹脱反应器101对氨氮进行吹脱处理,得到氨气与空气的混合气体,混合气体出口连接空气压缩泵203,所述空气压缩泵203出口与储气罐2连接,所述网状式氯气分布器302通过常闭氨氮浓度控制装置二305分散的氯气与文丘里分散器3011通过常闭氨氮浓度控制装置一303分散的氨气按一定比例混合反应,形成氮气和盐酸气体,吸收反应产物盐酸用于产线回用,未被反应的氮气经过尾气溶解吸收装置4连通的废气塔5,通过废气塔5的喷淋循环泵501吸收多余的尾气后可达标排放。

34.进一步的,所述文丘里分散器3011为环形均匀分布,与环形管道水平方向成三至五度夹角,向上为正方向,材质为耐酸碱pvc或者pp材料。

35.进一步的,所述管道式反应器3与储气罐2的底部均设有阀门202。

36.进一步的,文丘里分散器3011为聚四氟乙烯材料。

37.进一步的,管道式反应器3材料为透明可见。

38.工作原理:氨气高效吹脱反应槽1在碱性条件下通过磁力循环泵102连接氨气高效吹脱反应器101对氨氮进行吹脱处理,得到氨气与空气的混合气体,混合气体出口连接空气压缩泵203,所述空气压缩泵203出口与储气罐2 连接,所述网状式氯气分布器302通过常闭氨氮浓度控制装置二305分散的氯气与文丘里分散器3011通过常闭氨氮浓度控制装置一303分散的氨气按一定比例混合反应,形成氮气和盐酸气体,吸收反应产物盐酸用于产线回用,未被反应的氮气经过尾气溶解吸收装置4连通的废气塔5,通过废气塔5的喷淋循环泵501吸收多余的尾气后可达标排放。

39.实施例一:上述铜回收产线尾气处理装置的处理方法,包括以下步骤:

40.第一步:首先对含有氨氮的废水在ph大于十的碱性条件下在氨气高效吹脱反应槽1进行吹脱处理,得到空气与氨气和混合气体;

41.第二步:然后吹脱混合气体通过压缩泵进入到储气罐2,设定储气罐2在一定压力时关闭压缩泵;

42.第三步:储气罐2出口连通的常闭氨氮浓度控制装置一303控制出口氨气浓度及流量,正压力表201显示实时压力情况;

43.第四步:混合气体进入管道式反应器3中,管道式反应器3内壁通过环形分布的文丘里分散器3011分散氨气;

44.第五步:电解回收的铜阳极盒产生的高浓度氯气从底部经过网状式氯气分布器302进入管道式反应器3中与氨气进行反应,过量的混合气体进入尾气溶解吸收装置4吸收回用,少量未被吸收的尾气进入废气塔5处理达标后可直接排放。

45.进一步的,所述储气罐2压力控制在0.3~1.0mpa;

46.进一步的,所述常闭氨氮浓度控制装置一303以及常闭氨氮浓度控制装置二305控制出口氨气浓度0.01~15g/m3;

47.进一步的,所述管道式反应器3内氨气与氯气浓度控制在摩尔比2:3~20。

48.本方案的技术原理:通过实验验证了氨气和氯气反应的化学方程式,有过量的氨气时,反应化学方程式为有少量的氨气时,反应化学方程式为

49.实施例二,在实施例一的基础上:

50.一种铜回收产线尾气处理装置的处理方法,包括以下步骤:

51.第一步:首先对含有氨氮的废水在ph大于十的碱性条件下在氨气高效吹脱反应槽1进行吹脱处理,得到空气与氨气和混合气体;

52.第二步:然后吹脱混合气体通过压缩泵进入到储气罐2,设定储气罐2在一定压力时关闭压缩泵;

53.第三步:储气罐2出口连通的常闭氨氮浓度控制装置一303控制出口氨气浓度及流量,正压力表201显示实时压力情况;

54.第四步:混合气体进入管道式反应器3中,管道式反应器3内壁通过环形分布的文丘里分散器3011分散氨气;

55.第五步:电解回收的铜阳极盒产生的高浓度氯气从底部经过网状式氯气分布器302进入管道式反应器3中与氨气进行反应,过量的混合气体进入尾气溶解吸收装置4吸收回用,少量未被吸收的尾气进入废气塔5处理达标后可直接排放。

56.所述储气罐2压力控制在0.6~0.8mpa。

57.所述常闭氨氮浓度控制装置一303以及常闭氨氮浓度控制装置二305控制出口氨气浓度3~10g/m3。

58.所述管道式反应器3内氨气与氯气浓度控制在摩尔比摩尔比2:5~10。

59.实施例三,在实施例一的基础上:

60.一种铜回收产线尾气处理装置的处理方法,包括以下步骤:

61.第一步:首先对含有氨氮的废水在ph大于十的碱性条件下在氨气高效吹脱反应槽1进行吹脱处理,得到空气与氨气和混合气体;

62.第二步:然后吹脱混合气体通过压缩泵进入到储气罐2,设定储气罐2在一定压力时关闭压缩泵;

63.第三步:储气罐2出口连通的常闭氨氮浓度控制装置一303控制出口氨气浓度及流量,正压力表201显示实时压力情况;

64.第四步:混合气体进入管道式反应器3中,管道式反应器3内壁通过环形分布的文丘里分散器3011分散氨气;

65.第五步:电解回收的铜阳极盒产生的高浓度氯气从底部经过网状式氯气分布器302进入管道式反应器3中与氨气进行反应,过量的混合气体进入尾气溶解吸收装置4吸收回用,少量未被吸收的尾气进入废气塔5处理达标后可直接排放。

66.所述管道式反应器3内氨气与氯气浓度控制在摩尔比摩尔比2:15。

67.以下为本方案中三组实施例中不同的氨气浓度:氨气浓度带来的管道式反应器表面温度以及尾气中的氨氮浓度区别。

[0068][0069]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。