1.本实用新型属于自动压滤机(专利分类号b01d25/12)技术领域,涉及一种拉板卸饼机构的抓板机械手配套装置。

背景技术:

2.压滤机,是一种多滤室间歇性操作的加压过滤设备;自动压滤机,是一种机、电、液一体化,plc智能控制的压滤机;主要由双梁机架、滤板压紧机构、多滤室过滤机构、翻板接液机构、拉板卸饼机构、清洗滤布机构、plc程控系统组成;适用于各种悬浮液物料(即液体和固态颗粒的混合物)的自动固液分离。

3.拉板卸饼机构,即自动逐块拉开滤板卸饼机构,主要由拉板驱动电机、双拉板小车、小车导轨、链条传动装置、首尾限位、传感器等组成;拉板小车,包括链传动小车、抓板机械手、机械手多种配套件;抓板机械手,包括抓板弯爪、拉板斜爪、扭转复位弹簧、拉板爪插销;机械手多种配套件,包括压倒脱销两用装置。

4.链条传动装置,包括三链轮长轴(主动轴及链轮)、单链轮短轴(被动轴及链轮)、驱动短单链、传动长双链;具有自动逐块拉开滤板卸饼功能。

5.机械手多种配套件,包括机尾压爪架、机尾脱销板、机头压爪架、机头插销板;机尾压爪架,即机尾抓板弯爪压倒架,安装在机尾推板两侧能压倒抓板弯爪的位置;用于拉板小车将第一块滤板拉到位时压倒抓板弯爪,让抓板弯爪放开第一块滤板,使第一块滤板不阻碍拉板小车继续前行拉第二块滤板。机尾脱销板,即机尾拉板斜爪脱销板,安装在机尾小车导轨的一侧能使拉板斜爪脱销的位置;用于拉板小车拉开最后一块滤板拉板斜爪被压倒销定(如拉板斜爪不压倒销定会阻碍拉板小车返程)返回机尾时、为拉板斜爪脱销复位,使拉板小车准备好下一次拉板卸料。

6.现有的机械手多种配套件,存在以下缺陷:机械手多种配套件按功能各成零部件、品种繁多;安装零散、各自为政、安装工作量大,生产效率较低;有的结构复杂、生产成本较高;分别安装在主梁、导轨、推板上,过多的安装孔影响其质量;机头或机尾机械手多种配套件的组合是人们一直渴望解决但始终未能获得成功的技术难题。

技术实现要素:

7.本实用新型的目的是克服现有机械手多种配套件的缺陷,解决机械手配套件品种繁多、安装零散、生产效率较低,过多的安装孔影响主梁、导轨、推板质量,有的结构复杂、生产成本较高的技术问题,提供一种抓板弯爪压倒与拉板斜爪脱销两用装置及拉板卸饼机构;拉板卸饼机构——指具有本实用新型抓板弯爪压倒与拉板斜爪脱销两用装置的拉板卸饼机构,因专利名称字数有限而简称。

8.本实用新型解决现有技术问题所采用的创新技术方案是:一种抓板弯爪压倒与拉板斜爪脱销两用装置(以下简称:压倒与脱销两用装置),总体技术方案的要点是,即创新的总体构造与现有技术相比、其具有突出的实质性特点在于:将现有的机尾压爪架和机尾脱

销板巧妙地组合成一体,并简化结构设计和调整安装位置,形成抓板弯爪压倒与拉板斜爪脱销两用装置,包括抓板爪压倒板和拉板爪脱销板,配装在机尾主梁外侧能先后压倒抓板弯爪和顶出拉板爪插销的位置,兼备在机尾压倒抓板弯爪(即让抓板弯爪放开第一块滤板)和顶出拉板爪插销(即让拉板斜爪脱销恢复翘立)两种功能;通过调整压倒与脱销两用装置安装位置,优化了拉板斜爪脱销和拉板小车休停位置,使拉板小车行程最小化(超预期效果),加快了作业循环、提高了生产效率;结构简单、安装方便、一举多得、性能可靠;从而,解决了机械手配套件(机尾压爪架和机尾脱销板)品种繁多、安装零散、生产效率较低,过多的安装孔影响主梁、导轨、推板质量,有的结构复杂、生产成本较高的技术问题。

9.本实用新型的具体设计方案是:(1)所述的抓板爪压倒板,为135

°

折弯不锈钢板,包括压爪过渡斜面、压爪平面,其宽度大于脱销板宽度、保证安装后能压倒抓板弯爪;(2)所述的拉板爪脱销板,为90

°

折弯不锈钢板,包括组合安装板、脱销板;组合安装板为直角梯形板,其上角为55

°

,具有双安装孔;脱销板宽度小于抓板爪压倒板宽度、保证安装后能顶出拉板爪插销并不产生干涉。

10.本实用新型的连接关系是:为方便说明,外加与本压倒与脱销两用装置密切相关的拉板小车(包括抓板弯爪、拉板斜爪、拉板爪插销);(1)压倒脱销两用装置的组装:抓板爪压倒板的压爪过渡斜面边垂直焊接在拉板爪脱销板的组合安装板斜边上,形成压倒脱销两用装置;(2)压倒与脱销两用装置的总装:压倒与脱销两用装置配装在机尾主梁外侧、能先后压倒抓板弯爪和顶出拉板爪插销的位置,可在机尾压倒抓板弯爪(即让抓板弯爪放开第一块滤板)和顶出拉板爪插销(即让拉板斜爪脱销恢复翘立);(3)压倒与脱销两用装置的动态关系:(3.1)压倒拉板斜爪:当过滤完成后拉板卸饼时,拉板小车将第一块滤板拉到靠近机尾压倒与脱销两用装置的位置,抓板爪压倒板压倒抓板弯爪、即让抓板弯爪放开第一块滤板,使第一块滤板不再阻碍拉板小车继续前行拉第二块滤板;(3.2)顶出拉板爪插销:当拉板小车拉开最后一块滤板、拉板斜爪被压倒销定(如拉板斜爪不压倒销定会阻碍拉板小车返程)返回机尾靠近压倒与脱销两用装置的位置时,拉板爪脱销板顶出拉板爪插销、即让拉板斜爪脱销恢复翘立,使拉板小车准备好下一次拉板卸料。

11.本实用新型还提供一种拉板卸饼机构,即自动逐块拉开滤板卸饼机构,使用本实用新型提供的抓板弯爪压倒与拉板斜爪脱销两用装置;该拉板卸饼机构,主要由拉板驱动电机、双拉板小车、小车导轨、链条传动装置、首尾限位、传感器等组成;拉板小车,包括链传动小车、抓板机械手、机械手多种配套件;抓板机械手,包括拉板斜爪、抓板弯爪、扭转复位弹簧、拉板爪插销;机械手多种配套件,包括压倒与脱销两用装置、机头压爪架、机头插销板;链条传动装置,包括三链轮长轴(主动轴及链轮)、单链轮短轴(被动轴及链轮)、驱动短单链、传动长双链;在plc程控系统的控制下,具有自动逐块拉开滤板卸饼功能。

12.本实用新型提供的抓板弯爪压倒与拉板斜爪脱销两用装置及拉板卸饼机构,显著的进步是具有合二为一结构简单、安装方便、脱销位置最优化、小车行程最小化,一举多得、性能可靠的优点;其有益效果是:(1)通过组合简化结构设计,将现有的机尾压爪架和机尾脱销板巧妙地组合成一体,形成抓板弯爪压倒与拉板斜爪脱销两用装置,使机械手多种配套件精简化、减少了机体安装孔,降低了生产成本;(2)通过优化压倒与脱销两用装置安装位置,配装在机尾主梁外侧能先后压倒抓板弯爪和顶出拉板爪插销的位置,使小车休停位置最优化,缩短了小车行程,提高了生产效率;组合增效。

附图说明

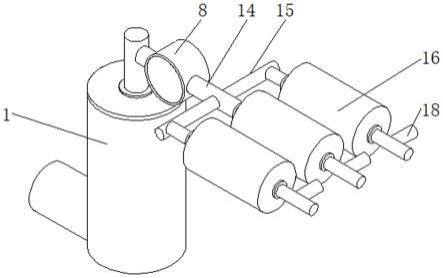

13.图1为本实用新型抓板弯爪压倒与拉板斜爪脱销两用装置的立体示意图。

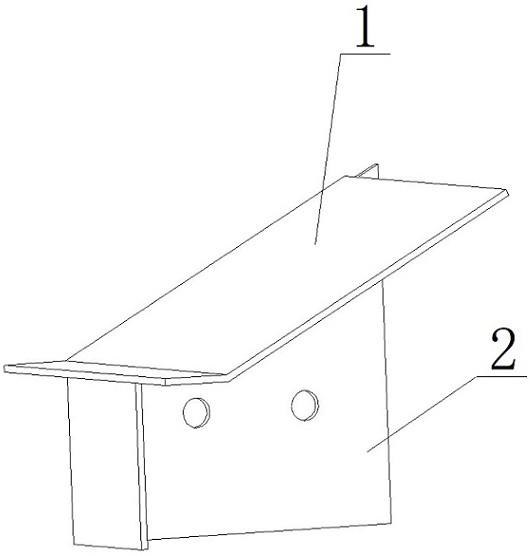

14.图2为本实用新型抓板弯爪压倒与拉板斜爪脱销两用装置的抓板爪压倒板示意图。

15.图3为本实用新型抓板弯爪压倒与拉板斜爪脱销两用装置的拉板爪脱销板示意图。

16.图4为本实用新型抓板弯爪压倒与拉板斜爪脱销两用装置压倒抓板弯爪状态示意图。

17.图5为本实用新型抓板弯爪压倒与拉板斜爪脱销两用装置顶出拉板爪插销状态示意图。

18.图6为本实用新型拉板卸饼机构的拉板小车示意图。

19.图7为本实用新型拉板卸饼机构与相应自动压滤机总装示意图。

20.附图标记:1-抓板爪压倒板,2-拉板爪脱销板,3-压爪过渡斜面,4-压爪平面,5-组合安装板,6-脱销板,7-抓板弯爪压倒与拉板斜爪脱销两用装置(简称:压倒与脱销两用装置或本实用新型),8-第一块滤板,9-第二块滤板,10-推板(即压紧板),11-拉板小车,12-主梁(又称横梁),13-小车导轨,14-限位感应器,15-机尾限位,16-滤板支撑拉手,17-抓板弯爪,18-拉板斜爪,19-拉板爪插销,20-滤板,21-机头压爪架,22-机头插销板,23-机头限位,24-plc程控系统(包括plc程控柜)。

具体实施方式

21.下面结合本实用新型抓板弯爪压倒与拉板斜爪脱销两用装置及拉板卸饼机构实施例中的附图,对本实用新型实施例中的技术方案进行描述,所描述的实施例仅是本实用新型优选的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域技术人员做出的没有创造性的所有其他实施例,如压倒脱销组合方式相同、结构相似的压倒与脱销两用装置,都属于本实用新型的保护范围。

22.实施例1

23.一种抓板弯爪压倒与拉板斜爪脱销两用装置7(简称:压倒与脱销两用装置),创新的总体实施方案的要点是:将现有的机尾压爪架和机尾脱销板巧妙地组合成一体,并简化结构设计和调整安装位置,形成抓板弯爪压倒与拉板斜爪脱销两用装置7,包括抓板爪压倒板1和拉板爪脱销板2,配装在机尾主梁12外侧能先后压倒抓板弯爪17和顶出拉板爪插销19的位置,兼备在机尾压倒抓板弯爪17(即让抓板弯爪17放开第一块滤板8)和顶出拉板爪插销19(即让拉板斜爪18脱销恢复翘立)两种功能;通过调整压倒与脱销两用装置7安装位置,优化了拉板斜爪18脱销和拉板小车11休停位置,使拉板小车11行程最小化(超预期效果),加快了作业循环、提高了生产效率;结构简单、安装方便、一举多得、性能可靠;具体实施方案详细说明如下。

24.所述的抓板爪压倒板1,为135

°

折弯不锈钢板,包括压爪过渡斜面3、压爪平面4,其宽度大于脱销板6的宽度、保证安装后能压倒抓板弯爪17;用于在机尾压倒抓板弯爪17(即让抓板弯爪17放开第一块滤板8)。

25.所述的拉板爪脱销板2,为90

°

折弯不锈钢板,包括组合安装板5、脱销板6;组合安

装板5为直角梯形板,其上角为55

°

,具有双安装孔;脱销板6宽度小于抓板爪压倒板1的宽度、保证安装后能顶出拉板爪插销19并不干涉拉板小车11运行;用于在机尾顶出拉板爪插销19(即让拉板斜爪18脱销恢复翘立)。

26.压倒与脱销两用装置7的组装与总装:为方便说明,外加与本压倒与脱销两用装置7密切相关的拉板小车11(包括抓板弯爪17、拉板斜爪18、拉板爪插销19);(1)压倒与脱销两用装置7的组装:抓板爪压倒板1的压爪过渡斜面3边垂直焊接在拉板爪脱销板2的组合安装板5的斜边上,形成压倒与脱销两用装置7;(2)压倒与脱销两用装置7的总装:压倒与脱销两用装置7配装在机尾主梁12外侧、能先后压倒抓板弯爪17和顶出拉板爪插销19的位置,可在机尾压倒抓板弯爪17(即让抓板弯爪17放开第一块滤板8)和顶出拉板爪插销19(即让拉板斜爪18脱销恢复翘立)。

27.本实用新型提供的抓板弯爪压倒与拉板斜爪脱销两用装置7,具有合二为一结构简单、安装方便、脱销位置最优化、小车行程最小化,一举多得、性能可靠的优点;解决了机械手配套件(机尾压爪架和机尾脱销板)品种繁多、安装零散、生产效率较低,过多的安装孔影响主梁、导轨、推板质量,有的结构复杂、生产成本较高的技术问题;通过优化安装位置,使小车休停位置最优化、缩短了小车行程;组合增效。

28.实施例2

29.一种拉板卸饼机构,即自动逐块拉开滤板卸饼机构,使用本实用新型提供的抓板弯爪压倒与拉板斜爪脱销两用装置7(简称:压倒与脱销两用装置7);该拉板卸饼机构,主要由拉板驱动电机、双拉板小车11、小车导轨13、链条传动装置、限位传感器14、机尾限位15、机头限位23等组成;在plc程控系统24的控制下,具有自动逐块拉开滤板20卸饼功能。本实用新型与现有技术共有的技术部分,按照中国通用机械行业标准《厢式和板框式压滤机》t/cgma0701-2021团标制造。

30.所述的链条传动装置,包括三链轮长轴(主动轴及链轮)、单链轮短轴(被动轴及链轮)、驱动短单链、传动长双链;三链轮长轴(主动轴及链轮)安装在机头靠近驱动电机、横跨机架两侧,驱动短单链连接减速机链轮和三链轮长轴的长轴中链轮,单链轮短轴(被动轴及链轮)安装在机尾,传动长双链安装在机架两侧的主动轴及链轮和被动轴及链轮上并连接双拉板小车;具有双链同轴带动双拉板小车11同步运行的功能。

31.所述的拉板小车11,包括链传动小车、抓板机械手、机械手多种配套件;抓板机械手,包括抓板弯爪17、拉板斜爪18、扭转复位弹簧、拉板爪插销19;机械手多种配套件,包括压倒与脱销两用装置7、机头压爪架21、机头插销板22;抓板弯爪17、拉板斜爪18和拉板爪插销19分别安装在链传动小车上,抓板弯爪17和拉板斜爪18分别依靠扭转复位弹簧保持翘立(常态),拉板斜爪18压倒后、拉板爪插销19可将拉板斜爪18销定;压倒与脱销两用装置7,配装在机尾主梁12外侧、能先后压倒抓板弯爪17和顶出拉板爪插销19的位置;机头压爪架21和机头插销板22分别安装在机头主梁12外侧相应位置。

32.拉板卸饼机构的组装与总装:拉板驱动电机安装在机头或机尾(中小型自动压滤机的拉板驱动电机,悬挂式固定安装在机头止推板外侧左上方;大型自动压滤机的拉板驱动电机,悬挂式固定安装在机尾座外侧左下方);双拉板小车11安装在主梁12外侧的小车导轨13上、与滤板支撑拉手对应,两级传动链条连接驱动装置和双拉板小车11,限位传感器14联通plc控制系统24。

33.拉板卸饼机构的工作过程:在plc控制系统24的控制下,(1)拉板小车11向前空行:当过滤完成后拉板卸饼时,驱动电机通过传动链条带动双拉板小车11同步向前(向机头方向)空行,抓板机械手的扭转弹簧使拉板斜爪18、抓板弯爪17翘立;(2)抓板与向后拉板:当拉板斜爪18碰到滤板20时,拉板斜爪18被滤板20压倒,抓板弯爪17抓住滤板20,扭转弹簧立即使拉板斜爪18复位(翘立);此时抓板弯爪17遇滤板阻碍,小车驱动电机受阻力反转,开始向后(向机尾方向)拉板;(3)压倒抓板弯爪17恢复向前空行:当拉板小车11将第一块滤板8拉到靠近机尾压倒与脱销两用装置7的位置、即临推板10的位置,抓板爪压倒板1压倒抓板弯爪17、即让抓板弯爪17放开第一块滤板8,使第一块滤板8不再阻碍拉板小车11继续前行拉第二块滤板9;此时拉板斜爪18遇滤板8阻碍,小车驱动电机受阻力正转,恢复向前空行;之后抓板弯爪17依靠之前拉开的滤板20压倒、使拉板小车11返程,自动将滤板20逐块拉开;(4)顶出拉板爪插销19小车休停:当拉板小车11拉开最后一块滤板20、拉板斜爪18被压倒销定(如拉板斜爪18不压倒销定会阻碍拉板小车11返程)返回机尾靠近压倒与脱销两用装置7的位置时,拉板爪脱销板2顶出拉板爪插销19、即让拉板斜爪18脱销恢复翘立,使拉板小车11准备好下一次拉板卸料。

34.本实用新型提供的拉板卸饼机构,其有益效果是:(1)通过组合简化结构设计,将现有的机尾压爪架和机尾脱销板巧妙地组合成一体,形成抓板弯爪压倒与拉板斜爪脱销两用装置7,使机械手多种配套件精简化、减少了机体安装孔,降低了生产成本;(2)通过优化压倒与脱销两用装置7安装位置,配装在机尾主梁12外侧能先后压倒抓板弯爪17和顶出拉板爪插销19的位置,使拉板小车11休停位置最优化,缩短了拉板小车11行程,提高了生产效率;组合增效。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。