1.本实用新型属于桥梁制造技术领域,涉及一种适用于桥梁防撞墙的滑动成型模板。

背景技术:

2.桥梁防撞墙是桥梁的防撞结构,现有的桥梁防撞墙模板一般采用定型钢模,而现有的定型钢模为固定式结构,因此需要基于墙体定制大量钢模板,费用投入较高,而且需要依据墙体的浇筑进度频繁的拆装,由于模板的重量较大,需频繁的采用起重设备进行安装,安装的功效低,制约了施工进度。

3.因此,基于以上问题,需要一种适用于桥梁防撞墙的滑动成型模板,该模板可水平移动,可随着防撞墙的浇筑进度整体滑动,从而进行下一段防撞墙的施工,减少了模板使用数量,且不需要频繁的拆装成型模板,提高了浇筑效率,降低了施工成本。

技术实现要素:

4.有鉴于此,本实用新型提供一种适用于桥梁防撞墙的滑动成型模板,该模板可水平移动,可随着防撞墙的浇筑进度整体滑动,从而进行下一段防撞墙的施工,减少了模板使用数量,且不需要频繁的拆装成型模板,提高了浇筑效率,降低了施工成本。

5.本实用新型的适用于桥梁防撞墙的滑动成型模板,包括内侧模板、外侧模板、滑轨以及上连接件,所述内侧模板和外侧模板之间形成用于浇筑防撞墙的浇筑腔,所述滑轨用于固定于桥面上,所述内侧模板和外侧模板以可沿滑轨滑动的方式安装于滑轨上,所述连接件固定连接于内侧模板和外侧模板顶部之间。

6.进一步,所述滑轨包括安装于桥面上位于外侧模板下方的槽钢状外轨道以及位于内侧模板下方的扁平状内轨道,所述外侧模板下方安装有滑轮,所述滑轮位于外轨道内并可沿外轨道滚动,所述内侧模板下方滑动支撑于内轨道上。

7.进一步,所述外侧模板底部向下伸至外轨道的槽内。

8.进一步,所述上连接件包括连接于内侧模板顶部的内连接板和连接于外侧模板顶部的外连接板,所述内连接板和外连接板转动配合,所述内连接板和外连接板的转动轴线平行于滑轨。

9.进一步,还包括预埋于桥面内的连接件,所述外轨道固定连接于连接件上。

10.进一步,所述外侧模板的外侧靠近底部位置沿外侧模板长度方向排列设置有若干个向外凸出的安装台,所述滑轮安装于安装台上。

11.进一步,所述内侧模板包括由上至下依次连接的上侧板、中侧板和下侧板,所述上侧板由上至下向外倾斜,所述中侧板由上至下向外倾斜且倾斜角度大于上侧板的倾斜角度,所述下侧板直立并支撑于内轨道上。

12.进一步,所述外侧模板包括由上至下向外倾斜。

13.本实用新型的有益效果:

14.本实用新型中成型模板可随着防撞墙的浇筑进度整体滑动,从而进行下一段防撞墙的施工,减少了模板使用数量,且不需要频繁的拆装成型模板,减少了模板安装对起重设备的占用,提高了浇筑效率,降低了成本。

附图说明

15.下面结合附图和实施例对本实用新型作进一步描述。

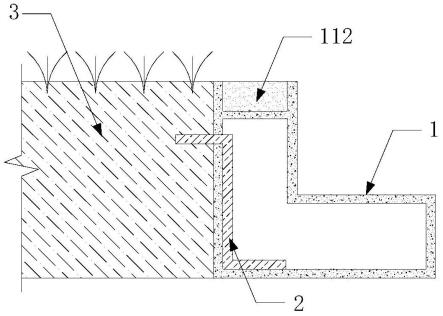

16.图1为本实用新型结构示意图;

17.图2为侧视结构示意图;

18.图3为外侧模板结构示意图;

19.图4为局部结构示意图;

具体实施方式

20.如图所示:本实施例提供了一种适用于桥梁防撞墙的滑动成型模板,包括内侧模板1、外侧模板2、滑轨以及上连接件,所述内侧模板1和外侧模板2之间形成用于浇筑防撞墙的浇筑腔,所述滑轨用于固定于桥面上,所述内侧模板1和外侧模板2以可沿滑轨滑动的方式安装于滑轨上,所述连接件固定连接于内侧模板1和外侧模板2顶部之间。

21.内侧模板1和外侧模板2可以由1cm钢板在工厂加工而成,如图3所示内侧模板1和外侧模板2的外侧焊接有网格状的加强筋以提高内侧模板1和外侧模板2的整体结构强度和刚度;

22.内侧模板1和外侧模板2与滑轨平行设置;

23.如图1至图4所示,通过连接件的设置使得内侧模板1和外侧模板2连为一体,通过滑轨可以沿滑轨整体水平移动成型模板,在第一段防撞墙混凝土浇筑完成并且具有一定强度以后,即可整体滑动成型模板进行下一段防撞墙的施工;成型模板可随着防撞墙的浇筑进度整体滑动,从而进行下一段防撞墙的施工,减少了模板使用数量,且不需要频繁的拆装成型模板,减少了模板安装对起重设备的占用,提高了浇筑效率,降低了成本。

24.本实施例中,所述滑轨包括安装于桥面上位于外侧模板2下方的槽钢状外轨道3以及位于内侧模板1下方的扁平状内轨道4,所述外侧模板2下方安装有滑轮5,所述滑轮位于外轨道3内并可沿外轨道3滚动,所述内侧模板1下方滑动支撑于内轨道4上。如图2和图4所示,外轨道3直接采用槽钢,内轨道4采用扁钢,外轨道3和内轨道4安装于桥梁翼缘板上,滑轮5可采用硅胶轮,通过外轨道3的槽状轨道槽利于在垂直于轨道的方向对外侧模板2形成限位和支撑,以防止混凝土浇筑时外侧模板受力向外偏移,其中内侧模板直接放置在内轨道4上以提高整个成型模板的稳定性,在成型模板滑动到位后,则需要在桥面上设置钢筋或支撑件以从外侧侧向支撑于内侧模板上,进而防止混凝土浇筑时内侧模板受力向外偏移;通过该结构的轨道结构,既兼顾了成型模板的滑动结构,同时也保证成型模板的整体稳定性,同时也利于保证浇筑时成型模板受到混凝土侧向力不向外偏移。

25.本实施例中,所述外侧模板2底部向下伸至外轨道3的槽内。现有的防撞墙钢模板形式大多为内、外两片模板,安装完成后内外模板之间需要采用对拉丝杆拉紧,丝杆消耗量较大。如图4所示,外侧模板2的底部位于外轨道3的槽内,通过外轨道槽体两侧壁对外侧模板形成侧向限位和支撑,而内侧模板1通过预埋在桥梁翼缘板上的钢筋或者支撑件形成侧

向向外的支撑,则整个成型模板两侧形成侧向限位和支撑,替代了丝杆的作用,利于减少丝杆的消耗并且简化成型模板的安装过程。

26.本实施例中,所述上连接件包括连接于内侧模板1顶部的内连接板6和连接于外侧模板2顶部的外连接板7,所述内连接板和外连接板转动配合,所述内连接板和外连接板的转动轴线平行于滑轨。如图1所示,内连接板6和外连接板7之间通过转轴转动配合,内连接板和外连接板形成了类似合页结构,则利于调节内侧模板1和外侧模板的相对位置关系,同时也便于混凝土成型后脱模。

27.本实施例中,还包括预埋于桥面内的连接件8,所述外轨道3固定连接于连接件8上。连接件8可采用钢筋或者其他金属构件,连接件8预埋于桥梁翼缘板中,外轨道3与连接件8焊接固定,内轨道4同样预埋于桥梁翼缘板中,应保证连接件8顶部以及内轨道4上表面裸露在翼缘板外;在浇筑桥梁顶板前,预埋内轨道4及连接件8,要保证内轨道4和连接件8位置准确,在浇筑混凝土的时候不发生移位和翘曲。待桥梁顶板混凝土及预应力施工完成后,在翼缘板外侧预埋的连接件8上焊接外轨道3,然后采用起重设备对成型模板进行安装,在校正固定之后,浇筑该段防撞墙混凝土。待该段防撞墙混凝土强度达到2.5mpa后,整体滑动模板,进行下一段防撞墙施工。

28.本实施例中,所述外侧模板2的外侧靠近底部位置沿外侧模板长度方向排列设置有若干个向外凸出的安装台9,所述滑轮安装于安装台上。由于外侧模板的厚度通常较薄,不利于滑轮的安装,故增设安装台结构,以便于滑轮的安装;其中安装台向下伸至外轨道3的槽内,本实施例中,外侧模板的外侧设置有两个安装台,各安装台上分别安装有一个滑轮,安装台的个数以及间隔距离可依据外侧模板的实际结构进行调整。

29.本实施例中,所述内侧模板1包括由上至下依次连接的上侧板1a、中侧板1b和下侧板1c,所述上侧板1a由上至下向外倾斜,所述中侧板由上至下向外倾斜且倾斜角度大于上侧板1a的倾斜角度,所述下侧板1c直立并支撑于内轨道4上。内侧模板1的外侧和外侧模板2的外侧是指二者相互远离一侧,结合图2所示,内侧模板1的结构使得防撞墙内侧底部向外凸出,保证整个防撞墙的重心靠下,提高防撞墙的稳定性,且该凸出位置位于防撞墙的底部位置,对应于车辆的轮胎高度,使得车辆靠近防撞墙时首先轮胎与防撞墙接触,有利于预防车身与防撞墙接触;另外该结构也使得防撞墙整体由上至下逐渐变厚,利于起到良好的防撞效果。

30.本实施例中,所述外侧模板2包括由上至下向外倾斜。如图2所示,内侧模板和外侧模板均为倾斜结构,利于提高防撞墙成型后的稳定性。

31.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。