1.本实用新型涉及汽车发动机润滑系统维护清洁技术,具体涉及一种发动机润滑系统脉冲清洗机。

背景技术:

2.发动机润滑系统机油更换是车辆保养的重要的保养项目,对发动机的寿命和能耗以及环保等都起到至关重要的作用。更换机油,传统方法是拧下油底壳放油螺栓靠重力排放废机油,然而由于发动机润滑系统的结构的特殊性,依靠重力的方法不能够全部把发动机润滑系统内废机油全部排出,约30%的废机油无法排出。无法排出的废机油与更换后的新机油混合后,会大大降低新机油的润滑性能和机油的使用周期。目前一般正规维护保养的门店以及4s店等在更换机油前都会进行一次发动机清洗。其利用清洗剂配合抽吸完成,有的也会利用发动机清洗机进行清洗。这两种常规方式都会用到清洗剂,而清洗剂对发动机有伤害,发动机清洗剂的溶解能力比较强,如果车主用发动机清洗剂对发动机的清洗次数过多,会给发动机内部的密封件与缸体造成一定伤害。如果在清洗后,发动机清洗剂残留在发动机内部的含量较大的,也会影响到机油的平衡,使机油性能变差。而且发动机清洗机往往造价较高,一些小型维修站使用不起。因此开发一款能够把发动润滑系统内需要更换的废机油排出的较彻底又可对整个发动机润滑系统进行高效清洗的且造价低的专业设备显得尤为重要。

3.经过检索查新我们检索了一些和本技术接近的现有技术,并作如下分析:

4.第一篇:cn201610787740.3《一种抗磨型高效发动机润滑系统清洗剂及清洗方法》,其文献中公开了一种清洗剂和清洗方法,其清洗方法的步骤是:s1:先放掉机油箱中的机油,加入上述制得的清洗剂;s2:启动发动机,将发动机转速保持在2000-2500r/min区间运行5-20min;s3:急踩油门,将发动机转速急升至3800-4000r/min后急松油门,从排气管排清油箱内的废弃物;s4:加入新机油并且在发动机持续工作180-240h进行再次清洗。

5.经过分析可发现该技术有如下不足:第一,风险系数高,因为专用的清洗剂,对发动机润滑统积碳和油泥有很强的溶解性,因为是动态清洗模式,发动机在启动状态,所以结块的积碳有很大可能发生堵塞油道的风险,第二,该方法中需要开发专用清洗液清洗发动机,且清洗时有特殊操作,在大约一周后需要再次清洗一次,其前后需要两次清洗所消耗新的机油和清洗剂都是双倍,其浪费较高很不经济。而且该方法两次操作其实每次都会有残留在发动机内的残留机油和清洗剂,对发动机会产生不利影响。清洗液并不是机油,经过清洗后一旦有清洗液残留在发动机内,机油和清洗液混合会对发动机造成损伤。且清洗液质量好的大都成本也高,价格昂贵,清洗更换一次机油成本如此高并不合适。

6.第二篇:cn202010348446.9《一种发动机清洗系统及其方法》该技术公开了一种发动机清洗系统,包括清洗泵,回收泵,清洗液桶,所述清洗泵一端通过清洗管路与清洗液桶连通,另一端通过清洗管路依次与清洗阀,多路连通器,机油过滤器接口连通;所述回收泵一端通过回收管路与清洗液桶连通,另一端通过回收管路依次与过滤器,发动机油底壳排

油口连通。所述多路连通器还通过气管依次与调压气阀,压缩空气源连通。

7.经分析认为该技术有如下不足:1)是该清洗系统是通过发动机机油滤清器接口清洗发动机润滑系统,其系统应用时必须使用与滤清器接口配套的专用接头,而由于市场发动机机油滤清器型号繁多,机油滤清器又分纸滤和铁滤两类,所以要想覆盖大部分车辆,必须配套众多的接头,要想覆盖市场90%车型,接头的成本几乎与设备的成本差不多,这样的成本核算其实用性就很低了,不利于推广使用、不实用。2)该系统必须用专用清洗液,而且用量在10升甚至更多,其成本太高了。而且专用清洗液不可避免的都会对发动机内部的橡胶密封部件有一定的溶胀性,损伤发动机,如此高的清洗液使用量,其对发动机中部件的损害应当较高。3)该系统从结构上分成了两部分,一部分利用清洗剂对发动机润滑系统清洗,另一部分回收清洗液和旧的机油等,其至少需要两个泵才能分别完成清洗和回收;其结构和清洗方式无法循环清洗和利用;该文献中记载的利用清洗阀脉冲工作方式使水流产生脉冲式涌动清洗的方式,其实用性较低,因为脉冲水流如果压力不大仅仅是较为缓慢的涌动的话其清洗效果并不显著,而如果是高压强的脉冲水流的话其产生的水流的脉冲冲击流会非常猛烈,在清洗过程中,由于发动机密封元件比较脆弱,极强的脉冲式冲击水流极易对发动机密封元件造成损伤。总体而言,该设备的整体成本高,使用清洗剂过多,并不实用,推广性较低。

技术实现要素:

8.本实用新型的目的就在于提供一种发动机润滑系统脉冲清洗机,其利用泵、管路、过滤装置和发动机形成可循环的通路,同时将压缩空气以脉冲气流方式与少量的机油混合进入发动机内对发动机实现脉冲式循环清洗,高效而快速的将发动机清洗干净,清洗完毕可以通过加压气流对发动机进行脉冲式吹扫,结合泵对发动机的负压抽吸就能将发动机内残留的机油几乎全部且安全地抽出。

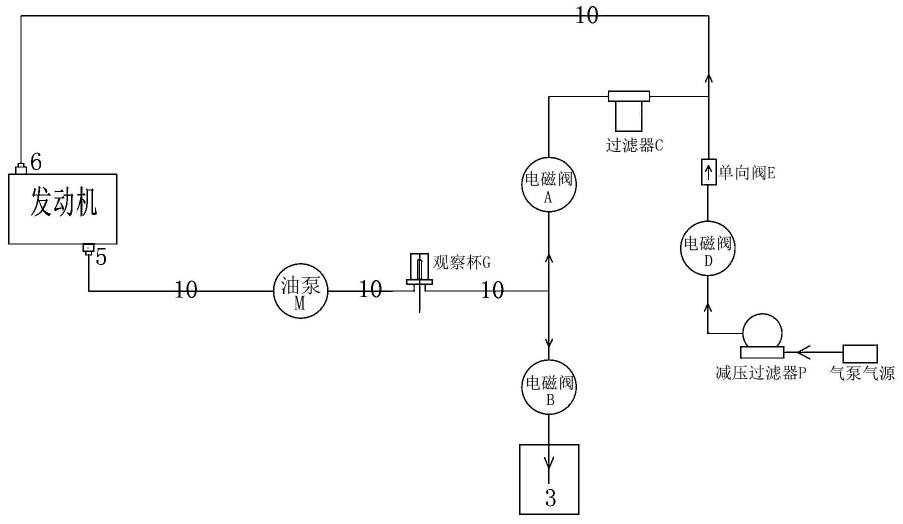

9.本实用新型的技术方案为:一种发动机润滑系统脉冲清洗机,其包括机壳,在机壳内布置有油泵m、减压过滤器p、电磁阀a、电磁阀b、电磁阀d、单向阀e、观察杯g、过滤器c、以及相应管路;

10.所述油泵m的进口通过管路连接有抽油接头,油泵m通过管路和抽油接头可与发动机底壳放油口连接,抽油接头和部分连接管路伸在机壳外部;

11.所述油泵m出口通过管路连接观察杯g,通过观察杯g分成两路,一路通过电磁阀b以及相应管路和旧油桶连接,一路通过管路依次连接电磁阀a、过滤器c、以及出油接头,通过出油接头与发动机机油加注口接通到发动机内,出油接头和部分连接管路伸在机壳外部;

12.气泵气源依次通过减压过滤器p、电磁阀d、单向阀e以及管路和从过滤器c出来的管路连接,将纯净和适压气流通过机油加注口接通到发动机内,所述电磁阀d和一个脉冲板电连接,通过脉冲板控制电磁阀d开关频率,使气流以脉冲式冲击气流带动清洗机油一起接通到发动机内。

13.进一步,本实用新型在机壳上部设有操控台,所述观察杯g设在操控台上。

14.进一步,本实用新型的电气控制电路包括12v电源、继电器ka1和继电器ka2、电源开关k1、脉冲板、以及清洗定时开关k2和旧油回抽加吹扫开关k3;所述电源开关k1和一个电

源指示灯l串联在电源正、负端间;所述清洗定时开关k2和继电器ka1的线圈串联后和电源指示灯l并联;所述继电器ka1的一个常开触点和油泵m的电机开关串联后和电源指示灯l并联;同时继电器ka1的这一常开触点和脉冲板的供电输入的正、负端串联后和电源指示灯l并联;所述继电器ka1的另一个常开触点和电磁阀a串联后和电源指示灯l并联;所述脉冲板的输出正、负端和电磁阀d串联后和电源指示灯l并联;所述继电器ka2的线圈和旧油回抽加吹扫开关k3串联后和电源指示灯l并联;所述继电器ka2的一个常开触点和油泵m的电机开关串联后和电源指示灯l并联;同时继电器ka2的这一常开触点和脉冲板的供电输入的正、负端串联后和电源指示灯l并联;所述继电器ka2的另一个常开触点和电磁阀b串联后和电源指示灯l并联。

15.进一步,本实用新型在操控台上设有控制面板,在控制面板内设置有控制电路的各开关。

16.进一步,本实用新型在机壳底部设有万向移动轮,并在机壳上部设有相应便于推行的扶手。

17.进一步,本实用新型在机壳一侧外部设有凹腔,伸在机壳外部的管路和抽油接头及出油接头设在该凹腔内。

18.进一步,本实用新型在上诉凹腔外设有可拆卸挡板,以便于清洗机不使用时遮盖防尘。

19.本实用新型的工作原理是:

20.在清洗时,首先将发动机油底壳放油螺栓拆下,利用重力把发动机油底壳内废机油放出,当油底放油处无废油流出后,再根据车型在发动机机油底壳放油口内安装专用抽油接头(市面有售,此处所述专用是指对车型而言需要专用接头,其类似空心螺栓的结构,能通过螺纹拧进放油口内),抽油接头再通过管路和油泵连通;然后打开发动机的机油加注盖,先利用油壶等工具向发动机内加注一升新机油,再在该加注口上安装出油接头(同样市面有售,结构和上述抽油接头类似,可以拧在加注口内),出油接头通过管路和油泵连通。清洗时,设备油泵m开始运转,加注到发动机内的新机新机油,将通过油泵m进入到透明观察杯g,电磁阀a打开,新机油通过电磁阀a,经过过滤器c过滤后。通过发动机机油加注口进入到发动机内,同时设备连接气泵气源,将气泵气源过滤并控制压力至2-3公斤,电磁阀d将以设定脉冲频率打开和闭合,使进入到发动机内的新机油,以油气混合脉冲模式,对整个发动机润滑系统进行安全高效的循环清洗。循环清洗完成后,电磁阀a关闭。电磁阀b打开,新机油通过电磁阀b,进入到设备旧油桶内,同时电磁阀d继续以脉冲方式控制气流通过发动机机油加注口向发动机内进行脉冲吹扫,通过油泵m的负压抽吸,配合从发动机机油加注口吹入的正压脉冲气流的吹扫,可将发动机润滑系统内重力无法排出废油彻底排出。

21.其电路工作原理是:

22.在清洗时先按下电源开关k1,再按下清洗定时开关k2,这时继电器ka1线圈供电,继电器ka1的两个常开触点闭合,分别接通电磁阀a和油泵m,电磁阀a和油泵m开始工作。同时接通脉冲板的两个供电端口,脉冲板工作,脉冲板按设定的脉冲宽度和脉冲间隔输出电信号通过脉冲板的两个输出端口连接并控制电磁阀d开始工作,电磁阀d按脉冲频率打开和闭合,进而控制气流产生脉冲式喷发,配合油泵m抽油,气流带动机油以脉冲方式进行清洗。定时清洗完毕后,清洗定时开关k2自动关闭,继电器ka1线圈断电,继电器ka1的两个常开触

点打开,电磁阀a不工作,电磁阀d不工作,脉冲板断电不工作。这时,按下旧油回抽加吹扫开关k3,继电器ka2线圈供电,继电器ka2的两个常开触点闭合,一路接通电磁阀b,一路接通油泵m,一路接通脉冲板的两个供电端口,脉冲板工作,两个输出端口连接控制电磁阀d以设定脉冲频率打开和闭合,进行脉冲式吹扫,同时油泵m通过电磁阀b将旧油抽回旧油桶中。

23.本实用新型的有益效果为:本实用新型将气泵气源经减压过滤器p、电磁阀d和单向阀e,将过滤后纯净的压力值适当的纯净气流通过控制电磁阀以脉冲方式与机油混合进入发动机内,通过油泵抽吸,对发动机内部形成气流液压双重的脉冲式的带有冲击式的喷扫式的清洗。本实用新型的特点是以脉冲气流带动机油油液在泵抽吸下形成气包油液和油膜包气的气弹和油弹,并以类似爆炸方式冲击清洗发动机润滑系统内部,能够很快的将发动机内较为顽固的油污、积碳斑块等冲击成较为细小的碎块乃至碎屑,整个发动机内部冲刷清洗得非常干净,且速度快效率高。而且本实用新型形成的气液脉冲清洗是以气体为主,其形成的是几乎雾化喷射的状态,清洗面积大,且因为气流比油液更细微,可以将发动机内部很多现有技术没能清洗到位的部位和地方都清洗到位清洗干净,这样其清洗效果就明显会优于现有很多清洗方式。采用本实用新型清洗时仅需要一升机油,无需一般现有技术中采用清洗剂方式必须的浸泡环节。其采用的机油和经净化的气体都不会像现有技术那样对发动机橡胶密封件造成伤害。其将积碳快基本打碎,也不会产生现有清洗方式中积碳落块堵塞油道的风险。而且清洗完毕将用于清洗的油液抽空后,控制阀门断开管路循环抽吸,仅通过高压气流对发动机进行正压脉冲式吹扫,结合油泵对发动机的负压抽吸,可将发动机润滑系统内重力无法排出的废油彻底排出。在现实中,一般情况下很多4s店等汽车维护保养都是采取对清洗过后残留机油不处理的方式,这其实会导致发动机使用寿命的降低。而本实用新型技术可以较为彻底的将发动机内残留机油排干净。

附图说明

24.图1为本实用新型一种发动机润滑系统脉冲清洗机实施例1的原理结构示意图。

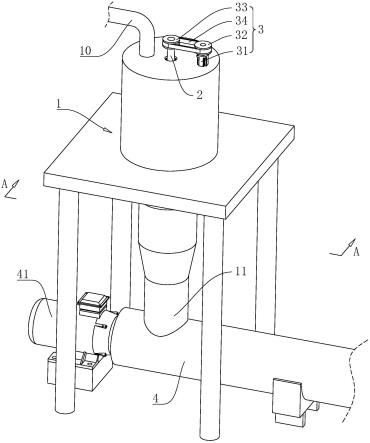

25.图2为本实用新型一种发动机润滑系统脉冲清洗机实施例1的外部结构示意图。

26.图3为本实用新型一种发动机润滑系统脉冲清洗机实施例1的电气控制电路原理图。

27.图4为本实用新型一种发动机润滑系统脉冲清洗机实施例2的外部结构示意图。

28.图5为本实用新型一种发动机润滑系统脉冲清洗机实施例3的外部结构示意图。

29.各图中:1机壳,2抽油接头,3旧油桶,4出油接头,5发动机底壳放油口,6发动机机油加注口,7操控台,8观察窗台,9开关,10管路;2a万向移动轮,3a扶手,2b凹腔,3b可拆卸挡板。

具体实施方式

30.下面将结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.如附图1、2、3所示为本实用新型一种发动机润滑系统脉冲清洗机的实施例1,其包

括机壳1,在机壳1内布置有油泵m、减压过滤器p、电磁阀a、电磁阀b、电磁阀d、单向阀e、观察杯g、过滤器c、以及相应管路10。所述油泵m的进口通过管路10连接有抽油接头2,抽油接头2和部分管路10伸在机壳1外部,油泵m通过管路10和抽油接头2可与发动机底壳放油口5连接。所述油泵m出口通过管路10连接观察杯g,通过观察杯g分成两路,一路通过电磁阀b以及相应管路10和旧油桶3连接,一路通过管路10依次连接电磁阀a、过滤器c、以及出油接头4,通过出油接头4可与发动机机油加注口6连接。所述减压过滤器p通过管路10依次和电磁阀d、以及一个单向阀e连接,单向阀e通过管路10和从过滤器c出来的管路10连接,将从气泵过来的减压气流接通到发动机机油加注口6,电磁阀d和一个脉冲板电连接,通过脉冲板控制电磁阀d使气流以脉冲式冲击气流与清洗机油一起接通到发动机机油加注口内对发动机进行清洗。

32.如图3所示本实用新型所述清洗机的电气控制电路包括12v电源、继电器ka1和继电器ka2、电源开关k1、脉冲板、以及清洗定时开关k2和旧油回抽加吹扫开关k3;所述电源开关k1和一个电源指示灯l串联在电源正、负端间;所述清洗定时开关k2和继电器ka1的线圈串联后和电源指示灯l并联;所述继电器ka1的一个常开触点和油泵m的电机开关串联后和电源指示灯l并联;同时继电器ka1的这一常开触点和脉冲板的供电输入的正、负端串联后和电源指示灯l并联;所述继电器ka1的另一个常开触点和电磁阀a串联后和电源指示灯l并联;所述脉冲板的输出正、负端和电磁阀d串联后和电源指示灯l并联;所述继电器ka2的线圈和旧油回抽加吹扫开关k3串联后和电源指示灯l并联;所述继电器ka2的一个常开触点和油泵m的电机开关串联后和电源指示灯l并联;同时继电器ka2的这一常开触点和脉冲板的供电输入的正、负端串联后和电源指示灯l并联;所述继电器ka2的另一个常开触点和电磁阀b串联后和电源指示灯l并联。本实用新型中所述脉冲板可采用市场上最常规的即可,本实施例中采用的是从深圳市某公司购买的,其型号为:sdr-05vdc-sl-c。

33.在实际该产品的电路可以集成在一个plc电路板内并通过连接一个液晶显示屏实现触摸控制。

34.在机壳1上部设有操控台7,在操控台7上设有观察窗台8,所述观察杯g设在观察窗台8上。在操控台7上设有控制面板,在控制面板内设有控制电路的各开关9,包括清洗定时开关、电源开关、旧油回抽吹扫开关等(见附图1、2)。本实用新型实施例1所述与汽车发动机连接的管路和接头等可以挂设在机壳外侧面。本实用新型使用时放在一个小车上方便移动。

35.下面是本实用新型的工作过程和工作原理:

36.在清洗时,首先将发动机油底放油螺栓拆下,利用重力把发动机油底壳内废机油放出,当油底放油处无废油流出后,再安装专用抽油接头,抽油接头通过管路和油泵连通;然后打开发动机的机油加注盖,先利用油壶等工具向发动机内加注一升新机油,再在该加注口安装出油接头,出油接头通过管路和油泵连通。清洗时,设备油泵m开始运转,加注到发动机内的新机油,将通过油泵m进入到透明观察杯g,电磁阀a打开,新机油通过电磁阀a,经过过滤器c过滤后。通过发动机机油加注口进入到发动机内,同时设备连接气泵气源,将气泵气源过滤并控制压力至2-3公斤,电磁阀d将以不同脉冲频率打开和闭合,使进入到发动机内的新机油,以油气混合脉冲模式,对整个发动机润滑系统进行安全高效的循环清洗。循环清洗完成后,电磁阀a关闭。电磁阀b打开,新机油通过电磁阀b,进入到设备旧油桶3内,同

时电磁阀d继续以脉冲方式控制气流通过发动机机油加注口向发动机内进行脉冲吹扫,通过油泵m的负压抽吸,配合从发动机机油加注口吹入的正压脉冲气流的吹扫,可将发动机润滑系统内重力无法排出废油彻底排出。

37.其电路工作原理是:

38.在清洗时先按下电源开关k1,再按下清洗定时开关k2,这时继电器ka1线圈供电,继电器ka1的两个常开触点闭合,分别接通电磁阀a和油泵m,电磁阀a和油泵m开始工作。同时接通脉冲板的两个供电端口,脉冲板工作,脉冲板按设定的脉冲宽度和脉冲间隔输出电信号通过脉冲板的两个输出端口连接并控制电磁阀d开始工作,电磁阀d按脉冲频率打开和闭合,进而控制气流产生脉冲式喷发,配合油泵m抽油,气流带动机油以脉冲方式进行清洗。定时清洗完毕后,清洗定时开关k2自动关闭,继电器ka1线圈断电,继电器ka1的两个常开触点打开,电磁阀a不工作,电磁阀d不工作,脉冲板断电不工作。这时,按下旧油回抽加吹扫开关k3,继电器ka2线圈供电,继电器ka2的两个常开触点闭合,一路接通电磁阀b,一路接通油泵m,一路接通脉冲板的两个供电端口,脉冲板工作,两个输出端口连接并控制电磁阀d按脉冲频率打开和闭合,进行脉冲式吹扫,同时油泵m通过电磁阀b将旧油抽回旧油桶3中。

39.本实用新型在实际使用制作时还可以有更多的实施例进一步提升使用便捷性,比如实施例2(见图4所示),该实施例2中可以在机壳1底部设有万向移动轮2a,并在机壳1上部设有相应便于推行的扶手3a。

40.又如附图5所示,为本实用新型的实施例3,其包括上述实施例2中的结构改进:万象移动轮和扶手等;其还可以在机壳1一侧外部设为凹腔2b,所述伸在机壳外部的管路和接头等设在该凹腔2b内。还可以在凹腔2b外设有可拆卸挡板3b,以便于清洗机不使用时遮盖防尘和提升产品的外观。在实际中因车型不同发动机品牌型号不同,所以发动机的油底壳放油螺栓和机油加注口也会不同,我们可以提前预备不同的接头乃至管路,方便实用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。