1.本发明涉及用于通孔的冷膨胀的装置,更具体地,涉及用于形成在直升机发动机的喷射轮(injection wheel)中的孔的冷膨胀的磨光器型的装置。

背景技术:

2.直升机发动机通常制造成称为涡轮轴发动机的涡轮发动机的形式,其从上游到下游(沿着气流的流动方向)包括至少一个高压压缩机、环形燃烧室和至少一个高压涡轮。高压压缩机和高压涡轮通过轴可旋转地连接到彼此。

3.出于紧凑性的原因,这种涡轮轴发动机通常在燃烧室的上游应用高压压缩机,该高压压缩机是轴向离心式压缩机,并且直接或间接通过轴向低压压缩机而被供以轴向定向的气体,并沿用于对压缩空气通量进行轴向整流的扩散器的方向径向地压缩这些气体,以便通过其外周向燃烧室进行径向供给。然后,供给燃烧室的空气与燃料混合并点燃,以供给高压涡轮,并可能供给高压涡轮下游的低压涡轮。

4.由于这种构型,燃烧室需要在与外周空气入口不同的点处被供以燃料,为此,燃烧室可以从其内周被径向地供给。

5.为此,燃烧室通常包括内环形部分,该内环形部分由喷射轮在内部供给,该喷射轮与将压缩机连接到涡轮的轴成一体。该轴是中空的,以便能够向与它相连的喷射轮供给燃料。喷射轮包括多个径向定向的孔,这些孔分配燃烧室内的燃料。

6.这种喷射轮通常由镍基合金制成。

7.在涡轮轴发动机的使用过程中,喷射轮所承受的大量的机械热应力使孔产生了很大的应力。这些应力会导致喷射轮疲劳,最终能导致喷射轮开裂,从而导致喷射轮失效。

8.延缓喷射轮开裂的已知解决方案包括通过对轮的孔进行冷膨胀操作来对所述孔进行处理,该冷膨胀操作旨使孔周围的轮材料硬化,并在孔周围产生残余压应力,从而减小机械热应力的影响,并因此延缓孔的疲劳裂纹的发展。

9.为了执行这样的冷膨胀,通常使钢磨光器(burnisher)穿过每个孔,以使喷射轮在每个孔周围发生塑性变形,从而使材料加工硬化,并增加其耐疲劳性。在文献us2726704a1中描述了应用于管部的类似操作,并且在文献us6622570b1中描述了滚动滚子。

10.磨光器安装在卡具的端部,然后插入每个孔中,以便在整个孔的长度上行进。

11.目前已知多种构型方式。在大多数情况下,磨光器被直接拉动穿过每个孔,或穿过预先容纳在每个孔中的衬套,以避免孔的材料在磨光器通过期间劣化。这种构型使得操作特别困难,因为其要求在冷膨胀操作之前将衬套插入每个孔中,并且随后在不损坏孔的情况下移除。在由高强度材料制成的零件(并且其待膨胀的孔具有小的横截面和很长的长度)的情况下,这种方法的使用受到了限制;构成卡具的材料的机械性能不足以实现将磨光器拉动穿过孔而不断裂。

12.在另一个已知的构型中,磨光器位于卡具的端部并被推动穿过每个孔。然而,如果要避免任何工具破损,将磨光器定位在卡具的端部需要卡具和孔的完美同轴度。此外,钻入

需要有效的润滑,这通常是通过需要预先干燥的润滑剂来实现的,该润滑剂还包括诸如锑的致癌物质。

技术实现要素:

13.本发明通过提出一种冷膨胀装置来弥补这一缺点,该冷膨胀装置包括改进的磨光器,该改进的磨光器能够自发地将自身对中在待进行冷膨胀操作的孔中。

14.为此,为了对形成在涡轮发动机部件(尤其是直升机发动机喷射轮)中的具有第一确定长度的通孔进行加工硬化,本发明提出了一种冷膨胀装置,所述冷膨胀装置包括至少一个支撑磨光器的卡具和用于轴向地推动所述卡具的器件,其特征在于,所述冷膨胀装置至少包括:

[0015]-管状的引导件,配置为围绕卡具和磨光器,还配置为沿着碰撞行程将磨光器引导至孔,

[0016]-布置在所述卡具的自由端部处的第一磁性附接器件,

[0017]-所述磨光器,所述磨光器具有第二确定长度,并包括自由端部和相对端部,所述自由端部用作工作表面,所述相对端部包括与所述第一磁性附接器件互补的第二磁性附接器件,

[0018]

所述轴向推动器件可移动经过的行程至少大于所述碰撞行程、所述孔的第一长度和所述磨光器的第二长度之和。

[0019]

根据冷膨胀装置的其它特征:

[0020]-所述工作表面在所述磨光器的自由端部和包括所述第二磁性附接器件的端部之间沿着所述磨光器的整个轴向长度延伸,

[0021]-所述工作表面具有半椭圆形、截头锥形或曲线形的轴向截面,

[0022]-所述磨光器包括钢腹板,所述钢腹板的硬度和强度适配于工件的材料,以对所述孔进行扩大和加工硬化,

[0023]-所述磨光器的腹板覆盖有根据所述工件和所述磨光器的组成材料选择的涂层,以限制所述磨光器和所述工件之间的静态和动态摩擦,

[0024]-用于轴向地推动所述卡具的器件是按压器,

[0025]-所述磨光器包括以最大直径表征的自由端部,所述最大直径配置为小于或等于膨胀前的所述孔的直径,并且所述磨光器还包括相对端部,所述相对端部包括第二附接器件,该相对端部的最小直径配置为大于或等于膨胀后的所述孔的直径,

[0026]-所述冷膨胀装置适用于由镍合金制成的涡轮发动机部件,并且所述磨光器的腹板是e80dcv40或z100cd17型的高强度的钢腹板,

[0027]-冷膨胀装置适用于镍合金制造的涡轮发动机部件,并且磨光器的涂层是:

[0028]-基于从mos2、ws2、石墨、氟化石墨、滑石粉及它们的混合物中选择的固体润滑剂的涂层,所述固体润滑剂通过喷涂工艺和/或物理气相沉积工艺和/或化学气相沉积来沉积,厚度为0.5至5微米;和/或

[0029]-通过硼或氮的离子注入工艺和/或tin和/或crn氮化物的物理气相沉积工艺沉积的硬度增强涂层,厚度为0.5至5微米;和/或

[0030]-通过物理气相沉积工艺沉积的具有高硬度和降低的摩擦系数的非晶碳或碳化

钨/wc/c碳类型的混合涂层,厚度为0.5至4微米。

[0031]

本发明还涉及一种冷膨胀方法,用于使用如上文所述的类型的装置来对形成在涡轮发动机部件中的至少一个通孔进行加工硬化,所述涡轮发动机部件例如为直升机发动机的喷射轮,其特征在于,所述方法包括:

[0032]-第一步骤,在第一步骤期间,卡具从引导件伸出,

[0033]-第二步骤,在第二步骤期间,具有与待进行加工硬化的孔相适配的尺寸的磨光器被固定到所述卡具的端部,

[0034]-第三步骤,在第三步骤期间,所述卡具和所述磨光器缩回到所述引导件中,

[0035]-第四步骤,在第四步骤期间,所述磨光器与所述孔对准,

[0036]-第五步骤,在第五步骤期间,按压器被启动,以利用所述卡具推动所述磨光器穿过所述通孔来对所述孔进行加工硬化,直到所述磨光器在与引入其的一侧相反的一侧穿出,

[0037]-第六步骤,在第六步骤中,卡具行程停止,并且所述磨光器被从所述卡具上移除,

[0038]-第七步骤,在第七步骤中,所述卡具穿过所述孔缩回。

[0039]-第八步骤,在第八步骤中,从经膨胀的孔的贯通面一侧回收所述磨光器,以使其可重复使用。

附图说明

[0040]

通过下文的详细说明,本发明的其它特征和优点将变得很明显,并且参照附图便于理解该说明,在附图中:

[0041]

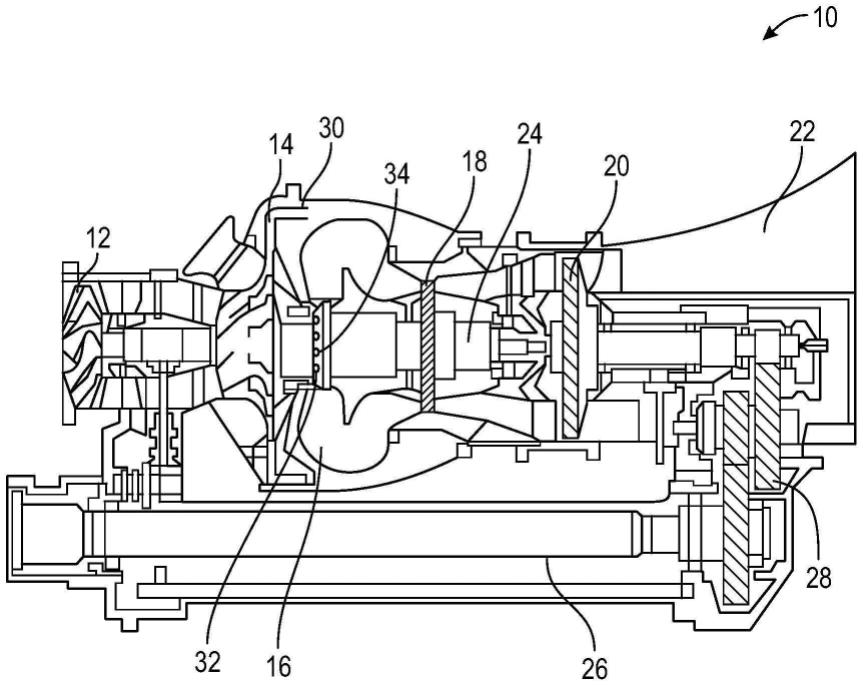

[图1]图1是用于为直升机提供动力的涡轮轴发动机的示意图;

[0042]

[图2]图2为根据本发明的冷膨胀方法的第一步骤的示意图;

[0043]

[图3]图3为根据本发明的冷膨胀方法的第二步骤的示意图;

[0044]

[图4]图4为根据本发明的冷膨胀方法的第三步骤的示意图;

[0045]

[图5]图5是根据本发明的磨光器的第一实施例的轴向截面示意图;

[0046]

[图6]图6是根据本发明的磨光器的第二实施例的轴向截面示意图;

[0047]

[图7]图7是根据本发明的磨光器的第三实施例的轴向截面示意图;

[0048]

[图8]图8为示出根据本发明的冷膨胀方法的步骤的方框图。

具体实施方式

[0049]

图1示出了用于为直升机提供动力的涡轮轴发动机10。

[0050]

在公知的方式中,涡轮轴发动机10是如下所述的涡轮发动机,在非限制性的示例中,其按照气体流动的方向从上游到下游包括低压压缩机12、高压压缩机14、至少一个燃烧室16、高压涡轮18、低压自由涡轮20和排放喷嘴22。

[0051]

高压压缩机14和高压涡轮18通过轴24连接,并共同构成涡轮轴发动机的气体发生模块。低压涡轮20是自由的且独立于高压压缩机12,并通过减速装置28驱动输出轴26。

[0052]

低压压缩机12是将轴向压缩空气发送到为轴向-离心压缩机的高压压缩机14的轴流压缩机,即,它接纳基本上轴向的空气流量并对其进行压缩以产生基本上径向的压缩空气流量。然后,该压缩空气流量通过扩散器30被矫直,以便轴向地进入燃烧室16的外周,该

燃烧室16基本上是环形的。

[0053]

供给到燃烧室16的空气与来自燃料喷射器的燃料混合并被点燃,以向高压涡轮18和自由低压涡轮20供给高能气体。

[0054]

由于这种构型,燃烧室16要求燃料在外周空气入口之外的位置点处供给,因为扩散器30不允许在该外周空气入口处设置喷射器。为此,可从其内周径向地供给。

[0055]

出于此目的,燃烧室通常具有内环形部分,该内环形部分由与轴24成一体的旋转喷射轮32在内部进行供给。

[0056]

轴24是中空的,并从内部供给喷射轮32,该喷射轮经由设置在其周边的孔34通过离心力输送燃料。这种结构特别有利,因为它能够实现喷射在燃烧室16内的燃料的良好混合。

[0057]

这种喷射轮32通常由镍基合金制成。

[0058]

在涡轮轴发动机10的使用过程中,喷射轮32所承受的大量的机械热约束使孔34产生了强烈的应力。

[0059]

实际上,喷射轮32受到离心力的作用,并被布置在涡轮轴发动机10的极热且通风不良的区域中。机械热应力施加应力于喷射轮32而使其疲劳,并最终能导致注射道32从其孔34处产生裂纹,然后导致喷射轮32破裂。

[0060]

用于延缓喷射轮32中的疲劳裂纹发展的已知解决方案包括:通过使这些孔34经受冷膨胀操作来对所述孔进行处理,该冷膨胀操作的目的是使轮32在喷射轮的孔34周围的材料硬化。这种操作的目的是使轮32的材料在孔34周围局部地加工硬化,并在孔34周围产生硬度梯度和残余压应力,目的是减弱孔34所承受的机械热应力。

[0061]

为了实现这样的冷膨胀,通常使钢磨光器(burnisher)直接或间接地穿过每个孔,以使喷射轮在每个孔周围发生塑性变形,从而使材料加工硬化,并增加其耐疲劳性。

[0062]

磨光器由通常为圆柱形或截头圆锥形的钢元件构成,并且该钢元件的直径略大于待经受加工硬化的孔34的直径,该钢元件沿着孔移动,以便通过围绕孔34的周边局部地压溃该孔34的材料来使孔扩大,从而使孔经受加工硬化。

[0063]

磨光器安装在卡具的端部,然后被插入到每个孔中,以便在整个孔34的长度上行进。

[0064]

在一个已知的构型中,磨光器被附接到卡具的端部并被推动穿过每个孔(孔具有或不具有衬套)。然而,将磨光器固定安装在卡具的端部处要求卡具和孔34完美地同轴,如果要避免工具的任何破损,这需要长时间且繁琐的调整。此外,在不存在衬套的情况下,孔34需要有效的润滑,而润滑通常使用需要预先干燥的润滑剂进行,这延长了加工硬化操作。

[0065]

此外,这种润滑剂可能含有诸如锑的致癌物质。

[0066]

本发明通过提供用于对喷射轮32的孔34进行加工硬化的冷膨胀装置36的新颖设计来弥补这一缺点。

[0067]

如图2至图4所示,根据本发明的冷膨胀装置36实现上文所述的涡轮轴发动机10的喷射轮32中形成的具有给定的第一长度l1的孔34的膨胀。

[0068]

应当理解,这种布置不是限制性的,并且装置36可用于执行涡轮发动机的任何其他孔或孔口的冷膨胀,本发明在此方面不进行限制。

[0069]

根据已知的方式,装置36包括至少一个支撑磨光器40的卡具38和用于轴向地推动

卡具38的器件41。

[0070]

然而,与现有技术中已知的冷膨胀装置不同,装置36包括使得抛光器40能够被引导、然后被推动穿过孔34、最后在其被引入的孔34的侧的相反侧回收的各种元件。

[0071]

为此,装置36包括至少一个管状的引导件42,该管状的引导件42被构造成围绕卡具38和磨光器40,并且还被构造成根据碰撞行程c将磨光器40引导到孔34。

[0072]

实际上,磨光器40可在卡具38的端部处从搁置位置(如图2所示)移动,在该搁置位置,磨光器40布置成与待进行加工硬化的孔34具有一段距离(该距离与碰撞行程c对应),尤其使得能够允许使磨光器移位以与孔34相对对准。因此,磨光器40必须在撞击到孔34之前经过碰撞行程c。

[0073]

有利地,装置36还包括布置在卡具38的自由端部44处的第一磁性附接器件47。该第一磁性附接器件47尤其可以由永磁铁或电磁铁组成。该第一磁性附接器件47用于实现磨光器40的固定以及磨光器40相对于孔34的对中,并且如将在说明书的其余部分中描述的,在冷膨胀操作结束时移除磨光器40。

[0074]

装置36还包括具有第二指定长度l2的磨光器40。磨光器40包括自由端部50和相对端部48,该自由端部包括工作表面46,该相对端部包括与第一磁性附接器件47互补的第二磁性附接器件49。因此,磨光器40适于通过其具有与第一磁性附接器件47配合的第二磁性附接器件49的端部48而附接到卡具38的端部,并且能够以同样的方式容易地从卡具38的端部移除。

[0075]

根据本发明,轴向推动器件41可移动经过的行程至少大于碰撞行程c、孔的第一长度l1和磨光器40的第二长度l2之和。

[0076]

如图1至图3所示,该行程允许磨光器40接近孔34、然后沿着孔的整个长度推动磨光器40穿过孔34、最后在与引入相反的侧将磨光器拉出。

[0077]

在本发明的优选实施例中,轴向推动器件41是按压器,但应理解,本发明不限于该构造,其也可以是另一类型的致动器。

[0078]

由于磨光器40用于通过直接接触来确保孔34的冷膨胀,因此必须特别注意该磨光器40的材料。为此,磨光器40包括钢腹板,该钢腹板的硬度和强度适合于具有待膨胀和加工硬化的孔34的工件的材料,即,此处该工件为喷射轮32。

[0079]

特别地,在通常由镍合金制成的喷射轮32的情况下,磨光器40的腹板是e80dcv40或z100cd17型的高强度的钢腹板。

[0080]

磨光器40的腹板的材料的选择对于避免对磨光器40的损坏至关重要,磨光器的损坏可能会在磨光器40和孔34的表面之间引入碎片,而这将损坏孔34的表面,并可能因这种损坏引起裂纹。

[0081]

此外,磨光器40的腹板覆盖有涂层,该涂层也根据部件(即,喷射轮32)和磨光器40的组成材料选择,以限制磨光器40和喷射轮32之间的静态和动态摩擦。

[0082]

在仍然是镍合金喷射轮32的情况下,磨光器涂层可以是不同的类型。

[0083]

涂层可以是基于从mos2、ws2、石墨、氟化石墨、滑石粉及它们的混合物中选择的固体润滑剂的涂层,这些固体润滑剂通过喷涂工艺和/或物理气相沉积工艺和/或化学气相沉积工艺沉积,厚度均为0.5至5微米。

[0084]

涂层也可以是通过硼或氮的离子注入工艺和/或通过tin和/或crn氮化物的物理

气相沉积工艺沉积的硬度增强涂层,厚度为0.5至5微米。

[0085]

最后,涂层可以是通过物理气相沉积工艺沉积的具有高硬度和降低的摩擦系数的非晶碳或碳化钨/wc/c碳类型的混合涂层,厚度为0.5至4微米。

[0086]

此外,磨光器40的几何形状也是决定因素。

[0087]

由于磨光器40将移动穿过整个孔34,并在引入磨光器的侧的相反侧处从孔34中穿出,因此必须使磨光器的工作表面46在磨光器40的一端和其包括第二磁性附接器件的端部48之间沿着磨光器的整个轴向长度l2延伸。

[0088]

如图5至图7所示,工作表面46可以具有不同的轴向截面。

[0089]

例如,如图5所示,工作表面46可以具有半椭圆形的轴向截面。如图6所示,工作表面46可以具有截头锥形的轴向截面。如图7所示,工作表面46可以具有混合式的轴向截面,即曲线形的轴向截面。

[0090]

应当理解,磨光器的自由端部50的最大直径配置为小于或等于膨胀前的孔34的直径。在图5中,由于磨光器40的半椭圆形截面,该直径为零,但在图6和7的实施例中,该直径d1为非零。

[0091]

类似地,包括固定磨光器40的第二器件的端部48的最小直径d2配置为大于或等于膨胀后的孔34的直径。

[0092]

在这种构型中,喷射轮32的孔34的冷膨胀操作可以使用前文描述的装置36进行。

[0093]

根据第一步骤et1(未示出),卡具38从引导件42中伸出,以便使卡具的自由端部44可接近。

[0094]

然后,在第二步骤et2(未示出)期间,具有与待加工硬化的孔34相适配的尺寸的磨光器40被固定到卡具38的端部。然后,在第三步骤et3期间,根据图2的构型,卡具38和磨光器40缩回到引导件42中。

[0095]

然后,在第四步骤et4中,磨光器40与孔34对准。接着是第五步骤et5,在此期间,按压器41被启动,以便在卡具38的帮助下推动磨光器40穿过通孔34来对该孔进行加工硬化,如图3所示,直到磨光器在引入其的侧的相反侧穿出。

[0096]

然后,如图4所示,在第六步骤et6中,卡具38的行程停止,并且磨光器40被从卡具38上移除。

[0097]

然后,在最后的步骤et7(未示出)期间,卡具38可以自由地穿过孔34缩回,而不会有损坏孔34的危险。

[0098]

因此,本发明能够大大减少用于对涡轮发动机的部件的孔34进行加工硬化的工作时间,并限制了孔或所用工具的损坏的风险。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。