1.本发明涉及一种聚酯树脂色母砂及其制备方法。

背景技术:

2.色母是将颜料或色粉均匀载附于树脂中而得到的聚集体,色母一般主要由颜料、分散剂和载体树脂等组分构成。使用色母,能使着色和制品加工一次完成,避免造粒着色的加热过程,有利于保护制品的品质,简化制品的生产工艺,节省能源消耗,此外色母还有以下好处:1.有利于保持颜料的化学稳定性和颜色的稳定性;2.使颜料在塑料或涂料中有更好的分散性;3.保护操作人员的健康;4.保持环境干净、不沾污器皿;5.节省时间和原材料。

3.中国专利申请cn201810096340.7公开了“一种涂料通用色母”,包括以下组成成份及质量百分比:有机无机两性分散剂40-95%,助溶剂0-40%,色粉5-20%,该色母是一种新型的通用色母,不分单双组份,实现通用的目的,使生产管理容易,不会混乱,从而提高生产效率,适用于丙烯酸树脂、醇酸树脂、聚酯树脂、水性树脂等多种体。该专利存在的问题是所述色母在应用于聚酯树脂时,其分散性以及耐热、耐碱、耐候性能不佳。

技术实现要素:

4.本发明要解决的技术问题是提供一种聚酯树脂色母砂,其具有较好的分散性以及耐热、耐碱、耐候性能。

5.为解决上述技术问题,本发明的技术方案是:

6.一种聚酯树脂色母砂,由以下重量百分比的原料制成:色粉45-55%,分散剂2-4%,稳定剂1-2%,润湿剂2-3%,润滑剂0.5-1.5%,助剂1-2%,其余为聚酯树脂,各原料的重量百分比之和为100%。

7.进一步地,本发明所述分散剂由以下步骤制成:

8.通氮气氛围下,将过氧化甲乙酮加入无水乙醇中,搅拌均匀后与聚乙烯蜡、丙烯酸、水混合,加热至45℃后静置2小时,然后升温至85℃搅拌反应3小时,降温至45℃后出料得到反应液,将反应液过滤得到固体物,将固体物水洗至中性置于烘箱中干燥至恒重得到分散剂。

9.进一步地,本发明所述分散剂的制备步骤中,过氧化甲乙酮、无水乙醇、聚乙烯蜡、丙烯酸、水的比例为0.15g:10ml:30g:5g:70ml,烘箱的温度为70℃。

10.进一步地,本发明所述稳定剂为纳米氧化锌。

11.进一步地,本发明所述润湿剂为月桂醇聚氧乙烯醚。

12.进一步地,本发明所述润滑剂为硬脂酰胺。

13.进一步地,本发明所述助剂为1,1,3,3-四甲基-1,3-二乙烯硅氮烷。

14.本发明要解决的另一技术问题是提供上述聚酯树脂色母砂的制备方法。

15.为解决上述技术问题,技术方案是:

16.一种聚酯树脂色母砂的制备方法,包括以下步骤:

17.(1)将原料投入捏合缸中混合,70-90℃下捏合45-55分钟得到团状的混合料;

18.(2)将步骤(1)得到的混合料移入三辊机中研磨10-12遍,塑化、分散、展色后粉碎过筛,包装后得到聚酯树脂色母砂。

19.进一步地,本发明所述步骤(2)中,过筛时筛的目数为30目。

20.与现有技术相比,本发明具有以下有益效果:

21.1)聚乙烯蜡是聚合度较低的高分子蜡,对色粉能起到一定的润湿分散作用,不过其与色粉的相容性不够理想,不能充分发挥出其分散作用,因而本发明使用丙烯酸通过化学接枝方法对聚乙烯蜡进行了改性制得分散剂,与聚乙烯蜡相比,本发明制得的分散剂与色粉的相容性以及耐热性更好,能更好地润湿分散色粉,因此能有效提高聚酯树脂色母砂的分散性和耐热性能;

22.2)本发明使用的稳定剂-纳米氧化锌和助剂-1,1,3,3-四甲基-1,3-二乙烯硅氮烷具有优良的耐碱性和耐候性,因此能有效提高聚酯树脂色母砂的耐碱和耐候性能。

具体实施方式

23.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例及其说明用来解释本发明,但并不作为对本发明的限定。

24.实施例1

25.聚酯树脂色母砂,由以下重量百分比的原料制成:色粉50%,分散剂3%,纳米氧化锌1.5%,月桂醇聚氧乙烯醚2.5%,硬脂酰胺1%,1,1,3,3-四甲基-1,3-二乙烯硅氮烷1.5%,其余为聚酯树脂,各原料的重量百分比之和为100%。

26.分散剂由以下步骤制成:

27.通氮气氛围下,将过氧化甲乙酮加入无水乙醇中,搅拌均匀后与聚乙烯蜡、丙烯酸、水混合,过氧化甲乙酮、无水乙醇、聚乙烯蜡、丙烯酸、水的比例为0.15g:10ml:30g:5g:70ml,加热至45℃后静置2小时,然后升温至85℃搅拌反应3小时,降温至45℃后出料得到反应液,将反应液过滤得到固体物,将固体物水洗至中性置于烘箱中70℃下干燥至恒重得到分散剂。

28.实施例1的制备方法包括以下步骤:

29.(1)将原料投入捏合缸中混合,80℃下捏合50分钟得到团状的混合料;

30.(2)将步骤(1)得到的混合料移入三辊机中研磨11遍,塑化、分散、展色后粉碎过30目筛,包装后得到聚酯树脂色母砂。

31.实施例2

32.聚酯树脂色母砂,由以下重量百分比的原料制成:色粉55%,分散剂2%,纳米氧化锌2%,月桂醇聚氧乙烯醚2%,硬脂酰胺1.2%,1,1,3,3-四甲基-1,3-二乙烯硅氮烷1.6%,其余为聚酯树脂,各原料的重量百分比之和为100%。

33.分散剂由以下步骤制成:

34.通氮气氛围下,将过氧化甲乙酮加入无水乙醇中,搅拌均匀后与聚乙烯蜡、丙烯酸、水混合,过氧化甲乙酮、无水乙醇、聚乙烯蜡、丙烯酸、水的比例为0.15g:10ml:30g:5g:70ml,加热至45℃后静置2小时,然后升温至85℃搅拌反应3小时,降温至45℃后出料得到反应液,将反应液过滤得到固体物,将固体物水洗至中性置于烘箱中70℃下干燥至恒重得到

分散剂。

35.实施例2的制备方法包括以下步骤:

36.(1)将原料投入捏合缸中混合,90℃下捏合45分钟得到团状的混合料;

37.(2)将步骤(1)得到的混合料移入三辊机中研磨12遍,塑化、分散、展色后粉碎过30目筛,包装后得到聚酯树脂色母砂。

38.实施例3

39.聚酯树脂色母砂,由以下重量百分比的原料制成:色粉45%,分散剂4%,纳米氧化锌1.8%,月桂醇聚氧乙烯醚2.1%,硬脂酰胺1.5%,1,1,3,3-四甲基-1,3-二乙烯硅氮烷1%,其余为聚酯树脂,各原料的重量百分比之和为100%。

40.分散剂由以下步骤制成:

41.通氮气氛围下,将过氧化甲乙酮加入无水乙醇中,搅拌均匀后与聚乙烯蜡、丙烯酸、水混合,过氧化甲乙酮、无水乙醇、聚乙烯蜡、丙烯酸、水的比例为0.15g:10ml:30g:5g:70ml,加热至45℃后静置2小时,然后升温至85℃搅拌反应3小时,降温至45℃后出料得到反应液,将反应液过滤得到固体物,将固体物水洗至中性置于烘箱中70℃下干燥至恒重得到分散剂。

42.实施例3的制备方法包括以下步骤:

43.(1)将原料投入捏合缸中混合,70℃下捏合55分钟得到团状的混合料;

44.(2)将步骤(1)得到的混合料移入三辊机中研磨10遍,塑化、分散、展色后粉碎过30目筛,包装后得到聚酯树脂色母砂。

45.实施例4

46.聚酯树脂色母砂,由以下重量百分比的原料制成:色粉48%,分散剂2.5%,纳米氧化锌1%,月桂醇聚氧乙烯醚3%,硬脂酰胺0.5%,1,1,3,3-四甲基-1,3-二乙烯硅氮烷2%,其余为聚酯树脂,各原料的重量百分比之和为100%。

47.分散剂由以下步骤制成:

48.通氮气氛围下,将过氧化甲乙酮加入无水乙醇中,搅拌均匀后与聚乙烯蜡、丙烯酸、水混合,过氧化甲乙酮、无水乙醇、聚乙烯蜡、丙烯酸、水的比例为0.15g:10ml:30g:5g:70ml,加热至45℃后静置2小时,然后升温至85℃搅拌反应3小时,降温至45℃后出料得到反应液,将反应液过滤得到固体物,将固体物水洗至中性置于烘箱中70℃下干燥至恒重得到分散剂。

49.实施例4的制备方法包括以下步骤:

50.(1)将原料投入捏合缸中混合,75℃下捏合51分钟得到团状的混合料;

51.(2)将步骤(1)得到的混合料移入三辊机中研磨11遍,塑化、分散、展色后粉碎过30目筛,包装后得到聚酯树脂色母砂。

52.参比实施例1

53.与实施例1不同的地方在于:原料中的分散剂替换为未改性的聚乙烯蜡,省略分散剂的制备步骤。

54.参比实施例2

55.与实施例1不同的地方在于:原料中不包括纳米氧化锌。

56.参比实施例3

57.与实施例1不同的地方在于:原料中不包括1,1,3,3-四甲基-1,3-二乙烯硅氮烷。

58.对比例:申请号为cn201810096340.7的中国专利的实施例1。

59.实验例一:分散性测试

60.分别将实施例1-4、参比实施例1制得的色母砂以及对比例制得的色母与填料、流平剂、固化剂、聚酯树脂混合(配方为:聚酯树脂450g,色母砂或色母50g,填料-硫酸钡100g,流平剂glp588 8g,固化剂-tgic 35g),混合均匀后经熔融挤出

→

冷却压片

→

粉碎

→

过筛制得聚酯树脂涂料,然后将聚酯树脂涂料静电喷涂于钢板上,200℃下固化15分钟得到厚度为100μm的涂膜。使用光学显微镜放大45倍观察各涂膜表面的色点和晶点的总数目,色点和晶点的总数目越少表明分散性越好。

61.测试结果如表1所示:

[0062] 色点和晶点的总数目(个)实施例15实施例27实施例35实施例46参比实施例112对比例48

[0063]

表1

[0064]

由表1可以看出,本发明实施例1-4的色点和晶点的总数目均小于对比例,表明本发明制得的色母砂具有较好的分散性。参比实施例1的部分原料或制备步骤与实施例1不同,与实施例1相比,参比实施例1的色点和晶点的总数目有所增加,说明与未改性的聚乙烯蜡相比,本发明制得的分散剂对色母砂分散性的提高效果更好。

[0065]

实验例二:耐热性能测试

[0066]

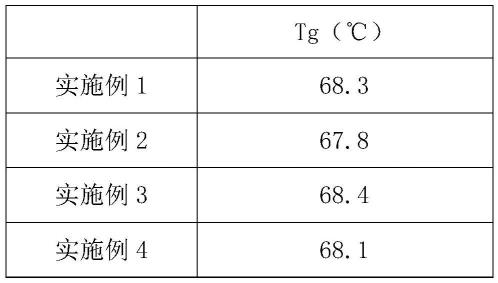

使用差示扫描量热仪分别测定实验例一中制得的各涂膜的tg,tg越高表明耐热性能越好,测试结果如表2所示:

[0067][0068][0069]

表2

[0070]

由表2可以看出,本发明实施例1-4的tg均高于对比例,表明本发明制得的色母砂

具有较好的耐热性能。参比实施例1的部分原料或制备步骤与实施例1不同,与实施例1相比,参比实施例1的tg有所降低,说明与未改性的聚乙烯蜡相比,本发明制得的分散剂对色母砂耐热性能的提高效果更好。

[0071]

实验例三:耐碱性能测试

[0072]

分别将实施例1-4、参比实施例2-3制得的色母砂以及对比例制得的色母浸泡于10%质量浓度的氢氧化钠溶液中,6个月后取出并测算出各色母砂或色母的质量下降率,质量下降率越低表明耐碱性能越好,测试结果如表3所示:

[0073] 质量下降率(%)实施例10.47实施例20.45实施例30.50实施例40.48参比实施例20.66参比实施例30.69对比例0.83

[0074]

表3

[0075]

由表3可以看出,本发明实施例1-4的质量下降率均低于对比例,表明本发明制得的色母砂具有较好的耐碱性能。参比实施例2、3的部分原料与实施例1不同,与实施例1相比,参比实施例2、3的质量下降率均有所升高,说明本发明使用的纳米氧化锌和1,1,3,3-四甲基-1,3-二乙烯硅氮烷均能有效提高色母砂的耐碱性能。

[0076]

实验例四:耐候性能测试

[0077]

分别将实施例1-4、参比实施例2-3制得的色母砂以及对比例制得的色母与填料、流平剂、固化剂、聚酯树脂混合(配方为:聚酯树脂450g,色母砂或色母50g,填料-硫酸钡100g,流平剂glp588 8g,固化剂-tgic 35g),混合均匀后经熔融挤出

→

冷却压片

→

粉碎

→

过筛制得聚酯树脂涂料,然后将聚酯树脂涂料静电喷涂于钢板上,200℃下固化15分钟得到厚度为100μm的涂膜。使用紫外光老化试验箱分别测定各涂膜的保光率下降至初始光泽50%时所经过的时间记为quvb时间,测试条件为:光照强度0.75w/m2,50℃下光照4小时,40℃下冷凝4小时。

[0078]

quvb时间越长表明耐候性越好,测试结果如表4所示:

[0079] quvb时间(小时)实施例1415实施例2420实施例3405实施例4410参比实施例1380参比实施例2390对比例345

[0080]

表4

[0081]

由表4可以看出,本发明实施例1-4的quvb时间均长于对比例,表明本发明制得的

色母砂具有较好的耐候性能。参比实施例2、3的部分原料与实施例1不同,与实施例1相比,参比实施例2、3的quvb时间均有所缩短,说明本发明使用的纳米氧化锌和1,1,3,3-四甲基-1,3-二乙烯硅氮烷均能有效提高色母砂的耐候性能。

[0082]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。