1.本发明涉及对被加工物进行加工的加工装置。

背景技术:

2.为了将半导体晶片等晶片分割成各个器件芯片,以往一直使用各种切削装置等加工装置(例如参照专利文献1)。

3.专利文献1:日本特开2008-4807号公报

4.在专利文献1等所记载的加工装置中,有如下的设计:在产生需要操作者进行作业的错误的情况下,发出警报来通知操作者。但是,在生产现场,也有操作者管理多个加工装置的情况,有时不能立刻为了再次开始加工动作而进行使错误恢复的操作。于是,加工装置只能在停止加工的状态下待机,在待机时间的利用方面存在改进的余地。

技术实现要素:

5.由此,本发明的目的在于能够提供加工装置,其能够有效地利用加工装置停止的时间。

6.根据本发明,提供加工装置,其中,该加工装置具有:保持工作台,其具有对被加工物进行保持的保持面;加工单元,其对该保持工作台所保持的该被加工物进行加工;加工进给单元,其使该保持工作台相对于该加工单元相对地移动;拍摄单元,其对该保持工作台所保持的该被加工物进行拍摄;以及控制单元,该控制单元包含:异常检测部,其对加工装置的异常进行检测;加工停止部,其在检测到异常的情况下使该加工单元的加工停止;以及数据收集部,其在从加工停止至操作者进行使该异常恢复的操作为止的待机时间中收集与该加工装置相关的数据。

7.优选该控制单元还包含对该数据收集部所收集的数据进行解析的数据解析部。

8.优选该异常检测部根据该拍摄单元所拍摄的加工槽的图像而确认该加工槽的优劣。

9.优选该加工装置还具有在该加工装置的内部搬送被加工物的多个搬送单元,该异常检测部对该搬送单元的搬送的异常进行检测。

10.优选该数据收集部驱动该拍摄单元在多个区域对加工槽进行拍摄,并将多个该加工槽的图像作为该数据而进行收集。

11.优选该加工单元包含:切削刀具,其固定于主轴的前端,在该被加工物上形成加工槽;以及电动机,其使该主轴旋转,该加工装置还具有对该切削刀具的直径进行检测的直径检测单元,该数据收集部通过该直径检测单元对该切削刀具的直径进行检测。

12.本发明起到如下的效果:能够有效地利用加工装置停止的时间。

附图说明

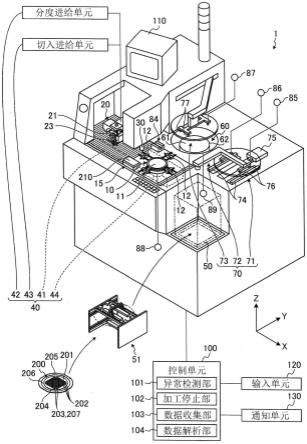

13.图1是示出实施方式的加工装置的结构例的立体图。

metal oxide semiconductor,互补金属氧化物半导体)等图像传感器。

30.另外,在本发明中,被加工物200可以是中央部薄化、外周部形成为厚壁部的所谓的taiko(注册商标)晶片。另外,在本发明中,被加工物200不限于晶片,也可以是具有多个被树脂密封的器件的矩形状的树脂封装基板、陶瓷基板或玻璃基板等各种板状的被加工物。

31.在实施方式中,被加工物200将正面201的背面侧的背面204粘贴于在外周缘安装有环状框架205的粘接带206上从而支承于环状框架205。实施方式的被加工物200被沿着分割预定线202分割成各个芯片207。另外,芯片207包含基板的一部分和形成于基板上的器件203。

32.(加工装置)

33.加工装置1是将被加工物200利用保持工作台10进行保持并利用切削刀具21沿着分割预定线202进行切削加工而将被加工物200分割成各个芯片207的切削装置。加工装置1具有:保持工作台10,其具有对被加工物200进行吸引保持的保持面11;副卡盘工作台15;切削单元20,其通过切削刀具21将保持工作台10所保持的被加工物200沿着分割预定线202进行分割,形成多个芯片207;以及拍摄单元30,其对保持工作台10所保持的被加工物200进行拍摄。另外,副卡盘工作台15不是必须的。

34.另外,如图2所示,加工装置1具有使保持工作台10与切削单元20的主轴23相对移动的移动单元40。移动单元40至少具有:加工进给单元41,其将保持工作台10在与水平方向平行的x轴方向上进行加工进给;分度进给单元42,其将切削单元20在与水平方向平行且与x轴方向垂直的y轴方向上进行分度进给;切入进给单元43,其将切削单元20在与垂直于x轴方向和y轴方向这两个方向的铅垂方向平行的z轴方向上进行切入进给;以及旋转移动单元44,其使保持工作台10绕与z轴方向平行的轴心旋转。

35.加工进给单元41使保持工作台10和旋转移动单元44在作为加工进给方向的x轴方向上移动,由此使保持工作台10相对于切削单元20沿着x轴方向相对地移动。分度进给单元42使切削单元20在作为分度进给方向的y轴方向上移动,由此使切削单元20和保持工作台10沿着y轴方向相对地移动。切入进给单元43使切削单元20在作为切入进给方向的z轴方向上移动,由此使切削单元20和保持工作台10沿着z轴方向相对地移动。旋转移动单元44支承于加工进给单元41,对保持工作台10进行支承,配置成与保持工作台10一起在x轴方向上移动自如。

36.加工进给单元41、分度进给单元42和切入进给单元43具有:设置成绕轴心旋转自如的周知的滚珠丝杠;使滚珠丝杠绕轴心旋转的周知的电动机;以及将保持工作台10或切削单元20支承为在x轴方向、y轴方向或z轴方向上移动自如的周知的导轨。

37.保持工作台10是圆盘形状,对被加工物200进行保持的保持面11由多孔陶瓷等形成。另外,保持工作台10设置成通过加工进给单元41在切削单元20的下方的加工区域与从切削单元20的下方离开而搬入搬出被加工物200的搬入搬出区域之间移动自如,由此设置成在x轴方向上移动自如。保持工作台10设置成通过旋转移动单元44绕与z轴方向平行的轴心旋转自如。保持工作台10与未图示的真空吸引源连接,通过真空吸引源进行吸引,由此对载置于保持面11的被加工物200进行吸引、保持。在实施方式中,保持工作台10隔着粘接带206而对被加工物200的背面204侧进行吸引、保持。另外,如图1所示,在保持工作台10的周

围设置有多个对环状框架205进行夹持的夹持部12。

38.切削单元20是将切削刀具21安装于主轴23而对保持工作台10所保持的被加工物200进行切削加工的加工单元。切削单元20相对于保持工作台10所保持的被加工物200设置成通过分度进给单元42在y轴方向上移动自如且设置成通过切入进给单元43在z轴方向上移动自如。切削单元20能够通过分度进给单元42和切入进给单元43将切削刀具21定位于保持工作台10的保持面11的任意位置。

39.如图2所示,切削单元20具有:切削刀具21;主轴壳体22,其设置成通过分度进给单元42和切入进给单元43在y轴方向和z轴方向上移动自如;主轴23,其以能够绕轴心旋转的方式设置于主轴壳体22,在前端安装有切削刀具21;主轴电动机24,其是使主轴23绕轴心旋转的电动机;图3所示的刀具罩25,其安装于主轴23的前端面;以及图3所示的喷嘴26,其向切削刀具21提供作为流体的切削水。

40.切削刀具21是具有大致环形状的极薄的切削磨具。切削刀具21固定于主轴23的前端,在被加工物200上形成加工槽208(图5中双点划线所示)。在实施方式中,如图2所示,切削刀具21是所谓的轮毂刀具,该切削刀具21具有:圆环状的圆形基台211;以及圆环状的切刃212,其配设于圆形基台211的外周缘,对被加工物200进行切削。切刃212由金刚石或cbn(cubic boron nitride,立方氮化硼)等磨粒和金属或树脂等结合材料形成,形成为规定的厚度。切削刀具21的切刃212在对被加工物200进行切削时发生磨损。另外,在本发明中,切削刀具21也可以是仅由切刃212构成的所谓的垫圈刀具。

41.主轴23在前端固定有切削刀具21,通过主轴电动机24绕轴心旋转,由此使切削刀具21旋转。主轴电动机24设置于主轴23,该主轴电动机24具有:转子241,其与主轴23一体地旋转;以及定子242,其在转子241的外周侧且配设于主轴壳体22,通过从电源243提供电力而使转子241旋转。主轴电动机24通过定子242使转子241旋转而使主轴23绕轴心旋转。

42.刀具罩25覆盖切削刀具21的至少上方。刀具罩25固定于主轴壳体22的前端面。如图3所示,喷嘴26具有喷淋喷嘴261和一对刀具喷嘴262。对喷嘴261、262从流体提供源27提供切削水。喷淋喷嘴261与切削刀具21的切刃212的刃尖在x轴方向上面对,在切削中向切削刀具21的切刃212的刃尖提供切削水。刀具喷嘴262与x轴方向平行地延伸,相互在y轴方向上隔开间隔而配置。刀具喷嘴262在相互之间定位切削刀具21的切刃212的下端,在切削中向切削刀具21的切刃212的下端提供切削水。喷嘴26通过喷淋喷嘴261和刀具喷嘴262提供切削水,由此经由切削刀具21而向切削刀具21对被加工物200进行切削的加工点提供切削水。

43.另外,切削单元20的切削刀具21和主轴23的轴心设定成与y轴方向平行。

44.副卡盘工作台15在与保持工作台10相邻的位置设置成通过加工进给单元41与保持工作台10一起在x轴方向上移动自如,将修整板210吸引保持于保持面上。修整板210通过切削刀具21的切刃212进行切削,由此对发生堵塞、钝化而使切削能力降低的切削刀具21的切刃212进行修锐,将附着于切削刀具21的切刃212的切削屑去除,由此使切削刀具21的切刃212的切削能力恢复。将利用切削刀具21的切刃212对修整板210进行切削而对切削刀具21的切刃212进行修锐从而使切削刀具21的切刃212的切削能力恢复称为修整。另外,修整板210是利用结合材料固定磨粒而得的,在实施方式中,平面形状形成为矩形的平板状。另外,在不具有副卡盘工作台15的情况下,在保持工作台10上保持修整板210而进行切削刀具

21的切刃212的修锐。

45.拍摄单元30配置于在搬入搬出区域与加工区域之间移动的保持工作台10的上方。拍摄单元30具有对保持工作台10所保持的切削前的被加工物200的要分割的区域进行拍摄的拍摄元件。拍摄元件例如是ccd(charge-coupled device,电感耦合元件)拍摄元件或cmos(complementary mos,互补金属氧化物半导体)拍摄元件。拍摄单元30对保持工作台10所保持的被加工物200进行拍摄,获取图像,并将所获取的图像输出至控制单元100。

46.另外,加工装置1具有:未图示的x轴方向位置检测单元,其用于检测保持工作台10的x轴方向的位置;未图示的y轴方向位置检测单元,其用于检测切削单元20的y轴方向的位置;以及z轴方向位置检测单元,其用于检测切削单元20的z轴方向的位置。x轴方向位置检测单元和y轴方向位置检测单元可以由与x轴方向或y轴方向平行的线性标尺和读取头构成。z轴方向位置检测单元利用电动机的脉冲对切削单元20的z轴方向的位置进行检测。x轴方向位置检测单元、y轴方向位置检测单元和z轴方向位置检测单元将保持工作台10的x轴方向的位置、切削单元20的主轴23和切削刀具21的轴心的y轴方向或z轴方向的位置输出至控制单元100。

47.另外,在实施方式中,加工装置1的保持工作台10和切削单元20的x轴方向的位置、y轴方向和z轴方向的位置根据预先确定的未图示的基准位置而确定。在实施方式中,x轴方向的位置、y轴方向和z轴方向的位置由距离基准位置的x轴方向、y轴方向和z轴方向的距离确定。另外,在实施方式中,z轴方向的基准位置与保持面11位于同一平面上。

48.另外,加工装置1具有:盒升降机50,其载置收纳多张切削加工前后的被加工物200的盒51且使盒51在z轴方向上移动;清洗单元60,其对切削加工后的被加工物200进行清洗;以及搬送单元70,其使被加工物200相对于盒51出入,并且在盒51、保持工作台10和清洗单元60之间搬送被加工物200。

49.清洗单元60具有:旋转工作台62,其将被加工物200吸引保持于保持面61上,并且绕与z轴方向平行的轴心旋转;以及未图示的清洗水提供喷嘴,其对绕轴心旋转的旋转工作台62所吸引保持的被加工物200提供清洗水。

50.搬送单元70在加工装置1的内部搬送被加工物200,其具有搬入搬出单元71、第1搬送单元72以及第2搬送单元73。搬入搬出单元71具有:一对暂放轨道74,它们用于暂放被加工物200;以及出入单元75,其从盒51中搬出切削加工前的被加工物200而暂放于一对暂放轨道74上,并且将暂放于一对暂放轨道74上的切削加工后的被加工物200搬入至盒51内。出入单元75对安装有被加工物200的环状框架205的端部进行夹持而使被加工物200相对于盒51出入。

51.第1搬送单元72对暂放于一对暂放轨道74上的被加工物200进行吸引保持而搬送至搬入搬出区域的保持工作台10上。另外,第1搬送单元72将旋转工作台62上的清洗后的被加工物200搬送至一对暂放轨道74上。第1搬送单元72具有吸引保持部76,该吸引保持部76与未图示的真空吸引源连接,通过真空吸引源进行吸引,由此对暂放于一对暂放轨道74上的被加工物200和旋转工作台62上的被加工物200进行吸引保持。

52.第2搬送单元73将搬入搬出区域的保持工作台10上的切削加工后的被加工物200搬送至清洗单元60的旋转工作台62上。第2搬送单元73具有吸引保持部77,该吸引保持部77与未图示的真空吸引源连接,通过真空吸引源进行吸引,由此对搬入搬出区域的保持工作

台10的保持面11上的被加工物200进行吸引保持。

53.另外,如图2所示,加工装置1具有对提供至主轴电动机24的定子242的电力的电流值(以下记为负荷电流值)进行检测的电流值检测传感器80以及破损检测传感器81。电流值检测传感器80将所检测到的负荷电流值输出至控制单元100。另外,负荷电流值是在主轴电动机24的定子242中流动的电流值,当由于切削时的切刃212的磨平所导致的加工负荷的上升等而使对被加工物200进行切削时的切削阻力增加时,负荷电流值有上升趋势。

54.破损检测传感器81在切削中测量切削刀具21的切刃212的刃尖的破损状态。破损检测传感器81用于测量作为刃尖的破损状态的、一部分从切削刀具21的切刃212的外缘缺损的缺损的产生等。

55.如图3所示,破损检测传感器81设置于刀具罩25。如图2所示,破损检测传感器81具有发光部811和受光部812,发光部811和受光部812沿刀具罩25的y轴方向相互隔开间隔,在发光部811和受光部812相互之间定位切削刀具21的切刃212的上端。

56.发光部811将来自未图示的光源的脉冲状的光朝向受光部812发出。受光部812接受从发光部811发出的脉冲状的光,将示出所接受的脉冲状的光的光量的检测结果输出至控制单元100。

57.另外,当在切削中的切削刀具21的切刃212的刃尖产生缺损时,由于在切削中切削刀具21绕轴心旋转,因此与产生缺损之前的光量相比,受光部812所接受的来自发光部811的光的光量周期地增加。另外,关于受光部812所接受的来自发光部811的光的光量,随着切削中的切削刀具21的切刃212的刃尖发生磨损而慢慢增加。

58.这样,破损检测传感器81的受光部812接受由于切削刀具21的切刃212的刃尖的缺损和磨损的产生而使光量变化的光,将示出所接受的光的光量的检测结果输出至控制单元100,由此在切削中测量切削刀具21的切刃212的刃尖的磨损和缺损等破损的状态。

59.另外,如图3所示,加工装置1具有切削水流量检测传感器82和切削水温度检测传感器83。切削水流量检测传感器82对提供至喷嘴261、262的切削水的提供量即流量进行检测。切削水流量检测传感器82将检测结果输出至控制单元100。切削水温度检测传感器83对经由喷嘴261、262而提供至切削刀具21的切刃212的切削水的温度进行检测。切削水温度检测传感器83将检测结果输出至控制单元100。

60.另外,如图1所示,加工装置1具有对切削刀具21的切刃212的直径进行检测的直径检测单元84。直径检测单元84在与保持工作台10相邻的位置设置成通过加工进给单元41与保持工作台10一起在x轴方向上移动自如。直径检测单元84用于检测切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的主轴23和切削刀具21的轴心的z轴方向的位置。直径检测单元84也用于检测切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的主轴23和切削刀具21的轴心的z轴方向的位置而检测切削刀具21的直径。当进行切削时,切刃212发生磨损,但在任意的时机检测切削刀具21的直径,由此能够考虑切削刀具21的磨损量而控制切削刀具21对被加工物200的切入深度。

61.如图4所示,直径检测单元84具有:单元主体843,其具有在y轴方向上相互隔开间隔而在相互之间能够插入切削刀具21的切刃212的下端的一对腿部841和将一对腿部841的下端彼此连结的连结部842;发光部844,其设置于单元主体843的一方的腿部841;以及受光部845,其设置于另一方的腿部841。

62.发光部844将来自未图示的光源的脉冲状的光朝向另一方的腿部841即受光部845发出。受光部845接受从发光部844发出的脉冲状的光,将示出所接受的脉冲状的光的光量的检测结果输出至控制单元100。

63.另外,受光部845所接受的来自发光部844的光的光量随着进入至一对腿部841间的切削刀具21的切刃212的下端下降而慢慢减少。这样,直径检测单元84的受光部845接受由于切削刀具21的切刃212的刃尖的下降而使光量减少的光,将示出所接受的光的光量的检测结果输出至控制单元100。控制单元100检测到受光部845的检测结果所示的光量成为切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的光量的时刻,由z轴方向位置检测单元的检测结果检测切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的切削刀具21和主轴23的轴心的z轴方向的位置。

64.另外,加工装置1具有:检测传感器85,其对搬送单元70的搬入搬出单元71的出入单元75是否夹持环状框架205进行检测;检测传感器86,其对搬送单元70的第1搬送单元72是否吸引保持被加工物200进行检测;以及检测传感器87,其对搬送单元70的第2搬送单元73是否吸引保持被加工物200进行检测。另外,加工装置1具有:检测传感器88,其对保持工作台10是否吸引保持被加工物200进行检测;以及检测传感器89,其对清洗单元60的旋转工作台62是否吸引保持被加工物200进行检测。这些检测传感器85、86、87、88、89将检测结果输出至控制单元100。

65.另外,检测传感器85检测到出入单元75未夹持环状框架205、检测传感器86检测到第1搬送单元72未吸引保持被加工物200、以及检测传感器87检测到第2搬送单元73未吸引保持被加工物200,这些情况表示搬送单元70未能搬送被加工物200即产生了搬送单元70对被加工物200的搬送异常这一搬送错误。

66.另外,检测传感器86、87检测搬送单元72、73是否吸引保持被加工物200是通过控制单元100判定检测传感器86、87的检测结果是否是预先设定的规定压力以下而检测的。当控制单元100判定为检测传感器86、87的检测结果是预先设定的规定压力以下时,检测为搬送单元72、73吸引保持被加工物200,当判定为检测传感器86、87的检测结果超过预先设定的规定压力时,检测为搬送单元72、73未吸引保持被加工物200。

67.另外,检测传感器88、89检测到保持工作台10和旋转工作台62未吸引保持被加工物200,这种情况表示保持工作台10和旋转工作台62未能以标准的状态保持被加工物200即产生了保持工作台10和旋转工作台62对被加工物200的保持异常这一保持错误。

68.另外,检测传感器88、89检测保持工作台10和旋转工作台62是否吸引保持被加工物200是通过控制单元100判定检测传感器88、89的检测结果是否是预先设定的规定压力以下而检测的。当控制单元100判定为检测传感器88、89的检测结果为预先设定的规定压力以下时,检测为保持工作台10和旋转工作台62吸引保持被加工物200,当判定为检测传感器88、89的检测结果超过预先设定的规定压力时,检测为保持工作台10和旋转工作台62未吸引保持被加工物200。

69.控制单元100分别控制加工装置1的各构成要素而使加工装置1实施对于被加工物200的加工动作。另外,控制单元100是计算机,该控制单元100具有:运算处理装置,其具有cpu(central processing unit,中央处理器)那样的微处理器;存储装置,其具有rom(read only memory,只读存储器)或ram(random access memory,随机存取存储器)那样的存储

器;以及输入输出接口装置。控制单元100的运算处理装置按照存储于存储装置的计算机程序实施运算处理,将用于控制加工装置1的控制信号经由输入输出接口装置而输出至加工装置1的各构成要素。

70.控制单元100与由显示出加工动作的状态或图像等的液晶显示装置等构成的显示单元110、操作者登记加工内容信息等时使用的输入单元120、以及对操作者进行通知的通知单元130连接。输入单元120由设置于显示单元110的触摸面板构成。通知单元130发出声和光中的至少一方而通知操作者。

71.另外,控制单元100根据来自破损检测传感器81的受光部812的检测结果而检测切削刀具21的切刃212的刃尖的缺损和磨损的状态。具体而言,控制单元100在来自破损检测传感器81的受光部812的测量结果所示的受光量未周期地增减且为预先设定的规定值以上时,检测到切削刀具21的切刃212过度磨损而达到不适合被加工物200的切削加工的磨损界限。

72.另外,控制单元100在来自破损检测传感器81的受光部812的测量结果所示的受光量周期地增减时,检测到从切削刀具21的切刃212的外缘缺损一部分而在切刃212上产生缺损(即破损)。控制单元100根据来自破损检测传感器81的受光部812的测量结果计算受光量的每单位时间的增加量。控制单元100根据所计算的受光量的每单位时间的增加量而检测每单位时间的切削刀具21的切刃212的磨损量,当所检测的磨损量为预先设定的规定值以上时,检测到切削刀具21的切刃212的每单位时间的磨损量异常。

73.另外,控制单元100根据来自直径检测单元84的受光部845的检测结果和z轴方向位置检测单元的检测结果而检测切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的主轴23和切削刀具21的轴心的z轴方向的位置,从而检测切削刀具21的直径。具体而言,控制单元100通过来自受光部845的检测结果所示的光的光量成为切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的光量时的z轴方向位置检测单元将检测结果作为切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的切削刀具21和主轴23的轴心的z轴方向的位置而检测。控制单元100的z轴方向的基准位置是与保持面11同一平面上的位置,因此通过来自受光部845的检测结果所示的光的光量成为切削刀具21的切刃212的刃尖的下端与保持面11位于同一平面上时的光量时的z轴方向位置检测单元将检测结果作为切削刀具21的半径而检测,从而检测切削刀具21的直径。

74.接着,对通过控制单元100控制加工装置1的各构成要素而实施的加工装置1的加工动作进行说明。图5是示意性示出图1所示的加工装置的切削加工中的被加工物的俯视图。图6是示出在图1所示的加工装置的切削加工中的切口检查时对被加工物的一部分进行拍摄而获取的图像的一例的图。图7是示出获取图1所示的加工装置的数据收集部所收集的数据即图像数据的晶片的位置的一例的俯视图。图8是示出获取图1所示的加工装置的数据收集部所收集的数据即图像数据的晶片的位置的另一例的俯视图。图9是示出在图1所示的加工装置的控制单元的异常检测部检测到崩边尺寸错误时显示在显示单元上的显示画面的一例的图。图10是示出在数据收集部的图像数据的获取中操作了图9所示的显示画面的恢复区域或数据显示区域时的显示画面的一例的图。图11是示出在数据收集部的图像数据的获取后操作了图9所示的显示画面的数据显示区域时的显示画面的一例的图。

75.上述的控制单元100控制加工装置1的各构成要素而实施利用切削刀具21对保持

工作台10所吸引保持的被加工物200进行切削加工的加工动作。在加工动作前,加工装置1将收纳有被加工物200的盒51设置于盒升降机50,将修整板210设置于副卡盘工作台15的保持面16上。另外,控制单元100将加工条件设定于存储装置,当受到来自操作者等的加工动作的开始指示时,开始加工装置1的加工动作。

76.当开始加工动作时,控制单元100控制搬送单元70而从盒51取出一张被加工物200,隔着粘接带206而载置于搬入搬出区域的保持工作台10的保持面11上。在加工动作中,控制单元100隔着粘接带206而将被加工物200吸引保持于保持面11上,利用夹持部12夹持环状框架205,使主轴23绕轴心旋转,从喷嘴261、262提供切削水。控制单元100控制移动单元40而使保持工作台10从搬入搬出区域朝向加工区域移动至拍摄单元30的下方,通过拍摄单元30对保持工作台10所吸引保持的被加工物200进行拍摄。控制单元100通过拍摄单元30获取用于执行对准、即进行被加工物200与切削刀具21的对位等的图像,根据拍摄单元30所拍摄的图像而执行对准。

77.在加工动作中,控制单元100根据加工条件而控制移动单元40等,一边使切削刀具21和被加工物200沿着分割预定线202相对地移动一边使切削刀具21在被加工物200的分割预定线202上切入至到达粘接带206为止而进行切削加工。控制单元100按照加工条件对被加工物200的分割预定线202进行切削,在分割预定线202上形成贯通被加工物200的加工槽208(图5中双点划线所示),将被加工物200分割成各个芯片207。控制单元100在对被加工物200的所有分割预定线202进行切削加工时,控制移动单元40而使保持工作台10从加工区域朝向搬入搬出区域移动。

78.控制单元100控制移动单元40等而在搬入搬出区域停止保持工作台10的移动,停止保持工作台10对被加工物200的吸引保持,解除夹持部12的夹持,控制搬送单元70而将被加工物200从保持工作台10搬送至清洗单元60的旋转工作台62上。控制单元100控制清洗单元60而对被加工物200进行清洗,控制搬送单元70而使切削加工后的被加工物200移动至暂放轨道74上,然后搬入至盒51内。控制单元100在对盒51内的全部被加工物200进行切削加工而分割成芯片207时,使加工动作结束。

79.这样,控制单元100控制加工装置1的各构成要素,由此利用切削刀具21对被加工物200的各分割预定线202进行切削加工,在各分割预定线202上形成图5中双点划线所示的加工槽208。另外,控制单元100在加工动作中的规定的时机(例如每当对规定数量的分割预定线202进行切削加工时、或者每当对规定张数被加工物200进行切削加工时等)实施切口检查。控制单元100在实施切口检查时,利用拍摄单元30对由加工条件确定的被加工物200的规定位置(例如图5中的虚线的圆所围绕的位置214)的加工槽208进行拍摄而获取例如图6中示出一例的图像300。

80.另外,如图1所示,控制单元100具有异常检测部101、加工停止部102、数据收集部103以及数据解析部104。

81.异常检测部101在加工装置1的加工动作中确认加工槽208的优劣,检测加工动作中的异常。异常检测部101从在实施切口检查时获取的图像300提取分割预定线202、加工槽208和形成于加工槽208的两缘的缺损209(以下记为崩边)。控制单元100检测由加工条件确定的分割预定线202的应形成加工槽208的标准位置301(在实施方式中为分割预定线202的宽度方向的中央的位置)、加工槽208的宽度方向的中央的位置302、加工槽208的宽度303、

最大的崩边209的大小304(多个崩边209中的前端最远离加工槽208的崩边209的前端与加工槽208的两缘的距离)以及形成加工槽208的标准位置301与加工槽208的宽度方向的中央的位置302之间的距离305(以下记为切割位置偏移)。

82.这样,在实施方式中,切口检查是指对切割位置偏移305、加工槽208的宽度303和崩边209的大小304是否在允许的范围内进行确认。异常检测部101对切割位置偏移305、所检测的加工槽208的宽度303和崩边209的大小304是否分别在由加工条件确定的允许范围内进行判定,从而确认加工槽208的优劣。

83.加工停止部102在通过异常检测部101检测到异常的情况下,停止切削单元20的切削加工。加工停止部102在异常检测部101判定为切割位置偏移305、加工槽208的宽度303和崩边209的大小304全部在允许范围内时,继续进行加工动作。加工停止部102在异常检测部101判定为切割位置偏移305、加工槽208的宽度303和崩边209的大小304中的至少一个不在允许范围内(即、通过异常检测部101检测到作为异常的切口检查错误)时,停止加工动作(即、切削单元20的切削加工),使通知单元130进行动作而通知操作者。

84.另外,以下将在切口检查时不在允许范围内的情况记为作为加工槽208的异常的切口检查错误,以下将崩边209的大小304不在允许的范围内的情况记为崩边尺寸错误。另外,在实施切口检查时,控制单元100存储所检测的切割位置偏移305、加工槽208的宽度303和崩边209的大小304。这样,异常检测部101根据拍摄单元30所拍摄的加工槽208的图像300而检测切口检查错误。

85.另外,异常检测部101在加工装置1的加工动作中根据破损检测传感器81的检测结果而检测作为异常的刀具错误,即切削刀具21的切刃212处于磨损限界、在切削刀具21的切刃212上产生了缺损、以及切削刀具21的切刃212的每单位时间的磨损量异常。

86.在加工装置1的加工动作中,加工停止部102在异常检测部101根据破损检测传感器81的检测结果而检测到切削刀具21的切刃212处于磨损限界、在切削刀具21的切刃212上产生了缺损、以及切削刀具21的切刃212的每单位时间的磨损量异常中的任意情况(即、通过异常检测部101检测到刀具错误)时,停止加工动作,使通知单元130进行动作而通知操作者。

87.另外,异常检测部101在加工装置1的加工动作中根据检测传感器85、86、87的检测结果而检测作为异常的搬送错误,即出入单元75未夹持环状框架205、第1搬送单元72未吸引保持被加工物200、以及第2搬送单元73未吸引保持被加工物200中的至少任意情况。

88.在加工装置1的加工动作中,加工停止部102在异常检测部101根据检测传感器85、86、87的检测结果而检测到出入单元75未夹持环状框架205、第1搬送单元72未吸引保持被加工物200、以及第2搬送单元73未吸引保持被加工物200中的任意情况(即、通过异常检测部101检测到搬送错误)时,停止加工动作,使通知单元130进行动作而通知操作者。

89.另外,异常检测部101在加工装置1的加工动作中根据检测传感器88、89的检测结果而检测作为保持工作台10和旋转工作台62的异常的保持错误。

90.在加工装置1的加工动作中,加工停止部102在异常检测部101检测到保持工作台10和旋转工作台62中的任意的保持错误(即、通过异常检测部101检测到保持错误)时,使加工动作停止,使通知单元130进行动作而通知操作者。

91.另外,异常检测部101对作为切削水流量检测传感器82的检测结果的流量是否在

允许的范围内进行判定。异常检测部101对作为切削水温度检测传感器83的检测结果的温度是否在允许的范围内进行判定。

92.在加工装置1的加工动作中,加工停止部102在异常检测部101判定为作为切削水流量检测传感器82的检测结果的流量在允许的范围内时,继续进行加工动作。加工停止部102在异常检测部101判定为作为切削水流量检测传感器82的检测结果的流量不在允许的范围内(即、通过异常检测部101检测到作为异常的切削水流量错误)时,使加工动作停止,使通知单元130进行动作而通知操作者。

93.在加工装置1的加工动作中,加工停止部102在异常检测部101判定为作为切削水温度检测传感器83的检测结果的温度在允许的范围内时,继续进行加工动作。加工停止部102在异常检测部101判定为作为切削水温度检测传感器83的检测结果的温度不在允许的范围内(即、通过异常检测部101检测到作为异常的切削水温度错误)时,使加工动作停止,使通知单元130进行动作而通知操作者。

94.数据收集部103在从通过加工停止部102使加工动作停止至操作者进行恢复切口检查错误、刀具错误、搬送错误、保持错误、切削水流量错误、切削水温度错误的操作(用于再次开始加工动作的操作)并完成为止的待机时间中,获取与加工装置1相关的数据。

95.在实施方式中,数据收集部103在异常检测部101检测到切口检查错误、刀具错误、搬送错误、保持错误中的任意错误而通过加工停止部102使加工动作停止时,驱动移动单元40和拍摄单元30等,从被加工物200的加工动作即将停止之前的切削部位起依次在上游侧(相当于多个区域)拍摄加工槽208,从即将停止加工之前的切削部位起依次将上游侧的加工槽208的图像作为图像数据收集、获取。另外,图7以平行斜线示出被加工物200的正面201上的由拍摄单元30进行拍摄而获取图像数据的位置215。

96.另外,在本发明中,也可以是数据收集部103在异常检测部101检测到切口检查错误、刀具错误、搬送错误、保持错误中的任意错误而通过加工停止部102使加工动作停止时,驱动移动单元40和拍摄单元30等,对包含被加工物200的加工动作即将停止之前的切削部位的被加工物200的正面201的形成有加工槽208的整个区域213(图8中以平行斜线示出)进行拍摄而收集、获取图像数据。另外,图8以平行斜线示出被加工物200的正面201上的由拍摄单元30进行拍摄而获取图像数据的区域213。另外,在获取图8所示的区域213的图像数据的情况下,之后在查明错误原因时,容易把握被加工物200的哪个位置的加工槽208在切削加工中产生错误。

97.这样,数据收集部103在操作者进行恢复错误的操作之前,使保持工作台10和拍摄单元30与保持面11在水平方向上相对地移动,获取加工槽208的图像数据。数据收集部103对图像数据进行收集,因此不仅能够在决定恢复错误的操作时查明崩边错误等的原因,而且之后也能够回看图像数据而查明崩边错误等的原因。

98.另外,数据收集部103在异常检测部101检测到切口检查错误、刀具错误、搬送错误、保持错误中的任意错误而通过加工停止部102使加工动作停止时,控制移动单元40和直径检测单元84而通过直径检测单元84检测切削刀具21的直径。数据收集部103将所获取的图像数据、所检测的切削刀具21的直径以及异常检测部101所检测的切口检查错误、刀具错误、搬送错误、保持错误中的任意错误等相对应地存储于存储装置。这样,数据收集部103所收集的数据的种类优选与错误的种类相关联。

99.数据解析部104对数据收集部103所获取、收集的图像数据进行解析。在实施方式中,数据解析部104根据数据收集部103所获取、收集的图像数据而检测加工槽208,按照加工槽208的长度方向的规定间隔检测切割位置偏移305、加工槽208的宽度303和崩边209的大小304。

100.数据解析部104将所检测的切割位置偏移305、加工槽208的宽度303和崩边209的大小304与被加工物200的正面201上的位置相对应地存储。数据解析部104计算已经存储的切割位置偏移305、加工槽208的宽度303和崩边209的大小304各自的平均值、最大值,分析它们的变化趋势。

101.在实施方式中,在异常检测部101检测到切口检查错误而通过加工停止部102使加工动作停止时,作为恢复切口检查错误的操作,由操作者等例如执行切削刀具21切削加工的位置的校正、使切削刀具21切入至修整板210的修整、或切削刀具21的更换。具体而言,在切口检查错误是加工槽208的宽度303不在允许范围内或崩边尺寸错误的情况下,操作者更换切削刀具21、或操作输入单元120等而使加工装置1实施修整。

102.在切口检查错误是切割位置偏移305不在允许范围内的情况下,操作者操作输入单元120,将拍摄单元30对齐在加工预定位置,登记显示在拍摄画面的中心的标线与实际进行了加工的加工槽208的偏移,使加工装置1实施更新拍摄单元30和切削刀具21的位置关系的标线对齐、或使切削刀具21的切削加工的位置移动并登记,实施校正。另外,在切口检查错误是未发现加工槽208的情况下,操作者操作输入单元120等而使加工装置1利用直径检测单元84检测切削刀具21的直径,将切削加工时的切削单元20的z轴方向的位置再次设置于能够切削被加工物200的位置(即刀具设置)。

103.例如在切口检查错误是崩边尺寸错误的情况下,控制单元100在显示单元110上显示图9所示的显示画面400。图9所示的显示画面400设定有:显示进行了切口检查时所获取的图像300的图像显示区域401;用于将停止通知单元130的通知的指示输入至控制单元100的警报清除区域402;用于将显示数据收集部103所收集的图像数据等的指示输入至控制单元100的数据显示区域403;用于将显示用于恢复切口检查错误等异常的菜单的指示输入至控制单元100的恢复区域404;以及示出错误的种类的错误内容显示区域405。在显示画面400中,当操作者操作警报清除区域402时,控制单元100使通知单元130的通知停止。

104.另外,在显示画面400中,当在数据收集部103的图像数据等的收集中,操作者操作数据显示区域403或恢复区域404时,控制单元100在显示画面400上重叠地显示出用于在显示画面400上确认是否中止数据收集部103的图像数据等的收集的确认画面500。另外,确认画面500设定有:用于将停止数据收集部103的图像数据等的收集的指示输入至控制单元100的中止区域501;用于将继续数据收集部103的图像数据等的收集的指示输入至控制单元100的继续区域502;以及显示确认是否中止数据收集部103的图像数据等的收集的信息的区域503。

105.另外,在显示画面400中,当在数据收集部103的图像数据等的收集后,操作者操作数据显示区域403时,控制单元100在显示画面400上重叠地显示出在显示画面400上显示数据收集部103所收集、获取的图像数据的图像数据显示画面600。另外,图像数据显示画面600设定有:显示图像数据的图像数据显示区域601;以及用于将显示在图像数据显示区域601的图像数据的位置的变更的指示输入至控制单元100的光标602。通过操作光标602,能

够将分割预定线202整体的图像数据依次显示在图像数据显示画面600上,能够把握加工槽208整体偏移何种程度。另外,在未发现加工槽208的情况下,通过操作光标602,能够将分割预定线202整体的图像数据依次显示在图像数据显示画面600上,能够真实地把握是否有加工槽208。另外,也可以代替操作光标602而通过上下左右滚动图像数据显示画面600来切换所显示的图像数据。

106.另外,在显示画面400中,当在数据收集部103的图像数据等的收集后,操作者操作恢复区域404时,控制单元100在显示画面400上显示出未图示的菜单。在菜单中设置有:用于指示加工动作的再开始的区域;用于指示切削刀具21的修正的区域;用于指示切割位置的校正的区域;用于指示标线对齐的区域;以及用于实施切削刀具21的更换的区域等。为了判断实施菜单的这些区域中的哪个恢复操作,操作者操作数据显示区域403而在显示画面400上重叠地显示出图像数据显示画面600,确认崩边209是否是突发的(确认是否产生芯片207飞出而使切削刀具21破损,若没有问题,则再次开始加工)、或者是否存在慢慢增大的趋势(推测为切削刀具21的状况劣化,因此进行修整)等。

107.上述的控制单元100的异常检测部101、加工停止部102、数据收集部103和数据解析部104的功能通过控制单元100的运算处理装置实施存储于存储装置的计算机程序而实现。

108.以上说明的实施方式的加工装置1在异常检测部101检测到切口检查错误、刀具错误、搬送错误、保持错误、切削水流量错误、切削水温度错误中的任意错误时,加工停止部102使加工动作停止,数据收集部103检测作为加工装置1的数据的图像数据和切削刀具21的直径。因此,加工装置1在加工动作停止的期间(从通知单元130进行动作而进行通知至操作了显示单元110的警报清除区域402等而使通知单元130停止并开始恢复的操作为止的时间),收集对解析各错误的原因有用的图像数据、作为确认切削单元20的状态的数据的切削刀具21的直径,因此能够有效地利用加工停止时间。

109.其结果是,实施方式的加工装置1起到如下的效果:能够有效地利用加工装置1停止的时间。

110.另外,实施方式的加工装置1中,数据收集部103收集对被加工物200的加工后的正面201进行拍摄而获取的图像数据,因此能够使所获取的图像数据有助于操作者对错误的原因进行解析。另外,实施方式的加工装置1能够通过数据解析部104在加工装置1停止的时间对崩边209的大小304、加工槽208的宽度303等是否有增加或减少趋势、或是否是突发产生的等、变化的趋势进行分析并提供给操作者,因此起到能够由操作者把握错误的原因并进行适当的恢复操作的效果。

111.另外,实施方式的加工装置1检测切削刀具21的直径,因此数据收集部103获取能够用于今后的切削加工的品质提高的数据。

112.另外,本发明并不限于上述实施方式和变形例。即,可以在不脱离本发明的主旨的范围内进行各种变形并实施。例如本发明的加工装置1不限于切削装置,也可以是图12所示的激光加工装置、或对被加工物200进行磨削加工的磨削装置。另外,图12是示出实施方式的变形例的加工装置的结构例的立体图,对与实施方式相同的部分标记相同的标号并省略说明。

113.图12所示的加工装置1-1是激光加工装置,该激光加工装置照射对于被加工物200

具有吸收性的波长的激光束,对被加工物200实施烧蚀加工,沿着被加工物200的分割预定线202形成加工槽208。图12所示的加工装置1-1代替切削单元20而具有作为对被加工物200照射激光束的加工单元的激光束照射单元20-1,代替直径检测单元84而具有在规定的时机照射激光束而测量激光束照射单元20-1所照射的激光束的输出的功率计84-1。

114.另外,本发明的加工装置1可以根据破损检测传感器81的受光部812所接受的来自发光部811的光的光量而检测切削刀具21的直径,即可以使用破损检测传感器81作为直径检测单元。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。