3d多层高介电常数高功率密度超级电容器和微加工方法

技术领域

1.本发明涉及航天电源技术领域,具体地,涉及3d多层高介电常数高功率密度超级电容器和微加工方法。

背景技术:

2.对于航空电能源,核心技术在于高效能空中可移动电源,空中电源是具有高能量密度、高功率密度、高可靠性的移动电源,主要包括燃料电池、锂电池、超级电容器。

3.通过分析几类主要航空能源的的能量、功率和重量供需能量比,现有移动电源技术未能满足适航需求,尤其在功率方面,化学性电池远远不及工业化燃油所提供的,物理性超电容可以提供大功率、但容量太小、延时太短(小于1秒),常规超电容即赝电容和双电层电容也是基于化学原理,内阻大、放电能力(功率密度)弱,远不及纯物理超电容。

4.现有技术中,物理电容器,比能量<0.05wh/kg,比功率104~107w/kg,超级电容器比能量0.2~20.0wh/kg,比功率102~104w/kg,充电电池比能量20~200wh/kg,比功率<500w/kg。由此可以看出,物理电容器功率密度最高,如果能提高其储电能力,不仅可以满足小飞机的续航要求,对大飞机的vtol和apu起飞辅助技术更是大有裨益。能量密度与功率密度是电力航空电源技术的两个重要指标。传统超级电容器(如赝电容、双电极超电容)虽然功率密度高,但是能量密度不足,无法满足电动飞机的续航要求。燃料电池、锂电池等具有高能量密度,但功率上不去。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种3d多层高介电常数高功率密度超级电容器和微加工方法。

6.根据本发明的一个方面,提供一种3d多层高介电常数高功率密度超级电容器,包括多个电容,所述多个电容通过左电极、右电极和连线层连接,其特征在于:所述每个电容,包括:

7.介质层,所述介质层设置硅晶片处;

8.左侧金属层,所述左侧金属层连接于所述介质层的左侧;

9.右侧金属层,所述右侧金属层连接于所述介质层的右侧;

10.所述左侧金属层、介质层和右侧金属层之间以非平面形式贴合并叠加呈多层,形成一个3d多层电容。

11.优选地,所述多层电容分成至少一组,每组内的电容并列排布与所述左电极和右电极之间,所述左电极、右电极分别与连线层连接。

12.优选地,所述介质层的介电常数不小于1000。

13.优选地,所述介质层选用钛锆钡类的钛酸钡、氧化钴、氧化铌或稀土氧化物陶瓷类多元化靶材。

14.优选地,所述介质层、左侧金属层和右侧金属层按照规律周期叠加。

15.优选地,所述左侧金属层、介质层和右侧金属层保持同步迂回往复构成“弓”字形结构。

16.优选地,所述介质层厚度为10-50nm,左侧金属层和右侧金属层各自的厚度为50nm-200nm。

17.根据本发明的第二个方面,提供一种基于上述的3d多层高介电常数高功率密度超级电容器的加工方法,包括重复的:

18.光刻:在左侧金属层、介质层和右侧金属层各自的基片表面喷涂一层光刻胶,使用光刻版曝光、显影和坚膜;

19.薄膜溅射:采用真空镀膜对所述左侧金属层基片、右侧金属层基片和介质层基片分别进行溅射处理,形成对应的左侧金属层薄膜、右侧金属层薄膜和介质层薄膜;

20.薄膜层的剥离:将所述介质层薄膜、左侧金属层薄膜、右侧金属层薄膜沿着光刻胶的边缘从各自的基片剥离下来,进行叠加形成三维立体结构的电容。

21.优选地,包括:

22.第1次光刻,基片表面喷涂一层光刻胶,用第1个光刻版曝光、显影和坚膜,

23.第1次薄膜溅射,获得第1层金属薄膜,

24.第1次薄膜层的剥离,形成第1层金属薄膜的图形化;

25.第2次光刻,基片表面喷涂一层光刻胶,用第2个光刻版曝光、显影和坚膜,

26.第2次薄膜溅射,获得第2层高介电常数介电薄膜,

27.第2次薄膜层的剥离,形成第2层高介电常数介电薄膜的图形化;

28.第3次光刻,基片表面喷涂一层光刻胶,用第1个光刻版曝光、显影和坚膜,

29.第3次薄膜溅射,获得第3层金属薄膜,

30.第3次薄膜层的剥离,形成第3层金属薄膜的图形化;

31.重复以上步骤,重复次数等于所需的电容层数。

32.优选地,还包括:

33.最后一层连线层的光刻,用最后连线层的光刻版曝光、显影和坚膜,

34.最后一层连线层的薄膜溅射,即进行连线层金属薄膜溅射,获得连线层薄膜,

35.最后一层连线层的薄膜层剥离,形成最后一层的金属薄膜的图形化。

36.优选地,每层三维立体结构电容的左侧金属层,其对准标记位于中心右侧,介质层的对准标记位于中心,右侧金属层的对准标记位于中心左侧。

37.与现有技术相比,本发明具有如下的有益效果:

38.本发明的超电容为纯物理性超电容,其放电过程中不涉及离子电子交换化学过程,放电功率高、存储能量大。

39.本发明的超电容可以在能量密度与功率密度上实现综合提升,以满足小型飞机的电力供应与中大型飞机的垂直起降与辅助动力单元需求。初步理论估算,其能量密度可以达到710wh/kg,接近大部分电池容量,同时其放电速度高于常规化学性超电容,功率密度可达到71000w/kg,尤其适用于高能量密度、高功率密度的vtol和apu场景需求,弥补高功率低噪音快速启动(起飞)的短板。

附图说明

40.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

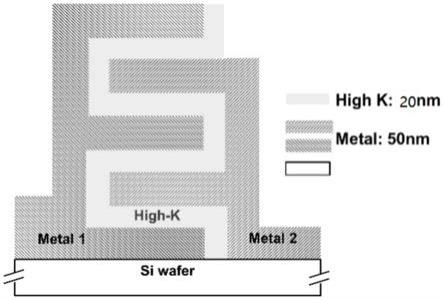

41.图1为本发明提供的一种3d多层高介电常数高功率密度超级电容器的纵向剖面示意图;

42.图2为本发明提供的一种3d多层高介电常数高功率密度超级电容器的横向剖面示意图;

43.图3为发明提供的一种3d多层高介电常数高功率密度超级电容器微加工方法中的光刻流程示意图;

44.图4为本发明提供的一种实施例的最后连线层与各个超电容的模块连接示意图;

45.图5为本发明提供的一种实施例中的3d多层高介电常数高功率密度超级电容器与其他电池的性能对比图。

具体实施方式

46.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

47.如图1所示,为本发明提供的一个实施例的3d多层高介电常数高功率密度超级电容器的纵向剖面示意图。一个超级电容器,包括多个电容,多个电容通过左电极、右电极和连线层连接。每个电容,包括:介质层、左侧金属层和右侧金属层;介质层设置硅晶片处;左侧金属层连接于介质层的左侧;右侧金属层连接于介质层的右侧;左侧金属层、介质层和右侧金属层之间以非平面形式贴合并叠加呈多层,形成一个3d多层电容。

48.半导体器件其介电常数一般都在10以下,而某些材料的要大出4个量级,即几万。作为一个优选实施例,介质层的介电常数不小于1000。具体的,介质层选用钛锆钡类的钛酸钡、氧化钴、氧化铌或稀土氧化物陶瓷类多元化靶材一种或多种。更进一步的,介质层选用介电常数约为10000-60000的钛酸钡复合材料靶材。

49.作为一个优选实施例,从3d超电容技术层面,即将左侧金属层、介质层和右侧金属层按一定规律周期叠加。在本实施例中,纵向截面图的介质层、左侧金属层和右侧金属层保持同步向上迂回往复构成“弓”字形结构,提高电容的有效面积。

50.作为一个优选实施例,使用的介质层厚度为10nm。在本实施例中,一层电容的厚度仅为110nm(金属层 介质层=100nm 10nm),200层为22微米,是头发丝(70微米)的三分之一,增重很小。

51.电容器的性能指标计算公式为,其中,ε为超高介电常数,s为介质层与金属层的接触面积,d为介质层的厚度。在其他实施例中,为了获得电容的更优值,可将上述实施例任意组合。作为一个较优实施例,使用现有的mems微纳加工技术,使用高介电常数作为介质层制作超薄介质薄膜并形成多层金属和介质层立体三维结构提高电容的有效面积,三者叠加就可以实现超电容的功效。这种新型3dhk超电容和现有的集成电路加工技术完美

匹配,无需再次研发,节约研发经费,缩短生产周期。

52.基于上述实施例的相同构思,本发明提供一个3d多层高介电常数高功率密度超级电容器的微加工方法,包括重复的:

53.光刻:在左侧金属层、介质层和右侧金属层各自的基片表面喷涂一层光刻胶,使用光刻版曝光、显影和坚膜;

54.薄膜溅射:采用真空镀膜对左侧金属层基片、右侧金属层基片和介质层基片分别进行溅射处理,形成对应的左侧金属层薄膜、右侧金属层薄膜和介质层薄膜;

55.薄膜层的剥离:将介质层薄膜、左侧金属层薄膜、右侧金属层薄膜沿着光刻胶的边缘从各自的基片剥离下来,进行叠加形成三维立体结构的电容。

56.如图3所示,为本发明提供的一个实施例中的光刻流程示意图。具体流程包括:

57.第1次光刻,基片表面喷涂一层光刻胶,用第1个光刻版曝光、显影和坚膜,

58.第1次薄膜溅射,获得第1层金属薄膜,

59.第1次薄膜层的剥离,形成第1层金属薄膜的图形化;

60.第2次光刻,基片表面喷涂一层光刻胶,用第2个光刻版曝光、显影和坚膜,

61.第2次薄膜溅射,获得第2层高介电常数介电薄膜,

62.第2次薄膜层的剥离,形成第2层高介电常数介电薄膜的图形化;

63.第3次光刻,基片表面喷涂一层光刻胶,用第1个光刻版曝光、显影和坚膜,

64.第3次薄膜溅射,获得第3层金属薄膜,

65.第3次薄膜层的剥离,形成第3层金属薄膜的图形化;

66.重复以上步骤,重复次数等于所需的电容层数。如电容需要200层,即重复上述步骤200次。

67.最后一层进行连线层的光刻,用最后连线层的光刻版曝光、显影和坚膜,

68.最后一层的薄膜溅射,即连线层金属薄膜溅射,

69.最后一层的薄膜层剥离,之后形成最后一层的金属薄膜的图形化。

70.如图4所示,为最后连线层与各层超电容的模块连接示意图。通过最后连线层,将图2中各个超电容的模块连接成整体。由图中可见,包括24个3d电容的模块,将其平均列成4列,每列6个电容模块。每列电容的左右两侧分别使用左电极和右电极连接,所有的左电极与最后一层连线层的上层金属层连接,所有的右电极与最有一层连线层的下层金属层连接。在其他实施例中,并不限制3d电容模块的数量以及对应分组和排布方式。

71.为了进行更精准光刻,本发明提供一优选实施例。每层三维立体结构电容的左侧金属层,其对准标记位于中心右侧,介质层的对准标记位于中心,右侧金属层的对准标记位于中心左侧。

72.基于上述实施例获得的3d多层高介电常数高功率密度超级电容器(简称为3dhk超电容),功率密度高是其独特优势。3dhk超电容不同于常规电池与化学性超电容,其放电过程中不涉及离子电子交换化学过程,放电速度非常快,可以产生爆发功率。假设1kg的超电容在36秒内释放出134kw能量,功率密度可以达到13.4kw/kg。功率密度对笔记本电脑、电动汽车和轻型飞机意义不是非常突出,但是对于大飞机辅助起飞能力的提升与瞬力直升起降动力装置有突出意义,100kg的3dhk超电容可以提供1mw的瞬间功率达36秒,可以助力vtol和apu以上两项需求,并且对于常规电池与超电容技术而言,这是一项突出的短板。

73.大飞机电航发动力需同时满足能量与功率的需求,现有的电池技术无法达到。例如使用100kg的燃料电池,功率可达50kw,但距离中大型飞机功率需求相差很远。而常规物理型超电容虽能提供高功率,但容量太低,时长太短(<1秒),也无法满足需求。使用上述实施例获得的100kg的3dhk超电容则可以提供1.3mw的功率达36秒,具体计算如下:100kg3dhk的sc能够提供的能量为e=13.4kwh,提供功率为p=1.3mw约为36秒(e/p),可以用于给大型飞机提供apu(辅助动力单元),或能提供双人飞机40kw功率长达20分钟(飞行时间)。

74.根据上述实施例,本发明提供一个具体的应用实施例。12"硅晶圆上构建200层3dhk薄膜电容器,介质层薄膜的厚度为10-50nm,金属层100-700nm,并使用具有超高介电常数εr(1,0000-6,0000)复合陶瓷电介质,单个硅片就可以获得电容值500法拉的储电量,薄膜总厚度仅为50-200um,重量10-40克。

75.对于常见笔记本电池容量为5ah,工作电压为3.8v,相当于5000f。因此10片超电容就能满足笔记本电脑的电量要求,重量仅为150g。对于电航发,核心参数是能密和功密(能量密度与功率密度),该电量对应的能量与功率密度计算见下表。

[0076][0077]

由上表可知,此实施例中的3dhk超电容为纯物理性超电容,放电功率高、存储能量大。初步理论估算,其能量密度可以达到710wh/kg,接近大部分电池容量,同时其放电速度高于常规化学性超电容,功率密度可达到71000w/kg,尤其适用于高能量密度、高功率密度的vtol和apu场景需求,弥补高功率低噪音快速启动(起飞)的短板。3dhk超电容在能量密度与功率密度上实现综合提升,满足小型飞机的电力供应与中大型飞机的垂直起降与辅助动力单元需求。

[0078]

如图5所示,为本实施例的3d多层高介电常数高功率密度超级电容器与其他电池的性能对比图,从其航空电源能密与功密关系中,3dhk的500f超电容电量对应能密可达730wh/kg,功密为73kw/kg。和电池与传统超电容比,3dhksc能密与功密均处在较高水准。

[0079]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。