1.本发明涉及蓄电器件用部件、全固体电池和蓄电器件用部件的制造方法。

背景技术:

2.锂离子二次电池在移动设备和电动汽车等中确立了不可或缺的、作为高容量且轻量的电源的地位。但是,在现有的锂离子二次电池中,作为电解质主要使用可燃性的有机系电解液,因此存在着火等危险性。作为解决该问题的方法,正在进行替代有机系电解液而使用固体电解质的全固体锂离子电池的开发(例如参照专利文献1)。此外,由于锂存在全球性原材料价格飙升等问题,所以作为替代近年来进行全固体钠离子电池的研究。在专利文献2中,公开了na

x

(fe

1-a

ma)yp2oz(m为选自cr、mn、co和ni中的至少一种过渡金属元素,1.2≤x≤2.8,0.95≤y≤1.6,0≤a≤0.9,7≤z≤8)所示的正极活性物质。在专利文献2中,通过在固体电解质的一个表面涂敷含有非晶质的玻璃粉末的浆料,使其干燥后进行烧制,形成包含上述正极活性物质的正极层。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平5-205741号公报

6.专利文献2:国际公开第2016/084573号

技术实现要素:

7.发明要解决的技术问题

8.但是,在作为电动汽车用电源等的二次电池中,为了增加车辆的续航距离而追求高能量密度。此处,为了获得高能量密度,需要将电极活性物质的载持量增多或将电极层的厚度增厚来实现高容量化。但是,在如专利文献2那样在固体电解质层上形成电极材料层并进行烧制的方法中,如果将电极活性物质的载持量增多或将电极材料层的厚度增厚,则会存在通过烧结得到的正极层从固体电解质层剥离的情况。在这种情况下,由于离子传导的接点丢失,存在电池不工作的问题。

9.本发明的目的在于,提供在将电极活性物质的载持量增多的情况下也能够充放电且能够实现高容量化的蓄电器件用部件、全固体电池和蓄电器件用部件的制造方法。

10.用于解决技术问题的技术方案

11.本发明所涉及的蓄电器件用部件的特征在于,包括:固体电解质层;和设置在所述固体电解质层上,由含有平均粒径为0.01μm以上且小于0.7μm的电极活性物质前体粉末的电极材料层的烧结体构成的电极层。

12.在本发明中,优选上述电极层的厚度为20μm以上。

13.在本发明中,优选上述电极层的电极活性物质的载持量为3mg/cm2以上。

14.本发明所涉及的全固体电池的特征在于,包括上述的任一项所述的蓄电器件用部件。

15.本发明所涉及的蓄电器件用部件的制造方法的特征在于,包括:在固体电解质层上形成含有电极活性物质前体粉末的电极材料层的形成工序;和对上述电极材料层加压并进行烧制的烧制工序。

16.在本发明中,优选上述电极材料层具有上述固体电解质层侧的第一主面和与上述第一主面相反的第二主面,在上述烧制工序中,对上述第二主面全体加压并进行烧制。

17.在本发明中,优选在上述烧制工序中,以1kpa以上的压力对上述电极材料层加压。

18.在本发明中,优选上述电极活性物质前体粉末的平均粒径为0.01μm以上且小于0.7μm。

19.在本发明中,优选上述电极活性物质前体粉末为非晶氧化物材料。

20.在本发明中,优选上述电极材料层是正极材料层。

21.在本发明中,优选上述电极活性物质前体粉末以氧化物换算的摩尔%计含有na2o 25%~55%、fe2o3 cr2o3 mno coo nio 10%~30%和p2o

5 25%~55%。

22.发明的效果

23.根据本发明,能够提供在将电极活性物质的载持量增多的情况下也能够进行充放电且能够实现高容量化的蓄电器件用部件、全固体电池和蓄电器件用部件的制造方法。

附图说明

24.图1的(a)~(c)是用于说明本发明的一个实施方式所涉及的蓄电器件用部件的制造方法的示意的截面图。

25.图2是表示本发明的一个实施方式所涉及的全固体电池的示意的截面图。

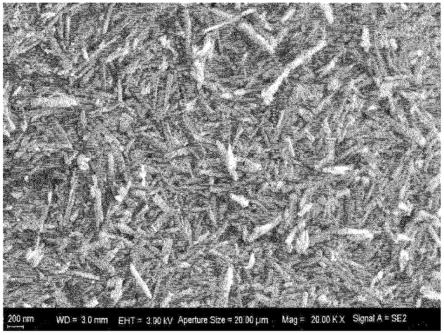

26.图3是实施例5中得到的正极层的俯视时的照片。

27.图4是参考例2中得到的正极层的俯视时的照片。

具体实施方式

28.以下,对优选实施方式进行说明。不过,以下的实施方式仅为例示,本发明并不限定于以下的实施方式。此外,在图中,存在具有实质上相同的功能的部件以相同的附图标记进行参照的情况。

29.[蓄电器件用部件和全固体电池的制造方法]

[0030]

图1的(a)~(c)是用于说明本发明的一个实施方式所涉及的蓄电器件用部件的制造方法的示意的截面图。此外,图2是表示本发明的一个实施方式所涉及的全固体电池的示意的截面图。

[0031]

在本实施方式的制造方法中,首先,如图1的(a)所示那样,在固体电解质层1的第一主面1a上,形成含有正极活性物质前体粉末的正极材料层2a。然后,如图1的(b)所示那样,对正极材料层2a加压并且进行烧制。由此,在固体电解质层1的第一主面1a上形成图1的(c)所示的正极层2,得到蓄电器件用部件6。然后,在固体电解质层1的第二主面1b上形成图2所示的负极层3。由此,能够得到全固体电池10。

[0032]

在本实施方式的制造方法中,如上述那样,对形成于固体电解质层1上的正极材料层2a加压并且进行烧制,因此,能够制造在将电极活性物质的载持量增多的情况下也能够充放电,且能够实现作为蓄电器件的全固体电池10的高容量化的蓄电器件用部件6。其理由

能够如下说明。

[0033]

历来,在固体电解质层上形成含有正极活性物质前体粉末的正极材料层进行烧制的方法中,存在通过烧制得到的正极层从固体电解质层剥离的情况。认为其原因在于,在例如使用非晶质的材料作为正极活性物质前体粉末的情况下,容易由于烧制时的结晶而引起体积收缩。特别是在将电极活性物质的载持量增多或将正极层的厚度增厚的情况下,存在上述剥离的问题变得显著的趋势。

[0034]

此外,在作为电动汽车用电源等的二次电池中,为了驱动电动机而要求高的输出特性。当为了高输出化而将正极活性物质前体粉末微粉化时,虽然能够得到致密的正极层,但是在这种情况下,正极活性物质前体粉末的比表面积变大,因此在糊料化时需要增加粘合剂的添加量。但是,由于烧制时粘合剂挥发,所以正极材料层内的空隙变多,因此更容易发生正极材料层的体积收缩。其结果是,更容易发生正极层自固体电解质层的剥离。

[0035]

与此相对,在本实施方式的制造方法中,对形成于固体电解质层1上的正极材料层2a加压并且进行烧制,因此能够抑制平面方向的正极材料层2a的收缩,能够提高通过烧制得到的正极层2与固体电解质层1的密合性。因此,特别是在将电极活性物质的载持量增多或将正极材料层2a的厚度增厚的情况下,通过烧制得到的正极层2也不易从固体电解质层1剥离。这样,因为正极层2不易从固体电解质层1剥离,所以离子传导的接点不易丢失,能够得到能够以高输出进行充放电的蓄电器件用部件6和全固体电池10。此外,因为能够将正极活性物质的载持量增多或将正极材料层2a的厚度增厚,所以能够实现高容量化,由此,能够提高全固体电池的能量密度。

[0036]

以下,作为一个例子,关于使用具有钠离子传导性的材料的全固体钠离子二次电池,对各工序的详细进行说明。

[0037]

(正极材料层形成工序)

[0038]

正极材料层2a能够通过在固体电解质层1的第一主面1a上涂敷含有正极活性物质前体粉末的浆料并进行干燥而得到。浆料中也可以含有固体电解质粉末、导电助剂。此外,浆料中也可以根据需要含有粘合剂、增塑剂或溶剂等。

[0039]

正极活性物质前体粉末:

[0040]

正极活性物质前体粉末优选由通过烧制生成正极活性物质结晶的非晶氧化物材料构成。非晶氧化物材料能够在烧制时生成正极活性物质结晶,并且软化流动而形成更致密的正极层2。其结果,更好地形成离子传导路径,因此优选。此外,在本发明中,“非晶氧化物材料”并不完全限定于非晶质的氧化物材料,还包括包含一部分结晶的材料(例如结晶度为10%以下)。

[0041]

正极活性物质前体粉末优选以下述氧化物换算的摩尔%计,含有na2o 25%~55%、fe2o3 cr2o3 mno coo nio 10%~30%、以及p2o

5 25%~55%。以下说明将组成限定如此的理由。另外,在以下的关于各成分的含量的说明中,只要没有特别限定,“%”意指“摩尔%”。

[0042]

na2o是通式na

xmy

p2oz(m为选自fe、cr、mn、co和ni中的至少1种以上的过渡金属元素,1.20≤x≤2.10,0.95≤y≤1.60)所示的正极活性物质结晶的主成分。na2o的含量优选为25%~55%,更优选为30%~50%。当na2o的含量过少或过多时,存在充放电容量下降的趋势。

[0043]

fe2o3、cr2o3、mno、coo和nio也是通式na

xmy

p2oz所示的正极活性物质结晶的主成分。fe2o3 cr2o3 mno coo nio的含量优选为10%~30%,更优选为15%~25%。当fe2o3 cr2o3 mno coo nio的含量过少时,存在充放电容量下降的趋势。另一方面,当fe2o3 cr2o3 mno coo nio的含量过多时,容易析出不需要的fe2o3、cr2o3、mno、coo或nio等的结晶。另外,为了提高循环特性,优选积极地含有fe2o3。fe2o3的含量优选为1%~30%,更优选为5%~30%,进一步优选为10%~30%,特别优选为15%~25%。cr2o3、mno、coo和nio的各成分的含量分别优选为0%~30%,更优选为10%~30%,进一步优选为15%~25%。此外,在含有选自fe2o3、cr2o3、mno、coo和nio中的至少2种成分的情况下,其合计量优选为10%~30%,更优选为15%~25%。

[0044]

p2o5也是通式na

xmy

p2oz所示的正极活性物质结晶的主成分。p2o5的含量优选为25%~55%,更优选为30%~50%。当p2o5的含量过少或过多时,存在充放电容量下降的趋势。

[0045]

在正极活性物质前体粉末中,除上述成分以外,可以还含有v2o5、nb2o5、mgo、al2o3、tio2、zro2或sc2o3。这些成分具有提高导电性(电子传导性)的效果,容易提高正极活性物质的高速充放电特性。上述成分的含量合计量优选为0%~25%,更优选为0.2%~10%。如果上述成分的含量过多,则产生对电池特性无益的异质结晶,充放电容量容易下降。

[0046]

此外,除上述成分以外,可以还含有sio2、b2o3、geo2、ga2o3、sb2o3或bi2o3。通过含有这些成分,玻璃形成能力提高,容易得到均质的正极活性物质前体粉末。上述成分的含量合计量优选为0%~25%,更优选为0.2%~10%。由于上述成分对电池特性无益,所以当其含量过多时,存在充放电容量下降的趋势。

[0047]

正极活性物质前体粉末优选通过将原料批料熔融、成型来制作。根据该方法,容易得到均质性优异的非晶质的正极活性物质前体粉末,因此优选。具体而言,正极活性物质前体粉末能够如下述制造。

[0048]

首先,以成为所期望的组成的方式调制原料而得到原料批料。然后,使所得到的原料批料熔融。熔融温度适当调整为原料批料能够均匀熔融即可。例如,熔融温度优选为800℃以上,更优选为900℃以上。上限没有特别限定,但是,如果熔融温度过高,则会引起能量损失和钠成分等的蒸发,因此优选为1500℃以下,更优选为1400℃以下。

[0049]

接着,将所得到的熔融物进行成型。作为成型方法没有特别限定,例如,既可以将熔融物流入一对冷却辊间,急速冷却并且成型成薄膜状;或者,也可以将熔融物倒进模具,成型成锭状。

[0050]

接下来,通过将所得到的成型体粉碎,得到正极活性物质前体粉末。正极活性物质前体粉末的平均粒径优选为0.01μm以上且小于0.7μm,更优选为0.03μm以上、0.6μm以下,进一步优选为0.05μm以上、0.6μm以下,特别优选为0.1μm以上、0.5μm以下。当正极活性物质前体粉末的平均粒径过小时,在糊料化使用的情况下,颗粒彼此的凝聚力变强,不易在糊料中分散。此外,在与固体电解质粉末等混合的情况下,难以使正极活性物质前体粉末在混合物中均匀分散,存在由于内部电阻上升而输出特性下降,充放电容量下降的问题。另一方面,当正极活性物质前体粉末的平均粒径过大时,存在结晶化温度变高的趋势。此外,由于正极材料的每单位表面积的离子和电子的扩散量下降,内部电阻变大,因此输出特性下降,作为结果,存在充放电容量下降的趋势。进一步,在与固体电解质粉末混合的情况下,正极活性物质前体粉末与固体电解质粉末的密合性下降,因此正极层2的机械强度降低,结果,存在

充放电容量下降的趋势。或者,存在正极层2与固体电解质层1的密合性也变差,正极层2从固体电解质层1剥离的问题。

[0051]

另外,当减小正极活性物质前体粉末的平均粒径时,虽然能够得到致密的正极层,但在这种情况下,正极活性物质前体粉末的比表面积变大,因此在糊料化时需要增加粘合剂的添加量。但是,由于在烧制时粘合剂挥发,正极材料层内的空隙变多,因此更容易发生正极材料层的体积收缩。其结果是,更容易发生正极层自固体电解质层的剥离。在本实施方式的制造方法中,一边对形成于固体电解质层1上的正极材料层2a加压一边进行烧制,因此,即使在减小了正极活性物质前体粉末的平均粒径的情况下,通过烧制得到的正极层2也不易从固体电解质层1剥离。

[0052]

另外,在本发明中,平均粒径意指d50(体积基准的平均粒径),是指通过激光衍射散射法测定的值。

[0053]

固体电解质粉末:

[0054]

固体电解质粉末是在全固体电池10中负责正极层2的离子传导的成分。

[0055]

作为固体电解质粉末,例如可以列举钠离子传导性优异的β氧化铝或nasicon(钠超离子导体)结晶。β氧化铝存在β-氧化铝(理论组成式:na2o

·

11al2o3)和β

”‑

氧化铝(理论组成式:na2o

·

5.3al2o3)这2种晶型。β

”‑

氧化铝是亚稳态物质,因此通常添加li2o、mgo作为稳定剂而使用。与β-氧化铝相比,β

”‑

氧化铝的钠离子传导性高,因此优选单独使用β

”‑

氧化铝或使用β

”‑

氧化铝与β-氧化铝的混合物,更优选使用li2o稳定化β

”‑

氧化铝(na

1.7

li

0.3

al

10.7o17

)或mgo稳定化β

”‑

氧化铝((al

10.32

mg

0.68o16

)(na

1.68

o))。

[0056]

作为nasicon结晶,可列举na3zr2si2po

12

、na

3.2

zr

1.3

si

2.2

p

0.7o10.5

、na3zr

1.6

ti

0.4

si2po

12

、na3hf2si2po

12

、na

3.4

zr

0.9

hf

1.4

al

0.6

si

1.2

p

1.8o12

、na3zr

1.7

nb

0.24

si2po

12

、na

3.6

ti

0.2y0.7

si

2.8

o9、na3zr

1.88y0.12

si2po

12

、na

3.12

zr

1.88y0.12

si2po

12

、na

3.6

zr

0.13

yb

1.67

si

0.11

p

2.9o12

等,特别是na

3.12

zr

1.88y0.12

si2po

12

由于钠离子传导性优异而优选。

[0057]

固体电解质粉末的平均粒径优选为0.05μm以上、3μm以下,更优选为0.05μm以上、小于1.8μm,进一步优选为0.05μm以上、1.5μm以下,特别优选为0.1μm以上、1.2μm以下,最优选为0.1μm以上、0.7μm以下。固体电解质粉末的平均粒径过小时,不仅难以与正极活性物质前体粉末一起均匀混合,还存在因吸湿和碳酸盐化而离子传导性下降,或促进与正极活性物质前体粉末的过度反应的问题。结果,存在正极材料层的内部电阻变高,电压特性和充放电容量下降的趋势。另一方面,如果固体电解质粉末的平均粒径过大,则明显妨碍正极活性物质前体粉末的软化流动,因此存在所得到的正极层2的平滑性变差而机械强度降低,内部电阻变大的趋势。

[0058]

当减小固体电解质粉末的平均粒径时,虽然能够得到致密的正极层,但在这种情况下,固体电解质粉末的比表面积变大,因此在糊料化时需要增加粘合剂的添加量。但是,由于在烧制时粘合剂挥发,正极材料层内的空隙变多,因此更容易发生正极材料层的体积收缩。结果,更容易发生正极层自固体电解质层的剥离。在本实施方式的制造方法中,一边对形成于固体电解质层1上的正极材料层2a加压一边进行烧制,因此,即使在减小了固体电解质粉末的平均粒径的情况下,通过烧制得到的正极层2也不易从固体电解质层1剥离。

[0059]

另外,固体电解质层1优选由与上述固体电解质粉末相同的材料构成。固体电解质

层1能够通过混合原料粉末,将混合的原料粉末成型后进行烧制来制造。例如,能够通过将原料粉末浆料化而制作生片之后,对生片进行烧制来制造。此外,也可以利用溶胶-凝胶法制造。

[0060]

导电助剂:

[0061]

导电助剂是正极材料中形成导电路径的成分。作为导电助剂,例如能够使用导电性碳。作为导电性碳,优选乙炔黑、科琴黑这样的高导电性炭黑等粉末状或纤维状的导电性碳。在添加导电性碳的情况下,优选在粉碎正极活性物质前体粉末时添加。导电性碳发挥粉碎助剂的作用,不仅能够与正极活性物质前体粉末均匀混合,还抑制烧制时的正极活性物质前体粉末颗粒彼此的过度熔合,容易确保导电性,容易提高急速充放电特性。

[0062]

粘合剂:

[0063]

粘合剂是用于使原料(原料粉末)彼此一体化的材料。作为粘合剂,可以列举羧甲基纤维素、羟丙基甲基纤维素、羟丙基纤维素、乙基纤维素、羟乙基纤维素、羟甲基纤维素等纤维素衍生物或聚乙烯醇等水溶性高分子;热固化性聚酰亚胺、酚醛树脂、环氧树脂、脲醛树脂、三聚氰胺树脂、不饱和聚酯树脂、聚氨酯等热固化性树脂;聚碳酸亚丙酯等聚碳酸酯树脂;聚偏氟乙烯等。

[0064]

原料的构成:

[0065]

固体原料优选以质量%计含有正极活性物质前体粉末30%~100%、固体电解质粉末0%~70%和导电性碳0%~20%,更优选含有正极活性物质前体粉末44.5%~94.5%、固体电解质粉末5%~55%和导电性碳0.5%~15%,进一步优选含有正极活性物质前体粉末50%~92%、固体电解质粉末7%~50%和导电性碳1%~10%。如果正极活性物质前体粉末的含量过少,则正极材料中伴随充放电而吸留或释放钠离子的成分变少,因此存在蓄电器件的充放电容量下降的趋势。如果导电性碳或固体电解质粉末的含量过多,则正极活性物质前体粉末的粘结性下降而内部电阻变高,因此存在电压特性和充放电容量下降的趋势。

[0066]

此外,粘合剂的含量相对于固体原料100质量份优选为1质量份~50质量份,更优选为5质量份~40质量份。如果粘合剂的含量过少,则固体原料的粘结性不足,在正极材料层2a的干燥时产生裂纹或从固体电解质层1剥离。如果粘合剂的含量过多,则如上述由于在烧制时粘合剂挥发,正极材料层2a内的空隙容易变多而容易发生体积收缩。但是,在本实施方式的制造方法中,一边对形成于固体电解质层1上的正极材料层2a加压一边进行烧制,因此,即使将粘合剂的含量增多的情况下,通过烧制得到的正极层2也不易从固体电解质层1剥离。

[0067]

在进行原料的混合时,例如,能够使用自转公转搅拌机、转鼓混合机等混合器、以及研钵、研钵式研磨机(

らいかい

機)、球磨机、磨耗机(attritor)、振动球磨机、卫星球磨机、行星球磨机、喷射磨、珠磨机等普通粉碎机。

[0068]

此外,作为浆料的干燥温度,没有特别限定,例如能够设为30℃以上、100℃以下。此外,作为浆料的干燥时间,没有特别限定,例如能够设为10分钟以上、600分钟以下。

[0069]

(烧制工序)

[0070]

在烧制工序中,对形成于固体电解质层1上的正极材料层2a一边加压一边进行烧制。在本实施方式中,如图1(b)所示,在正极材料层2a的第二主面2b上载置碳片4,在碳片4

上进一步载置重物5。由此,对正极材料层2a一边加压一边进行烧制。另外,正极材料层2a的第一主面2a是固体电解质层1侧的主面,第二主面2b是与第一主面2a相反的主面。

[0071]

在本实施方式中,对正极材料层2a的第二主面2b全体进行加压。如此,在本发明中,虽然希望对第二主面2b全体进行加压,但是只要对第二主面2b的至少一部分进行加压即可,没有特别限定。

[0072]

此外,施加于正极材料层2a的压力优选为1kpa以上,更优选为5kpa以上,进一步优选为10kpa以上。在这种情况下,通过烧制得到的正极层2更加不易从固体电解质层1剥离。另外,施加于正极材料层2a的压力的上限值没有特别限定,例如能够设为100mpa。

[0073]

烧制时的气氛优选为还原气氛。作为还原气氛,可以列举包含选自h2、nh3、co、h2s和sih4中的至少1种还原性气体的气氛。另外,从将正极活性物质前体粉末中的fe离子从3价高效地还原为2价的观点出发,优选在气氛中含有选自h2、nh3和co中的至少1种,更优选含有h2气体。另外,在使用h2气体的情况下,为了降低烧制中的爆炸等危险性,优选混合n2等不活泼气体。具体而言,还原性气体优选以体积%计含有n

2 90%~99.9%和h

2 0.1%~10%,更优选含有n290%~99.5%和h

2 0.5%~10%,进一步优选含有n

2 92%~99%和h21~8%。

[0074]

烧制温度(最高温度)优选为400℃~600℃,更优选为410℃~580℃,进一步优选为420℃~575℃,特别优选为425℃~560℃,最优选为450℃~530℃。当烧制温度过低时,存在正极活性物质前体粉末的结晶化不充分,残留的非晶相成为高电阻部而使电压特性和充放电容量下降的趋势。另一方面,当烧制温度过高时,存在由于正极活性物质前体粉末彼此过度熔合,形成粗大的颗粒,从而正极活性物质的比表面积变小,充放电特性下降的趋势。此外,存在烧制时正极活性物质前体粉末与固体电解质粉末发生反应,析出对充放电无益的结晶(磷铁钠石(maricite)型nafepo4结晶等)而使充放电容量降低的问题。或者,存在正极活性物质前体粉末与固体电解质粉末中包含的元素在烧制时相互扩散,由此部分地形成高电阻层,作为蓄电器件的全固体电池的倍率特性下降的情况。

[0075]

烧制时间(烧制时在最高温度的保持时间)优选小于3小时,更优选为2小时以下,进一步优选为1小时以下,特别优选为45分钟以下,最优选为30分钟以下。如果烧制时间过长,则正极活性物质前体粉末彼此过度熔合,容易形成粗大的颗粒,存在正极活性物质的比表面积变小,充放电特性下降的趋势。此外,在全固体电池的情况下,存在烧制时正极活性物质前体粉末与固体电解质粉末发生反应,析出对充放电无益的结晶(磷铁钠石型nafepo4结晶等)而使充放电容量下降的问题。或者,存在正极活性物质前体粉末与固体电解质粉末中包含的元素在烧制时相互扩散,因此部分地形成高电阻层,全固体电池的倍率特性下降的情况。另一方面,如果烧制时间过短,则存在正极活性物质前体粉末的结晶不充分,残留的非晶相成为高电阻部而使电压特性和充放电容量下降的趋势。因此,烧制时间优选为1分钟以上,更优选为5分钟以上。

[0076]

在烧制时,能够使用电加热炉、回转窑、微波加热炉、高频加热炉等。

[0077]

(负极层形成工序)

[0078]

负极层3例如能够使用在负极活性物质前体粉末中根据需要含有固体电解质粉末和/或导电助剂的浆料来制作。在浆料中,根据需要添加粘合剂、增塑剂、溶剂等。将浆料涂敷于固体电解质层1的第二主面1b上,之后进行干燥,对其进行烧制,由此能够制作负极层

3。此外,也可以通过在将浆料涂敷于pet(聚对苯二甲酸乙二醇酯)等的基材上之后进行干燥,制作生片,对该生片进行烧制来制作。或者,负极层3也可以为由金属构成的层,在这种情况下,能够利用溅射法、蒸镀法等形成负极层3。

[0079]

(其它实施方式)

[0080]

另外,在上述实施方式中,对使用具有钠离子传导性的材料的全固体钠离子二次电池的制造方法进行了说明,但也可以用于使用具有锂离子传导性的材料的全固体锂离子二次电池等其它全固体电池的制造方法。

[0081]

此外,在上述实施方式中,在形成正极层2时一边加压一边进行烧制,但也可以在形成负极层3时一边加压一边进行烧制。此外,也可以在正极层2和负极层3双方的形成时一边加压一边进行烧制。还可以将正极层2和负极层3双方同时烧制。

[0082]

此外,根据需要,也可以在正极层2和负极层3上,分别形成集电体层。

[0083]

作为集电体层的形成方法,没有特别限定,例如可以列举蒸镀或溅射等物理气相法、以及热cvd、mocvd、等离子体cvd等化学气相法。作为集电体层的其它形成方法,可以列举镀层、溶胶-凝胶法、利用旋涂的液相成膜法。特别是集电体层通过溅射法形成在正极层2或负极层3上时密合性优异,因而优选。

[0084]

作为集电体层的材料,没有特别限定,能够使用铝、钛、银、铜、不锈钢或它们的合金等金属材料。上述金属材料既可以单独使用,也可以多种并用。另外,它们的合金是指包含至少1种上述金属的合金。

[0085]

[全固体电池]

[0086]

如图2所示,全固体电池10包括固体电解质层1、正极层2和负极层3。固体电解质层1具有相反的第一主面1a和第二主面1b。在固体电解质层1的第一主面1a上设置有正极层2。由此,构成蓄电器件用部件6。此外,在固体电解质层1的第二主面1b上设置有负极层3。

[0087]

正极层2由包含平均粒径为0.01μm以上且小于0.7μm的正极活性物质前体粉末的正极材料层的烧结体构成。因此,成为致密的正极层2。由此能够提高能量密度,从而使全固体电池10高容量化。另外,其它方面能够使用在上述的制造方法栏中说明的内容。

[0088]

作为正极层2中包含的正极活性物质,没有特别限定,可以列举nacro2、na

0.7

mno2、nafe

0.2

mn

0.4

ni

0.4

o2等层状钠过渡金属氧化物结晶以及na2fep2o7、nafepo4、na

3v2

(po4)3等含na、m(m为选自cr、fe、mn、co和ni中的至少1种过渡金属元素)、p、o的钠过渡金属磷酸盐结晶等活性物质结晶。

[0089]

特别是含na、m、p和o的结晶由于高容量且化学稳定性优异,从而优选。其中,属于空间群p1或p-1的三斜晶系结晶,特别是通式na

xmy

p2oz(m为选自fe、cr、mn、co和ni中的至少1种以上过渡金属元素,1.20≤x≤2.10,0.95≤y≤1.60)所示的结晶,由于循环特性优异而优选。

[0090]

正极层2的厚度优选为20μm以上,更优选为50μm以上,进一步优选为80μm以上,特别优选为100μm以上,最优选为120μm以上。在这种情况下,能够使全固体电池10更进一步高容量化。另一方面,当正极层2的厚度过厚时,不仅存在对电子传导的电阻变大而使放电容量和工作电压下降的情况,还存在烧制时的收缩所引起的应力变大而导致剥离的情况,因此优选为150μm以下。

[0091]

此外,正极层2中包含的正极活性物质的载持量优选为3mg/cm2以上,更优选为

5mg/cm2以上,进一步优选为7mg/cm2以上,特别优选为9mg/cm2以上,最优选为12mg/cm2以上。在这种情况下,能够使全固体电池10更进一步高容量化。另外,正极活性物质的载持量的上限值没有特别限定,例如能够设为100mg/cm2。

[0092]

另外,固体电解质层1和负极层3能够使用与利用上述制造方法制造的固体电解质层1和负极层3相同的层。

[0093]

固体电解质层1的厚度优选为5μm~1500μm的范围,更优选为20μm~200μm的范围。如果固体电解质层1的厚度过薄,则机械强度下降而容易破损,因此容易引起内部短路。如果固体电解质层1的厚度过厚,则伴随充放电的钠离子传导距离变长,因此内部电阻变高,放电容量和工作电压容易下降。此外,全固体电池10的每单位体积的能量密度也容易下降。

[0094]

作为负极活性物质,可以列举含有选自nb和ti的至少1种和o的结晶、选自sn、bi和sb的至少1种金属结晶等活性物质结晶。

[0095]

含有选自nb和ti的至少1种和o的结晶由于循环特性优异而优选。进一步,含有选自nb和ti的至少1种和o的结晶如果含有na和/或li,则充放电效率(放电容量相对于充电容量的比率)变高,能够维持高的充放电容量,因此优选。其中,只要含有选自nb和ti的至少1种和o的结晶是斜方晶系结晶、六方晶系结晶、立方晶系结晶或单斜晶系结晶,特别是属于空间群p21/m的单斜晶系结晶,则即使以大电流进行充放电,也不易引起容量下降,因此优选。作为斜方晶系结晶,可以列举nati2o4等,作为六方晶系结晶,可以列举na2tio3、nati8o

13

、natio2、linbo3、linbo2、li7nbo6、linbo2、li2ti3o7等,作为立方晶系结晶,可以列举na2tio3、nanbo3、li4ti5o

12

、li3nbo4等,作为单斜晶系结晶,可以列举na2ti6o

13

、nati2o4、na2tio3、na4ti5o

12

、na2ti4o9、na2ti9o

19

、na2ti3o7、na2ti3o7、li

1.7

nb2o5、li

1.9

nb2o5、li

12

nb

13o33

、linb3o8等,作为属于空间群p21/m的单斜晶系结晶,可以列举na2ti3o7等。

[0096]

含有选自nb和ti的至少1种和o的结晶,优选进一步含有选自b、si、p和ge中的至少1种。这些成分容易与活性物质结晶一起形成非晶相,具有提高钠离子传导性的效果。

[0097]

除此以外,能够使用选自sn、bi和sb的至少1种金属结晶、或含有选自sn、bi和sb的至少1种的玻璃。它们为高容量,即使以大电流充放电也不易引起容量的下降,因此优选。

[0098]

负极层3的厚度优选为0.3μm~300μm的范围,更优选为3μm~150μm的范围。当负极层3的厚度过薄时,存在负极的绝对容量(mah)下降的趋势。当负极层3的厚度过厚时,电阻变大,因此存在容量(mah/g)下降的趋势。

[0099]

另外,在上述实施方式中,对使用具有钠离子传导性的材料的全固体钠离子二次电池进行了说明,但也可以用于使用具有锂离子传导性的材料的全固体锂离子二次电池等其它全固体电池。

[0100]

此外,在上述实施方式中,使用了由含有平均粒径为0.01μm以上且小于0.7μm的正极活性物质前体粉末的正极材料层2a的烧结体构成的正极层2,但也可以使用由含有平均粒径为0.01μm以上且小于0.7μm,优选为0.05μm以上、0.6μm以下的负极活性物质前体粉末的负极材料层的烧结体构成的负极层3。在这种情况下,负极层3的厚度、负极活性物质的载持量也可以采用上述的正极层2的厚度、正极活性物质的载持量。另外,也可以正极层2和负极层3双方都具备这些构成。

[0101]

此外,根据需要,也可以在正极层2和负极层3上,分别设置有上述的制造方法栏中说明的集电体层。

[0102]

以下,基于具体的实施例对本发明进行更详细的说明。本发明不受以下的实施例的任何限定,能够在不改变其主旨的范围内适当地变更实施。

[0103]

(实施例1~11、参考例1~2)

[0104]

(a)正极活性物质前体粉末的制作

[0105]

以偏磷酸钠(napo3)、三氧化二铁(fe2o3)和正磷酸(h3po4)为原料,以摩尔%计成为na2o 40%、fe2o

3 20%和p2o

5 40%的组成的方式调配原料粉末,在1250℃、大气气氛中进行45分钟熔融。之后,将熔融物倒进一对旋转辊间,急速冷却并且进行成型,得到厚度0.1mm~2mm的膜状的玻璃。对所得到的膜状玻璃,利用球磨机和行星球磨机进行粉碎,由此得到具有表1所示的平均粒径的玻璃粉末(正极活性物质前体粉末)。另外,进行粉末x射线衍射(xrd)测定,结果确认到所得到的玻璃粉末为非晶质。

[0106]

(b)固体电解质层和固体电解质粉末的制作

[0107]

通过将li2o稳定化β

”‑

氧化铝(ionotec公司制,组成式:na

1.7

li

0.3

al

10.7o17

)加工成厚度0.5mm的片状而得到固体电解质层。此外,通过利用球磨机和行星球磨机将片状的li2o稳定化β”氧化铝粉碎,得到平均粒径为0.4μm的固体电解质粉末。

[0108]

(c)试验电池的制作

[0109]

在实施例1~11、参考例1~2中,将上述所得到的正极活性物质前体粉末、固体电解质粉末、以及作为导电性碳的乙炔黑(timcal公司制,super c65)以分别成为下述表1所记载的比例的方式分别进行秤量,使用玛瑙制的研钵和研磨棒混合30分钟。向混合粉末100质量份添加20质量份的聚碳酸亚丙酯,进一步添加30质量份的n-甲基吡咯烷酮,使用自转公转混合机充分进行搅拌,从而浆料化。

[0110]

将所得到的浆料以面积1cm2、厚度80μm涂敷于上述所得到的固体电解质层的一个表面,在70℃干燥3小时,形成正极材料层。另外,在实施例1~11中,分别在所形成的正极材料层上载置碳片(20mm

×

20mm

×

0.5mm),进一步在其上以表1所示的压力加压的方式载置重物。另一方面,在参考例1~2中,不载置重物。

[0111]

在该状态下,在h

2 4体积%和n

2 96体积%的混合气体中,以525℃烧制30分钟,由此在固体电解质层的一个表面形成正极层,制作蓄电器件用部件。另外,上述的操作全部在露点-40℃以下的环境中进行。此外,正极活性物质的载持量(活性物质载持量)如下述的表1所示。此外,电极层的厚度利用千分尺测定。

[0112]

对所得到的正极层确认粉末x射线衍射图案,结果,全部确认为na2fep2o7结晶。另外,在任意的正极层,均确认到源自所使用的固体电解质粉末的结晶性衍射线。

[0113]

图3是实施例5中得到的正极层的俯视时的照片。此外,图4是参考例2中得到的正极层的俯视时的照片。

[0114]

由图3可知,在实施例5中,尽管正极活性物质的载持量多,通过烧制得到的正极层也没有从固体电解质层剥离。另外,虽然无图示,但同样在实施例1~4、6~11中,也确认到通过烧制得到的正极层没有从固体电解质层剥离。另一方面,由图4可知,在参考例2中,确认到通过烧制得到的正极层从固体电解质层剥离了。

[0115]

接着,使用溅射装置(sanyu electron co.,ltd.制,型号“sc-701at”)在所得到的正极层的表面形成厚度300nm的由金电极构成的集电体。之后,在露点-60℃以下的氩气氛中,将作为对极的金属钠压接在固体电解质层的另一个表面,载置在纽扣电池的下盖上,之

后盖上上盖,制作cr2032型试验电池。

[0116]

(d)充放电试验

[0117]

对所制作的试验电池在30℃进行充放电试验,测定电池容量。将结果示于表1。另外,在充放电试验中,c倍率为0.1c。

[0118]

[表1]

[0119][0120]

由表1可知,在实施例1~11中,与正极活性物质的载持量无关地,能够进行充放电。因此,可知在正极活性物质的载持量多的实施例2以及实施例5~7中,电池容量提高了。

另一方面,在参考例2中,确认到不能进行充放电。

[0121]

附图标记说明

[0122]

1:固体电解质层;1a、2a:第一主面;1b、2b:第二主面;2a:正极材料层;2:正极层;3:负极层;4:碳片;5:重物;6:蓄电器件用部件;10:全固体电池。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。