1.本发明涉及能够在半导体晶圆等工件或或对这些工件进行加工而得到的加工物(例如,半导体芯片)上形成保护膜的保护膜形成用膜及保护膜形成用复合片,以及使用这些保护膜形成用膜或保护膜形成用复合片而得到的带保护膜的半导体芯片等带保护膜的小片(small pieces)的制造方法。

背景技术:

2.近年来,采用被称为所谓倒装(face down)方式的安装方法进行半导体装置的制造。在该方法中,在安装具有形成了凸点(bump)等电极的电路面的半导体芯片时,将半导体芯片的电路面侧接合在引线框架(lead frame)等的芯片搭载部。因此,形成露出未形成有电路的半导体芯片的背面侧的结构。

3.因此,大多会在半导体芯片的背面侧形成由硬质的有机材料构成的保护膜以对半导体芯片进行保护。该保护膜为使用例如专利文献1或专利文献2中示出的包含被称为半导体背面用膜的保护膜形成用膜的切割片而形成。

4.利用包含保护膜形成用膜的切割片在半导体芯片等上形成保护膜时,在半导体晶圆的背面贴附切割片上的保护膜形成用膜。接着,使用切割刀等切断半导体晶圆和保护膜形成用膜,得到半导体芯片与同其相同形状的保护膜形成用膜的层叠体。为了控制保护膜的强度及固化时的收缩并赋予激光打标性,在成为保护膜的保护膜形成用膜中掺合有填料。现有技术文献专利文献

5.专利文献1:日本特开2011-9711号公报专利文献2:日本特开2011-151360号公报

技术实现要素:

本发明要解决的技术问题

6.在切割半导体晶圆而得到的半导体芯片等中,有时会在切割时产生裂纹等。这也被称为崩边,会造成半导体芯片的抗弯强度下降、故障。虽然崩边的形态多种多样,但有时会从半导体芯片的背面侧至表面侧产生条纹状的裂纹。

7.本技术的发明人对该条纹状裂纹的产生原因进行了研究后,认为原因在于切割时的冲击引起的切割刀的晃动。利用切割刀切断半导体晶圆及保护膜形成用膜时,刀片从半导体晶圆的表面侧进入,切断晶圆后,刀片切断保护膜形成用膜。由于保护膜形成用膜中含有填料和树脂,在切断硬质的填料时与切断软质的树脂时,施加在刀片上的载荷不同,刀片发生晃动、振动。认为其结果为刀片碰撞芯片的切割面,从而产生裂纹。

8.特别是在切断大颗的填料时容易发生刀片的晃动。因此,认为通过减小保护膜形

成用膜中所掺合的填料的粒径,能够抑制刀片的晃动、振动。但是,若减小保护膜形成用膜中所掺合的填料的粒径,则保护膜形成用膜的支撑性下降,刀片变得易于振动,无法充分减少崩边。此外,若减小保护膜形成用膜中所掺合的填料的粒径,则即使对保护膜形成用膜或作为其固化物的保护膜实施激光打标,也无法获得充分的对比度,标记的识别性下降。因此,本发明的目的在于在使用切割刀切断半导体晶圆等工件和保护膜形成用膜而制造带保护膜的半导体芯片等带保护膜的小片时,抑制崩边的产生。解决技术问题的技术手段

9.为了实现上述目的,进行了认真研究后,发现通过在进入保护膜形成用膜的刀片最初所接触的保护膜形成用膜的上部区域(与工件的粘合部)掺合粒径较小的填料,在保护膜形成用膜的下部区域(与切割片的层叠部)掺合粒径较大的填料,能够抑制切割时刀片的晃动、振动。此外,认为通过在保护膜形成用膜的下部(保护膜的露出面)掺合粒径较大的填料,还能够充分地保持激光打标性。因此,为了实现上述目的,本发明包含以下要点。

10.(1)一种保护膜形成用膜,其包含填料,在该膜的剖面观察中,将膜的总厚度设为t时,且将自膜的一侧的表面起至深度为0.2t为止的区域设为第一区域、将自膜的另一侧的表面起至深度为0.2t为止的区域设为第二区域时,在第一区域中所观察到的填料的50%累计粒径d

50

1与在第二区域中所观察到的填料的50%累计粒径d

50

2满足下述关系:d

50

1《d

50

2、且(d

50

2-d

50

1)/d

501×

100≥5(%)。(2)根据(1)所述的保护膜形成用膜,其中,包含两层以上的构成层。(3)根据(1)或(2)所述的保护膜形成用膜,其中,所述填料为无机填料。(4)根据(3)所述的保护膜形成用膜,其中,所述无机填料为二氧化硅填料。(5)根据(1)~(4)中任一项所述的保护膜形成用膜,其中,所述第一区域侧的表面贴附于工件。(6)一种保护膜形成用复合片,其具备层叠基材与粘着剂层而成的粘着片、与层叠在所述粘着片的所述粘着剂层侧的(1)~(5)中任一项所述的保护膜形成用膜,所述保护膜形成用复合片通过将所述保护膜形成用膜的第二区域侧的表面层叠于所述粘着剂层而成。(7)一种带保护膜的小片的制造方法,其包含以下的工序(1)~(4):工序(1):将上述(6)所述的保护膜形成用复合片的保护膜形成用膜的第一区域侧的表面贴附于工件的工序;工序(2):将保护膜形成用膜加热固化从而得到保护膜的工序;工序(3):对工件及保护膜形成用膜或保护膜进行切割,从而得到被单颗化成相同形状的小片与保护膜形成用膜或保护膜的层叠体的工序;以及工序(4):将保护膜形成用膜或保护膜与粘着片分离的工序。发明效果

11.根据本发明的保护膜形成用膜以及保护膜形成用复合片,能够抑制利用切割刀对工件与保护膜形成用膜的层叠体进行切割时刀片的晃动、振动,从而能够减少有时从半导体芯片的背面侧至表面侧所产生的条纹状的裂纹。

附图说明

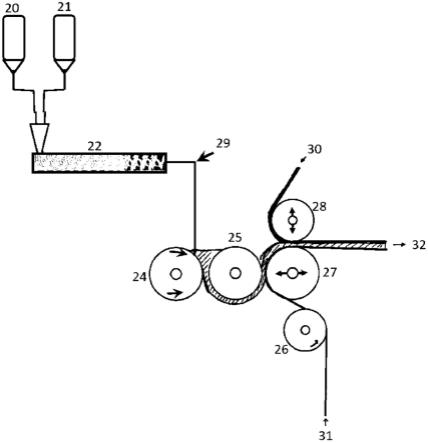

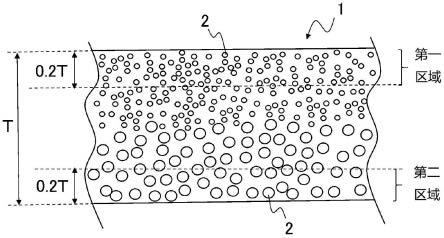

12.图1为本发明的一个实施方案的保护膜形成用膜的部分剖面的示意图。图2为本发明的一个实施方案的保护膜形成用复合片的剖面图。图3为本发明的另一个实施方案的保护膜形成用复合片的剖面图。图4为示出本发明的一个实施方案的保护膜形成用复合片的使用例的剖面图。

具体实施方式

13.以下,对本发明进行具体说明。首先,对本说明书中所使用的主要术语进行说明。(甲基)丙烯酸酯是指用于表示“丙烯酸酯”及“甲基丙烯酸酯”这两者的术语,其他类似术语也相同。

14.粘着片是指包含基材与粘着剂层的层叠体,其还可以包含除此以外的其他构成层。例如,可以是在基材与粘着剂层之间具备中间层的构成,也可以在粘着剂层侧的基材表面形成用于提高基材表面与粘着剂层的界面、或基材表面与中间层的界面处的密合性或防止低分子量成分转移等的底涂层,还可以在粘着剂层的表面层叠直至使用时为止用于保护粘着剂层的剥离膜。此外,基材可以是单层,也可以是具备缓冲层等功能层的多个层。

15.切割片是指在按照每个电路将晶圆单颗化成芯片时用于保持晶圆及芯片的粘着片。

16.保护膜形成用膜为用于在工件或对该工件进行加工而得到的加工物上形成保护膜的膜。保护膜可以是未固化的保护膜形成用膜,优选由固化后的保护膜形成用膜构成。作为工件,例如可列举出半导体晶圆等,作为对该工件进行加工而得到的加工物,例如可列举出半导体芯片等小片,然而,本发明并不限定于此。另外,当工件为半导体晶圆时,保护膜形成在半导体晶圆的背面侧(未形成有凸点等电极的一侧)。半导体晶圆的“表面”是指形成有电路、电极等的面,“背面”是指未形成有电路等的面。

17.以下,对本发明的实施方案进行说明。[保护膜形成用膜]如图1所示,保护膜形成用膜1包含填料2,且特征在于在膜的一侧表面的附近与在另一侧表面的附近,填料的粒径不同。具体而言,特征在于,在保护膜形成用膜1的剖面观察中,将膜的总厚度设为t时,且将自膜的一侧的表面(以下,有时称为第一表面)起至深度为0.2t为止的区域设为第一区域,将自膜的另一侧的表面(以下,有时称为第二表面)起至深度为0.2t为止的区域设为第二区域时,在第一区域中所观察到的填料的50%累计粒径d

50

1与在第二区域中所观察到的填料的50%累计粒径d

50

2满足下述关系:d

50

1《d

50

2,且(d

50

2-d

50

1)/d

501×

100≥5(%)。另外,50%累计粒径是指将在特定范围内观察到的颗粒从小粒径侧开始进行排列时,累计50%所对应的颗粒的粒径。

[0018]

在将本发明的保护膜形成用膜贴附于工件时,将第一表面贴附于工件。当对保护膜形成用膜或保护膜进行激光打标时,则对第二表面进行所述激光打标。

[0019]

(d

50

2-d

50

1)/d

501×

100(%)优选为10%以上,进一步优选为20%以上,特别优选为30%以上。(d

50

2-d

50

1)/d

501×

100小于5%,第一区域的填料的50%累计粒径与第二区域的

填料的50%累计粒径的差较小时,有时无法充分获得抑制崩边的效果。(d

50

2-d

50

1)/d

501×

100(%)的上限没有特别限定,但优选小于10000%,进一步优选小于5000%,更优选小于3000%。

[0020]

此外,d

50

2/d

50

1优选小于100,进一步优选小于50,特别优选小于30。当第一区域的填料粒径与第二区域的填料粒径具有较大差异,例如若(d

50

2-d

50

1)/d

501×

100(%)为10000%以上或d

50

2/d

50

1为100以上时,则在回流焊工序时保护膜形成用膜有时会从半导体芯片上剥离。特别是当保护膜形成用膜为两层产品,将填料粒径小的第一层膜与填料粒径大的第二层膜直接层叠时,若填料粒径的差过大,则第一层膜的热膨胀系数与第二层膜的热膨胀系数的差变大,在回流焊工序时在第一层膜与第二层膜的界面处有时会发生剥离。即使保护膜形成用膜为单层结构时,若填料粒径的差过大,则第一表面侧的粘着力变得不充分,有时保护膜形成用膜会从半导体芯片上剥离。

[0021]d50

1优选在0.01~2μm、进一步优选0.05~1μm、特别优选0.05~0.5μm的范围。若d

50

1过大,则具有在切断保护膜形成用膜时刀片的晃动、振动变大的倾向。若d

50

1过小,用于形成第一区域的涂布液的粘度上升,有时难以涂布。此外,d

50

2优选在0.01~3μm、进一步优选0.05~2μm、特别优选0.1~1μm的范围。若d

50

2过小,则激光打标性下降,若d

50

2过大,则保护膜的表面变得粗糙。

[0022]

此外,在本发明的另一的实施方案中,优选在第一区域中所观察到的填料的最大粒径d

max

1与在第二区域中所观察到的填料的最大粒径d

max

2满足以下关系,在本发明的另一实施方案中满足:d

max

1《d

max

2且(d

max

2-d

max

1)/d

max1×

100≥5(%)。

[0023]

(d

max

2-d

max

1)/d

max1×

100(%)优选为10%以上,进一步优选为20%,特别优选为30%以上。若(d

max

2-d

max

1)/d

max2×

100小于5%,则无法充分获得抑制崩边的效果。(d

max

2-d

max

1)/d

max1×

100(%)的上限没有特别限定,但优选小于10000%,进一步优选小于5000%,更优选小于3000%。

[0024]

此外,d

max

2/d

max

1优选小于100,进一步优选小于50,特别优选小于30。当d

max

1与d

max

2的差过大时,如上所述在回流焊工序时保护膜形成用膜有时会从半导体芯片上剥离。

[0025]dmax

1优选0.01~5μm、进一步优选0.05~3μm、特别优选0.1~2μm的范围。若d

max

1过大,则具有在切断保护膜形成用膜时刀片的晃动、振动变大的倾向。若d

max

1过小,则用于形成第一区域的涂布液的粘度上升,有时难以涂布。此外,d

max

2优选0.05~8μm、进一步优选0.1~6μm、特别优选0.3~5μm的范围。若d

max

2过小,则激光打标性下降,若d

max

2过大,则保护膜的表面变得粗糙。

[0026]

保护膜形成用膜的剖面观察中的填料的粒径(d

max

、d

50

),是将保护膜形成用膜固化并切断固化后的保护膜对剖面进行观察而得到的,其由填料粒径的最大粒径以及累计粒径确定。剖面观察可以在各区域含有10个以上的填料的视野下进行,也可以观察多个视野测定合计10个以上的填料粒径。由剖面观察得到的填料粒径为填料剖面的直径。因此,有时会因填料的剖面位置而观察到长径,或填料的端部形成为切割面。因此,利用剖面观察得到的填料粒径与用作原料的粉体的填料粒径不同。利用剖面观察得到的填料粒径,是以等效圆直径而求得的。“等效圆直径”是指具有与填料剖面的面积相同面积的圆的直径,也被称为海伍德直径(heywood径)。

[0027]

此外,本实施方案的保护膜形成用膜中的填料的掺合量(质量),优选基本相同。第一区域的填料的掺合量(m1)与第二区域的填料的掺合量(m2)基本相等,作为两者之比的m1/m2优选0.8~1.3、进一步优选0.9~1.2、特别优选0.95~1.1的范围。若m1与m2的差过大,则将保护膜形成用膜固化时会产生收缩率的差,从而有时会发生保护膜剥离或芯片翘曲。

[0028]

相对于保护膜形成用膜的总质量,保护膜形成用膜中的填料的平均掺合量优选为10~80质量%,特别优选为20~70质量%,进一步优选为30~65质量%。若填料的掺合量过少,则保护膜的强度不够充分,若填料的掺合量过多,则保护膜形成用膜的贴附性会变得不充分。

[0029]

为了有效发挥作为保护膜的功能,保护膜形成用膜的厚度优选为3~300μm,特别优选为5~200μm,进一步优选为7~100μm。保护膜形成用膜为多层产品时,是指合计厚度。

[0030]

本实施方案的保护膜形成用膜可以由单层构成,也可以由多个层构成。当为单层膜时,只要第一区域的填料粒径与第二区域的填料粒径满足上述关系即可,但优选设定为填料粒径自第一区域侧至第二区域侧连续性或阶段性增大的形态。因此,优选在第一区域与第二区域之间形成填料粒径连续性或阶段性增大的区域。

[0031]

当保护膜形成用膜由多个层构成时,可以是满足第一区域的填料粒径的第一层膜与满足第二区域的填料粒径的第二层膜的两层产品。此外,也可以是在第一层膜与第二层膜之间含有包含填料的第三层膜的构成。第三层膜可以是自与第一层膜的接触面至与第二层膜的接触面填料粒径连续性增大的结构。此外,可以以自与第一层膜的接触面至与第二层膜的接触面填料粒径呈阶段性增大的方式将第三层膜设为多个层。当设置第三层膜时,作为第一区域的填料的掺合量(m1)与第二区域的填料的掺合量(m2)之比的m1/m2可以超出上述优选的范围。从易于制造的角度出发,优选保护膜形成用膜为多层产品。

[0032]

当保护膜形成用膜具有多个构成层时,各构成层的厚度没有特别限定,但优选1~30μm、进一步优选2~20μm、特别优选3~15μm左右。

[0033]

保护膜形成用膜优选由未固化的树脂组合物构成。此时,在保护膜形成用膜上重叠半导体晶圆等工件后,通过使保护膜形成用膜固化,能够将保护膜牢固地粘合在工件上,并能够在芯片等上形成具有耐久性的保护膜。

[0034]

另外,当保护膜形成用膜由含有填料的未固化的树脂组合物构成时,该保护膜形成用膜的固化后的填料的分散状态与固化前的分散状态相比几乎无变化。

[0035]

保护膜形成用膜优选在常温下具有粘着性或通过加热而发挥粘着性。由此,如上所述能够在将半导体晶圆等工件重叠于保护膜形成用膜上时将两者贴合。因此,能够在使保护膜形成用膜固化前准确地进行位置的确定。

[0036]

构成具有如上所述特性的保护膜形成用膜的树脂组合物优选含有填料、固化性成分及粘结剂聚合物成分。

[0037]

作为填料,能够使用无机填料、有机填料中的任一种。其中,优选无机填料,可使用结晶二氧化硅、熔融二氧化硅、合成二氧化硅等二氧化硅或氧化铝、玻璃珠(glass balloon)等无机填料。其中优选二氧化硅,更优选合成二氧化硅。特别最为合适的是尽力去除了作为造成半导体装置发生故障的主要原因的α射线的放射源的类型的合成二氧化硅。

作为填料的形状,可列举出球状、针状、无定形等,但优选为球状,特别优选为正球体。若填料为球状或正球体,可顺畅地进行填充及分散。

[0038]

此外,可以利用偶联剂、优选硅烷偶联剂对填料进行表面处理。作为硅烷偶联剂,例如可列举出γ-缩水甘油醚氧基丙基三甲氧基硅烷(γ-glycidoxypropyltrimethoxysilane)、γ-缩水甘油醚氧基丙基甲基二乙氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、γ-(甲基丙烯酰氧基丙基)三甲氧基硅烷、γ-氨基丙基三甲氧基硅烷、n-6-(氨基乙基)-γ-氨基丙基三甲氧基硅烷、n-6-(氨基乙基)-γ-氨基丙基甲基二乙氧基硅烷、n-苯基-γ-氨基丙基三甲氧基硅烷、γ-脲基丙基三乙氧基硅烷、γ-巯基丙基三甲氧基硅烷、γ-巯基丙基甲基二甲氧基硅烷、双(3-三乙氧基硅基丙基)四硫化物、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙酰氧基硅烷、咪唑硅烷等。这些硅烷偶联剂可单独使用一种,或者也可以混合使用两种以上。

[0039]

此外,第一区域中所含的填料种类与第二区域中所含的填料种类可以相同,也可以不同。两者优选为相同的填料种类,其中优选二氧化硅,更优选合成二氧化硅。

[0040]

若保护膜形成用膜含有填料,则能够高度保持固化后的保护膜的硬度,同时能够提高耐湿性。进一步,能够使固化后的保护膜的热膨胀系数接近于半导体晶圆的热膨胀系数,由此能够抑制加工过程中半导体晶圆的翘曲并能够抑制固化后保护膜剥离。

[0041]

作为固化性成分,能够使用热固性成分、能量射线固化性成分、或这两种的混合物。当使用能量射线固化性成分时,需要控制保护膜形成用膜的透光率,优选填料粒径更小的填料。在使用了热固性成分的保护膜形成用膜中,无需控制透光率,材料的选择范围广,故而更为优选。

[0042]

作为热固性成分,例如可列举出环氧树脂、酚醛树脂、三聚氰胺(melamine)树脂、尿素树脂、聚酰亚胺树脂、苯并噁嗪(benzoxazine)树脂等及它们的混合物。其中,优选使用环氧树脂、酚醛树脂及它们的混合物。

[0043]

环氧树脂利用加热而三维网状化,具有形成牢固的覆膜的性质。作为这样的环氧树脂,可以使用公知的各种环氧树脂,但通常优选分子量为300~2000左右的环氧树脂,特别优选分子量为300~500的环氧树脂。进一步优选以将分子量为330~400的常态下为液体的环氧树脂与分子量为400~2500、特别是为500~2000的常态下为固体的环氧树脂进行掺合的形式而进行使用。此外,环氧树脂的环氧当量优选为50~5000g/eq。

[0044]

作为这样的环氧树脂,具体而言,可列举出双酚a、双酚f、间苯二酚、苯基酚醛清漆、甲酚酚醛清漆等酚类的缩水甘油醚;丁二醇、聚乙二醇、聚丙二醇等醇类的缩水甘油醚;邻苯二甲酸、间苯二甲酸、四氢邻苯二甲酸等羧酸的缩水甘油醚;用缩水甘油基取代键合于苯胺异氰脲酸酯等的氮原子的活性氢而得到的缩水甘油基型或烷基缩水甘油基型的环氧树脂;如二氧化乙烯基环己烯、3,4-环氧环己基甲基-3,4-二环己烷羧酸酯、2-(3,4-环氧)环己基-5,5-螺(3,4-环氧)环己烷-间二氧六环等通过例如将分子内的碳-碳双键氧化而引入了环氧基的所谓脂环型环氧化物。除此以外,还可以使用具有联苯骨架、双环己二烯骨架、萘骨架等的环氧树脂。

[0045]

其中,优选使用双酚类缩水甘油基型环氧树脂、邻甲酚酚醛清漆型环氧树脂及苯酚酚醛清漆型环氧树脂。这些环氧树脂可单独使用一种,或者也可以组合使用两种以上。

[0046]

当使用环氧树脂时,优选同时使用热活性型潜伏性环氧树脂固化剂作为助剂。热

活性型潜伏性环氧树脂固化剂是指在室温下不与环氧树脂反应、通过加热至某温度以上而活化从而与环氧树脂反应的类型的固化剂。热活性型潜伏性环氧树脂固化剂的活化方法有:通过基于加热的化学反应而产生活性物质(阴离子、阳离子)的方法;在室温左右稳定地分散于环氧树脂中而在高温下与环氧树脂相容

·

溶解,从而引发固化反应的方法;利用分子筛封闭型的固化剂在高温下进行洗脱而引发固化反应的方法;利用微胶囊的方法等。

[0047]

作为热活性型潜伏性环氧树脂固化剂的具体实例,可列举出各种鎓盐、二元酸二酰肼化合物、二氰二胺、胺加合物(amine adduct)固化剂、咪唑化合物等高熔点活性氢化合物等。这些热活性型潜伏性环氧树脂固化剂可以单独使用一种,或者也可以组合使用两种以上。相对于100质量份的环氧树脂,优选以0.1~20质量份、特别优选0.2~10质量份、进一步优选0.3~5质量份的比例使用如上所述的热活性型潜伏性环氧树脂固化剂。

[0048]

作为酚醛类树脂,可无特别限制地使用烷基酚、多元酚、萘酚等酚类与醛类的缩合物等。具体而言,可以使用苯酚酚醛清漆树脂、邻甲酚酚醛清漆树脂、对甲酚酚醛清漆树脂、叔丁基苯酚酚醛清漆树脂、双环戊二烯甲酚树脂、聚对乙烯基酚醛树脂、双酚a型酚醛清漆树脂或它们的改性物等。

[0049]

这些酚醛类树脂中所含的酚羟基易于通过加热而与上述环氧树脂的环氧基进行加成反应,从而能够形成抗冲击性高的固化物。因此,可以同时使用环氧树脂与酚醛类树脂。

[0050]

粘结剂聚合物成分能够对保护膜形成用膜赋予适度的粘性(tack),并能够提高保护膜形成用复合片3的操作性。粘结剂聚合物的质均分子量通常为5万~200万的范围,优选10万~150、特别优选20万~100万的范围。若分子量过低,则保护膜形成用膜的膜的形成不够充分,若过高,则与其他成分的相容性变差,结果阻碍形成均一的膜。作为这样的粘结剂聚合物,可使用例如丙烯酸类聚合物、聚酯树脂、苯氧基树脂、氨基甲酸酯树脂、硅酮树脂、橡胶类聚合物等,特别优选使用丙烯酸类聚合物优选。

[0051]

作为丙烯酸类聚合物,例如可列举出由(甲基)丙烯酸酯单体与衍生自(甲基)丙烯酸衍生物的结构单元所构成的(甲基)丙烯酸酯共聚物。其中,作为(甲基)丙烯酸酯单体,优选使用烷基的碳原子数为1~18的(甲基)丙烯酸烷基酯,例如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸丁酯等。此外,作为(甲基)丙烯酸衍生物,例如可列举出(甲基)丙烯酸、(甲基)丙烯酸缩水甘油酯、(甲基)丙烯酸羟基乙酯等。

[0052]

在上述中若将甲基丙烯酸缩水甘油酯等用作结构单元而向丙烯酸类聚合物中引入缩水甘油基,则与作为上述热固性成分的环氧树脂的相容性得到提高,保护膜形成用膜的固化后的玻璃化转变温度(tg)增高,耐热性得到提高。此外,在上述中若将丙烯酸羟基乙酯等用作结构单元而向丙烯酸类聚合物中引入羟基,则能够控制对工件的密合性、粘着物性。

[0053]

使用丙烯酸类聚合物作为粘结剂聚合物时的该聚合物的质均分子量优选为10万以上,特别优选为15万~100万。丙烯酸类聚合物的玻璃化转变温度通常为20℃以下,优选为-70~0℃左右,在常温(23℃)时具有粘着性。

[0054]

对于热固性成分与粘结剂聚合物成分的掺合比率,相对于100质量份的粘结剂聚合物成分,优选以50~1500质量份、特别优选以70~1000质量份、进一步优选以80~800质量份掺合热固性成分。若以这样的比例掺合热固性成分与粘结剂聚合物成分,则会在固化

前表现出适度的粘性,并能够稳定地进行贴附操作,此外,在固化后能够获得覆膜强度优异的保护膜。

[0055]

保护膜形成用膜优选含有着色剂。由此,激光印字的识别性、设计性得以提高。

[0056]

作为着色剂,能够使用例如无机类颜料、有机类颜料、有机类染料等公知的着色剂。作为无机类颜料,例如可列举出炭黑、钴类色素、铁类色素、铬类色素、钛类色素、钒类色素、锆类色素、钼类色素、钌类色素、铂类色素、ito(氧化铟锡)类色素、ato(氧化锑锡)类色素等。

[0057]

作为有机类颜料及有机类染料,例如可列举出胺鎓(aminium)类色素、花青类色素、部花青类色素、克酮酸(croconium)类色素、方酸菁(squarylium)类色素、甘菊蓝鎓(azulenium)类色素、聚加炔类色素、萘醌类色素、吡喃鎓类色素、酞菁类色素、萘菁类色素、萘内酰亚胺(naphtholactam)类色素、偶氮类色素、缩合偶氮类色素、靛蓝类色素、紫环酮(perinone)类色素、苝类色素、二噁嗪类色素、喹吖啶酮类色素、异吲哚啉酮类色素、喹酞酮类色素、吡咯类色素、硫靛类色素、金属络合物类色素(金属络合盐染料)、二硫醇金属络合物类色素、吲哚酚类色素、三芳基甲烷类色素、蒽醌类色素、二噁嗪类色素、萘酚类色素、甲亚胺类色素、苯并咪唑酮类色素、皮蒽酮类色素及士林(threne)类色素等。能够适宜地混合使用这些颜料或染料以调整至目标透光率。

[0058]

上述中优选黑色颜料,特别优选使用炭黑。通过炭黑能够屏蔽宽波长范围的电磁波。

[0059]

保护膜形成用膜中的着色剂(特别是炭黑)的掺合量因保护膜形成用膜的厚度而异,例如当保护膜形成用膜的厚度为25μm时,相对于保护膜形成用膜的总质量,着色剂的掺合量优选为0.05~1质量%,特别优选为0.075~0.75质量%,进一步优选为0.1~0.5质量%。若着色剂的掺合量为0.05质量%以上,则能够以肉眼看不见的方式遮蔽半导体芯片等上的磨削痕迹。另一方面,即使着色剂的掺合量大于1质量%,遮蔽性也几乎会改变,若过量进行掺合,则会损害贴附性。另外,保护膜形成用膜的厚度变薄时,有透光率变高的倾向,保护膜形成用膜的厚度变厚时,有透光率有变低的倾向,因此希望根据保护膜形成用膜的厚度而适当调整着色剂的掺合量。具体而言,希望以保护膜形成用膜的厚度与着色剂的掺合量成反比例的关系的方式进行调整。

[0060]

着色剂(特别是炭黑)的平均粒径优选为1~500nm,特别优选为3~100nm,进一步优选为5~50nm。若着色剂的平均粒径在上述范围内,则易于将透光率控制在所需的范围内。另外,在本说明书中着色剂的平均粒径是使用粒度分布测定装置(nikkiso co.,ltd.制造,nanotrac wave-ut151)利用动态光散射法所测定的值。

[0061]

着色剂较软质、硬度也低,因此即使用切割刀将其切断,刀片的晃动、振动少,不会影响本发明的效果。

[0062]

保护膜形成用膜还可以含有偶联剂。通过含有偶联剂,在保护膜形成用膜固化后,不会损害保护膜的耐热性,并能够提高保护膜与工件的粘合性-密合性,同时能够提高耐水性(耐湿热性)。从通用性及成本效益出发,作为偶联剂,优选硅烷偶联剂。

[0063]

作为硅烷偶联剂,例如可列举出γ-缩水甘油醚氧基丙基三甲氧基硅烷、γ-缩水甘油醚氧基丙基甲基二乙氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、γ-(甲基丙

烯酰氧基丙基)三甲氧基硅烷、γ-氨基丙基三甲氧基硅烷、n-6-(氨基乙基)-γ-氨基丙基三甲氧基硅烷、n-6-(氨基乙基)-γ-氨基丙基甲基二乙氧基硅烷、n-苯基-γ-氨基丙基三甲氧基硅烷、γ-脲基丙基三乙氧基硅烷、γ-巯基丙基三甲氧基硅烷、γ-巯基丙基甲基二甲氧基硅烷、双(3-三乙氧基硅基丙基)四硫化物、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙酰氧基硅烷、咪唑硅烷等。这些硅烷偶联剂可以单独使用一种,或者也可以混合使用两种以上。

[0064]

为了调节固化前的内聚力,保护膜形成用膜还可以可含有有机多异氰酸酯化合物、有机多元亚胺化合物、有机金属螯合化合物等交联剂。此外,为了抑制静电、提高芯片的可靠性,保护膜形成用膜还可以含有抗静电剂。进一步,为了提高保护膜的阻燃性并提高作为封装体的可靠性,保护膜形成用膜还可以含有磷酸化合物、溴化物、磷类化合物等阻燃剂。

[0065]

保护膜形成用膜的制造方法没有特别限定。当保护膜形成用膜为两层产品时,将满足第一区域的填料粒径的第一层膜与满足第二区域的填料粒径的第二层膜层叠即可。该保护膜形成用膜,可通过制备含有特定粒径的填料的保护膜形成用的树脂组合物及根据所需而进一步含有的溶剂的涂布液,利用辊涂机、刮刀涂布机、辊刀涂布机、气刀涂布机、模涂机、棒涂机、凹版涂布机、幕涂机等涂布机涂布在剥离片的剥离面并将其干燥而得到。准备所含填料的粒径不同的2个膜,将它们贴合可得到两层结构的保护膜形成用膜。在贴合膜时,可以进行热压接。

[0066]

此外,当具有三层以上构成层时也相同,准备含有具有粒径在第一层膜的填料粒径与第二层膜的填料粒径之间的粒径的填料的膜,以填料粒径成阶段性变化的方式将该膜层叠即可。

[0067]

对于单层结构的保护膜形成用膜,例如通过使用含有多种比重及粒径不同的填料的涂布液,在从涂布至干燥期间,比重打的颗粒发生沉淀,从而能够在厚度方向上形成粒径的梯度。例如,如果制备将粒径、比重均大的填料与粒径、比重均小的填料进行混合而成的涂布液,从涂布至干燥期间,大的填料沉淀在厚度方向的下侧,小的填料偏向存在于涂膜的上侧。其结果可得到在厚度方向上填料的粒径呈连续性变化的保护膜形成用膜。

[0068]

[保护膜形成用片]保护膜形成用膜可以在使用前用剥离片保护其单面或双面从而以保护膜形成用片的状态进行收卷、保存。剥离片在使用保护膜形成用膜时剥离。

[0069]

剥离片的构成是任意的,可例示出片本身对保护膜形成用膜具有剥离性的塑料片、以及利用剥离剂等对塑料片进行剥离处理而成的片。作为塑料片的具体实例,可列举出聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯片,以及聚丙烯、聚乙烯等聚烯烃片。作为剥离剂,能够使用硅酮类、氟类、长链烷基类等,但其中优选廉价且可获得稳定的性能的硅酮类。剥离片的厚度没有特别限制,但通常为20~250μm左右。

[0070]

在保护膜形成用膜的两面具有剥离片时,优选增大一侧剥离片的剥离力将其设为重剥离型剥离片,减小另一侧剥离片的剥离力将其设为轻剥离型剥离片。

[0071]

制造保护膜形成用片时,利用所述方法在剥离片的剥离面(具有剥离性的面;通常为实施了剥离处理的面,但不限定于此)上形成保护膜形成用膜。

[0072]

作为保护膜形成用片的使用方式的一个实例,以下对由作为工件的半导体晶圆制

造带保护膜的芯片的方法进行说明。首先,将保护膜形成用片的保护膜形成用膜的第一区域侧的表面(第一表面)贴附在表面形成有电路并进行了背面研磨(wafer back grinding)的半导体晶圆的背面。此时,可以根据需要对保护膜形成用膜进行加热,使其发挥粘着性。

[0073]

接着,从保护膜形成用膜上剥离剥离片。然后,使保护膜形成用膜固化从而形成保护膜,得到带保护膜的半导体晶圆。另外,保护膜形成用膜的固化可以在后述的切割工序后进行。

[0074]

如上所述得到带保护膜的半导体晶圆后,根据需要对保护膜照射激光,进行进行激光印字。另外,该激光印字可以在保护膜形成用膜的固化前进行,也可以在后述的切割工序后进行。

[0075]

接着,使用切割片,按照常规方法切割带保护膜的半导体晶圆,得到具有保护膜的芯片(带保护膜的芯片)。然后,根据需要将切割片向平面方向扩展,从切割片上拾取带保护膜的芯片。

[0076]

如上所述得到的带保护膜的芯片,其背面研磨加工造成的磨削痕迹被保护膜遮蔽肉眼不可见,因此外观优异。此外,该带保护膜的芯片及带保护膜的半导体晶圆的强度因保护膜而得到提高,因此可降低运送、保存、加工时的破损。进一步,因带保护膜的半导体芯片的背面被遮蔽,因此能够屏蔽电子设备内产生的各种电磁波,从而可减少半导体装置的故障。

[0077]

[保护膜形成用复合片]图2为本发明的一个实施方案的保护膜形成用复合片的剖面图。如图2所示,本实施方案的保护膜形成用复合片3具备由粘着剂层42层叠在基材41的一个面上而成的粘着片4与层叠于粘着片4的粘着剂层42侧的保护膜形成用膜1,并根据需要具备层叠于保护膜形成用膜1的与粘着片4相反的一侧的周边部的夹具用粘着剂层5而构成。保护膜形成用膜1的第二区域侧的表面(第二表面)层叠于粘着剂层41。另外,夹具用粘着剂层5为用于将保护膜形成用复合片3粘合于环形框架等夹具上的层。

[0078]

本实施方案的保护膜形成用复合片3,在加工工件时贴附于该工件并保持该工件,同时用于在该工件或对该工件进行加工而得到的加工物上形成保护膜。该保护膜可以是未固化的保护膜形成用膜1,优选由保护膜形成用膜1的固化物构成。

[0079]

本实施方案的保护膜形成用复合片3用于在对作为工件的半导体晶圆进行切割加工时保持半导体晶圆,同时在由切割而得到的半导体芯片上形成保护膜,但不限定于此。通常此时的保护膜形成用复合片3的粘着片4被称为切割片。

[0080]

1.粘着片本实施方案的保护膜形成用复合片3的粘着片4由具备基材41与层叠于基材41的一个面的粘着剂层42而构成。

[0081]

1-1.基材粘着片4的基材41只要适合工件的加工、例如半导体晶圆的切割及扩展,则其构成材料没有特别限定,通常由以树脂类的材料为主要材料的膜(以下称作“树脂膜”)构成。

[0082]

作为树脂膜的具体实例,可列举出低密度聚乙烯(ldpe)膜、线性低密度聚乙烯(lldpe)膜、高密度聚乙烯(hdpe)膜等聚乙烯膜、聚丙烯膜、聚丁烯膜、聚丁二烯膜、聚甲基戊烯膜、乙烯-降冰片烯共聚物膜、降冰片烯树脂膜等聚烯烃类膜;乙烯-醋酸乙烯酯共聚物

膜、乙烯-(甲基)丙烯酸共聚物膜、乙烯-(甲基)丙烯酸酯共聚物膜等乙烯类共聚膜;聚氯乙烯膜、氯乙烯共聚物膜等聚氯乙烯类膜;聚对苯二甲酸乙二醇酯膜、聚对苯二甲酸丁二醇酯膜等聚酯类膜;聚氨酯膜;聚酰亚胺膜;聚苯乙烯膜;聚碳酸酯膜;氟树脂膜等。此外,还可以使用这些膜的交联膜、离聚物膜等的改性膜。上述基材41可以是由这些膜中的一种构成的膜,也可以是进一步将这些膜中的两种以上进行组合而成的层叠膜。

[0083]

其中,从环境安全性、成本等角度出发,优选聚烯烃类膜,其中优选耐热性优异的聚丙烯膜。只要是聚丙烯膜,则不会损害粘着片4的扩展适性及芯片的拾取适性,并能够对基材41赋予耐热性。通过使基材41具有该耐热性,当在将保护膜形成用复合片3贴附于工件的状态下使保护膜形成用膜1热固化时,能够抑制粘着片4发生松弛。

[0084]

对于上述树脂膜。出于提高与层叠在其表面上的粘着剂层42的密合性的目的,可以根据需要对其单面或双面实施基于氧化法或凹凸化法等的表面处理或底涂处理。作为上述氧化法,例如可列举出电晕放电处理、等离子体放电处理、铬氧化处理(湿式)、火焰处理、热风处理、臭氧-紫外线照射处理等,此外,作为凹凸化法,例如可列举出喷砂法、热喷涂处理法等。

[0085]

对于基材41,可以在上述树脂膜中含有着色剂、阻燃剂、增塑剂、抗静电剂、润滑剂、填料等各种添加剂。

[0086]

只要能够在使用保护膜形成用复合片3的各工序中适当地发挥功能,则基材41的厚度没有特别限定。优选20~450μm、更优选25~400μm、特别优选50~350μm的范围。

[0087]

本实施方案的粘着片4的基材41的断裂伸长率以在23℃、相对湿度50%时所测定的值计优选为100%以上,特别优选200~1000%。其中,断裂伸长率是依据j1s k7161:1994(iso 527-1 1993)的拉伸试验中的、试验片破裂时的试验片的长度相对于原长度的伸长率。上述断裂伸长率为100%以上的基材41在扩展工序时不易断裂,易于将切断工件而形成的芯片分离。

[0088]

此外,本实施方案中的粘着片4的基材41的应变为25%时的拉伸应力优选为5~15n/10mm,最大拉伸应力优选为15~50mpa。其中,应变为25%时的拉伸应力及最大拉伸应力是利用依据jis k7161:1994的试验所测定的。若应变为25%时的拉伸应力为5n/10mm以上、最大拉伸应力为15mpa以上,则将保护膜形成用膜1贴合于工件后,在固定在环形框架等框体上时,可抑制基材41产生松弛,并能够防止发生运送错误。另一方面,若应变为25%时的拉伸应力为15n/10mm以下、最大拉伸应力为50mpa以下,则可抑制在扩展工序时粘着片4本身从环形框架上剥离。另外,上述断裂伸长率、应变为25%时的拉伸应力、最大拉伸应力是指对基材41的卷材的长度方向进行测定而得到的值。

[0089]

1-2.粘着剂层本实施方案的保护膜形成用复合片3的粘着片4所具备的粘着剂层42,可以由非能量射线固化性粘着剂构成,也可以由能量射线固化性粘着剂构成。作为非能量射线固化性粘着剂,优选具有所需的粘着力及再剥离性的非能量射线固化性粘着剂,例如,可以使用丙烯酸类粘着剂、橡胶类粘着剂、硅酮类粘着剂、氨基甲酸酯类粘着剂、聚酯类粘着剂、聚乙烯基醚类粘着剂等。其中,优选与保护膜形成用膜1的密合性高、并能够有效抑制在切割工序等中工件或加工物的脱落的丙烯酸类粘着剂。

[0090]

另一方面,由于能量射线固化性粘着剂会因照射能量射线而粘着力下降,因此在

将工件或加工物与粘着片4分离时,能够通过照射能量射线而容易地进行分离。

[0091]

当粘着剂层42由能量射线固化性粘着剂构成时,可以将保护膜形成用复合片3中的保护膜形成用膜正下方的粘着剂层42固化。使能量射线固化性粘着剂固化而成的材料通常弹性系数高且表面的平滑性高,因此若使与由该材料构成的固化部分相接触的保护膜形成用膜1固化从而形成保护膜,则保护膜的与该固化部分相接触的表面的平滑性、光泽度变高,从而形成美观性优异的芯片的保护膜。此外,若对表面平滑性高的保护膜实施激光印字,则其印字的识别性得到提高。也可以在粘着剂层42未固化的状态下使用在切割中。此时,持续保持粘着力,因此切割时不易引起芯片飞散。

[0092]

构成粘着剂层42的能量射线固化性粘着剂可以将具有能量射线固化性的聚合物作为主要成分,也可以将不具有能量射线固化性的聚合物与能量射线固化性的多官能单体和/或低聚物的混合物作为主要成分。

[0093]

针对能量射线固化性粘着剂将具有能量射线固化性的聚合物作为主要成分的情况进行以下说明。

[0094]

具有能量射线固化性的聚合物优选在侧链引入了具有能量射线固化性的官能基(能量射线固化性基团)的(甲基)丙烯酸酯(共聚物)聚合物(a)(以下,有时称为“能量射线固化型聚合物(a)”)。该能量射线固化型聚合物(a)优选使具有含官能团单体单元的(甲基)丙烯酸类共聚物(a1)与具有键合在其官能团上的取代基的含不饱和基团的化合物(a2)反应而得到的聚合物。

[0095]

丙烯酸类共聚物(a1)由衍生自含官能团单体的结构单元与衍生自(甲基)丙烯酸酯单体或其衍生物的结构单元构成。

[0096]

作为丙烯酸类共聚物(a1)的结构单元的含官能团单体,优选分子内具有聚合性双键及羟基、氨基、取代氨基、环氧基等官能团的单体。

[0097]

作为上述含官能团单体的进一步具体实例,可列举出(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯、(甲基)丙烯酸3-羟基丙酯、(甲基)丙烯酸4-羟基丁酯等,这些单体可单独使用或组合两种以上使用。

[0098]

作为构成丙烯酸类共聚物(a1)的(甲基)丙烯酸酯单体,可以使用烷基的碳原子数为1~20的(甲基)丙烯酸烷基酯、(甲基)丙烯酸环烷基酯、(甲基)丙烯酸苄基酯。其中,特别优选烷基的碳原子数为1~18的(甲基)丙烯酸烷基酯,可使用例如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸2-乙基己酯等。

[0099]

丙烯酸类共聚物(a1)通常以3~100质量%、优选5~40质量%的比例含有衍生自上述含官能团单体的结构单元,并通常以0~97质量%、优选60~95质量%的比例含有衍生自(甲基)丙烯酸酯单体或其衍生物的结构单元而成。

[0100]

丙烯酸类共聚物(a1)可利用常规方法使上述含官能团单体与(甲基)丙烯酸酯单体或其衍生物共聚合而得到,但除这些单体之外还可以共聚有二甲基丙烯酰胺、甲酸乙烯、醋酸乙烯、苯乙烯等共聚合。

[0101]

通过使具有含上述官能团单体单元的丙烯酸类共聚物(a1)与具有键合于其官能团的取代基的含不饱和基团的化合物(a2)反应,可得到能量射线固化型聚合物(a)。

[0102]

含不饱和基团的化合物(a2)所具有的取代基,可根据丙烯酸类共聚物(a1)所具有的含官能团单体单元的官能团的种类而适当选择。例如,官能团为羟基、氨基或取代氨基

sulfide)、一硫化四甲基秋兰姆、偶氮二异丁腈、苯偶酰、二苯偶酰、双乙酰、β-氯蒽醌、(2,4,6-三甲基苄基二苯基)氧化膦、二乙基二硫代氨基甲酸2-苯并噻唑酯、低聚{2-羟基-2-甲基-1-[4-(1-丙烯基)苯基]丙酮}、2,2-二甲氧基-1,2-二苯乙烷-1-酮等。这些光聚合引发剂可以单独使用,也可以同时使用两种以上。

[0113]

相对于100质量份的能量射线固化型共聚物(a)(掺合能量射线固化性的单体和/或低聚物(b)时,为能量射线固化型共聚物(a)及能量射线固化性的单体和/或低聚物(b)的合计量100质量份),优选以0.1~10质量份、特别是0.5~6质量份的范围的量使用光聚合引发剂(c)。

[0114]

在能量射线固化性粘着剂中,除上述成分以外,还可以掺合其他适当的成分。作为其他成分,例如可列举出不具有能量射线固化性的聚合物成分或低聚物成分(d)、交联剂(e)等。

[0115]

作为不具有能量射线固化性的聚合物成分或低聚物成分(d),例如可列举出聚丙烯酸酯、聚酯、聚氨酯、聚碳酸酯、聚烯烃等,优选质均分子量(mw)为3000~250万的聚合物或低聚物。

[0116]

作为交联剂(e),能够使用与能量射线固化型共聚物(a)等所具有的官能团具有反应性的多官能度化合物。作为这样的多官能度化合物的实例,可列举出异氰酸酯化合物、环氧化合物、胺化合物、三聚氰胺化合物、氮丙啶化合物、肼化合物、醛化合物、噁唑啉化合物、金属醇盐化合物、金属螯合化合物、金属盐、铵盐、反应性酚醛树脂等。

[0117]

通过在能量射线固化性粘着剂中掺合这些其他成分(d)、(e),可改善固化前的粘着性及剥离性、固化后的强度、与其他层的粘合性、保存稳定性等。这些其他成分的掺合量没有特别限定,相对于100质量份的能量射线固化型共聚物(a),可在0~40质量份的范围内适当确定其他成分的掺合量。

[0118]

接着,对能量射线固化性粘着剂将不具有能量射线固化性的聚合物成分及能量射线固化性的多官能单体和/或低聚物的混合物作为主要成分的情况进行说明。

[0119]

作为不具有能量射线固化性的聚合物成分,例如能够使用与上述丙烯酸类共聚物(a1)相同的成分。能量射线固化性粘着剂中的不具有能量射线固化性的聚合物成分的含量,优选为20~99.9质量%,特别优选为30~80质量%。

[0120]

作为能量射线固化性的多官能单体和/或低聚物,可选择与上述成分(b)相同的化合物。对于不具有能量射线固化性的聚合物成分与能量射线固化性的多官能单体和/或低聚物的配比,相对于100质量份的聚合物成分,优选多官能单体和/或低聚物为10~150质量份,特别优选为25~100质量份。

[0121]

此时,与上述相同,也可以适当掺合光聚合引发剂(c)、交联剂(e)。

[0122]

只要能够在使用保护膜形成用复合片3的各工序中适当地发挥功能,则粘着剂层42的厚度没有特别限定。具体而言,优选为1~50μm,特别优选为2~30μm,进一步优选为3~20μm。

[0123]

作为构成夹具用粘着剂层5的粘着剂,优选具有所需的粘着力及再剥离性的粘着剂,例如能够使用丙烯酸类粘着剂、橡胶类粘着剂、硅酮类粘着剂、氨基甲酸酯类粘着剂、聚酯类粘着剂、聚乙烯醚类粘着剂等。其中,优选与环形框架等夹具的密合性高且能够在切割工序等中有效地抑制保护膜形成用复合片3从环形框架等上剥离的丙烯酸类粘着剂。另外,

还可以在夹具用粘着剂层5的厚度方向中夹有作为芯材的基材。

[0124]

另一方面,从对环形框架等夹具的粘合性的角度出发,夹具用粘着剂层5的厚度优选为5~200μm,特别优选为10~100μm。

[0125]

2.保护膜形成用复合片的制造方法保护膜形成用复合片3优选通过以下方式制造:分别制作包含保护膜形成用膜1的第一层叠体与包含粘着片4的第二层叠体后,使用第一层叠体及第二层叠体将保护膜形成用膜1与粘着片4层叠,但不限定于该方法。另外,如上所述,以保护膜形成用膜1的第二表面侧与粘着片的粘着剂层相接触的方式将两者层叠。

[0126]

制造第一层叠体时,用上述方法在剥离片的剥离面上形成保护膜形成用膜1。若以保护膜形成用膜为两层产品的情况为例,制备保护膜形成用膜的涂布液,所述涂布液含有构成保护膜形成用膜1的第一层膜及第二层膜的树脂组合物及根据所需而进一步含有的溶剂,利用辊涂机、刮刀涂布机、辊刀涂布机、气刀涂布机、模涂机、棒涂机、凹版涂布机、幕涂机等涂布机涂布在剥离片的剥离面上并使其干燥,制成第一层膜及第二层膜,将它们贴合从而形成保护膜形成用膜1。形成在保护膜形成用膜1的两面层叠有剥离片的状态(第一层叠体)。此时,优选使用剥离力较大的重剥离型剥离片作为第一层膜侧的剥离片,使用剥离力较小的轻剥离型剥离片作为第二层膜侧的剥离片。

[0127]

在第一层叠体中,可以根据所需而实施冲压加工,从而将保护膜形成用膜1(及轻剥离力的剥离片)制成所需的形状,例如圆形等。此时,适当去除由冲压加工而产生的保护膜形成用膜1及轻剥离片的多余部分即可。

[0128]

另一方面,制造第二层叠体时,在剥离片的剥离面涂布含有构成粘着剂层42的粘着剂与根据所需而进一步含有的溶剂的粘着剂层用的涂布液并使其干燥,从而形成粘着剂层42。然后,将基材41压接于粘着剂层42的露出面,从而得到由粘着片4与剥离片构成的层叠体(第二层叠体)所述粘着片4由基材41及粘着剂层42构成。

[0129]

其中,当粘着剂层42由能量射线固化性粘着剂构成时,可以在将保护膜形成用膜1层叠于粘着剂层42后使粘着剂层42固化。此外,当在与保护膜形成用膜1层叠后使粘着剂层42固化时,可以在切割工序前使粘着剂层42固化,优选在切割工序后使粘着剂层42固化。

[0130]

作为能量射线,通常可使用紫外线、电子束等。能量射线的照射量因能量射线的种类而不同,例如在紫外线的情况下,光量优选为50~1000mj/cm2优选,特别优选为100~500mj/cm2。此外,在电子束的情况下,光量优选为10~1000krad左右。

[0131]

如以上所述得到第一层叠体及第二层叠体后,剥离第一层叠体中的轻剥离片,露出保护膜形成用膜1的第二层膜侧的表面(第二表面),同时剥离第二层叠体中的剥离片,将第一层叠体中露出的保护膜形成用膜1的第二层膜侧的表面与第二层叠体中露出的粘着片4的粘着剂层42重叠并压接。可以根据所需对粘着片4进行冲压加工,将其制成所需的形状,例如具有直径大于保护膜形成用膜1的圆形等。此时,适当去除通过冲压加工而产生的粘着片4的多余部分即可。

[0132]

由此,可得到由粘着剂层42层叠在基材41上而成的粘着片4、层叠在粘着片4的粘着剂层42侧的保护膜形成用膜1、层叠在保护膜形成用膜1的与粘着片4相反的一侧的重剥离型剥离片构成的保护膜形成用复合片3。根据需要,可在剥离重剥离片后而露出的保护膜形成用膜1的周边部形成环状的夹具用粘着剂层5。夹具用粘着剂层5也可利用与上述粘着

剂层42相同的方法进行涂布并冲压加工而形成。当粘着剂层42由能量射线固化性粘着剂构成时,为了在固化前具有充分的粘着力,夹具用粘着剂层5是非必须的。当粘着剂层42由粘着力低的非能量射线固化性粘着剂构成时,为了固定环形框架等夹具,优选设置夹具用粘着剂层5。

[0133]

3.保护膜形成用复合片的使用方法作为本实施方案的保护膜形成用复合片3的使用方法的一个实例,对由半导体晶圆等工件得到带保护膜的半导体芯片等带保护膜的小片的方法进行说明。该制造方法包括以下的工序(1)~(4);工序(1):将保护膜形成用片3的保护膜形成用膜1的第一区域侧的表面(第一表面)贴附于工件6的背面的工序;工序(2):将保护膜形成用膜1加热固化从而得到保护膜的工序;工序(3):切割工件6与保护膜形成用膜或保护膜,从而得到被单颗化成相同形状的小片与保护膜形成用膜或保护膜的层叠体的工序;以及工序(4):将保护膜形成用膜或保护膜与粘着片分离的工序。另外,在工序(1)之后的工序,可以是工序(2)、(3)、(4)的顺序,也可以是工序(3)、(2)、(4)的顺序,还可以是工序(3)、(4)、(2)的顺序。

[0134]

以下,对带保护膜的小片的制造方法进行进一步的详细说明。以下,特别以工件6为半导体晶圆、所得到的小片为带保护膜的半导体芯片的情况为例进行说明。如图4所示,将保护膜形成用片3的保护膜形成用膜1贴附于半导体晶圆6的背面(工序(1))。此时,可以利用环形框架7固定保护膜形成用膜1的外围部,此外,当设置有夹具用粘着剂层5时,将夹具用粘着剂层5贴附于环形框架7。半导体晶圆6的背面被贴附于保护膜形成用膜1的第一层膜侧的表面(第一表面)。将保护膜形成用膜1贴附于半导体晶圆6时,可根据需要对保护膜形成用膜1进行加热,使其发挥粘着性。

[0135]

然后,使保护膜形成用膜1固化,形成保护膜(工序(2)),得到带保护膜的半导体晶圆6。当保护膜形成用膜1为热固性时,以规定的温度将保护膜形成用膜1加热适当的时间即可。另外,保护膜形成用膜1的固化可以在切割工序后进行,也可以从粘着片上拾取带保护膜形成用膜的半导体芯片后使保护膜形成用膜固化。

[0136]

如上所述得到带保护膜的半导体晶圆6后,根据需要,隔着粘着片4对其保护膜照射激光,进行激光印字。另外,该激光印字可以在保护膜形成用膜1固化前进行。对保护膜形成用膜或保护膜的第二区域侧的表面(第二表面)进行激光印字。

[0137]

接着,利用常规方法切割带保护膜的半导体晶圆6,得到具有保护膜的芯片(带保护膜的芯片)(工序(3))。然后,根据需要将粘着片4向平面方向扩展,从粘着片4上拾取带保护膜的芯片(工序(4))。

[0138]

如上所述得到的带保护膜的芯片,因背面研磨加工导致的磨削痕迹被保护膜遮蔽肉眼不可见,因此外观优异。此外,该带保护膜的芯片及带保护膜的半导体晶圆的强度因保护膜而得到提高,因此可降低运送、保存、加工时的破损。进一步,因带保护膜的半导体芯片的背面被遮蔽,因此能够屏蔽电子设备内产生的各种电磁波,从而可减少半导体装置的故障。

[0139]

4.保护膜形成用复合片的其他实施方案

图3为本发明的其他实施方案的保护膜形成用复合片的剖面图。如图3所示,本实施方案的保护膜形成用复合片3a由具备在基材41的一个面层叠粘着剂层42而成的粘着片4、与层叠在粘着片4的粘着剂层42侧的保护膜形成用膜1而构成。本实施方案中的保护膜形成用膜1,从俯视方向来看几乎与工件相同,或形成为稍大于工件且形成为小于粘着片4。未层叠有保护膜形成用膜1的部分的粘着剂层42,可贴附于环形框架等夹具。

[0140]

本实施方案的保护膜形成用复合片3a的各构件的材料及厚度等与上述保护膜形成用复合片3的各构件的材料及厚度相同。其中,当粘着剂层42由能量射线固化性粘着剂构成时,对于粘着剂层42中的与保护膜形成用膜1相接触的部分,优选使能量射线固化性粘着剂固化,对于除此以外的部分,不使能量射线固化性粘着剂固化。由此,能够提高使保护膜形成用膜1固化后的保护膜的平滑性、光泽度,同时能够高度保持对环形框架等夹具的接着力。

[0141]

另外,可以在保护膜形成用复合片3a的粘着片4的粘着剂层42的周边部,另行设置与上述保护膜形成用复合片3的夹具用粘着剂层5相同的夹具用粘着剂层。

[0142]

以上所说明的实施方案是为了易于理解本发明而记载的,并非是为了限定本发明而记载。因此,上述实施方案中公开的各要件也涵盖属于本发明的技术范围内的所有设计变更及等同的技术方案。

[0143]

例如,为了至使用时为止对保护膜形成用膜进行保护,可以在保护膜形成用复合片3或保护膜形成用复合片3a的保护膜形成用膜1侧的面层叠剥离片。实施例

[0144]

以下,利用实施例等对本发明进行进一步说明,但本发明的范围不受这些实施例等的限定。

[0145]

[实施例1](保护膜形成用膜的制备)以表1所示的配比(以固体成分换算)混合以下各成分,以固体成分浓度为61质量%的方式用甲基乙基酮进行稀释,制备保护膜形成用膜用涂布液1~4。(a)粘结剂聚合物:由9质量份的丙烯酸正丁酯、71质量份的丙烯酸甲酯、6质量份的甲基丙烯酸缩水甘油酯及14质量份的丙烯酸2-羟基乙酯共聚而成的(甲基)丙烯酸酯共聚物(质均分子量:80万,玻璃化转变温度:-1℃)(b)热固性成分(b-1)双酚a型环氧树脂(mitsubishi chemical corporation制造,jer828,环氧当量184~194g/eq)(b-2)双酚a型环氧树脂(mitsubishi chemical corporation制造,jer1055,环氧当量800~900g/eq)(b-3)双环戊二烯型环氧树脂(dic corporation制造,epiclon hp-7200hh,环氧当量255~260g/eq)(c)热活性潜伏性环氧树脂固化剂:双氰胺(adeka公司制造,adeka hardener eh-3636as,活性氢量21g/eq)(d)固化促进剂:2-苯基-4,5-二羟基甲基咪唑(shikoku chemicals corporation制造,curezol 2phz)

(e)着色剂:炭黑(mitsubishi chemical corporation制造,ma600b,平均粒径20nm)(f)硅烷偶联剂(shin-etsu chemical co.,ltd.制造,kbm403)作为二氧化硅填料,使用以下4种。涂布液1中使用二氧化硅填料(g-1),涂布液2中使用二氧化硅填料(g-2),涂布液3中使用二氧化硅填料(g-3),涂布液4中使用二氧化硅填料(g-4)。在下述中,d

max’表示原料填料的最大粒径,以及d

50’表示原料填料的50%累计粒径。(g-1)二氧化硅填料(admatechs公司制造,sc4050-mmq,d

max’:5μm,d

50’:1.0μm)(g-2)二氧化硅填料(admatechs公司制造,sc2050-ma,d

max’:2μm,d

50’:0.5μm)(g-3)二氧化硅填料(admatechs公司制造,sc105g-mmq,d

max’:1.5μm,d

50’:0.3μm)(g-4)二氧化硅填料(admatechs公司制造,ya050c-mje,d

max’:0.2μm,d

50’:0.05μm)

[0146]

另外,对于d

50’小于1μm的填料,本说明书中的原料填料的粒径(最大粒径d

max’、50%累计粒径d

50’)是使用粒度分布测定装置(nikkiso co.,ltd.制造,nanotrac wave-ut151)利用动态光散射法而测定的值。此外,对于d

50’为1μm以上的填料,是使用粒度分布测定装置(nikkiso co.,ltd.制造,microtrac mt3000ii)利用激光衍射散射法而测定的值。涂布液1~4中的各成份的掺合比例(质量份)如下表所示。

[0147]

[表1]

[0148]

准备在聚对苯二甲酸乙二醇酯(pet)膜的一个面上形成硅酮类的剥离剂层而成的第一剥离片(lintec corporation制造:sp-pet3811,厚度38μm)、以及在pet膜的一个面上形成硅酮类的剥离剂层而成的第二剥离片(lintec corporation制造:sp-pet381031,厚度38μm)。

[0149]

利用刮刀涂布机以最终所得到的含填料的膜的厚度为7μm的方式在第一剥离片的剥离面上涂布上述涂布液,然后在烘箱中于120℃干燥2分钟,从而制备含填料的膜。将利用涂布液1所得到的含填料的膜设为膜1,分别利用相同的方式将利用涂布液2~4所得到的膜设为膜2~4。

[0150]

从所得到的膜上剥离第二剥离片,露出膜的一个面,在70℃下将膜相互热压接,从而制成以下所示的两层结构的保护膜形成用膜。

保护膜形成用膜(1/2):膜1与膜2的层叠体保护膜形成用膜(1/3):膜1与膜3的层叠体保护膜形成用膜(1/4):膜1与膜4的层叠体保护膜形成用膜(2/3):膜2与膜3的层叠体保护膜形成用膜(2/4):膜2与膜4的层叠体保护膜形成用膜(1/1):膜1相互之间的层叠体保护膜形成用膜(4/4):膜4相互之间的层叠体保护膜形成用膜(1/1)及保护膜形成用膜(4/4)实质上为单层膜。将保护膜形成用膜冲切成与所贴附的硅晶圆相同的直径为200mm的形状。

[0151]

(粘着片的制作)使用下述能量射线固化型丙烯酸类共聚物作为粘着剂层的主剂。使2-甲基丙烯酰氧基乙基异氰酸酯(以下,简写为“moi”)与由80质量份的丙烯酸2-乙基己酯(2eha)及20质量份的丙烯酸2-羟基乙酯(hea)共聚而成的丙烯酸类聚合物反应(相对于上述丙烯酸类聚合物中的来自hea的羟基的总摩尔数,moi中的异氰酸酯基的总摩尔数为80%的量)反应,由此而得到的在侧链上具有甲基丙烯酰氧基的质均分子量为80万、玻璃化转变温度为-10℃的能量射线固化型丙烯酸类共聚物。

[0152]

在溶剂中混合100质量份的上述能量射线固化型丙烯酸类共聚物、作为光聚合引发剂的3质量份的irgacure 184(basf制备)、3质量份的irgacure 127(basf制造)、以及作为交联剂的6质量份的coronate l(tosoh corporation制造,甲苯二异氰酸酯类交联剂),得到粘着剂组合物的涂布溶液。

[0153]

利用刮刀涂布机将所得到的粘着剂组合物的涂布溶液涂布于用硅酮类剥离剂对聚对苯二甲酸乙二醇酯膜的一个面进行了剥离处理的剥离片(lintec corporation制造,产品名称“sp-pet381031”,厚度:38μm)的剥离处理面上,于100℃处理1分钟,形成厚度为20μm的粘着剂层。

[0154]

将所得到的粘着剂层贴附在厚度为80μm的聚丙烯制基材上,剥离剥离片从而得到粘着片。将所得到的粘着片冲切成直径为330mm的圆形,得到切割片。

[0155]

(保护膜形成用膜的剖面中的填料粒径的测定)将保护膜形成用膜于130℃加热2小时,进行固化。切断固化后的保护膜,用以下的条件对剖面进行抛光。

·

抛光的条件装置:抛光装置(refine tec ltd.制造,产品名称:refine polisher-hv)抛光:refine tec ltd.制造,研磨抛光,仿皮布(suede cloth)研磨剂:musashi holts co.,ltd制造,氧化铝颗粒分散液mh159抛光转速:200rpm对抛光的载重:1n用keyence公司制造的ve-9800观察研磨后的研磨面,求出填料粒径的最大粒径d

max

及累计粒径d

50

。另外,在下述各区域进行研磨面的观察至能够确认到30个填料为止。在下述第一区域及第二区域进行剖面观察。第一区域:将保护膜形成用膜的总厚度设为t时,从一侧的表面至深度为0.2t的区

域第二区域:将保护膜形成用膜的总厚度设为t时,从另一侧的表面至深度为0.2t的区域以等效圆直径求出由剖面观察得到的填料粒径。将累计粒径d

50

小的一侧的区域称为“第一区域”。

[0156]

以下示出上述所制备的层叠型的保护膜形成用膜的各区域中的填料粒径的最大粒径d

max

及累计粒径d

50

。另外,保护膜形成用膜(1/1)及保护膜形成用膜(4/4)实质上为单层膜,最大粒径d

max

及累计粒径d

50

在第一区域及第二区域中相同。

[0157]

[表2]

[0158]

(实施例1)使用贴膜机(lintec corporation制造、rad-3600f/12)在加热至70℃的同时将保护膜形成用膜(1/2)的第一区域侧的表面(膜2的表面)贴附于进行了#2000研磨后的硅晶圆(直径200mm,厚度280μm)的研磨面。接着,将上述制备的切割片的粘着剂层贴附于保护膜形成用膜的第二区域侧的表面(膜1的表面)。此外,将粘着剂层的外围部固定在环形框架上。在130℃下对硅晶圆、保护膜形成用膜(1/2)及切割片的层叠体加热2小时,使保护膜形成用膜固化,从而在硅晶圆的研磨面上形成保护膜。

[0159]

在切割片上贴附有带保护膜的硅晶圆的状态下,使用切割装置(disco corporation制造的“dfd6362”)进行切割,得到5mm

×

5mm的带保护膜的芯片。切割条件如下所示。切割刀的移动速度:50mm/秒切割刀的转速:30000rpm

[0160]

(崩边评价)切割工序后,从切割片的基材面侧照射紫外线,使粘着剂固化后,从晶圆的中央部拾取2枚芯片。此外,从位于通过晶圆中心点相互垂直的两条直线上且距离晶圆中心部约20mm的位置处(共4处),各拾取两枚芯片。使用数字显微镜(keyence corporation制造,ve-9800)对该合计10枚芯片确认自芯片的研磨面开始的厚度方向上有无产生条纹状的裂纹(崩边)及裂纹的长度。根据10枚芯片上所产生裂纹的最大长度,按照以下标准进行评价。s:最大长度小于10μma:最大长度为10μm以上小于15μmb:最大长度为15μm以上小于30μm

f:最大长度为30μm以上

[0161]

(实施例2)将保护膜形成用膜(1/3)的第一区域侧的表面(膜3的表面)贴附于硅晶圆、将第二区域侧的表面(膜1的表面)贴附于切割片,除此以外与实施例1相同。将结果示于表3。

[0162]

(实施例3)将保护膜形成用膜(1/4)的第一区域侧的表面(膜4的表面)贴附于硅晶圆、将第二区域侧的表面(膜1的表面)贴附于切割片,除此以外与实施例1相同。将结果示于表3。

[0163]

(实施例4)将保护膜形成用膜(2/3)的第一区域侧的表面(膜3的表面)贴附于硅晶圆、将第二区域侧的表面(膜2的表面)贴附于切割片,除此以外与实施例1相同。将结果示于表3。

[0164]

(实施例5)将保护膜形成用膜(2/4)的第一区域侧的表面(膜4的表面)贴附于硅晶圆、将第二区域侧的表面(膜2的表面)贴附于切割片,除此以外与实施例1相同。将结果示于表3。

[0165]

(实施例6)除了预先将保护膜形成用膜(1/2)贴附于切割片以外,与实施例1相同。具体而言,在保护膜形成用膜(1/2)的第二区域侧的表面(膜1的表面)上贴附上述制备的切割片的粘着剂层。接着,使用贴膜机(lintec corporation制造、rad-3600f/12)在加热至70℃的同时将第一区域侧的表面(膜2的表面)贴附于进行了#2000研磨后的硅晶圆(直径200mm,厚度280μm)的研磨面。后续工序与实施例1相同。

[0166]

(比较例1)除了使用保护膜形成用膜(1/1)以外,与实施例1相同。将结果示于表3。

[0167]

(比较例2)除了使用保护膜形成用膜(4/4)以外,与实施例1相同。将结果示于表3。

[0168]

(参考例1)将保护膜形成用膜(1/4)的第二区域侧的表面(膜1的表面)贴附于硅晶圆、将第一区域侧的表面(膜4的表面)贴附于切割片,除此以外与实施例1相同。将结果示于表3。

[0169]

(参考例2)将保护膜形成用膜(2/3)的第二区域侧的表面(膜2的表面)贴附于硅晶圆、将第一区域侧的表面(膜3的表面)贴附于切割片,除此以外与实施例1相同。将结果示于表3。

[0170]

[表3]

[0171]

由表3可知,通过将含有粒径较小的填料的第一区域贴附于半导体晶圆侧、将含有粒径较大的填料的第二区域贴附于切割片侧,在利用切割片切断半导体晶圆与保护膜形成用膜的层叠体时,能够抑制刀片的晃动、振动,并能够减少崩边。工业实用性

[0172]

本发明的保护膜形成用膜及保护膜形成用复合片,特别适用于由半导体晶圆等工件制造具有保护膜的小片(半导体芯片等),特别有助于减少崩边。附图标记说明

[0173]

1:保护膜形成用膜;2:填料;3、3a:保护膜形成用复合片;4:粘着片;41:基材;42:粘着剂层;5:夹具用粘着剂层;6:工件(半导体晶圆);7:环形框架。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。