1.本发明涉及荧光体板、发光装置和荧光体板的制造方法。更具体而言,涉及荧光体板、具备该荧光体板的发光装置、和该荧光体板的制造方法。

背景技术:

2.至今为止,对荧光体板进行了各种开发。作为这种技术,已知有例如专利文献1所记载的技术。专利文献1中,记载了在sio2系玻璃中分散有无机荧光体的板状的发光色转换部件(专利文献1的图4、权利要求1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2010-132923号公报

技术实现要素:

6.根据本发明人等的见解,专利文献1记载那样的在sio2系玻璃中分散有无机荧光体的板状的发光色转换部件在发光效率这点上有改善的余地。

7.本发明是鉴于这样的情况而完成的。

8.本发明的目的之一是提供发光效率优异的荧光体板,以及使用了该荧光体板的发光装置。

9.本发明人等完成以下提供的发明,解决了上述课题。

10.根据本发明,提供一种荧光体板,其由复合体构成,该复合体包含α型赛隆荧光体、以及含有以通式m

2x

al

4-4xo6-4x

(m为mg、mn、zn中的至少任一者,0.2<x<0.6)表示的尖晶石的烧结体。

11.另外,根据本发明,提供一种发光装置,其具备:第iii族氮化物半导体发光元件、以及设置于上述第iii族氮化物半导体发光元件的一面上的上述荧光体板。

12.此外,根据本发明,提供一种荧光体板的制造方法,其为上述荧光体板的制造方法,包括:将包含α型赛隆荧光体和尖晶石原料粉末的混合物进行加热的煅烧工序,

13.上述尖晶石原料粉末是(i)包含以上述通式表示的尖晶石的粉末、和/或、(ii)以通式mo(m为mg、mn、zn中的至少任一者)表示的金属氧化物的粉末与al2o3的粉末的混合物,

14.上述尖晶石原料粉末的bet比表面积为0.1m2/g~10.0m2/g。

15.根据本发明,提供发光效率优异的荧光体板、和使用了该荧光体板的发光装置。

附图说明

16.图1为表示荧光体板的构成的一个例子的示意图。

17.图2中,(a)是示意性地表示倒装芯片型的发光装置的构成的截面图,(b)是示意性地表示引线接合型的发光元件的构成的截面图。

18.图3为用于测定荧光体板的发光效率的装置的概略图。

具体实施方式

19.以下,对于本发明的实施方式,参照附图进行详细说明。

20.在所有的附图中,对相同的构成要素标注相同的符号,并适当地省略说明。

21.为了避免繁杂,有如下情况:(i)在同一个附图内有多个相同构成要素时,仅对其中1个标注符号而不是对所有标注符号;(ii)特别是在图2以后,对与图1相同的构成要素不会再次标注符号。

22.所有的附图都是用于说明的附图。附图中的各部件的形状、尺寸比等不一定与实际物品对应。

23.<荧光体板>

24.本实施方式的荧光体板由复合体构成,该复合体包含α型赛隆荧光体、以及含有以通式m

2x

al

4-4xo6-4x

(m为mg、mn、zn中的至少任一者,0.2<x<0.6)表示的尖晶石的烧结体。

25.本实施方式的荧光体板能够作为将所照射的蓝色光转换成橙色光而发光的波长转换器使用。

26.根据本发明人等的见解,本实施方式的荧光体板的发光效率优异。其理由未必明确,但推测为如下理由。

27.(i)包含上述通式表示的尖晶石的烧结体较为透明。因此,荧光体板内的光的过度散射被抑制。

28.(ii)尖晶石的折射率为约1.7,接近氮氧化物荧光体的折射率(约2.0)。因此,从荧光体取出光的效率高。

29.对本实施方式的荧光体板照射波长455nm的蓝色光的情况下,从荧光体板发出的波长转换光的峰值波长例如为585nm~605nm。通过将本实施方式的荧光体板与发出蓝色光的发光元件组合,可以得到发出高亮度橙色光的发光装置。

30.以下,对于本实施方式的荧光体板,继续进行更具体的说明。

31.在构成荧光体板的复合体中混合存在α型赛隆荧光体与尖晶石。混合存在是指在作为母材(基质相)的尖晶石中分散有α型赛隆荧光体的状态。即,复合体可具有在母材构成的(多)晶体的晶粒间和/或晶粒内分散有α型赛隆荧光体粒子的结构。α型赛隆荧光体粒子也可以均匀地分散在母材(含有尖晶石的烧结体)中。

32.(α型赛隆荧光体)

33.α型赛隆荧光体优选包含下述通式(1)表示的含有eu元素的α型赛隆荧光体。

34.(m)

m(1-x)/p

(eu)

mx/2

(si)

12-(m n)

(al)

m n

(o)n(n)

16-n

···

通式(1)

35.在通式(1)中,

36.m表示选自li、mg、ca、y和镧系元素(不包括la和ce)中的1种以上的元素,

37.p表示m元素的价数,

38.0<x<0.5、1.5≤m≤4.0、0≤n≤2.0。

39.n例如可以是2.0以下,也可以是1.0以下,也可以是0.8以下。

40.α型赛隆的固溶组成是将α型氮化硅的晶胞(si

12n16

)的m个si-n键置换为al-n键,将n个si-n键置换为al-o键,为了保持电中性,m/p个阳离子(m、eu)侵入固溶在晶格内,以上述通式那样表示。特别是,如果使用ca作为m,则α型赛隆在宽广的组成范围内稳定化,通过用作为发光中心的eu置换其一部分,从而可以得到被从紫外到蓝色的宽广的波长范围的光

激发、显示从黄到橙色的可见光的荧光体。

41.一般来说,α型赛隆由于与α型赛隆不同的第二晶相、无法避免地存在的非晶相,所以无法由组成分析等严格地规定固溶组成。作为α型赛隆的晶相,优选α型赛隆单相,也可以包含β型赛隆、氮化铝或其多型体、ca2si5n8、caalsin3等作为其它的晶相。

42.作为α型赛隆荧光体的制造方法,有将由氮化硅、氮化铝和侵入固溶元素的化合物构成的混合粉末在高温的氮气气氛中进行加热而使其反应的方法。构成成分的一部分在加热工序中形成液相,物质在该液相中移动,由此生成α型赛隆固溶体。

43.α型赛隆荧光体的中值粒径d

50

的下限优选为2μm以上,更优选为5μm以上,进一步优选为10μm以上。另外,α型赛隆荧光体的d

50

的上限优选为30μm以下,更优选为20μm以下。通过将α型赛隆荧光体的d

50

设为5μm以上,可以进一步提高复合体的透明性。另一方面,通过将α型赛隆荧光体的d

50

设为30μm以下,在以切割机等切断加工荧光体板时,可抑制碎屑产生。

44.作为α型赛隆荧光体的d

50

,可采用在由激光衍射散射式粒度分布测定法而测定得到的体积基准粒度分布中从小粒径侧起的通过量积分(积分通过分数)为50%的粒径。即,本说明书中的d

50

为体积基准的值。

45.激光衍射散射式粒度分布测定法可通过公知的装置,例如beckmancoulter,inc.制、ls13-320等来进行。

46.α型赛隆荧光体的含量的下限值相对于复合体整体,以体积换算计,例如为5vol%以上,优选为10vol%以上,更优选为15vol%以上。由此,可提高薄层的荧光体板的发光强度。另外,可以提高荧光体板的光转换效率。

47.α型赛隆荧光体的含量的上限值相对于复合体整体,以体积换算计,例如为50vol%以下,优选为45vol%以下,更优选为40vol%以下。通过使α型赛隆荧光体的含量不过多,从而可抑制荧光体板的热传导性的降低。另外,由于可以使用足够量的尖晶石,因此可以充分地得到来自尖晶石的效果。

48.(含有尖晶石的烧结体)

49.本实施方式中,尖晶石以通式m

2x

al

4-4xo6-4x

(m为mg、mn、zn中的至少任一者,0.2<x<0.6)表示。

50.含有尖晶石的烧结体通常可以通过将通式mo(m为mg、mn、zn中的至少任一者)表示的金属氧化物的粉末与al2o3的粉末混合并烧结来得到。

51.以化学计量来说,尖晶石为以x=0.5(即通式mal2o4)表示的组成。但是,根据原料的mo的量与al2o3的量的比,尖晶石成为过量地固溶有mo或al2o3的非化学计量组成的化合物。

52.从透明性的观点出发,上述通式中的m优选为mg。

53.(α型赛隆荧光体和含有尖晶石的烧结体的含量的合计值)

54.荧光体板中的α型赛隆荧光体和含有尖晶石的烧结体的含量的下限值相对于复合体整体,例如为95vol%以上,优选为98vol%以上,更优选为99vol%以上。即,构成荧光体板的复合体是指:包含α型赛隆荧光体和含有尖晶石的烧结体作为主成分。由此,在提高耐热性、耐久性的基础上,还能实现稳定的发光效率。

55.α型赛隆荧光体和含有尖晶石的烧结体的含量的上限值没有特别限定,例如,相对于复合体整体,以体积换算计,可以是100vol%以下。

56.(荧光体板的表面粗糙度)

57.荧光体板的主面和/或背面的表面粗糙度ra例如为0.01μm~2.0μm,优选为0.03μm~1.5μm。ra是通过依照jis b 0601的测定而求出的。

58.通过将表面粗糙度设为2.0μm以下,可以抑制光的取出效率、面内方向的光强度的偏差。通过将表面粗糙度设为0.01μm以上,可期待提高与被粘物的密合性。

59.可以对荧光体板的至少主面、或主面和背面这两面的表面进行表面处理。作为表面处理,例如可举出使用钻石磨料等的研削、研磨、抛光等的研磨等。通过表面处理,可以调整ra。

60.(荧光体板的颜色)

61.荧光体板的颜色大致为来自α型赛隆荧光体的颜色的黄色、橙色等。但是,根据制造方法、作为尖晶石原料的金属氧化物的性状等,荧光体板的色调也会改变。而且,认为通过适当地设计荧光体板的色调,可以减少非发光吸收,能够更进一步提高发光效率。

62.具体来说,依照jis z 8781-4测定的荧光体板的主面(发出荧光的面)的l

*a*b*

色坐标如下所示。

63.l

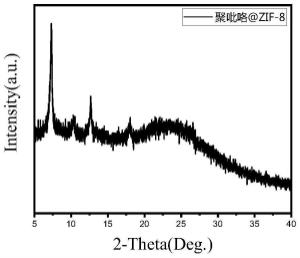

*

值:通常为72.0~95.0,优选为82.0~90.0,更优选为84.0~90.0

64.a

*

值:通常为1.5~6.5,优选为3.0~6.0,更优选为3.5~5.5

65.b

*

值:通常为10.0~16.0,优选为11.5~15.0,更优选为12.5~15.0

66.根据本发明人等的见解,特别是a

*

值与b

*

值的和为适当值的荧光体板显示出良好的发光效率。具体来说,a

*

值与b

*

值的和优选为11.0~20.0,更优选为17.0~19.5,进一步优选为17.5~19.0。详细的机制不确定,但是认为,通过将a

*

值与b

*

值的和控制在适当的范围内,可以减少包含α型赛隆荧光体和尖晶石的荧光体板在发光区域的非发光吸收,因此能抑制发光效率的降低。

67.荧光体板的颜色(l

*a*b*

色坐标)例如可以在下述荧光体板的制造方法中,通过使用具有适当比表面积的、作为原料的2价金属氧化物粉末和/或al2o3粉末来调整。

68.(荧光体板的厚度、形状等)

69.本实施方式的荧光体板的厚度和形状没有特别限定。只要可作为发光色转换部件使用,则厚度、形状没有特别限定。

70.荧光体板的厚度例如为0.01mm~1.00mm,优选为0.05mm~0.50mm。

71.<荧光体板的制造方法>

72.本实施方式的荧光体板例如可通过包括将包含α型赛隆荧光体和尖晶石原料粉末的混合物进行加热的煅烧工序的工序来制造。

73.这里,“尖晶石原料粉末”例如是(i)包含上述的以通式m

2x

al

4-4xo6-4x

表示的尖晶石的粉末、和/或(ii)以通式mo(m为mg、mn、zn中的至少任一者)表示的金属氧化物的粉末与al2o3的粉末的混合物。

74.原料优选为尽可能高的纯度。具体来说,期望的构成元素以外的杂质优选为0.1%以下。

75.另外,在制造荧光体板时,为了通过烧结而进行致密化,优选使用微粉的尖晶石原料粉末。具体来说,原料的尖晶石原料粉末的平均粒径优选为1μm以下。

76.根据本发明人等的见解,通过使用具有相对较小的bet比表面积的尖晶石原料粉

末,可以更进一步地提高最终得到的荧光体板的发光效率。其理由未必明确,但是认为,这是由于通过使用比表面积相对较小的尖晶石原料粉,与使用比表面积较大的尖晶石原料时相比,烧结变得稳定,且能够抑制黑色化。

77.尖晶石原料粉末的bet比表面积的具体数值例如为0.1m2/g~20.0m2/g,优选为0.1m2/g~10.0m2/g。

78.这里,在尖晶石原料粉末为上述(ii)的通式mo表示的金属氧化物的粉末与al2o3的粉末的混合物的情况下,采用混合物整体的比表面积、即σ(各粉末的比表面积

×

尖晶石原料粉末中各粉末的质量比率)作为尖晶石原料粉末的比表面积。

79.作为得到用于煅烧的混合物的混合方法,可适用干式、湿式等各种方法。优选:尽量不粉碎用作原料的α型赛隆荧光体粒子、且在混合时尽量不混入来自装置的杂质的方法。

80.煅烧温度例如为1300℃~1700℃。为了使复合体致密化,煅烧温度优选较高。但是,煅烧温度越高,α型赛隆荧光体的荧光特性越低。因此,优选在适当温度的煅烧。

81.煅烧方法可以是常压烧结,也可以是加压烧结。为了抑制α型赛隆荧光体的特性降低并且得到致密的复合体,优选与常压烧结相比更易致密化的加压烧结。作为加压烧结方法,可举出热压烧结、放电等离子烧结(sps)、热等静压烧结(hip)等。在热压烧结、sps烧结的情况下,压力为10mpa以上,优选为30mpa以上,优选为100mpa以下。

82.为了防止α型赛隆的氧化,煅烧气氛优选为氮、氩等非氧化性的非活性气体、或真空气氛下。

83.<发光装置>

84.本实施方式的发光装置具备:第iii族氮化物半导体发光元件(发光元件20)、和设置在第iii族氮化物半导体发光元件的一面上的上述荧光体板10。

85.第iii族氮化物半导体发光元件例如具备由algan、gan、inalgan系材料等的第iii族氮化物半导体构成的n层、发光层和p层。作为第iii族氮化物半导体发光元件,可使用发出蓝色光的蓝色led。

86.荧光体板10可直接配置在发光元件20的一面上,也可以介由透光性部件或间隔件而配置。

87.配置在发光元件20上的荧光体板10可以使用图1所示的圆板形状的荧光体板100(荧光体晶片),也可以使用将荧光体板100单片化而得的荧光体板。

88.图1为表示荧光体板的构成的一个例子的示意图。图1所示的荧光体板100的厚度例如为100μm~1mm。荧光体板100的厚度可以在上述的制造工序(煅烧等)之后通过研削等来调整。

89.顺便提及,圆板形状的荧光体板100相比于四边形可抑制角部的缺损、破裂的产生,因此,耐久性、运输性优异。

90.将发光装置的一例示于图2的(a)、(b)。图2的(a)是示意性地表示倒装芯片型的发光装置110的构成的截面图,图2的(b)是示意性地表示引线接合型的发光装置120的构成的截面图。

91.图2的(a)的发光装置110具备:基板30、介由焊料40(固晶材料(

ダイボンド

材))与基板30电连接的发光元件20、以及设置在发光元件20的发光面上的荧光体板10。倒装芯片型的发光装置110可以是面朝上型和面朝下型中的任一结构。

92.另外,图2的(b)的发光装置120具备:基板30、介由接合线60和电极50与基板30电连接的发光元件20、以及设置在发光元件20的发光面上的荧光体板10。

93.图2中,发光元件20与荧光体板10通过公知的方法贴合,例如,可以用硅酮系粘接剂、热熔接等方法贴合。

94.发光装置110、发光装置120整体可以用透明密封材料密封。

95.可以对贴装在基板30的发光元件20贴合单片化后的荧光体板10。在大面积的荧光体板100贴合多个发光元件20后,通过切割,可以将每个附有荧光体板10的发光元件20单片化。另外,也可以将大面积的荧光体板100贴合在表面形成有多个发光元件20的半导体晶片,然后将半导体晶片和荧光体板100一起单片化。

96.以上,对于本发明的实施方式进行了叙述,但这些为本发明的例示,可以采用上述以外的各种构成。另外,本发明并非限定于上述实施方式,在可实现本发明目的的范围内的变形、改良等也包含在本发明中。

97.实施例

98.基于实施例和比较例详细地说明本发明的实施方式。为慎重起见,预先说明本发明并不仅限于实施例。

99.(荧光体板的制造)

100.通过以下顺序制造荧光体板。

101.(1)使用聚乙烯制的锅和氧化铝制的球,将后述表1所记载的α型赛隆荧光体和尖晶石原料粉(mgo和al2o3)在乙醇溶剂中进行30分钟湿式混合,对得到的浆料进行抽滤而除去溶剂后,进行干燥。接着,将混合后的原料通过网眼75μm的尼龙制网筛而消除凝集,得到原料混合粉末。

102.将α型赛隆荧光体的量调整成原料混合粉末中的30体积%(剩余部分的70体积%为mgo和al2o3)。

103.使尖晶石原料粉中的mgo与al2o3的比率成为以质量比计为mgo:al2o3=28:72(以摩尔量计为mg:al=1:2)。

104.(2)将原料混合粉末填充在热压夹具内。具体来说,将约10g的原料混合粉末填充到设置有碳制下冲头的内径30mm的碳制挤压模中。然后,固定碳制上冲头,夹住原料粉末。

105.为了防止粘附(固着),在原料混合粉末与碳夹具之间设置有厚度0.127mm的碳片(gratech公司制、grafoil)。

106.(3)将填充有原料混合粉末的热压夹具设置在具备碳加热器的多目的高温炉(富士电波工业株式会社制、high multi 5000)中。将炉内真空排气至0.1pa以下,保持减压状态,将上下冲头以55mpa的压力进行加压。维持加压状态,以每分钟5℃的速度升温至1600℃。到达1600℃后停止加热,慢慢冷却至室温并减压。然后,回收外径30mm的煅烧物,使用平面研削盘和圆筒研削盘,研削外周部。由此,得到直径25mm的圆板状的荧光体板(厚度记载在表中)。

107.对于得到的样品,使用x射线衍射装置(rigaku公司制ultimaiv),进行使用cukα射线的xrd测定。由得到的x射线衍射图案,确认了作为主相存在α型赛隆和尖晶石。

108.另外,作为sem观察用,研磨所得到的荧光体板,并用sem观察该研磨面。其结果,在实施例1~10的荧光体板中,观察到在包含尖晶石的基质相之间分散有α型赛隆荧光体粒子

的状态。

109.接着,依照jis b 0601,使用表面粗糙度测定器(mitutoyo制、sj-400),测定各荧光体板的主面的表面粗糙度ra。

110.接着,使用在日本分光公司制紫外可见分光光度计(v-550)安装有积分球装置(isv-469)的装置,测定所得到的荧光体板的l

*a*b*

色坐标。

111.具体来说,首先,以标准白板(labsphere公司制、spectralon)进行基础校正。然后,以夹在积分球装置与标准白板之间的方式设置荧光体板,在300~850nm的波长范围进行测定。接着,依照jis z 8781-4:2013,计算出l

*

值、a

*

值和b

*

值。

112.表1记载的原料的详细内容如下所示。

113.(α型赛隆荧光体)

114.荧光体1:ca-α赛隆荧光体(alonbright yl-600b、电化株式会社制、中值粒径15μm)

115.(mgo)

116.mgo-1:富士胶片和光纯药公司制的氧化镁、平均粒径0.2μm、纯度99.9%、bet比表面积2.3m2/g

117.mgo-2:岩谷化学公司制的氧化镁、产品编号“mj-30”、bet比表面积20.6m2/g

118.(al2o3)

119.al2o

3-1:tm-dar(大明化学公司制)、bet比表面积14.5m2/g

120.al2o

3-2:akp-53(住友化学公司)、bet比表面积11.7m2/g

121.al2o

3-3:akp-20(住友化学公司制)、bet比表面积4.3m2/g

122.al2o

3-4:akp-3000(住友化学公司制)、bet比表面积4.5m2/g

123.al2o

3-5:aa-03(住友化学公司制)、bet比表面积5.2m2/g

124.(sio2:比较例用)

125.sio

2-1:sfp-30m(电化株式会社制)、bet比表面积6.2m2/g

126.sio

2-2:fb-9sdc(电化株式会社制)、bet比表面积1.4m2/g

127.上述各原料的bet比表面积是使用比表面积/细孔分布测定装置belsorp-mini(micro trackbell inc.制)依照jis z 8830:2013而测定的值。

128.表1中,“bet比表面积”是“mgo的bet比表面积

×

尖晶石原料粉中的mgo的质量比率(28/100) al2o3的bet比表面积

×

尖晶石原料粉中的al2o3的质量比率(72/100)”的值。即,表1的bet比表面积表示包含28质量%的mgo、72质量%的al2o3的尖晶石原料粉“作为整体”的比表面积。

[0129][0130]

<发光效率的评价>

[0131]

使用板上芯片型(cob型)的led封装130评价荧光体板的发光效率。图3为用于测定荧光体板100的发光光谱的装置(led封装130)的概略图。

[0132]

首先,准备形成有凹部70的铝基板(基板30)。凹部70的底面的直径φ为13.5mm,凹部70的开口部的直径φ为16mm。在该基板30的凹部70的内部,设置有蓝色led(发光元件20)作为蓝色发光光源。

[0133]

然后,以塞住基板30的凹部70的开口部的方式,在蓝色led的上部设置圆形荧光体

板100,制作成图3所示的装置(板上芯片型(cob型)的led封装130)。

[0134]

使用全光束测定系统(halfmoon/φ1000mm积分球系统、大冢电子公司制),测定在将所制作的led封装130的蓝色led点亮时的、荧光体板100的表面的发光光谱。

[0135]

在得到的发光光谱中,求出波长585nm~605nm的橙色光(orange)的发光强度(荧光强度)的最大值(w/nm)。表2中,对于荧光强度的最大值,示出将实施例1作为100%而标准化时的、其它的实施例

·

比较例的相对值(%)。

[0136]

[表2]

[0137]

表2

[0138][0139]

根据表2,实施例1~10的荧光体板的发光强度(荧光强度)大于比较例1和2的荧光体板的发光强度。也就是说,显示出:由包含α型赛隆荧光体和含有尖晶石的烧结体的复合体构成的荧光体板具有优异的发光效率。

[0140]

如果更详细地分析实施例1~10,则尖晶石原料粉的bet比表面积为0.1m2/g~10.0m2/g且/或a

*

值与b

*

值的和为17.0~19.5的实施例5~10的荧光体板显示出更优异的发光效率。

[0141]

本技术以2019年10月23日申请的日本技术特愿2019-192949号为基础而主张优先权,将其公开的全部内容援引于此。

[0142]

符号说明

[0143]

10

ꢀꢀ

荧光体板

[0144]

20

ꢀꢀ

发光元件

[0145]

30

ꢀꢀ

基板

[0146]

40

ꢀꢀ

焊料

[0147]

50

ꢀꢀ

电极

[0148]

60

ꢀꢀ

接合线

[0149]

70

ꢀꢀ

凹部

[0150]

100 荧光体板

[0151]

100 发光装置

[0152]

120 发光装置

[0153]

130 led封装

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。