1.本发明涉及墨水领域,具体涉及一种光致变色喷墨打印弱溶剂墨水及其制备方法。

背景技术:

2.目前工业化的光致变色染料多为有机物,易受环境因素影响,通常使用微胶囊技术制备成微胶囊粉末,对光致变色染料进行保护后再应用。随着光致变色材料的不断发展,在注塑、涂层、油墨等领域均有广泛应用。光致变色油墨由于使用方便,图案细腻,动态色彩效果好,在纺织品、膜材、塑料等材料上印刷logo或图案。但是现有的光致变色油墨大多为溶剂型,具有一定的环境污染,适用于丝印或者胶印过程。同时,由于微胶囊尺寸和分散性等问题,在进行更加精细的印刷时,其应用受到限制。

技术实现要素:

3.为了解决光致变色墨水在环保和高精度喷墨打印的问题,本发明提供了一种光致变色喷墨打印弱溶剂墨水,具有很好的分散性和稳定性,适配性好,附着能力优异,喷墨印刷连续性好,打印过程中不堵喷头。

4.本发明通过以下技术方案实现:

5.一种光致变色喷墨打印弱溶剂墨水,其特征在于所述光致变色喷墨打印弱溶剂墨水各组分按照质量份计,比例为:光致变色染料0.1~10份,树脂10~30份、有机弱溶剂40~70份、表面活性剂1~10份、助剂1~10份。

6.所述的光致变色染料为螺吡喃类化合物、螺唔嗓类化合物、六苯基双咪哇类化合物、偶氮苯类化合物、稠环芳香类化合物、哗嗓类二芳基乙烯类化合物中的至少一种。

7.所述的树脂为丙烯酸酯、聚氨酯、聚酯、乙烯基聚合物、聚乙烯醇缩丁醛中的至少一种。

8.所述的有机弱溶剂为醇类、醚类和酯类中的至少一种,如乙二醇乙醚、乙二醇丁醚、丙二醇丁醚、丙二醇甲醚醋酸酯、乙二醇甲醚醋酸酯、乙二醇丁醚醋酸酯或乙二醇乙醚醋酸酯。

9.所述的表面活性剂为高分子分散剂,如多己内多酯多元醇-多乙烯亚胺嵌段共聚物型分散剂、丙烯酸酯高分子型分散剂、聚氨酯或聚酯型高分子分散剂。

10.所述的助剂为紫外吸收剂、抗氧化剂、流平剂、消泡剂中的一种或几种。

11.所述紫外吸收剂为紫外线吸收剂uv-p、紫外线吸收剂uv-9、紫外线吸收剂uv-531、紫外线吸收剂uvp-327、紫外线吸收剂rmb、光稳定剂am-101、光稳定剂744、光稳定剂hpt、光稳定剂la52、光稳定剂la82、光稳定剂770、光稳定剂622中的至少一种;

12.所述抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂ca、抗氧剂164、抗氧剂dnp、抗氧剂dltp、抗氧剂tnp、抗氧剂tpp、抗氧剂mb、抗氧剂264中的至少一种;

13.所述流平剂为氟碳改性聚丙烯酸酯高聚物或聚醚改性聚硅氧烷聚合物中的至少

一种;

14.所述消泡剂为有机硅消泡剂、非有机硅消泡剂、聚醚型消泡剂中的至少一种。

15.一种光致变色喷墨打印弱溶剂墨水的制备方法,包括以下步骤:

16.(1)将部分弱溶剂、分散剂、紫外吸收剂、抗氧化剂、光致变色染料加入到容器中,在100-200℃条件下搅拌至完全溶解,然后加入树脂继续搅拌至完全溶解后降温;

17.(2)容器内温度降至60~80℃,将剩余弱溶剂、树脂、流平剂、消泡剂加入到容器中,继续搅拌至完全溶解后冷却至室温;

18.(3)将混合均匀的溶液经过微孔膜过滤,灌装,包装得到成品光致变色喷墨打印弱溶剂墨水。

19.所述步骤(3)中所用微孔膜孔径为100~800nm。

20.本发明优点

21.本发明制备方法简单,适合工业化生产,为光致变色材料提供了一种新的应用方法,同时为喷墨打印行业提供了一种新颖的打印墨水,使其能够应用在喷墨打印上(例如可以应用于爱普生第五代喷头上),为光致变色材料开发了一种新的使用方法。本发明的光致变色喷墨打印弱溶剂墨水的制备方法简单,适合生产需求,具有很大市场空间。适用于精度更高,灵活性更好的喷墨打印。制备的光致变色喷墨打印墨水为弱溶剂型,具有很好的环保性。同时墨水具有很好的分散性和稳定性,适配性好,附着能力优异,喷墨印刷连续性好,打印过程中不堵喷头。拓展了光致变色材料在喷墨打印行业的应用,进一步推动光致变色材料的工业化应用进程,增加了印刷行业产品的差异化。

附图说明

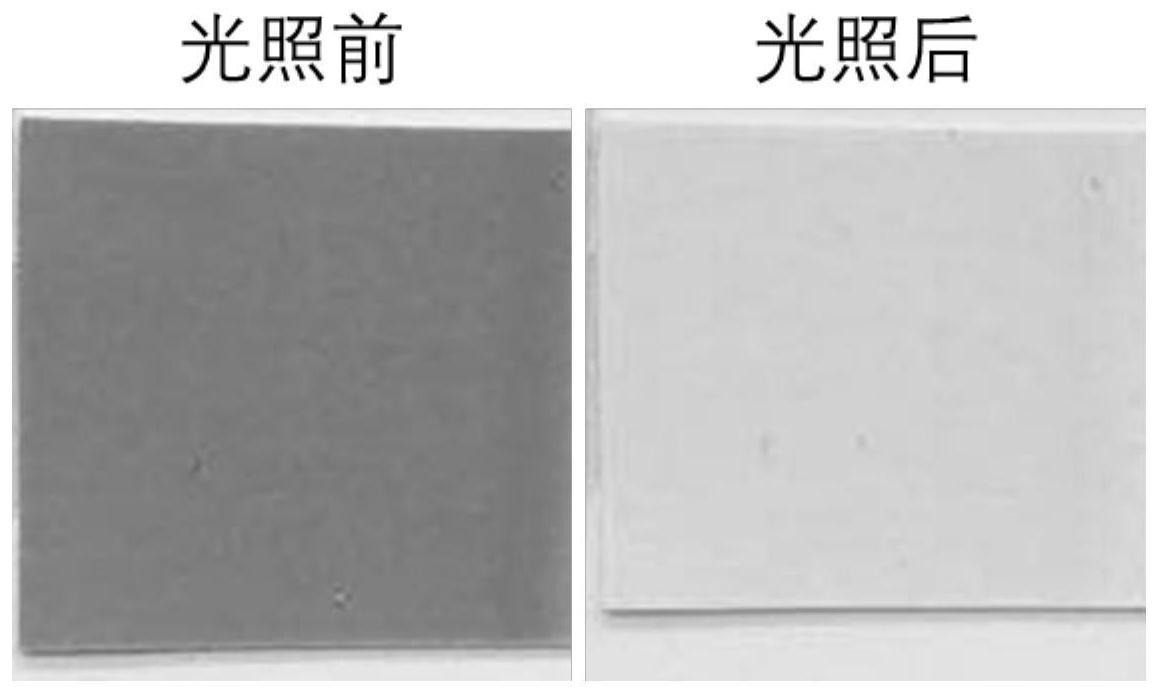

22.图1是实施例1中光致变色喷墨打印弱溶剂墨水样品在光照前后的颜色变化图。

具体实施方式

23.下面结合本发明的实例对本发明进行详细阐释,产生的各种组合和实施方案的代表并不希望限制权利要求的范围,希望下面提供的案例不限于主题的完整性,提供的实施方案仅限于对本发明的公开说明。基于本发明的实施案例,本领域的普通技术人员在没有经过创造性的劳动前提下所获得的所有其他实例,都属于本发明的保护范围。

24.实施例1

25.一种光致变色喷墨打印弱溶剂墨水各组分按照质量份计,比例如下:0.1份光致变色染料,10份丙烯酸树脂,40份乙二醇甲醚醋酸酯,1份丙烯酸酯高分子分散剂,0.5份紫外线吸收剂uv-p,0.5份抗氧化剂1076。

26.其中光致变色染料使用的是螺吡喃类染料;丙烯酸树脂为日本三菱丙烯酸树脂br-116,分子量45000,酸值7mg koh/g。

27.制备步骤如下:

28.(1)将30份乙二醇甲醚醋酸酯、1份丙烯酸酯高分子分散剂、0.5份紫外吸收剂uv-p、0.5份抗氧化剂1076和0.1份光致变色染料加入到容器中,在100℃条件搅拌至完全溶解,然后加入10份丙烯酸树脂继续搅拌至完全溶解后降温;

29.(2)容器内温度降至80℃,将剩余的10份乙二醇甲醚醋酸酯加入到容器中至搅拌

完全溶解后冷却至室温;

30.(3)将混合均匀的溶液经过微孔膜过滤,灌装,包装得到成品光致变色喷墨打印弱溶剂墨水。

31.得到的墨水25℃下表面张力为25-30mn/m,粘度小于30cps,在阳光照射下能产生颜色变化。

32.实施例2

33.一种光致变色喷墨打印弱溶剂墨水各组分按照质量份计,比例如下:1份光致变色染料,15份丙烯酸树脂,60份乙二醇甲醚醋酸酯,5份丙烯酸酯高分子分散剂,2份紫外线吸收剂uv-p,1份抗氧化剂1076,聚醚改性聚硅氧烷型流平剂2份,聚醚型消泡剂1份。

34.其中光致变色染料使用的是螺吡喃类染料;丙烯酸树脂为日本三菱丙烯酸树脂br-116,分子量45000,酸值7mg koh/g。

35.制备步骤如下:

36.(1)将40份乙二醇甲醚醋酸酯、5份丙烯酸酯高分子分散剂、2份紫外吸收剂uv-p、1份抗氧化剂1076和1份光致变色染料加入到容器中,在150℃条件搅拌至完全溶解,然后加入15份丙烯酸树脂继续搅拌至完全溶解后降温;

37.(2)容器内温度降至60℃,将剩余的20份乙二醇甲醚醋酸酯、2份聚醚改性聚硅氧烷型流平剂、1份聚醚型消泡剂加入到容器中搅拌至完全溶解后冷却至室温;

38.(3)将混合均匀的溶液经过微孔膜过滤,灌装,包装得到成品光致变色喷墨打印弱溶剂墨水。

39.得到的墨水25℃下表面张力为25-30mn/m,粘度小于30cps,在阳光照射下能产生颜色变化。

40.实施例3

41.一种光致变色喷墨打印弱溶剂墨水各组分按照质量份计,比例如下:光致变色染料5份,30份聚氨酯树脂,50份乙二醇乙醚,10份聚氨酯高分子分散剂,1份紫外线吸收剂uv-327,2份抗氧化剂ca,1份聚醚改性聚硅氧烷型流平剂,1份聚醚型消泡剂。

42.其中光致变色染料使用的是偶氮苯类染料;聚氨酯树脂是聚醚型聚氨酯,主体是由六亚甲基二异氰酸酯、三羟基聚醚、聚乙二醇2000三者合成的,具有良好的耐黄变性能。

43.制备步骤如下:

44.(1)将30份乙二醇乙醚、10份聚氨酯高分子分散剂、1份紫外吸收剂uv-327、2份抗氧化剂ca、5份光致变色染料加入到容器中,在180℃条件搅拌至完全溶解,然后加入30份聚氨酯树脂继续搅拌1小时,降温;

45.(2)容器内温度降至70℃,将剩余的20份乙二醇乙醚、1份聚醚改性聚硅氧烷型流平剂、1份聚醚型消泡剂加入到容器中,继续搅拌至完全溶解后冷却至室温;

46.(3)将混合均匀的溶液经过微孔膜过滤,灌装,包装得到成品光致变色喷墨打印弱溶剂墨水。

47.得到的墨水25℃下表面张力为25-30mn/m,粘度小于30cps,在阳光照射下能产生颜色变化

48.实施例4

49.一种光致变色喷墨打印弱溶剂墨水,包括如下质量份数:10份光致变色染料,20份

聚乙烯醇缩丁醛,70份乙二醇乙醚,4份聚酯型高分子分散剂,3份紫外线吸收剂uv-327,3份抗氧化剂ca,2份聚醚改性聚硅氧烷型流平剂,2份聚醚型消泡剂。

50.其中光致变色染料使用的是偶氮苯类染料;聚乙烯醇缩丁醛使用的是日本可乐丽的sd-3,粘度为18-30秒,酸值为2.0mgkoh/g,具有良好耐黄变性能。

51.制备步骤如下:

52.(1)将50份乙二醇乙醚、4份聚酯型高分子分散剂、3份紫外吸收剂uv-327、3份抗氧化剂ca、10份光致变色染料加入到容器中,在200℃条件搅拌至完全溶解,然后加入20份聚乙烯醇缩丁醛树脂继续搅拌至完全溶解后降温;

53.(2)容器内温度降至80℃,将剩余的20份乙二醇乙醚、2份聚醚改性聚硅氧烷型流平剂、2份聚醚型消泡剂加入到容器中,继续搅拌至完全溶解后冷却至室温;

54.(3)将混合均匀的溶液经过微孔膜过滤,灌装,包装得到成品光致变色喷墨打印弱溶剂墨水。

55.得到的墨水25℃下表面张力为25-30mn/m,粘度小于30cps,在阳光照射下能产生颜色变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。