技术特征:

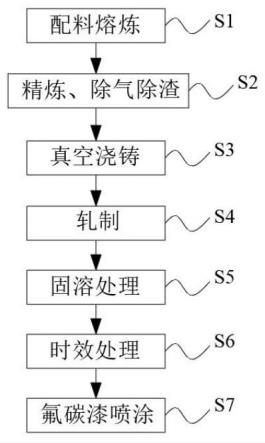

1.一种高韧性耐蚀铝合金型材,其特征在于,按照如下重量百分比的元素配制铝合金型材的原料:si 0.03~0.12wt%、fe 0.13~0.35wt%、cu 0.05~0.08wt%、mn 0.06~0.15wt%、ni 0.1~0.3wt%、zr 0.025~0.046wt%、cr 0.03~0.08wt%、nd 0.016~0.045wt%、yb 0.02~0.06wt%、y 0.035~0.062wt%,余量为al和不可避免的杂质;其中,元素nd、yb、y的加和含量为0.085~0.155wt%;该铝合金型材按照配料熔炼、精炼、除气除渣、真空浇铸、轧制、固溶处理、时效处理、氟碳漆喷涂制备得到。2.一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,包括以下步骤:s1、配料熔炼:按照如下重量百分比的元素,si 0.03~0.12wt%、fe 0.13~0.35wt%、cu 0.05~0.08wt%、mn 0.06~0.15wt%、ni 0.1~0.3wt%、zr 0.025~0.046wt%、cr 0.03~0.08wt%、nd 0.016~0.045wt%、yb 0.02~0.06wt%、y 0.035~0.062wt%,余量为al和不可避免的杂质,元素nd、yb、y的加和含量为0.085~0.155wt%;选择铝锭、铝硅合金、铝铁合金、铝铜合金、铝锰合金、铝镍合金、铝锆合金、铝铬合金,加入熔炼除渣浇铸设备的熔炼炉(20)内,升温至740~760℃,保温熔炼30~50min后,加入铝稀土合金,升温至980~1000℃,保温搅拌熔炼得到熔炼液;s2、精炼、除气除渣:待熔炼液温度降低至760~780℃后,向熔炼炉20内加入熔炼液质量0.16~0.22%的精炼剂,排出熔炼液内的氧气,并通过电动排渣机构排出氧化铝渣滓,得到精炼熔液;s3、真空浇铸:精炼熔液进入浇铸炉30内,水冷降温至680~700℃后进行真空连续浇铸,得到铸坯;s4、轧制:铸坯进行连续轧制,控制入轧的温度为520~540℃,终轧温度为260~280℃,得到轧制型材;其中,轧制的速度为4.2~4.8m/min,水冷降温至35~45℃;s5、固溶处理:将轧制型材按照5~10℃/min的速度升温至480~500℃,保温30~50min,再以3~6℃/min的速度升温至520~535℃,保温15~25min,高压水喷淋淬火降温至30~40℃,得到固溶处理型材;s6、时效处理:固溶处理型材升温至105~115℃时效处理10~12小时,得到时效处理型材;s7、氟碳漆喷涂:时效处理型材的外表面喷涂氟碳漆得到铝合金型材。3.根据权利要求2所述的一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,步骤s1升温、保温熔炼的具体过程为:液压油缸(42)通过其活塞杆驱动控制箱(41)沿限位板(45)上下滑动,调节石墨加热棒(43)伸入熔炼炉(20)内的位置;启动驱动电机(47),驱动电机(47)驱动石墨加热棒(43)转动,石墨加热棒(43)升温后对原料进行保温熔炼。4.根据权利要求2所述的一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,步骤s2排出熔炼液内的氧气的具体过程为:开启氮气钢瓶(52),氮气钢瓶(52)内的氮气经过气体增压泵(50)增压后,由进气管(49)进入石墨加热棒(43)内腔,从多个出气口(48)喷出至熔液内,排出熔液内的氧气。5.根据权利要求2所述的一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,步骤s2电动排渣机构排出氧化铝渣滓的具体过程为:伺服电机(22)驱动转动轴(25)转动,转动轴(25)带动转动筒(23)转动,转动筒(23)外围的棘爪(26)也随之转动,对内啮合棘轮(24)施力,使得内啮合棘轮(24)带动扒渣板(27)转动,将漂浮在熔液表面的氧化铝等渣滓排入排

渣腔(21)内,在排渣腔(21)内冷凝收集。6.根据权利要求2所述的一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,所述精炼剂由na3alf6、mgcl2、naf、na2sif6、alf3、nacl按照质量比1:2:1:1:2:3混合粉碎而成。7.根据权利要求2所述的一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,所述氟碳漆的制备方法如下:按照重量份,将45~65份氟碳树脂、10~20份乙烯基酯树脂、6~12份乙酸乙酯、5~10份环己酮添加至反应釜中,搅拌30~50min,加入3~8份滑石粉、1~3份二硫化钼、2~6份羧甲基纤维素钠后,混合均匀,过滤即可。8.根据权利要求2所述的一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,所述熔炼除渣浇铸设备包括机架(10)、熔炼炉(20)、浇铸炉(30)和可调加热除气机构(40),可调加热除气机构(40)包括控制箱(41)、液压油缸(42)和石墨加热棒(43),液压油缸(42)的活塞杆贯穿固定板(44)设置,固定板(44)的两侧设有限位板(45),限位板(45)向下延伸与第一安装板(13)固定连接,活塞杆的底端与控制箱(41)的顶部连接,液压油缸(42)通过其活塞杆驱动控制箱(41)沿限位板(45)上下滑动;控制箱(41)的内腔通过卡槽(46)安装有若干个石墨加热棒(43),石墨加热棒(43)朝熔炼炉(20)内腔延伸;卡槽(46)的上方安装有驱动电机(47),石墨加热棒(43)的外周向外延伸设置有多个出气口(48),石墨加热棒(43)的内腔延伸设置有进气管(49),进气管(49)随着石墨加热棒(43)的转动位置不发生变化;进气管(49)延伸出控制箱(41)外与气体增压泵(50)的出气端连接,气体增压泵(50)的进气端通过出气管(51)与氮气钢瓶(52)连接。9.根据权利要求8所述的一种高韧性耐蚀铝合金型材的制备工艺,其特征在于,所述熔炼炉(20)的顶部一侧设有排渣腔(21),熔炼炉(20)上靠近排渣腔(21)处设有电动排渣机构;电动排渣机构包括伺服电机(22)、转动筒(23)和内啮合棘轮(24),转动筒(23)的轴心设有转动轴(25),转动轴(25)贯穿熔炼炉(20)设置,转动筒(23)的外围转动连接有若干个棘爪(26),棘爪(26)与内啮合棘轮(24)的内围接触;伺服电机(22)从熔炼炉(20)的外部伸入后与转动轴(25)连接,内啮合棘轮(24)的外围环形阵列分布多个弯折状的扒渣板(27),扒渣板(27)的外缘靠近排渣腔(21)。

技术总结

本发明公开了一种高韧性耐蚀铝合金型材及其制备工艺,涉及铝合金技术领域,本发明的铝通过其他金属元素和稀土元素形成铝化物弥散相,产生协同作用,提高铝合金型材的强度、断裂韧性和耐腐蚀性,稀土元素Nd、Yb、Y加入熔液后明显细化合金组织,生成新的稀土相,有效提高铝合金型材的力学性能;制备工艺中的熔炼、精炼、除气、除渣步骤均通过熔炼除渣浇铸设备完成,以提高精炼熔液的纯度和各元素的分散均匀度;氟碳漆在铝合金型材表面喷涂成膜后,含氟侧链和乙烯基集中在涂膜表面,形成疏水疏油的基团,起到良好的防水、防油、耐腐蚀的效果。耐腐蚀的效果。耐腐蚀的效果。

技术研发人员:刘胜强 刘芬 张征领

受保护的技术使用者:常州市凯宏铝业有限公司

技术研发日:2021.12.23

技术公布日:2022/6/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。