1.本发明涉及煤化工生产技术领域,具体涉及一种脱硫废液提取精盐连续生产工艺及系统。

背景技术:

2.在煤化工技术领域湿法脱硫中,焦炉煤气或高炉煤气中的硫化氢、氰化氢在得到脱除的同时,不可避免地发生副反应,会生成硫氰酸盐、硫代硫酸盐和硫酸盐等无机盐,无机盐累积到一定程度(总含量大于300g/l),脱硫效率会严重下降。因此,需要定期外排脱硫液。目前,国内氨法脱硫产生的废液主要含硫氰酸铵、硫酸铵、硫代硫酸铵,其处理方法主要有脱硫废液焚烧制取硫酸;而碱法脱硫产生的废液主要含硫氰酸钠、硫代硫酸钠、硫酸钠,因钠盐无法焚烧而无法制取硫酸,故碱法脱硫废液一般生产硫氰酸钠、硫代硫酸钠等精盐。

3.目前国内碱法脱硫废液采用甲醇萃取工艺,生产硫氰酸钠、硫代硫酸钠的模式均为间歇式,无论是劳动强度、操作人数还是能耗,都比较高。本发明的连续法生产工艺,在降低企业生产成本及劳动强度方面均有重大意义。

技术实现要素:

4.本发明旨在解决现有技术中存在的技术问题,特别创新的提出了一种脱硫废液提取精盐连续生产工艺及系统,使得钠盐的回收率高,充分利用了废液资源,有利于环境保护,工艺简单,回收成本低,便于推广应用。

5.本发明通过如下技术方案实现:一种脱硫废液提取精盐连续生产工艺,其特征在于,包括如下步骤:1)粗盐提取及干燥将脱硫废液与活性炭置入第一静态混合器中充分混合后进行离心分离,离心得到的液相通过第一陶瓷膜过滤器过滤,过滤后得到的液相进行蒸发浓缩、结晶稠厚后再次离心分离,再次分离得到的固相经过干燥后得粗盐;2)硫氰酸钠的分离精制将步骤1)得到的粗盐与甲醇置入第二静态混合器中进行溶解,溶解后经第二陶瓷膜过滤器过滤,滤液进行蒸发浓缩、结晶稠厚后再离心分离,分离得到的固相经干燥得硫氰酸钠;3)硫酸钠的分离步骤2)中第二陶瓷膜过滤器过滤得到的滤渣用95℃冷凝水反冲洗得到固液混合物,将固液混合物进行离心分离,分离得到的固相即为硫酸钠;4)硫代硫酸钠的分离精制将步骤3)分离得到的液相再经第三陶瓷膜过滤器进行过滤,滤液经结晶稠厚后再次离心分离,再次分离出来的固相即为硫代硫酸钠。

6.进一步的,步骤1)中脱硫废液和活性炭经过文丘里抽射器抽入静态混合器内,抽

射的负压为-40~-80kpa;优选的,步骤1)中静态混合器的温度控制为60~80℃,操作压力控制在0.4~0.6mpag;优选的,步骤1)中蒸发浓缩为负压-60~-90kpa条件下进行,蒸发浓缩至55wt%~60wt%后送入结晶稠厚步骤;优选的,步骤1)中结晶稠厚采用循环水冷却,结晶稠厚时间为3小时;优选的,步骤1)中干燥采用0.4~0.6mpag饱和蒸汽进行干燥。

7.进一步的,步骤2)中溶解温度控制在30~50℃,操作压力控制在0.4~0.6mpag;优选的,步骤2)中蒸发浓缩为负压-60~-90kpa条件下进行,蒸发浓缩至55wt%~60wt%后送入结晶稠厚步骤;优选的,步骤2)中结晶稠厚采用循环水冷却,结晶稠厚时间为3小时;优选的,步骤2)中离心分离在惰性气体保护下进行;更优选的,步骤2)中离心分离在氮气保护下进行。

8.进一步的,步骤1)中再次离心分离得到的液相返回步骤1)中的结晶稠厚步骤,步骤2)中离心分离得到的液相返回结晶稠厚步骤,步骤4)中离心分离得到的液相返回步骤4)中的结晶稠厚步骤;优选的,步骤4)中结晶稠厚采用循环水冷却,结晶稠厚时间为22小时。

9.进一步的,步骤4)中经第三陶瓷膜过滤器过滤后的固相返回步骤3)中的反冲洗步骤。

10.进一步的,第一陶瓷膜过滤器、第二陶瓷膜过滤器和第三陶瓷膜过滤器均设置有多台,当陶瓷膜过滤器前后压差大于0.2mpa时,切换陶瓷膜过滤器使用。

11.进一步的,步骤1)、步骤2)、步骤3)中离心转速控制为2000~3000rpm,步骤4)中离心转速控制为1400~2200rpm。

12.本发明的第二目的是提供一种脱硫废液提取精盐连续生产系统,其特征在于,包括通过管路相连的粗盐提取干燥单元、硫氰酸钠分离精制单元、硫酸钠分离精制单元和硫代硫酸钠分离精制单元;所述粗盐提取干燥单元包括脱硫液罐、活性炭罐、第一文丘里抽射器、第一静态混合器、第一螺旋卸料沉降离心机、清液罐、第一陶瓷膜过滤器、第一多效蒸发器、第一结晶稠厚器、第一离心分离装置及桨叶干燥机,脱硫液罐出料口和活性炭罐的出料口均连接第一文丘里抽射器的入料口,第一文丘里抽射器的出料口连接第一静态混合器的入料口,第一静态混合器的出料口连接第一螺旋卸料沉降离心机的入料口,第一螺旋卸料沉降离心机的液相出口连接清液罐入料口,清液罐出料口连接第一陶瓷膜过滤器的入料口,第一陶瓷膜过滤器的液相出口连接第一多效蒸发器的入料口,第一多效蒸发器的出料口连接第一结晶稠厚器的入料口,第一结晶稠厚器的出料口连接第一离心分离装置的入料口,第一离心分离装置的固相出口连接桨叶干燥机入料口,桨叶干燥机的出料口连接硫氰酸钠分离精制单元;所述硫氰酸钠分离精制单元包括甲醇罐、第二文丘里抽射器、第二静态混合器、第二陶瓷膜过滤器、第二多效蒸发器、第二结晶稠厚器、第二离心分离装置和烘干机,甲醇罐出料口和桨叶干燥机出料口均连接第二文丘里抽射器的入料口,第二文丘里抽射器的出料

口连接第二静态混合器的入料口,第二静态混合器的出料口连接第二陶瓷膜过滤器的入料口,第二陶瓷膜过滤器的液相出口连接第二多效蒸发器的入料口,第二多效蒸发器的出料口连接第二结晶稠厚器的入料口,第二结晶稠厚器的出料口连接第二离心分离装置的入料口,第二离心分离装置的固相出口连接烘干机;所述硫酸钠分离单元包括溶解罐和第三螺旋卸料沉降离心机,第二陶瓷膜过滤器的固相出口连接溶解罐的入料口,溶解罐的出料口连接第三螺旋卸料沉降离心机的入料口;所述硫代硫酸钠分离精制单元包括滤液罐、第三陶瓷膜过滤器、第三结晶稠厚器和第三离心分离装置,第三螺旋卸料沉降离心机的液相出口连接滤液罐的入料口,滤液罐的出料口连接第三陶瓷膜过滤器的入料口,第三陶瓷膜过滤器的液相出口连接第三结晶稠厚器的入料口,第三结晶稠厚器的出料口连接第三离心分离装置的入料口。

13.进一步的,第一多效蒸发器包括第一多效分离器、第一循环泵和第一多效加热器,第一陶瓷膜过滤器的液相出口与第一多效分离器的液相出口合并后连接第一循环泵的入料口,第一循环泵的出料口连接第一多效加热器的入料口和第一结晶稠厚器的入料口,第一多效加热器的出料口连接到第一多效分离器内;优选的,第二多效蒸发器包括第二多效分离器、第二循环泵和第二多效加热器,第二陶瓷膜过滤器的液相出口与第二多效分离器的液相出口合并后连接第二循环泵的入料口,第二循环泵的出料口连接第二多效加热器的入料口和第二结晶稠厚器的入料口,第二多效加热器的出料口连接到第二多效分离器内。

14.进一步的,第一离心分离装置包括第一旋流器和第二螺旋卸料沉降离心机,第一结晶稠厚器的出料口连接第一旋流器的入料口,第一旋流器的固相出口连接第二螺旋卸料沉降离心机的入料口,第二螺旋卸料沉降离心机的固相出口连接桨叶干燥机的入料口,第一旋流器的液相出口和第二螺旋卸料沉降离心机的液相出口一并连接到清液罐内;优选的,第二离心分离装置包括第二旋流器和离心力卸料离心机,第二结晶稠厚器的出料口连接第二旋流器的入料口,第二旋流器的固相出口连接离心力卸料离心机的入料口,离心力卸料离心机的固相出口连接烘干机的入料口,第二旋流器的液相出口和离心力卸料离心机的液相出口一并连接到第二结晶稠厚器内;优选的,第三离心分离装置包括第三旋流器和活塞推料离心机,第三结晶稠厚器的出料口连接第三旋流器的入料口,第三旋流器的固相出口连接活塞推料离心机的入料口,第三旋流器的液相出口和活塞推料离心机的液相出口一并连接到第三结晶稠厚器内;优选的,第三陶瓷膜过滤器的固相出口连接到溶解罐内。

15.本发明的有益效果为:1、采用连续生产工艺及系统代替原来手动人工操作的模式,达到了节省劳动强度、减少操作人数的目的;2、首次采用文丘里抽射吸入的方式往混合器中置入物料,方便、效率高;3、采用螺旋卸料沉降离心机 陶瓷膜过滤器相结合的方式进行固液分离,确保了分离效率和质量;4、采用多段管道静态混合器来进行固液的溶解混合,使得硫酸钠和硫代硫酸钠在甲醇中溶解充分,提高分离精度;

5、采用多效蒸发的方式进行浓缩蒸发,蒸发快速效率高;6、采用冷却结晶稠厚的方式进行冷却结晶,结晶快速效率高;7、采用饱和蒸汽干燥的方式干燥得到粗盐,节能、效率高、安全性好;8、本发明连续生产系统设备比间歇式生产的设备更小,劳动强度降低的同时生产产品更稳定。

附图说明

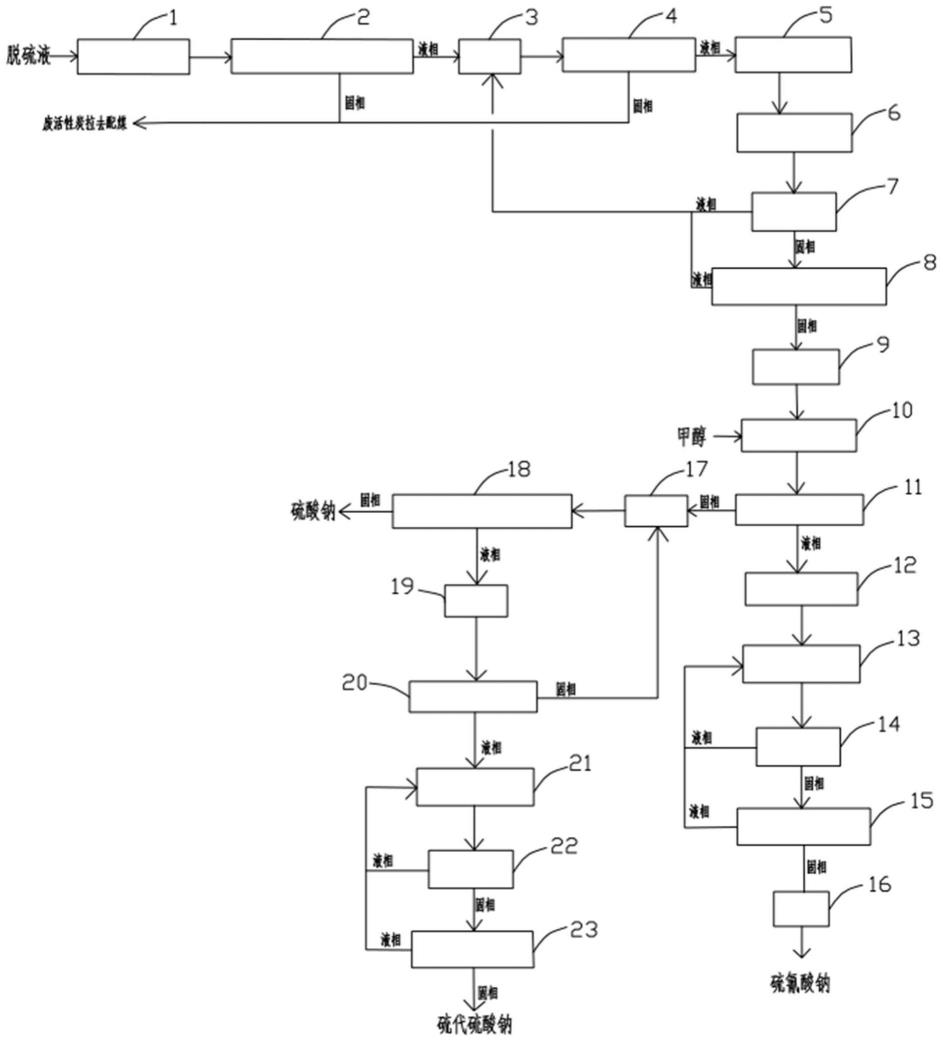

16.图1为本发明连续生产工艺的流程图;图2为本发明连续生产系统图:图2a为粗盐提取及干燥单元系统图;图2b为硫氰酸钠分离精制单元系统图;图2c为硫酸钠-硫代硫酸钠分离精制单元系统图。

17.图中,101、脱硫液罐;102、活性炭罐;103、第一文丘里抽射器;104、甲醇罐;105、第二文丘里抽射器;1、第一静态混合器;2、第一螺旋卸料沉降离心机;3、清液罐;4、第一陶瓷膜过滤器;5、第一多效蒸发器;501、第一多效分离器;502、第一循环泵;503、第一多效加热器;6、第一结晶稠厚器;7、第一旋流器;8、第二螺旋卸料沉降离心机;9、桨叶干燥机;10、第二静态混合器;11、第二陶瓷膜过滤器;12、第二多效蒸发器;121、第二多效分离器;122、第二循环泵;123、第二多效加热器;13、第二结晶稠厚器;14、第二旋流器;15、离心力卸料离心机;16、烘干机;17、溶解罐;18、第三螺旋卸料沉降离心机;19、滤液罐;20、第三陶瓷膜过滤器;21、第三结晶稠厚器;22、第三旋流器;23、活塞推料离心机。

具体实施方式

18.参见图2,本发明采用的脱硫废液提取精盐连续生产系统包括通过管路相连的粗盐提取干燥单元、硫氰酸钠分离精制单元、硫酸钠分离精制单元和硫代硫酸钠分离精制单元。

19.参见图2a,粗盐提取干燥单元包括脱硫液罐101、活性炭罐102、第一文丘里抽射器103、第一静态混合器1、第一螺旋卸料沉降离心机2、清液罐3、第一陶瓷膜过滤器4、第一多效蒸发器5、第一结晶稠厚器6、第一离心分离装置及桨叶干燥机9,脱硫液罐101出料口和活性炭罐102的出料口均连接第一文丘里抽射器103的入料口,脱硫液罐101出料口通过循环泵连接第一文丘里抽射器103的入料口,第一文丘里抽射器103的出料口连接第一静态混合器1的入料口,第一静态混合器1的出料口连接第一螺旋卸料沉降离心机2的入料口,第一螺旋卸料沉降离心机2的液相出口连接清液罐3入料口,清液罐3出料口通过循环泵连接第一陶瓷膜过滤器4的入料口,第一陶瓷膜过滤器4的液相出口连接第一多效蒸发器5的入料口,第一多效蒸发器5的出料口通过循环泵连接第一结晶稠厚器6的入料口,第一结晶稠厚器6的出料口通过循环泵连接第一离心分离装置的入料口,第一离心分离装置的固相出口连接桨叶干燥机9入料口,从桨叶干燥机9出来的粗盐进入硫氰酸钠分离精制单元。清液罐3的作用是在第一螺旋卸料沉降离心机2与第一陶瓷膜过滤器4之间起到缓存物料的作用,减少需要布置的管路长度,从而缩小设备占地面积。

20.在具体的方案中,参见图2a,第一陶瓷膜过滤器4设置有多台,当陶瓷膜过滤器前后压差大于0.2mpa时,切换陶瓷膜过滤器使用。这样可以保证过滤效果及时效。

21.在具体的方案中,参见图2a,第一多效蒸发器5包括第一多效分离器501、第一循环

泵502和第一多效加热器503,第一陶瓷膜过滤器4的液相出口与第一多效分离器501的液相出口合并后连接第一循环泵502的入料口,第一循环泵502的出料口连接第一多效加热器503的入料口和通过循环泵连接第一结晶稠厚器6的入料口,第一多效加热器503的出料口连接到第一多效分离器501内。从第一陶瓷膜过滤器4出来的液相经过第一循环泵502泵入第一多效加热器503内,经加热后进入第一多效分离器501分离,气相(不需要的水分等蒸汽)从第一多效分离器501中排出,从而达到蒸发浓缩的目的,从第一多效分离器501出来的液相进入第一陶瓷膜过滤器4进行进一步过滤浓缩。蒸发浓缩至55wt%~60wt%后送入第一结晶稠厚器6内进行结晶稠厚。

22.在具体的方案中,参见图2a,第一离心分离装置包括第一旋流器7和第二螺旋卸料沉降离心机8,第一结晶稠厚器6的出料口通过循环泵连接第一旋流器7的入料口,第一旋流器7的固相出口连接第二螺旋卸料沉降离心机8的入料口,第二螺旋卸料沉降离心机8的固相出口连接桨叶干燥机9的入料口,第一旋流器7的液相出口和第二螺旋卸料沉降离心机8的液相出口一并连接到清液罐3内,使得液相进行重结晶。第一旋流器7起到离心分离的作用,第一螺旋卸料沉降离心机8再次起到离心分离的作用,双重离心分离效果更佳,得到的粗盐纯度及浓度更高。

23.参见图2b,硫氰酸钠分离精制单元包括甲醇罐104、第二文丘里抽射器105、第二静态混合器10、第二陶瓷膜过滤器11、第二多效蒸发器12、第二结晶稠厚器13、第二离心分离装置和烘干机16,甲醇罐104出料口和桨叶干燥机9出料口均连接第二文丘里抽射器105的入料口,甲醇罐104出料口通过循环泵连接第二文丘里抽射器105的入料口,第二文丘里抽射器105的出料口连接第二静态混合器10的入料口,第二静态混合器10的出料口连接第二陶瓷膜过滤器11的入料口,第二陶瓷膜过滤器11的液相出口连接第二多效蒸发器12的入料口,第二多效蒸发器12的出料口通过循环泵连接第二结晶稠厚器13的入料口,第二结晶稠厚器13的出料口通过循环泵连接第二离心分离装置的入料口,第二离心分离装置的固相出口连接烘干机16。由于硫氰酸钠不溶于甲醇,所以在此单元固相出来的都是硫氰酸钠,即从烘干机16出来的产物为硫氰酸钠。

24.在具体的方案中,参见图2b,第二陶瓷膜过滤器11设置有多台,当陶瓷膜过滤器前后压差大于0.2mpa时,切换陶瓷膜过滤器使用。这样可以保证过滤效果及时效。

25.在具体的方案中,参见图2b,第二多效蒸发器12包括第二多效分离器121、第二循环泵122和第二多效加热器123,第二陶瓷膜过滤器11的液相出口与第二多效分离器121的液相出口合并后连接第二循环泵122的入料口,第二循环泵122的出料口连接第二多效加热器123的入料口和通过循环泵连接第二结晶稠厚器13的入料口,第二多效加热器123的出料口连接到第二多效分离器121内。从第二陶瓷膜过滤器11出来的液相经过第二循环泵122泵入第二多效加热器123内,经加热后进入第二多效分离器121分离,气相(不需要的甲醇等蒸汽)从第二多效分离器121中排出,从而达到蒸发浓缩的目的,从第二多效分离器121出来的液相进入第二陶瓷膜过滤器11进行进一步过滤浓缩,当蒸发浓缩至55wt%~60wt%后送入第二结晶稠厚器13进行结晶稠厚。

26.在具体的方案中,参见图2b,第二离心分离装置包括第二旋流器14和离心力卸料离心机15,第二结晶稠厚器13的出料口通过循环泵连接第二旋流器14的入料口,第二旋流器14的固相出口连接离心力卸料离心机15的入料口,离心力卸料离心机15的固相出口连接

烘干机16的入料口,第二旋流器14的液相出口和离心力卸料离心机15的液相出口一并连接到第二结晶稠厚器13内,使得液相进行重结晶。第二旋流器14起到离心分离的作用,离心力卸料离心机15再次起到离心分离的作用,双重离心分离效果更佳,得到的硫氰酸钠纯度及浓度更高。

27.参见图2c,硫酸钠分离单元包括溶解罐17和第三螺旋卸料沉降离心机18,第二陶瓷膜过滤器11的固相出口连接溶解罐17的入料口,溶解罐17的出料口通过循环泵连接第三螺旋卸料沉降离心机18的入料口。从第三螺旋卸料沉降离心机18离心出来的固相即为硫酸钠。

28.参见图2c,硫代硫酸钠分离精制单元包括滤液罐19、第三陶瓷膜过滤器20、第三结晶稠厚器21和第三离心分离装置,第三螺旋卸料沉降离心机18的液相出口连接滤液罐19的入料口,滤液罐19的出料口通过循环泵连接第三陶瓷膜过滤器20的入料口,第三陶瓷膜过滤器20的液相出口连接第三结晶稠厚器21的入料口,第三结晶稠厚器21的出料口通过循环泵连接第三离心分离装置的入料口。

29.在具体的方案中,参见图2c,第三陶瓷膜过滤器20的固相出口连接到溶解罐内,第三陶瓷膜过滤器20设置有多台,当陶瓷膜过滤器前后压差大于0.2mpa时,切换陶瓷膜过滤器使用。这样可以保证过滤效果及时效。

30.在具体的方案中,参见图2c,第三离心分离装置包括第三旋流器22和活塞推料离心机23,第三结晶稠厚器21的出料口通过循环泵连接第三旋流器22的入料口,第三旋流器22的固相出口连接活塞推料离心机23的入料口,第三旋流器22的液相出口和活塞推料离心机23的液相出口一并连接到第三结晶稠厚器21内。第三旋流器22起到离心分离的作用,活塞推料离心机23再次起到离心分离的作用,双重离心分离效果更佳,得到的硫代硫酸钠纯度及浓度更高。

31.本发明的脱硫废液提取精盐连续生产工艺具体为:1.1 粗盐的提取及干燥从界区外管道输送来的脱硫废液进入脱硫液罐101,将脱硫液罐101中脱硫液通过机泵管道加压(压力0.6~0.8mpag、温度28℃~35℃)后经过第一文丘里抽射器103抽射进入第一静态混合器1,同时第一文丘里抽射器103依靠抽射作用形成的负压(-40~-80kpa)吸入粉末状活性炭,吸入的粉末状活性炭与脱硫废液在多段管道第一静态混合器1中充分碰撞接触混合,第一静态混合器1的操作压力控制在0.4~0.6mpag,第一静态混合器1的长度按混合时间在1-2s进行设计,同时第一静态混合器1的外表面缠电加热器,控制混合吸附温度在60~80℃,使得活性炭充分吸附脱硫废液中的有机物。

32.然后混合物料进入第一螺旋卸料沉降离心机2进料口,离心机转速控制在2000~3000rpm,吸附有机物的活性炭在离心机作用下被离心分离出来,离心出来的废活性炭拉去配煤。离心得到的滤液进入清液罐3,此时滤液中含有少量活性炭,让清液再次经泵加压后进入第一陶瓷膜过滤器4(采用2台,方便随时切换使用),当第一陶瓷膜过滤器4前后压差大于0.2mpa时,将进入第一陶瓷膜过滤器4的清液切换至另外一台陶瓷膜过滤器进行过滤,过滤出来的液相进入负压(-60~-90kpa)下的第一多效蒸发器5进行蒸发浓缩,控制温度为80~90℃,蒸发浓缩至55%-60%wt后送至第一结晶稠厚器6,第一结晶稠厚器6按照停留时间3小时进行设计,经过冷却结晶稠厚送至第一旋流器7(常压,50~60℃)进行初步离心分离后再

进入第二螺旋卸料沉降离心机8进行连续离心分离,离心机转速控制在2000~3000rpm,母液返回清液罐。离心出来的固相自由落体进入浆叶干燥机9进行连续干燥,干燥机采用0.4~0.6mpag饱和蒸汽进行干燥,干燥至含水率(干基重量含水率)小于0.5%后出料,即得粗盐。

33.1.2 硫氰酸钠的分离精制用甲醇将浆叶干燥机9干燥好的粗盐在第二静态混合器10中进行溶解,采用第二文丘里抽射器105将甲醇罐104中的甲醇和来自桨叶干燥机9中的粗盐抽射入第二静态混合器10内,第二静态混合器的操作压力控制在0.4~0.6mpag,静态混合器的长度按混合时间在1-2s进行设计,同时静态混合器的外表面缠电加热器,控制溶解温度在30-50℃。溶解后物料进入第二陶瓷膜过滤器11进行过滤(采用3台,方便随时切换使用),当陶瓷膜过滤器11前后压差大于0.2mpa时,切换陶瓷膜过滤器进行过滤操作,将过滤后的固相送入硫代硫酸钠精制工段。过滤后的液相进行减压,压力控制在-60~-90kpa送入第二多效蒸发器12进行多效蒸发,温度控制为50~80℃,蒸出来的合格甲醇进行循环使用,不合格甲醇进行甲醇精馏后循环使用。蒸发浓缩至55%-60%wt后的溶液进入第二结晶稠厚器13(采用盘管 夹套的方式进行循环水冷却)冷却结晶,第二结晶稠厚器13按照停留时间3小时进行设计,结晶后物料进入第二旋流器14进行粗分离,后进入离心力卸料离心机15进行连续离心分离,离心机转速控制在2000~3000rpm,为了安全,离心机需添加氮气保护管线,第二旋流器14和离心力卸料离心机15分离出来的液相返回第二结晶稠厚器13进行再次结晶,离心机离心出来的固料进入烘干机16进行干燥,烘干温度为60~80℃,压力控制在-60~-90kpa,烘干停留时间为10min,干燥后的硫氰酸钠含甲醇<0.2%,然后去包装,得到的硫氰酸钠产品纯度可以达到98%以上。

34.1.3硫酸钠的分离将硫氰酸钠分离精制工段的第二陶瓷膜过滤器11过滤后的固相用95℃冷凝水进行反冲洗,反冲洗出来的固液混合物送入溶解罐17,溶解温度为70~85℃,溶解罐的尺寸按照停留20min进行设计,将溶解罐17中的固液混合物泵送至第三螺旋卸料沉降离心机18进行连续离心分离,离心机转速控制在2000~3000rpm,离心出来的固相即是硫酸钠。

35.1.4硫代硫酸钠的分离精制将硫酸钠分离精制工段的第三螺旋卸料沉降离心机18离心后的滤液送入滤液罐19,将滤液罐19中的滤液用泵加压(压力加至0.4~0.6mpag)送至第三陶瓷膜过滤器20进行过滤,经过滤后的固相用冷凝水(95℃)反冲洗送至溶解罐17。过滤后的液相进入第三结晶稠厚器21(采用盘管 夹套的方式进行循环水冷却)进行冷却结晶,第三结晶稠厚器21按照停留时间22小时进行设计,结晶后溶液进入第三旋流器22进行粗分离,粗分离的固相进入活塞推料离心机23进行连续离心分离,离心机转速控制在1400~2200rpm,第三旋流器22及活塞推料离心机23分离出来的液相返回第三结晶稠厚器21再次冷却结晶,离心机离心出来的固料即是硫代硫酸钠,进入硫代硫酸钠包装机进行包装入库。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。