一种发酵生产n-乙酰氨基葡萄糖的方法

技术领域

1.本发明涉及生物发酵领域,具体涉及一种发酵生产n-乙酰氨基葡萄糖的方法,特别是一种用于提高大肠杆菌发酵中n-乙酰氨基葡萄糖的方法。

背景技术:

2.氨基葡萄糖广泛用于营养保健品、医药品及食品生产中。美国是全球范围内使用氨基葡萄糖最多的国家,调查表明,目前美国市场上的氨基葡萄糖原料90%来自中国。随着人口老龄化的增加和人们保健意识的增强,产品市场需求量仍在不断增长。上世纪90年代末,我国已成为全球最大的氨基葡萄糖原料生产国和出口国。目前国内生产氨基葡萄糖的主要方法仍然是甲壳素提取法,但是随着人们环保意识的增强,该方法也将面临着淘汰,越来越多的厂家将目光投向了微生物发酵法,构建基因工程菌发酵是微生物法中比较有优势的一种,该方法通过工程菌发酵生产n-乙酰氨基葡萄糖,后经盐酸水解得氨基葡萄糖(suare dc,kilikian bv.acetic acid accumulation in aerobicgrowth of recombinant escherichia coli.process biochemistry,2000,35:1051

–ꢀ

1055.),但是基因工程菌发酵因处于探索阶段所以需要攻克的问题较多,比如发酵周期较长,发酵液质量不高对后续的分离提取带来困难,大肠杆菌发酵过程中噬菌体污染等(秦志杰,岳秋林,刘新利.产n-乙酰氨基葡萄糖的工程菌构建、发酵及应用研展[j].中国酿造,2018(6):6-9.),这些问题使得国内发酵产n-乙酰氨基葡萄糖的水平一直无法提高,故本专利旨在提高产品质量,降低发酵成本,减少对环境的污染。

[0003]

现有n-乙酰氨基葡萄糖发酵工艺:将摇瓶中的种子接入种子培养基[成分为每升含:k2hpo

4 16g,kh2po

4 14g,mgso4·

7h2o 25g,cacl2·

h2o 0.015 g,(nh4)2so

4 7.5g],121℃灭菌20分钟,灭菌后加入20g/l葡萄糖,微量元素溶液1g/l,以及终浓度为200μg/ml卡那霉素。接种量为70ml/15l,培养温度36℃,氨水自动调节ph至6.9,溶氧为20-30%,于25l自动控制发酵罐中培养14-20h至对数期,按5%的接种量接入发酵培养基[成分为每升含:kh2po

4 6.7g,柠檬酸3g,kcl 5g,cacl

2 0.05g,微量元素母液10ml] 中,开始发酵后,通过调节通气量、罐压控制溶氧在20%以上,温度37℃,通过自动流加氨水控制ph为6.8~7.2。葡萄糖流加策略:初始葡萄糖 0.4g/100ml,流加所用葡萄糖浓度70%,最高补糖量每时13g/l,培养72h, n-乙酰氨基葡萄糖产量为110g/l。

技术实现要素:

[0004]

针对现有技术中存在的上述不足,本提供一种大肠杆菌发酵n-乙酰氨基葡萄糖的发酵工艺。通过改变葡萄糖初始控糖量和最高补糖量提高n-乙酰氨基葡萄糖的产量、控制菌体比生长速率、减少乙酸副产物生成、提高生产能力,降低生产成本。

[0005]

本发明通过以下技术方案实现:

[0006]

本发明提供一种发酵生产n-乙酰氨基葡萄糖的方法,其包括在培养大肠杆菌的过程中流加葡萄糖,所述流加过程中葡萄糖的初始浓度为 0.4%~0.8%,所述流加的速度为

7h。

[0026]

其中,斜面培养基含胰蛋白胨10g/l,酵母粉5g/l,nacl 10g/l,琼脂粉14g/l,添加卡那霉素使其终浓度为2mg/l,ph为6.8~7.2,在使用前进行 121℃灭菌15min。

[0027]

其中,一级种子培养基含胰蛋白胨10g/l,酵母粉5g/l,nacl 10g/l,加入卡那霉素,终浓度为2mg/l,ph为6.8~7.2,在使用前进行121℃灭菌 20min。

[0028]

其中,二级种子培养基含k2hpo

4 16g/l,kh2po

4 14g/l,mgso4·

7h2o 25g/l,cacl

·

2h2o 0.015g/l,(nh4)2so

4 7.5g/l在使用前进行121℃灭菌20min,灭菌后加入2%葡萄糖和微量元素溶液0.1%,以及终浓度为200μg/ml卡那霉素。

[0029]

微量元素溶液含feso4·

7h2o 0.5g/l,znso4·

7h2o 0.38g/l,mnso4·

h2o 0.033g/l,cuso4·

5h2o 0.01g/l,cocl

·

6h2o 0.01g/l。

[0030]

实施例1

[0031]

将上述经过斜面培养以及种子培养基培养后的菌种置于含有基础发酵培养基的机械搅拌发酵罐中,在发酵过程中用包含桨叶的搅拌桨进行搅拌,并进行补料,至发酵结束。其中,发酵罐为bmr-b系列机械搅拌发酵罐(上海敖中生物工程设备有限公司)、容积为25l。基础发酵培养基:kh2po

4 6.67g/l、柠檬酸3.25g/l、cacl2·

h2o 0.05g/l、mgso4·

7h2o 2.5g/l、feso4·

7h2o 5mg/l、znso4·

7h2o 3.8mg/l、mnso4·

h2o 0.33mg/l、 cuso4·

5h2o 0.1mg/l以及cocl

·

6h2o 0.1mg/l。在使用前进行121℃灭菌 20min。三个25l发酵罐,基础培养基装量15l,在发酵条件一致的前提下,设计葡萄糖初始浓度为0.4%(葡萄糖占发酵液的质量体积比比例),开始流加70.0%的葡萄糖溶液,每小时葡萄糖最高流加量为7g/l(流加葡萄糖的质量比发酵液的体积)。

[0032]

实施例2

[0033]

该实施例的具体操作细节同实施例1,不同之处在于,在发酵条件一致的前提下,设计葡萄糖初始浓度为0.4%,开始流加70.0%的葡萄糖溶液,每小时葡萄糖最高流加量为10g/l。

[0034]

实施例3

[0035]

该实施例的具体操作细节同实施例1,不同之处在于,在发酵条件一致的前提下,设计葡萄糖初始浓度为0.4%,开始流加70.0%的葡萄糖溶液,每小时葡萄糖最高流加量为13g/l。

[0036]

实施例4

[0037]

该实施例的具体操作细节同实施例1,不同之处在于,在发酵条件一致的前提下,设计葡萄糖初始浓度为0.4%,开始流加70.0%的葡萄糖溶液,每小时葡萄糖最高流加量为16g/l。

[0038]

实施例5

[0039]

该实施例的具体操作细节同实施例1,不同之处在于,在发酵条件一致的前提下,设计葡萄糖初始浓度为0.65%,开始流加70.0%的葡萄糖溶液,每小时葡萄糖最高流加量为10g/l。

[0040]

实施例6

[0041]

该实施例的具体操作细节同实施例1,不同之处在于,在发酵条件一致的前提下,设计葡萄糖初始浓度为0.85%,开始流加70.0%的葡萄糖溶液,每小时葡萄糖最高流加量

为10g/l。

[0042]

实施例7

[0043]

该实施例的具体操作细节同实施例1,不同之处在于,在发酵条件一致的前提下,设计葡萄糖初始浓度为1.0%,开始流加70.0%的葡萄糖溶液,每小时葡萄糖最高流加量为10g/l。

[0044]

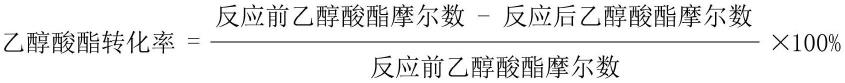

效果实施例

[0045]

测定实施例1~7的菌体浓度、glcnac单位、乙酸含量来确定最佳葡萄添加量。所述菌体生长速率通过菌体浓度od值来测定;所述glcnac单位及乙酸通过hplc法测定。

[0046]

具体测试方法如下:

[0047]

发酵单位测定:高效液相色谱法测定,色谱条件:仪器:agilent1200;色谱柱:c18反相色谱柱(250mm

×

4.6mm,5μm);流速:0.6ml/min;检测波长:195nm;进样量:20μl;柱温:30℃;流动相的配置:称取庚烷磺酸钠0.5g,加入磷酸0.5ml,56g/l koh 4ml,蒸馏水稀释至1000ml,再加入50ml乙腈,过滤之后微波超声10min备用。

[0048]

乙酸的测定:hplc法,色谱条件:色谱柱zorbax sb-c18柱 (4.6mm

×

250mm,5μm);流动相:0.5%kh2po4水溶液(用85%h3po4调至 ph2.7)-已腈(93:13);流速0.8ml/min;柱温45℃;检测波长210nm;进样量2.5μl。其中,高效液相色谱仪为1200型高效液相色谱仪(美国agilent公司)。

[0049]

od的测量:使用分光光度计测定细胞悬液的光密度(即od600的值),表示大肠杆菌的菌体浓度。将发酵液用蒸馏水进行适当稀释,保证od600在 0.2-0.8之间,以蒸馏水作为空白对照,波长660nm,进行读数。

[0050]

实施例1~4的测试结果见图1~3和表1~3,实施例5~7的测试结果见图 4~6和表4~6。

[0051]

实施例1~4描述了不同葡萄糖最高补糖量对发酵的影响。由图1~3和表 1~3的结果可以看出,补糖量低于10g/l/h,菌体前期生长速率较慢,乙酸含量较低,但glcnac的产量增加也较慢;当补糖量过高时导致菌体代谢途径改变,使乙酸大量积累,影响了菌体的生长以及glcnac的产量;当最高补糖量在10g/l/h时,菌体生长状态良好,菌浓较高,副产物乙酸的含量低, glcnac的产量提高至131g/l,延长发酵周期至48h且发酵后期产量稳定增长。

[0052]

表1

[0053][0054]

表2

[0055][0056][0057]

表3

[0058][0059]

实施例5~7描述了不同初始葡萄糖浓度对发酵的影响。由图4和表4可以看出,不同的初糖浓度对菌体的生长有较大的影响:初糖浓度越高,菌体量越小;由图6和表6可知,当初糖浓度为0.4%、0.8%时,发酵液中glcnac 的终浓度在130g/l左右;由图5可知,初始葡萄浓度对乙酸积累有显著影响,在1.0%初糖浓度条件下,发酵液中乙酸含量达到3g/l,而在0.65%初糖浓度条件下,乙酸含量仅为1.6g/l;当初糖浓度为0.65%时,48h发酵结束时,glcnac的浓度达140g/l,比其他浓度下产量提高了7%,故选择葡萄糖初始浓度为0.65%。

[0060]

表4

[0061][0062]

[0063]

表5

[0064][0065]

表6

[0066][0067]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。