1.本公开总体上涉及复合结构的制造,并且更具体地涉及能够逐铺层形成复合结构的系统和方法。

背景技术:

2.成型的复合结构通常用于需要轻质和高强度的应用,诸如飞行器和车辆。通常,这些应用使用必须成型然后固化的轮廓化零件。复合结构的常规形成,特别是相对较大的复合结构或具有复杂轮廓的复合结构,在固化之前需要大量的手工劳动。例如,复合纤维铺层(例如,预浸渍纤维铺层或干织物)用手放置在成形工具或心轴上方。然后通常通过加热使零件固化。所得零件与成形工具的形状相匹配。然而,纤维铺层的手动铺设既费时又费力。

3.一些已知的复合材料制造工艺试图使一部分形成操作自动化。作为一个示例,悬垂成形工艺包括加热预浸渍纤维铺层(“复合装料”)的层压板,并使用真空袋将其围绕心轴施加压力。然而,这种方法在厚层压板或形状更复杂的结构上取得的成功有限。作为另一个示例,压实机可用于在制造过程中将复合装料压在工具表面上。然而,当工具表面和所得结构轮廓成形时,这种方法通常需要在压实之后补充手动形成。因此,虽然这些方法在形成相对小的和薄的复合结构或具有相对简单的形状的复合结构方面可能是有效的,但是当应用于形成大型复合结构或具有更复杂形状的复合结构时,它们可能是低效的。

4.因此,本领域技术人员继续在复合材料制造领域的研究和开发工作,更具体地,继续致力于相对大的和/或相对复杂的复合结构的制造。

技术实现要素:

5.公开了一种用于制造复合结构的系统和一种制造复合结构的方法的示例。以下是根据本公开的主题的可以要求保护或可以不要求保护的示例的非详尽列表。

6.在一个示例中,该系统包括铺层载体,该铺层载体包括被构造为支撑至少一个复合材料铺层的铺层支撑表面。该系统包括被构造为传送铺层载体的载体转移装置。该系统包括层压系统,该层压系统被构造为将至少一个复合材料铺层选择性地施加到铺层载体的铺层支撑表面。该系统包括转移系统,该转移系统被构造为从载体转移装置移除铺层载体并且将至少一个复合材料铺层施加到成形工具的成形表面的至少一部分。该系统包括成形系统,该成形系统被构造为在成形工具的成形表面的至少一部分上方形成至少一个复合材料铺层。

7.在另一示例中,该系统包括铺层载体,该铺层载体包括铺层支撑表面。该系统包括被构造为支撑铺层载体的载体转移装置。该系统包括层压系统、与层压系统顺序相关的转移系统和与转移系统顺序相关的成形系统。该系统包括控制器。控制器被编程为使用载体转移装置将铺层载体选择性地传送到层压系统。控制器被编程为使用层压系统选择性地将至少一个复合材料铺层施加到铺层载体的铺层支撑表面。控制器被编程为使用载体转移装置选择性地将铺层载体从层压系统传送到转移系统。控制器被编程为使用转移系统从载体

转移装置移除铺层载体并且将至少一个复合材料铺层施加到成形工具的成形表面的至少一部分。控制器被编程为使用成形系统在成形工具的成形表面的至少一部分上方形成至少一个复合材料铺层。

8.在一个示例中,该方法包括以下步骤:(1)使用载体转移装置将铺层载体传送到层压系统;(2)使用层压系统将至少一个复合材料铺层选择性地施加到铺层载体的铺层支撑表面上;(3)使用载体转移装置将铺层载体从层压系统传送到转移系统;(4)使用转移系统从载体转移装置上移除铺层载体,并将至少一个复合材料铺层施加到成形工具的成形表面的至少一部分上;(5)使用成形系统在成形工具的成形表面的至少一部分上方形成至少一个复合材料铺层。

9.根据以下详细描述、附图和所附权利要求,所公开的系统和方法的其他示例将变得显而易见。

附图说明

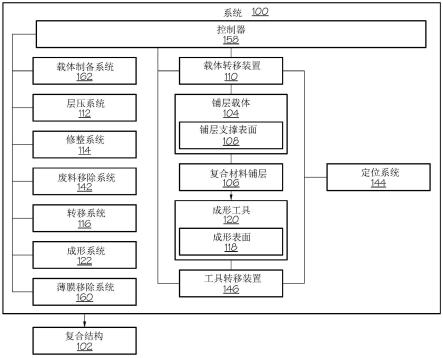

10.图1是用于制造复合结构的系统的一个示例的示意框图;

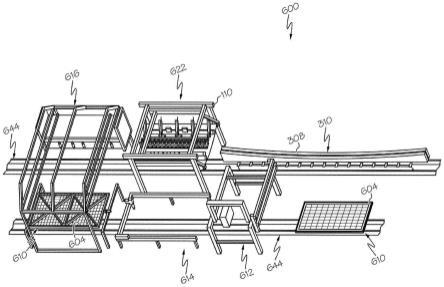

11.图2是用于制造复合结构的系统的一个示例的示意图;

12.图3是用于制造复合结构的系统的一个示例的示意图;

13.图4是用于制造复合结构的系统的一个示例的示意图;

14.图5是用于制造复合结构的系统的铺层载体和载体转移装置的一个示例的示意性透视图;

15.图6是用于制造复合结构的系统的铺层载体和载体转移装置的一个示例的示意性正视图;

16.图7是载体转移装置的真空台的一个示例的示意性平面图;

17.图8是铺层载体的底板的一个示例的示意性平面图;

18.图9是用于制造复合结构的定位系统的一部分和系统的分度装置的一个示例的示意图;

19.图10是用于制造复合结构的系统的一个示例的示意性流程图;

20.图11是制造复合结构的系统的另一个示例的示意性流程图;

21.图12是制造复合结构的方法的一个示例的流程图;

22.图13是包括至少一个复合结构的飞行器的示意图;

23.图14是图15所示飞行器的机翼的一个示例的示意图;以及

24.图15是飞行器制造和检修方法的流程图。

具体实施方式

25.以下详细描述参考附图,附图示出了由本公开描述的具体示例。具有不同结构和操作的其他示例不脱离本公开的范围。相同的附图标记可以指代不同附图中的相同特征、元件或部件。在整个本公开中,多个项目中的任何一个可以单独称为项目,多个项目可以统称为项目并且可以用相同的附图标记表示。此外,如本文所用,以词“一”或“一个”开头的特征、元件、部件或步骤应被理解为不排除多个特征、元件、部件或步骤,除非明确陈述此类排除。

26.下面提供了根据本公开的主题可以但不一定要求保护的说明性非穷举性示例。本文对“示例”的引用意味着结合该示例描述的一个或多个特征、结构、元件、部件、特性和/或操作步骤包括在根据本公开的主题的至少一个方面、实施例和/或实施方式中。因此,整个本公开的短语“一个示例”、“另一个示例”、“一个或多个示例”和类似的语言可以但不一定指相同的示例。此外,表征任何一个示例的主题可以但不一定包括表征任何其他示例的主题。此外,表征任何一个示例的主题可以但不一定与表征任何其他示例的主题组合。

27.本公开认识到,使用自动化设备将装料(例如,cfrp的所有层)铺平,然后自动化成形的常规自动化工艺可能遭受与丝束相关的问题。例如,在成形操作期间,纤维可能会变形,从而导致结构褶皱和强度下降。这种下降可能会致使添加更多的材料来解决结构强度下降的问题。结果,可能需要额外的检查,可能会产生更重且结构效率较低的结构,并且可能会产生额外的成本。作为另一个示例,常规方法中的层压和成形循环时间通常不同,导致层压和成形串联进行。这种非同步循环时间和串行加工可能导致过程之间的排队区域和较少的并行加工。

28.大体上参考图1-图14,通过示例,本公开涉及一种用于制造复合结构的系统(在本文中称为“系统”100)、一种制造复合结构的方法(在本文中称为“方法”1000)和一种使用系统100或根据方法1000制造的复合结构102。

29.系统100和方法1000的示例能够实现复合结构102的自动化制造,并且更具体地,能够实现至少一个复合材料铺层106的自动化制造以及在用于制造复合结构102的成形工具120上方形成至少一个复合材料铺层106。与常规复合材料制造相比,制造过程的自动化可以减少加工时间、减少劳动力和成本,和/或减少可能导致成品复合结构出现不希望的不一致的过程变化(例如,人为错误)。系统100和方法1000还能够逐铺层施加和形成复合材料以制造复合结构102。逐铺层形成有助于制造大型复合结构、厚复合结构和/或具有复杂形状的复合结构。与常规复合材料制造相比,逐铺层形成还可以减少复合结构内铺层的屈曲或起皱。如本文所公开的,逐铺层形成还可以提供结构上更有效(例如,减少或消除褶皱)的复合结构。如本文所公开的,通过利用在重量、经常性成本和非经常性成本方面更有效的同步并行加工,逐铺层形成还可以提供提高的效率,因为生产被按比例缩放以用于更高的速率。

30.通常,复合材料铺层包括复合材料的单个铺层(例如,一层厚度)。复合材料可以采用具有各种铺层角度中的任何一种的各种合适类型的复合材料中的任何一种的形式。在一个或多个示例中,复合材料铺层106通过层压多个单向复合带而形成,该单向复合带预浸渍有树脂基体。在本公开中,除非另有明确说明,否则短语“复合材料铺层”是指复合材料的至少一个铺层。复合材料铺层106也可称为复合贴片或复合装料。

31.系统100包括促进和对应于与复合结构102的制造相关联的不同制造操作的多个子系统。系统100的子系统相互链接并协作以使制造过程的至少一部分自动化。在整个本公开中,所公开的系统100的子系统可被称为“系统”本身或其中发生一个或多个制造操作的站。

32.本文描述的系统100和方法1000的示例利用多个半自动或自动化子系统在成形工具120上执行单独复合材料铺层106的逐铺层形成和压实。逐铺层形成是指以预定序列和/或预定铺层角将复合材料铺层106铺设在成形工具120上,并且在铺设每个复合材料铺层

106之后或在铺设了不止一个复合材料铺层106之后,将复合材料铺层106单独压实到成形工具120上。

33.参考图1-图4,它们示意性地示出了所公开的系统100的示例。在一个或多个示例中,系统100包括层压系统112(例如,层压子系统或站)、转移系统116(例如,转移子系统或站)和成形系统122(例如,成形子系统或站)。在一个或多个示例中,系统100还包括修整系统114(例如修整子系统或站)和废料移除系统142(例如站的废料移除子系统)。在一个或多个示例中,系统100进一步包括薄膜移除系统160(例如,薄膜移除子系统或站)。在一个或多个示例中,系统100另外包括载体制备系统162(例如,载体制备子系统或站)。在一个或多个示例中,系统100还包括定位系统144(例如,定位子系统)。

34.系统100包括铺层载体104。铺层载体104在其上接收复合材料铺层106。例如,铺层载体104包括铺层支撑表面108。铺层支撑表面108被构造为支撑复合材料铺层106。通常,铺层载体104相对于系统100的单独子系统或站是可移动的。一旦在铺层载体104上形成至少一个复合材料铺层106,铺层载体104就有利于将复合材料铺层106顺序传送到系统100的各个子系统或站。

35.在一个或多个示例中,系统100包括载体转移装置110。载体转移装置110被构造为传送铺层载体104。例如,载体转移装置110包括移动平台或采用移动平台的形式,该移动平台支撑铺层载体104并且在实施复合材料制造过程的复合材料铺层制造操作的系统100的子系统之间移动铺层载体104。

36.在一个或多个示例中,系统100包括工具转移装置146。工具转移装置146被构造为传送成形工具120。例如,工具转移装置146包括移动平台或采用移动平台的形式,该移动平台支撑成形工具120并且在实施复合材料制造过程的复合结构制造操作的系统100的子系统之间移动成形工具120。

37.现在参考图5,图5示意性地示出了铺层载体104和载体转移装置110的一个示例。在一个或多个示例中,铺层载体104包括底板124和位于底板124上的薄膜126。在这些示例中,薄膜126形成铺层支撑表面108。在其他示例中,铺层载体104可以不包括薄膜126。在这些示例中,底板124形成铺层支撑表面108。

38.底板124提供用于制造复合材料铺层106的支撑结构。通常,底板124相对较薄且基本平坦或至少具有基本平坦的表面,薄膜126联接到该表面或该表面形成铺层支撑表面108。在一个或多个示例中,底板124由柔性材料制成。在一个或多个示例中,底板124由弹性材料制成。底板124有助于将复合材料铺层106转移和施加到成形工具120。底板124能够在将复合材料铺层106施加(例如,冲压)到成形工具120的过程中变形,然后恢复到其原始(例如,基本平坦的)形状。因此,在生产中,底板124可重复使用以制造和施加多个复合材料铺层106,从而降低设备和材料成本。

39.在一个或多个示例中,底板124由金属材料制成。作为一个示例,底板124包括金属片或采用金属片的形式,诸如弹簧钢片。在其他示例中,底板124可以由任何其他合适的材料制成。在一个或多个示例中,底板124由足够柔韧和有弹性的材料制成,以在将复合材料铺层106施加到成形工具120期间能够使底板124轮廓成形。

40.薄膜126提供了在其上制造复合材料铺层106的接触面。通常,薄膜126是覆盖底板124的相对薄且柔性的材料片。薄膜126有助于复合材料铺层106的制造以及复合材料铺层

106在成形工具120上方的施加和形成。薄膜126提供工作表面,复合材料铺层106形成和暂时保持在该工作表面上。薄膜126能够在复合材料铺层106在成形工具120上方的施加和形成期间变形。在成形工具120上方形成复合材料铺层106之后,薄膜126也能够从复合材料铺层106上移除。

41.通常,薄膜126具有使复合材料铺层106能够经由树脂基体临时粘附到薄膜126上的表面特性,从而将复合材料铺层106保持在铺层支撑表面108上,但在形成之后使薄膜126能够从复合材料铺层106上移除。在将复合材料铺层106施加到成形工具120以及在成形工具120上方形成复合材料铺层106期间,薄膜126为复合材料铺层106提供保护。薄膜126还为复合材料铺层106提供稳定性。

42.在一个或多个示例中,薄膜126由塑料材料,诸如热塑性材料制成。作为一个示例,薄膜126包括或采用聚乙烯片材,诸如黄色聚乙烯片材的形式。在一个或多个示例中,薄膜126由氟化乙烯丙烯(fep)或乙烯四氟乙烯(etfe)制成。在一个或多个示例中,薄膜126是离型膜,诸如具有高模量和低伸长率的聚酯离型膜,该离型膜提供与大多数树脂系统和粘合剂相容的基本上平坦的接触面。在一个或多个示例中,薄膜126由金属箔制成。在其他示例中,薄膜126可以由任何其他合适的材料制成。

43.在制造复合材料铺层106之前,薄膜126可释放地联接到底板124。薄膜126在复合材料铺层106的制造期间、复合材料铺层106的转移期间和将复合材料铺层106施加到成形工具120期间保持联接到底板124。在将复合材料铺层106施加到成形工具120之后,薄膜126从底板124上释放。薄膜126可以经由各种合适的技术中的任何一种可释放地联接到底板124。

44.参考图5-图8,图5-图8示意性地示出了载体转移装置110和铺层载体104的示例。在一个或多个示例中,薄膜126经由真空保持可释放地联接到底板124。在这些示例中,底板124促进真空移动通过铺层载体104并接合薄膜126。例如,载体转移装置110包括真空台130(例如,图5-图7)并且底板124包括多个真空孔128(例如,图8)。多个真空孔128允许真空移动通过底板124。在铺层载体104定位在载体转移装置110上的情况下,真空台130与多个真空孔128流体连通。真空台130包括穿孔顶部和与真空源流体连通的真空室。真空台130被构造为向底板124的多个真空孔128施加保持真空以暂时保持和保留底板124上的薄膜126。

45.在一个或多个示例中,载体转移装置110包括能够产生、施加和选择性控制保持真空的零件和部件(例如,真空源、真空端口、管道、致动器、阀等)。真空源(例如,真空泵)可以是系统100的部件或系统100的子系统(例如,定位系统144)的一部分。可替代地,真空源可以是载体转移装置110的整体部件。在生产中,真空台130提供保持真空,然后通过形成在底板124中的多个真空孔128将保持真空施加到薄膜126。

46.在一个或多个示例中,真空台130包括多个真空区204。多个真空区204中的每一个是可控的,以选择性地向位于相应真空区204上方的一组对应真空孔128(图10)施加和移除真空。例如,多个真空区204中的每一个包括阀206,该阀选择性地打开或关闭以控制对相应真空区204施加真空。真空区204使真空台130能够在需要将薄膜126保持在底板124上的地方施加真空。真空区204还使真空台130能够停止施加真空以选择底板124的区域,诸如在修整操作之后移除复合材料铺层106的废料残余物期间。真空台130和形成在底板124中的多个真空孔128被布置成充分地分配足够的保持真空以在移动铺层载体104通过系统100期间

将薄膜126保持在底板124的表面上。

47.在一个或多个示例中,真空台130包括多个唇形密封件208。每个唇形密封件208位于多个真空区204中的相邻真空区之间。例如,唇形密封件208形成真空区204的外围边界并且将真空区204中的每一个与真空区204中的相邻一个隔离。多个唇形密封件208提供与底板124的密封界面而不影响真空台130的表面平整度。

48.如图5和图6所示,在一个或多个示例中,铺层载体104还包括衬垫136。衬垫136联接到底板124。通常,衬垫136是覆盖底板124的相对薄的材料片。例如,衬垫136联接到并覆盖底板124的表面并且位于底板124和薄膜126之间。衬垫136可以通过各种技术中的任何一种联接到底板124,诸如经由粘合剂结合、机械紧固件等。在这些示例中,薄膜126定位在衬垫136上并且衬垫136提供了将薄膜126施加到其上的接触面。

49.在一个或多个示例中,衬垫136可被保持真空渗透。衬垫136有利于将保持真空从多个真空孔128分配到薄膜126。衬垫136还响应于保持真空的施加而防止薄膜126在多个真空孔128处形成凹痕或褶皱。

50.在一个或多个示例中,衬垫136由多孔塑料材料,诸如多孔热塑性材料制成。作为一个示例,衬垫136包括聚丙烯片材或采用聚丙烯片材的形式。作为另一个示例,衬垫136包括高密度聚乙烯片材或采用高密度聚乙烯片材的形式。作为另一个示例,衬垫136是一片多孔聚合物流化介质,其可从porvair filtration集团公司商购获得。在其他示例中,衬垫136可以由任何其他合适的材料,诸如柔性材料制成,柔性材料允许真空通过衬垫自身并可以用作切割表面。

51.参考图5、图7和图8,在一个或多个示例中,系统100包括分度结构140。分度结构140被构造为可操作地将铺层载体104定位在载体转移装置110上的指定位置。在一个或多个示例中,分度结构140包括位于载体转移装置110和铺层载体104的底板124上的配合部件。例如,载体转移装置110包括至少一个分度销200(例如,至少两个分度销200)并且底板124包括至少一个对应于分度销200的分度孔202(例如,至少两个分度孔202)。分度销200和分度孔202协作以将铺层载体104定位在载体转移装置110上。

52.现在参考图2-图4,系统100的子系统通常在制造环境内以与彼此的操作顺序布置。在一个或多个示例中,层压系统112与载体制备系统162顺序相关。在一个或多个示例中,修整系统114与层压系统112顺序相关。在一个或多个示例中,废料移除系统142与修整系统114顺序相关。在一个或多个示例中,转移系统116与废料移除系统142顺序相关。在一个或多个示例中,成形系统122与转移系统116顺序相关。在一个或多个示例中,薄膜移除系统160与成形系统122顺序相关。

53.应该认识到,并非每个子系统都是必需的,或者某些子系统可能不会在所公开的系统100的每个实现方式中使用。例如,在某些实现方式中,载体制备系统162、修整系统114和/或废料移除系统142可以不用于复合结构102的制造,并且因此可以不作为子系统包括在系统100内。因此,在一个或多个示例中,转移系统116与层压系统112顺序相关。

54.还应当认识到,一个或多个子系统可以是同一地域或以其他方式共享系统100的操作站。作为一个示例,修整系统114和废料移除系统142可以共享制造环境中的位置或者是系统100的同一操作站的一部分。因此,可以不需要将铺层载体104从修整系统114移动到废料移除系统142(例如,在修整操作和废料移除操作之间),从而减少循环时间。作为另一

个示例,成形系统122和薄膜移除系统160可以共享制造环境中的位置或者是系统100的同一操作站的一部分。因此,可以不需要将成形工具120从成形系统122移动到薄膜移除系统160(例如,在成形操作和薄膜移除操作之间),从而减少循环时间。

55.在一个或多个示例中,载体转移装置110将铺层载体104传送到载体制备系统162以制备铺层载体104。在一个或多个示例中,载体转移装置110将铺层载体104从载体制备系统162传送到层压系统112以将复合材料铺层106施加到铺层载体104。在一个或多个示例中,载体转移装置110将铺层载体104和支撑在铺层载体104上的复合材料铺层106从层压系统112传送到修整系统114以切割复合材料铺层106。在一个或多个示例中,载体转移装置110将铺层载体104和支撑在铺层载体104上的复合材料铺层106从修整系统114传送到废料移除系统142以在切割后从铺层载体104移除残余物(例如,废料复合材料)。在一个或多个示例中,载体转移装置110将铺层载体104和支撑在铺层载体104上的复合材料铺层106从修整系统114传送到转移系统116以将复合材料铺层106施加到成形工具120上。

56.可替代地,在一个或多个示例中,诸如当不执行修整操作时,载体转移装置110将铺层载体104和支撑在铺层载体104上的复合材料铺层106从层压系统112直接传送到转移系统116。

57.在一个或多个示例中,工具转移装置146将成形工具120传送到转移系统116以将复合材料铺层106施加到成形工具120上。在一个或多个示例中,工具转移装置146将成形工具120和施加到成形工具120上的复合材料铺层106从转移系统116传送到成形系统122以在成形工具120上方形成和压实复合材料铺层106。在一个或多个示例中,工具转移装置146将成形工具120和在成形工具120上方形成的复合材料铺层106从成形系统122传送到薄膜移除系统160以从复合材料铺层106移除薄膜126。

58.定位系统144可以是沿着预定工作流程或路径引导载体转移装置110和工具转移装置146的任何合适的系统。在一个或多个示例中,定位系统144被构造为相对于系统100的各个子系统或工作站(例如,载体制备系统162、层压系统112、修整系统114、废料移除系统142以及转移系统116)选择性地定位载体转移装置110。在一个或多个示例中,定位系统144被构造为相对于系统100的各个子系统或工作站(例如,转移系统116、成形系统122以及薄膜移除系统160)选择性地定位工具转移装置146。

59.在一个或多个示例中,如图2-图5所示,定位系统144包括物理地引导载体转移装置110和工具转移装置146通过系统100的导轨组件168或类似的传送器组件。在这些示例中,载体转移装置110和工具转移装置146可以包括手推车、托盘、托架或构造为沿着导轨组件168行进的类似平台。因此,在这些示例中,定位系统144、载体转移装置110和工具转移装置146包括能够可选择性地控制载体转移装置110和工具转移装置146沿定位系统144的运输的协作零件和部件(例如,驱动电机、履带、致动器、齿轮、轮、传感器等)。

60.在一个或多个示例中,导轨组件168包括通过系统100精确控制载体转移装置110和工具转移装置146的移动的零件和部件(例如,齿条和小齿轮组件、辊台、量规等)。因此,定位系统144可以被构造为在相对于系统100的相应子系统或工作站的多个预定位置处对载体转移装置110和工具转移装置146进行分度。

61.参考图9,在一个或多个示例中,系统100包括分度装置148。例如,系统100可以包括沿定位系统144定位的多个分度装置148。作为一个示例,至少一个分度装置148沿着导轨

组件168位于系统100的子系统或工作站中的每一个处。在一个或多个示例中,分度装置148被构造为将载体转移装置110可操作地定位在多个指定位置处,例如,相对于载体制备系统162、层压系统112、修整系统114、废料移除系统142和转移系统116中的至少一个。在一个或多个示例中,分度装置148被构造为将工具转移装置146可操作地定位在多个指定位置处,例如,相对于转移系统116、成形系统122和薄膜移除系统160中的至少一个。

62.在一个示例中,分度装置148包括使分度装置148能够自动检测和分度载体转移装置110和工具转移装置146的零件和部件(例如,致动器、分度销、传感器等)。

63.参考图10,在一个或多个示例中,定位系统144包括线性载体导向器150。线性载体导向器150被构造为例如沿着线性工作流路径可操作地平移载体转移装置110通过系统100的子系统或工作站。例如,专用于传送载体转移装置110的导轨组件168的一部分是具有离散终端的线性段。在这些示例中,定位系统144被构造为沿着x轴线选择性地移动载体转移装置110。

64.在一个或多个示例中,在操作中,载体转移装置110沿着线性载体导向器150在第一方向上从载体制备系统162移动到层压系统112。载体转移装置110然后沿着线性载体导向器150在第一方向上从层压系统112移动到修整系统114和废料移除系统142。载体转移装置110然后沿着线性载体导向器150在第一方向上从废料移除系统142移动到转移系统116。可替代地,如上所述,例如当系统100中不使用或包括修整系统114和废料移除系统142时,载体转移装置110沿着线性载体导向器150在第一方向上从层压系统112直接移动到转移系统116。在将复合材料铺层106施加到成形工具120之后,并且在铺层载体104返回到载体转移装置110之后,载体转移装置110然后沿着线性载体导向器150在与第一方向相反的第二方向上从转移系统116通过废料移除系统142、修整系统114和层压系统112移回到载体制备系统162,其中重复该过程以制造和转移随后的复合材料铺层106。

65.在一个或多个示例中,定位系统144包括线性工具导向器152。线性工具导向器152被构造为例如沿着线性工作流路径可操作地平移工具转移装置146通过系统100的子系统或工作站。例如,专用于传送工具转移装置146的导轨组件168的一部分是具有离散终端的线性段。在这些示例中,定位系统144被构造为沿着x轴线选择性地移动工具转移装置146。

66.在一个或多个示例中,在操作中,工具转移装置146沿线性工具导向器152在第一方向上移动到转移系统116。工具转移装置146然后沿着线性工具导向器152在第一方向上从转移系统116移动到成形系统122。工具转移装置146然后沿着线性工具导向器152在第一方向上从成形系统122移动到薄膜移除系统160。工具转移装置146然后沿着线性工具导向器152在与第一方向相反的第二方向上从薄膜移除系统160通过成形系统122移回到转移系统116,其中重复该过程以施加和形成后续的复合材料铺层106。

67.参考图11,在一个或多个示例中,定位系统144包括闭环载体导向器154。闭环载体导向器154被构造为例如沿着连续工作流路径通过系统100的子系统或工作站可操作地循环载体转移装置110。例如,专用于传送载体转移装置110的导轨组件168的一部分是连续环。在这些示例中,定位系统144被构造为沿着x轴线和y轴线选择性地移动载体转移装置110。

68.在一个或多个示例中,在操作中,载体转移装置110沿着闭环载体导向器154在第一方向上从载体制备系统162移动到层压系统112。载体转移装置110然后沿着闭环载体导

向器154在第一方向上从层压系统112移动到修整系统114和废料移除系统142。载体转移装置110然后沿着闭环载体导向器154在第一方向上从废料移除系统142移动到转移系统116。可替代地,如上所述,例如当系统100中不使用或包括修整系统114和废料移除系统142时,载体转移装置110沿着闭环载体导向器154在第一方向上从层压系统112直接移动到转移系统116。在将复合材料铺层106施加到成形工具120之后,并且在铺层载体104返回到载体转移装置110之后,载体转移装置110然后沿着闭环载体导向器154在第一方向上从转移系统116移回到载体制备系统162,其中重复该过程以制造和转移随后的复合材料铺层106。

69.在一个或多个示例中,定位系统144包括闭环工具导向器156。闭环工具导向器156被构造为例如沿着连续工作流路径通过系统100的子系统或工作站可操作地循环工具转移装置146。例如,专用于传送工具转移装置146的导轨组件168的一部分是连续环。在这些示例中,定位系统144被构造为沿着x轴线和y轴线选择性地移动工具转移装置146。

70.在一个或多个示例中,在操作中,工具转移装置146沿闭环工具导向器156在第一方向上移动到转移系统116。工具转移装置146然后沿着闭环工具导向器156在第一方向上从转移系统116移动到成形系统122。工具转移装置146然后沿着闭环工具导向器156在第一方向上从成形系统122移动到薄膜移除系统160。工具转移装置146然后沿着闭环工具导向器156在第一方向上从薄膜移除系统160移回到转移系统116,其中重复该过程以施加和形成后续的复合材料铺层106。

71.在上述定位系统144的任一示例构造中(例如,利用平移工作流程或连续工作流程),定位系统144包括能够装载和卸载载体转移装置110和工具转移装置146的访问区域。

72.在一个或多个示例中,系统100利用多个载体转移装置110。多个载体转移装置110中的每一个传送多个铺层载体104中的相应一个通过系统100。因此,在生产中,可以在多个铺层载体104中的不同铺层载体上同时执行多个操作,从而减少循环时间。类似地,在一个或多个示例中,系统100利用多个工具转移装置146。多个工具转移装置146中的每一个传送多个成形工具120中的相应一个通过系统100。因此,在生产中,可以在多个成形工具120中的不同成形工具上同时执行多个操作,从而减少循环时间。

73.再次参考图2-图4,在一个或多个示例中,载体制备系统162被构造为制备铺层载体104,并且更具体地,制备铺层支撑表面108,以接收复合材料铺层106。例如,在生产中,载体转移装置110相对于载体制备系统162定位铺层载体104,载体制备系统162自动将薄膜126施加到底板124或施加到覆盖底板124的衬垫136,以制备铺层支撑表面108。

74.在一个或多个示例中,载体制备系统162包括至少一个制备装置172。制备装置172被构造为与铺层载体104相互作用。制备装置172可以是能够操纵薄膜126并将薄膜126适当地定位在底板124上或衬垫136上的任何合适的机器或装置。在一个或多个示例中,制备装置172包括机器人末端执行器或采取机器人末端执行器的形式。制备装置172包括使制备装置172能够将薄膜126自动地施加到底板124或衬垫136上的零件和部件(例如,驱动电机、致动器、夹持器、切割器、辊、传感器等)。作为一个示例,制备装置172被构造为从供应辊移除薄膜126,将薄膜126切割成预定尺寸和形状并施加薄膜126。

75.制备装置172可相对于铺层载体104移动。例如,制备装置172在三维x、y、z坐标系中操作。在一个或多个示例中,载体制备系统162包括支撑平台170,该支撑平台被构造为选择性地相对于载体转移装置110移动和定位制备装置172并因此移动和定位铺层载体104。

支撑平台170可以是能够自动驱动和控制制备装置172移动的任何合适的机器,诸如机器人、机械臂和高架门架等。

76.此外,载体制备系统162被构造为将底板124自动定位在载体转移装置110上。例如,制备装置172被构造为使用分度结构140操纵底板124并且将底板124定位在载体转移装置110上的适当位置处。

77.可替代地,铺层载体104的制备可以手动或在手动辅助下半自动地进行。

78.在一个或多个示例中,层压系统112被构造为将复合材料铺层106选择性地施加到铺层载体104的铺层支撑表面108。例如,在生产中,载体转移装置110相对于层压系统112定位铺层载体104,层压系统112在铺层载体104的铺层支撑表面108上自动制造复合材料铺层106。

79.在一个或多个示例中,层压系统112包括至少一个层压装置174。层压装置174被构造为铺设和层压复合材料铺层106。层压装置174可以是能够操纵复合材料以将复合材料铺层106铺设在铺层支撑表面108上的任何合适的机器或装置。例如,层压装置174被构造为以边对边关系铺设和层压单向复合带的多个层(例如,连续或不连续层)。层压装置174包括使层压装置174能够自动制造复合材料铺层106的零件和部件(例如,驱动电机、致动器、切割器、辊、带控制模块、传感器等)。在一个示例中,当层压系统112包括多个层压装置174时,每个层压装置174操作以在一个或多个特定定向上铺设材料。作为一个示例,层压装置174被构造为将复合材料(例如,复合带)铺设、切割、添加和压实到铺层支撑表面108或先前铺设的复合材料铺层106上。

80.层压装置174可相对于铺层载体104移动。例如,层压装置174在三维x、y、z坐标系中操作。在这些示例中,x轴线可以对应于复合材料铺层106的长度,y轴线可以对应于复合材料铺层106的宽度,并且z轴线基本上垂直于x-y平面延伸。在一个或多个示例中,层压系统112包括支撑平台176,该支撑平台被构造为选择性地相对于载体转移装置110移动和定位层压装置174并因此移动和定位铺层载体104。支撑平台176可以是能够自动驱动和控制层压装置174移动的任何合适的机器,诸如机器人、机械臂和高架门架等。

81.在一个或多个示例中,复合材料铺层106包括一层厚度(例如,复合材料的一个铺层)。例如,复合带的层被层压在铺层支撑表面108上以形成一个复合材料铺层106。在一个或多个示例中,复合材料铺层106包括多个厚度层(例如,多个复合材料的铺层)。例如,复合带的层被层压在先前铺设的铺层上以形成附加的复合材料铺层106。

82.层压系统112被构造为例如基于预定的铺层计划或铺设顺序铺设具有任何所需纤维定向的复合材料铺层106。层压系统112可以特别适合于铺设相对长且窄的复合材料铺层106(例如,相对于宽度而言相对长),诸如用在用于航天工业中的复合材料翼梁和纵梁的逐铺层制造。

83.在一个或多个示例中,层压系统112根据需要和按需制造和提供复合材料铺层106,例如,根据预定的铺层铺设顺序。因此,消除了对预制铺层的铺层排序、分类和存储的需要,从而减少了人工劳动和在执行铺层铺设过程中出错的机会。在一个或多个示例中,铺层铺设顺序中的每一复合材料铺层106可以在至少一个参数方面彼此不同,诸如但不限于纤维定向、编织图案、铺层铺设定向、铺层铺设位置和整体铺层形状。

84.在一个或多个示例中,层压系统112可包括不止一个层压装置174。在这些示例中,

多个层压装置174被构造为同时制造可以提供给多个成形工具120的多个复合材料铺层106,从而减少循环时间。

85.在一个或多个示例中,修整系统114被构造为选择性地将复合材料铺层106切割成预定形状。例如,在生产中,载体转移装置110相对于修整系统114定位铺层载体104,修整系统114在铺层载体104的铺层支撑表面108上将复合材料铺层106自动切割成预定形状。预定形状可以基于正在制造的复合结构102的类型、成形表面118的形状或轮廓、铺层铺设顺序、铺层铺设位置和整体铺层形状以及在施加到成形工具120上并在成形工具120上形成时补偿从平坦状态到轮廓化形状的转变。

86.在一个或多个示例中,修整系统114包括至少一个切割装置178。切割装置178被构造为切割复合材料铺层106。切割装置178可以是能够切穿复合材料铺层106的复合材料的任何合适的切割器。例如,切割装置178包括超声切割器或采用超声切割器的形式。在其他示例中,切割装置178包括刀片、激光切割器等或采用刀片、激光切割器等的形式。当铺层载体104包括衬垫136时,衬垫136在复合材料铺层106被切割成形时保护底板124的表面免受损坏。

87.切割装置178可相对于铺层载体104移动。例如,切割装置178在三维x、y、z坐标系中操作。在一个或多个示例中,修整系统114包括支撑平台180,该支撑平台被构造为选择性地相对于载体转移装置110移动和定位切割装置178并因此移动和定位铺层载体104。支撑平台180可以是能够自动驱动和控制切割装置178移动的任何合适的机器,诸如机器人、机械臂和高架门架等。

88.应当认识到,在系统100的一些实施方式中,诸如取决于层压之后复合材料铺层106的整体铺层形状和正在制造的复合结构102的类型,可能不需要修整和废料移除操作。在这样的示例中,复合材料铺层106从层压系统112直接提供给转移系统116。

89.在一个或多个示例中,在复合材料铺层106被修整系统114切割成预定形状之后,废料移除系统142被构造为从铺层支撑表面108移除复合材料铺层106的残余物(例如,从其上切下的废料)。例如,在生产中,载体转移装置110相对于废料移除系统142定位铺层载体104,废料移除系统142自动地从铺层载体104的铺层支撑表面108分离并带走复合材料铺层106的残余物。

90.如上所述,在一个或多个示例中,可以从薄膜126的指定部分选择性地移除保持真空以能够从铺层支撑表面108移除残余物。例如,由对应于残余物所在的薄膜126的部分的真空区204的选定真空区(例如,如图7所示)提供的保持真空可以在残余物的移除期间选择性地关闭。

91.在一个或多个示例中,废料移除系统142包括至少一个废料移除装置182。废料移除装置182被构造为定位、接合和移除复合材料铺层106的残余物。废料移除装置182可以是能够操纵残余物并从铺层载体104移除残余物的任何机器或装置。在一个或多个示例中,废料移除装置182包括机器人末端执行器或采取机器人末端执行器的形式。废料移除装置182包括使废料移除装置182能够自动移除残余物的零件和部件(例如,驱动电机、致动器、夹持器、传感器等)。例如,废料移除装置182可以是取放夹持器。作为另一个示例,废料移除装置182可以是真空夹持器或真空辊。

92.废料移除装置182可相对于铺层载体104移动。例如,废料移除装置182在三维x、y、

z坐标系中操作。在一个或多个示例中,废料移除系统142包括支撑平台184,该支撑平台被构造为选择性地相对于载体转移装置110移动和定位废料移除装置182并因此移动和定位铺层载体104。支撑平台184可以是能够自动驱动和控制废料移除装置182移动的任何合适的机器,诸如机器人、机械臂和高架门架等。在一个或多个示例中,废料移除装置182可以被构造为将废料残余物自动地放置在废料容器中以用于随后的移除。

93.在一个或多个示例中,修整系统114和废料移除系统142可以集成在单个工作站内。在这些示例中,切割装置178和废料移除装置182可以共享相同的支撑平台。

94.在一个或多个示例中,转移系统116被构造为从载体转移装置110移除铺层载体104。转移系统116被构造为将复合材料铺层106施加到成形工具120的成形表面118的至少一部分。转移系统116进一步被构造为在将复合材料铺层106施加到成形工具120的成形表面118的至少一部分之后,在保持底板124的同时从底板124释放薄膜126。转移系统116构造为在将复合材料铺层106施加到成形工具120的成形表面118的至少一部分之后将底板124返回到载体转移装置110。例如,在生产中,载体转移装置110定位铺层载体104并且工具转移装置146相对于转移系统116定位成形工具120,转移系统116自动地从载体转移装置110移除铺层载体104,将复合材料铺层106施加到成形工具120并将铺层载体104返回到载体转移装置110。

95.在一个或多个示例中,转移系统116根据铺层铺设顺序一次一个地将多个复合材料铺层106施加到成形工具120。转移系统116能够在成形工具120上的不同位置提供复合材料铺层106。因此,技术人员不需要从工作站取回各个铺层,然后根据铺层铺设顺序手动将每个铺层定位到成形工具上的铺设位置。

96.在一个或多个示例中,转移系统116包括至少一个转移装置186。转移装置186被构造为操纵铺层载体104。转移装置186可以是能够从载体转移装置110移除铺层载体104并将复合材料铺层106施加(例如,冲压)到成形工具120的任何合适的机器或装置。在一个或多个示例中,转移装置186包括机器人末端执行器或采用机器人末端执行器的形式。转移装置186包括使转移装置186能够将复合材料铺层106自动施加到成形工具120的零件和部件(例如,驱动电机、致动器、夹持器、轴承、传感器等)。

97.在一个或多个示例中,转移装置186被构造为从载体转移装置110移除铺层载体104。在一个或多个示例中,转移装置186被构造为相对于成形工具120定向铺层载体104。在一个或多个示例中,转移装置186被构造为将铺层载体104压靠在成形表面118上以将复合材料铺层106施加到成形工具120。在一个或多个示例中,转移装置186被构造为从成形表面118移除铺层载体104,从而将复合材料铺层106留在(例如,钉到)成形工具120上。

98.在一个或多个示例中,转移系统116被构造为在将复合材料铺层106施加到成形工具120的成形表面118的至少一部分之前重新定向铺层载体(例如,翻转铺层载体或绕水平轴线将铺层载体104旋转一百八十度)。例如,在生产中,铺层载体104在复合材料铺层106基本面朝上的情况下通过载体转移装置110被引入转移系统116。转移系统116重新定向(例如,翻转)铺层载体104,使得复合材料铺层106面向成形工具120的成形表面118(例如,基本面朝下)。

99.如图2-图4所示,在一个或多个示例中,转移系统116包括多个转移装置186。例如,转移系统116包括与转移操作的第一阶段相关联的转移装置186中的第一个和与转移操作

的第二阶段相关联的转移装置186中的第二个。

100.在一个或多个示例中,转移装置186中的第一个被构造为接合铺层载体104并且从载体转移装置110移除铺层载体104。例如,铺层载体104位于转移系统116的第一阶段,并且转移装置186中的第一个就位以从载体转移装置110移除铺层载体104。转移装置186中的第一个被构造为在从载体转移装置110移除铺层载体104之后将复合材料铺层106支撑和保持在铺层载体104的铺层支撑表面108上。

101.在一个或多个示例中,如图3所示,转移装置186中的第一个被构造为然后重新定向(例如,翻转)铺层载体104以移交给转移装置186中的第二个。转移装置186中的第一个还可以被构造为定位(例如,移动)铺层载体104以移交给转移装置186中的第二个。例如,铺层载体104从载体转移装置110移除并且重新定向和重新定位以移交给转移装置186中的第二个。转移装置186中的第一个被构造为在铺层载体104重新定向期间和之后将复合材料铺层106支撑并保持在铺层载体104的铺层支撑表面108上。例如,转移装置186中的第一个可以物理接触复合材料铺层106或以其他方式将复合材料铺层106夹在转移装置186中的第一个和铺层载体104之间。

102.转移装置186中的第二个被构造为从转移装置186中的第一个移除铺层载体104。转移装置186中的第二个被构造为在从转移装置186中的第一个移除之后将复合材料铺层106支撑并保持在铺层载体104的铺层支撑表面108上。例如,如上所述,薄膜126并因此复合材料铺层106经由真空保持被保持在底板124上。转移装置186中的第二个被构造为在从载体转移装置110移除铺层载体104之后保持对底板124的多个真空孔128保持真空以将薄膜126保持在底板124上。在一个或多个示例中,转移装置186中的第二个包括真空台190(图3)。在铺层载体104被定位在转移装置186中的第二个上的情况下,真空台190与底板124的多个真空孔128流体连通。真空台190被构造为向多个真空孔128施加保持真空以将薄膜126保持在底板124上。

103.转移装置186中的第二个被构造为将铺层载体104压靠(例如,冲压)在成形工具120上,从而将复合材料铺层106施加到成形工具120的成形表面118上。转移装置186中的第二个被构造为从底板124释放薄膜126并且从成形工具120移除底板124,从而将复合材料铺层106以及联接到复合材料铺层106的薄膜126留在成形工具120上。例如,转移装置186中的第二个被构造为选择性地移除保持真空以从底板124释放薄膜126。

104.转移装置186中的第二个被构造为然后定位(例如,移动)铺层载体104以移交回转移装置186中的第一个。转移装置186中的第一个被构造为从转移装置186中的第二个移除底板124。例如,如图4所示,图4示出铺层载体104(例如,没有薄膜126的底板124)被传递回转移装置186中的第一个。转移装置186中的第一个被构造为然后将底板124返回到载体转移装置110。

105.转移装置186可相对于载体转移装置110和成形工具120移动。例如,转移装置186在三维x、y、z坐标系中操作。作为一个示例,转移装置186中的第一个在从载体转移装置110移除铺层载体104之前相对于铺层载体104是可移动的,并且在移除铺层载体104之后相对于载体转移装置110是可移动的。转移装置186中的第二个可相对于成形工具120移动。附加地或可替代地,成形工具120可相对于转移装置186移动。在任一示例中,转移装置186可沿成形工具120定位在不同位置以促进铺层铺设工作流程的流线化。

106.在一个或多个示例中,转移系统116包括支撑平台188,该支撑平台被构造为选择性地相对于载体转移装置110和成形工具120移动和定位转移装置186。支撑平台188可以是能够自动驱动和控制转移装置186移动的任何合适的机器,诸如机器人、机械臂和高架门架等。在一个或多个示例中,转移装置186中的第一个和第二个共享相同的支撑平台188。

107.在一个或多个示例中,成形系统122被构造为在成形工具120的成形表面118的至少一部分上方形成复合材料铺层106。例如,在生产中,工具转移装置146相对于成形系统122定位成形工具120,成形系统122在成形工具120的成形表面118上方自动形成复合材料铺层106。

108.在一个或多个示例中,成形系统122包括至少一个成形装置192。成形装置192被构造为压缩复合材料铺层106并在成形工具120的成形表面118上方形成复合材料铺层106。成形装置192可以是能够将复合材料铺层106形成为成形工具120的成形表面118的形状的任何合适的机器或装置。在一个或多个示例中,成形装置192包括机器人末端执行器或采用机器人末端执行器的形式。成形装置192包括能够在成形工具120上方自动形成复合材料铺层106的零件和部件(例如,驱动电机、致动器、轴承、辊、传感器等)。

109.在一个或多个示例中,成形工具120或成形表面118的至少一部分具有复杂的几何形状并且沿着一个或多个平面形成轮廓。在操作中,成形装置192移动穿过成形工具120的成形表面118以在成形工具120上形成并压实复合材料铺层106。因此,成形系统122具有动态调整能力以适应成形工具120的形状、锥度和/或轮廓的变化,并有助于保持与成形工具120的轮廓成形表面118平行。因此,使用成形系统122形成的复合结构102可具有减少的铺层褶皱,从而减少制造流程的中断和有缺陷的零件的生产。

110.成形装置192可相对于成形工具120移动。例如,成形装置192在三维x、y、z坐标系中操作。在一个或多个示例中,成形系统122包括支撑平台194,该支撑平台被构造为相对于成形工具120选择性地移动和定位成形装置192。支撑平台194可以是能够自动驱动和控制成形装置192移动的任何合适的机器,诸如机器人、机械臂和高架门架等。

111.附加地或可替代地,成形工具120可相对于成形装置192移动。在任一示例中,成形装置192可沿成形工具120定位在不同位置以促进铺层压实工作流程的流线化。

112.在一个或多个示例中,薄膜移除系统160被构造为在复合材料铺层106在成形工具120的成形表面118的至少一部分上方形成之后从复合材料铺层106移除薄膜126。例如,在生产中,工具转移装置146相对于薄膜移除系统160定位成形工具120,薄膜移除系统160自动地从复合材料铺层106拉出薄膜126。

113.在一个或多个示例中,薄膜移除系统160包括至少一个薄膜移除装置196。薄膜移除装置196被构造为接合薄膜126并将薄膜126从复合材料铺层106移除。薄膜移除装置196可以是能够操纵薄膜126和从复合材料铺层106移除薄膜126的任何机器或装置。在一个或多个示例中,薄膜移除装置196包括机器人末端执行器或采取机器人末端执行器的形式。薄膜移除装置196包括使薄膜移除装置196能够自动移除薄膜126的零件和部件(例如,驱动电机、致动器、夹持器、传感器等)。例如,薄膜移除装置196是真空夹持器或真空辊。

114.在一个或多个示例中,薄膜移除装置196被构造为根据一个或多个预定义剥离参数将薄膜126从复合材料铺层106剥离。例如,薄膜移除装置196被构造为在相对于复合材料铺层的纤维定向的预定剥离方向上(诸如平行于复合材料铺层106的纤维的方向上)将薄膜

126从复合材料铺层106剥离。作为另一示例,薄膜移除装置196被构造为以预定剥离角度将薄膜126从复合材料铺层106剥离。作为一个示例,薄膜移除装置196被构造为在预定剥离起始区处开始薄膜126的剥离。

115.薄膜移除装置196可相对于成形工具120移动。例如,薄膜移除装置196在三维x、y、z坐标系中操作。在一个或多个示例中,薄膜移除系统160包括支撑平台198,该支撑平台被构造为选择性地相对于成形工具120移动和定位薄膜移除装置196并因此移动和定位复合材料铺层106。支撑平台198可以是能够自动驱动和控制薄膜移除装置196移动的任何合适的机器,诸如机器人、机械臂和高架门架等。

116.在一个或多个示例中,成形系统122和薄膜移除系统160可以集成在单个工作站内。在这些示例中,成形装置192和薄膜移除装置196可以共享相同的支撑平台。

117.现在参考图12,图12示出了利用系统100(例如,图1-图11中所示)来制造复合结构102的方法1000的一个示例。

118.在一个或多个示例中,方法1000包括制备铺层载体104的步骤(框1002)。在一个或多个示例中,向载体制备系统162提供载体转移装置110以制备铺层载体104。例如,使用定位系统144将载体转移装置110传送到载体制备系统162。在一个或多个示例中,底板124联接到载体转移装置110并且使用分度结构140相对于载体转移装置110分度。在一个或多个示例中,薄膜126被施加到底板124以形成铺层支撑表面108。

119.在一个或多个示例中,方法1000包括使用载体转移装置110选择性地施加保持真空以将薄膜126保持在底板124上的步骤(框1004)。例如,经由真空台130将保持真空施加到铺层载体104。

120.在一个或多个示例中,方法1000包括使用载体转移装置110将铺层载体104传送到层压系统112的步骤(框1006)。例如,载体转移装置110沿着定位系统144移动到相对于层压系统112的预定义位置。在一个或多个示例中,使用分度装置148相对于层压系统112分度载体转移装置110并因此分度铺层载体104。

121.在一个或多个示例中,方法1000包括使用层压系统112将复合材料铺层106选择性地施加到铺层载体104的铺层支撑表面108的步骤(框1008)。层压系统112可以根据编程指令操作以在铺层支撑表面108上铺设和层压复合材料。例如,层压系统112可以根据预定的铺层铺设顺序操作,使得制造的复合材料铺层106对应于要施加到成形工具120的下一个复合材料铺层106。在复合材料铺层106的制造之后,复合材料铺层106通过复合材料铺层106的树脂基体粘附(例如,钉到)到薄膜126。

122.在一个或多个示例中,方法1000包括使用载体转移装置110将铺层载体104从层压系统112传送到修整系统114的步骤(框1010)。例如,载体转移装置110沿着定位系统144移动到相对于修整系统114的预定义位置。在一个或多个示例中,使用分度装置148相对于修整系统114分度载体转移装置110,并因此分度铺层载体104和复合材料铺层106。

123.在一个或多个示例中,方法1000包括使用修整系统114将复合材料铺层106选择性地切割成预定形状的步骤(框1012)。修整系统114可以根据定义要在复合材料铺层106中切割的预定形状的编程指令操作。

124.在一个或多个示例中,方法1000包括在选择性地切割至少一个复合材料铺层106的步骤(框1012)之后,使用废料移除系统142从铺层支撑表面108移除至少一个复合材料铺

层106的残余物的步骤(框1014)。例如,载体转移装置110沿着定位系统144被传送到相对于废料移除系统142的预定义位置。在一个或多个示例中,使用分度装置148相对于废料移除系统142分度载体转移装置110,并因此分度铺层载体104和复合材料铺层106。

125.在一个或多个示例中,方法1000包括使用载体转移装置110从薄膜126的选定区域选择性地移除保留真空的步骤。例如,从薄膜126的对应于要从铺层载体104移除的残余物的区域移除保持真空。

126.在一个或多个示例中,方法1000还包括使用载体转移装置110将铺层载体104从修整系统114传送到转移系统116的步骤(框1016)。例如,载体转移装置110沿着定位系统144移动到相对于转移系统116的预定义位置。在一个或多个示例中,使用分度装置148相对于转移系统116分度载体转移装置110,并因此分度铺层载体104和复合材料铺层106。

127.在一个或多个示例中,方法1000包括从载体转移装置110移除铺层载体104的步骤(框1018)和使用转移系统116重新定向(例如,旋转)铺层载体104的步骤(框1022)。在一个或多个示例中,方法1000包括使用转移系统116维持保持真空以将薄膜126保持在底板124上的步骤(框1020)。维持保持真空的步骤(框1020)在移除铺层载体104的步骤(框1018)和重新定向铺层载体104的步骤(框1022)期间和之后进行。例如,经由转移装置186的真空台190(图4)对铺层载体104施加保持真空。

128.在一个或多个示例中,方法1000包括使用工具转移装置146将成形工具120传送到转移系统116的步骤(框1024)。例如,工具转移装置146沿着定位系统144移动到相对于转移系统116的预定义位置。在一个或多个示例中,工具转移装置146使用分度装置148相对于转移系统116被分度。

129.在一个或多个示例中,方法1000包括使用转移系统116将复合材料铺层106施加到成形工具120的成形表面118的至少一部分上的步骤(框1026)。例如,根据预定的铺层铺设顺序将铺层载体104定位在沿着成形工具120的预定义位置处。铺层载体104被定向成使得复合材料铺层106平行于成形工具120的成形表面118的至少一部分。铺层载体104被压在成形工具120上以抵靠成形工具120的成形表面118的一部分压缩复合材料铺层106。在一个或多个示例中,当压靠成形工具120时,铺层载体104可以变形,从而使复合材料铺层106能够被施加到轮廓成形表面118的更大部分。

130.在一个或多个示例中,方法1000包括在将复合材料铺层106施加到成形工具120的成形表面118的至少一部分上的步骤(框1026)之后,从底板124释放薄膜126的步骤和使用转移系统116从成形工具120移除铺层载体104(例如,底板124)的步骤。例如,方法1000包括在使用转移系统116保持底板124的同时选择性地移除保持真空以从底板124释放薄膜126的步骤(框1028)。在将复合材料铺层106施加到成形工具120之后,复合材料铺层106联接(例如,粘附或钉到)到成形表面118并且薄膜126通过复合材料铺层106的树脂基体保持联接(例如,粘附或钉到)到复合材料铺层106。

131.在一个或多个示例中,方法1000包括使用工具转移装置146将成形工具120从转移系统116传送到成形系统122的步骤(框1030)。例如,工具转移装置146沿着定位系统144移动到相对于成形系统122的预定义位置。在一个或多个示例中,工具转移装置146和复合材料铺层106使用分度装置148相对于成形系统122被分度。

132.在一个或多个示例中,方法1000包括使用成形系统122在成形工具120的成形表面

118的至少一部分上方形成复合材料铺层106的步骤(框1032)。在一个或多个示例中,在成形工具120上方形成复合材料铺层106期间,薄膜126在成形系统122和复合材料铺层106之间提供保护屏障。

133.在一个或多个示例中,方法1000包括使用薄膜移除系统160从复合材料铺层106移除薄膜126的步骤(框1034)。移除薄膜126的步骤(框1034)在形成复合材料铺层106的步骤(框1032)之后进行。

134.在一个或多个示例中,方法1000包括使用转移系统116将铺层载体104(例如,底板124)返回到载体转移装置110的步骤(框1036)。在将复合材料铺层106施加到成形工具120的步骤(框1026)之后执行返回铺层载体104的步骤(框1036)。

135.在一个或多个示例中,上述操作被重复多次以完全形成复合结构102(框1038),此时过程终止。在一个或多个示例中,多个复合材料铺层106根据逐铺层铺设顺序被顺序地制造并施加到成形工具120上并在成形工具120上方形成。例如,多个复合材料铺层106中的第一层被施加到成形工具120的第一部分并在其上方形成。在上述过程的第二次迭代期间,多个复合材料铺层106中的第二层被施加到成形工具120的第二部分并在其上方形成。重复该迭代过程直到形成复合结构102。

136.在一个或多个示例中,成形工具120可以同时位于转移系统116和成形系统122处。例如,成形工具120的第一部分可以被传送到转移系统116以施加多个复合材料铺层106中的第一层。在成形工具120的第二部分被传送到转移系统116的同时,成形工具120的第一部分然后可以被传送到成形系统122。在复合材料铺层106中的第一层在成形工具120上方形成的同时,复合材料铺层106中的第二层可以被施加到成形工具120的第二部分。因此,同时执行施加复合材料铺层106的第二层的步骤(框1026)和形成复合材料铺层106的第一层的步骤(框1032),从而减少循环时间。

137.在一个或多个示例中,传送铺层载体的步骤(例如,框1006、1010和1016)包括在载体制备系统162、层压系统112、修整系统114(适用时)、废料移除系统142(适用时)和转移系统116之间可操作地平移载体转移装置110的步骤,如图10所示。

138.在一个或多个示例中,传送铺层载体的步骤(例如,框1006、1010和1016)包括使载体转移装置110可操作地循环通过载体制备系统162、层压系统112、修整系统114(适用时)、废料移除系统142(适用时)和转移系统116的步骤,如图11所示。

139.在一个或多个示例中,传送成形工具120的步骤(例如,框1024和1030)包括在转移系统116、成形系统122和薄膜移除系统160之间可操作地平移工具转移装置146的步骤,例如,如图10所示。

140.在一个或多个示例中,传送成形工具120的步骤(例如,框1024和1030)包括使工具转移装置146可操作地循环通过转移系统116、成形系统122和薄膜移除系统160的步骤,例如,如图11所示。

141.在一个或多个示例中,方法1000包括使用分度装置148将载体转移装置110选择性地定位在相对于载体制备系统162、层压系统112、修整系统114(适用时)、废料移除系统142(适用时)和转移系统116中的每一个的多个指定位置处的步骤。

142.在一个或多个示例中,方法1000包括使用分度装置148将工具转移装置146选择性地定位在相对于转移系统116、成形系统122和薄膜移除系统160中的每一个的多个指定位

置处的步骤。

143.参考图1,在一个或多个示例中,系统100包括控制器158。在一个或多个示例中,控制器158被配置为控制系统100的操作和/或实施方法1000的操作步骤。

144.控制器158与载体转移装置110、工具转移装置146、定位系统144、载体制备系统162、层压系统112、修整系统114、废料移除系统142、转移系统116、成形系统122和薄膜移除系统160中的至少一者连通并被编程以控制其操作。在一个或多个示例中,复合材料铺层106的按需制造、转移、施加和形成由控制器158促进。控制器158可以是能够促进其自身与系统100的各个子系统之间的连通的任何装置。例如,控制器158可以是计算机工作站、可编程逻辑控制器(plc)、移动装置或其他电子控制器。

145.在一个或多个示例中,控制器158包括用户界面。操作员可以使用用户界面来促进系统100的半自主操作,诸如通过触发载体转移装置110和工具转移装置146的移动或通过触发系统100的各个子系统来执行逐铺层形成过程的下一步。例如,可以在制造过程的各个阶段基于触发事件,诸如从操作员接收到的命令,半自主地控制系统100的操作。

146.可替代地,一个或多个触发事件可由控制器158自动提供以有助于减少操作员的工作量。例如,系统100的一个或多个子系统可以包括与控制器158通信的至少一个传感器。传感器被配置为监测相应子系统的条件或相应操作阶段的参数并将指示相应操作已完成的信号传送给控制器158。该信号向控制器158提供可以执行制造过程中的下一个操作步骤并且制造序列中的下一个子系统已准备好的指示。

147.在一个或多个示例中,载体转移装置110和/或工具转移装置146的传送在来自控制器158的指导下被控制。例如,载体转移装置110和/或工具转移装置146在来自控制器158的指导下沿着定位系统144移动。

148.在一个或多个示例中,控制器158被编程为使用载体转移装置110和定位系统144选择性地将铺层载体104传送到载体制备系统162。控制器158被编程为使用载体制备系统162制备铺层载体104。

149.在一个或多个示例中,控制器158被编程为使用载体转移装置110和定位系统144选择性地将铺层载体104传送到层压系统112。控制器158被编程为使用层压系统112铺设复合材料铺层106。例如,控制器158被编程为使用层压系统112将复合材料铺层106选择性地施加到铺层载体104的铺层支撑表面108。

150.在一个或多个示例中,控制器158被编程为使用载体转移装置110和定位系统144选择性地将铺层载体104传送到修整系统114。控制器158被编程为使用修整系统114选择性地将复合材料铺层106切割成预定形状。

151.在一个或多个示例中,控制器158被编程为使用载体转移装置110和定位系统144选择性地将铺层载体104传送到废料移除系统142。控制器158被编程为在复合材料铺层106被切割成预定形状之后,使用废料移除系统142从铺层支撑表面108移除复合材料铺层106的残余物。

152.在一个或多个示例中,控制器158被编程为使用工具转移装置146和定位系统144选择性地将成形工具120传送到转移系统116。控制器158被编程为使用载体转移装置110和定位系统144选择性地将铺层载体104传送到转移系统116。控制器158被编程为使用转移系统116将复合材料铺层106转移到成形工具120。例如,控制器158被编程为在施加复合材料

铺层106之前从载体转移装置110移除铺层载体104,重新定向(例如,翻转)铺层载体104,并且使用转移系统116将复合材料铺层106施加到成形工具120的成形表面118的至少一部分上。

153.在一个或多个示例中,控制器158被编程为使用工具转移装置146和定位系统144选择性地将成形工具120传送到成形系统122。控制器158被编程为使用成形系统122在成形工具120上方形成复合材料铺层106。

154.在一个或多个示例中,控制器158被编程为使用工具转移装置146和定位系统144选择性地将成形工具120传送到薄膜移除系统160。控制器158被编程为在复合材料铺层106在成形工具120上方形成之后使用薄膜移除系统160从复合材料铺层106移除薄膜126。

155.在一个或多个示例中,控制器158被编程为在将复合材料铺层106施加到成形工具120之后,使用转移系统116将铺层载体104(例如,底板124)返回到载体转移装置110。

156.在一个或多个示例中,控制器158被编程为使用载体转移装置110和定位系统144选择性地将铺层载体104传送回载体制备系统162。

157.在一个或多个示例中,控制器158被编程为使用载体转移装置110选择性地向铺层载体104的底板124的多个真空孔128施加保持真空以将薄膜126保持在底板124上。

158.在一个或多个示例中,控制器158被编程为在从载体转移装置110移除铺层载体104之后,使用转移系统116维持对多个真空孔128的保持真空以将薄膜126保持在底板124上。

159.在一个或多个示例中,控制器158被编程为在将至少一个复合材料铺层106施加到成形工具120的成形表面118的至少一部分上之后,在使用转移系统116保持底板124的同时从多个真空孔128选择性地移除保持真空以从底板124上释放薄膜126。

160.在一个或多个示例中,控制器158被编程为使用定位系统144相对于载体制备系统162、层压系统112、修整系统114(适用时)、废料移除系统142(适用时)和转移系统116中的每一个选择性地定位载体转移装置110。在一个或多个示例中,控制器158被编程为可操作地平移载体转移装置110。在一个或多个示例中,控制器158进一步被编程为可操作地使载体转移装置110循环。

161.在一个或多个示例中,控制器158被编程为使用定位系统144相对于转移系统116、成形系统122和薄膜移除系统160选择性地定位工具转移装置146。在一个或多个示例中,控制器158被编程为可操作地平移工具转移装置146。在一个或多个示例中,控制器158被编程为使工具转移装置146可操作地循环。

162.在一个或多个示例中,控制器158被编程为使用分度装置148将载体转移装置110选择性地定位在相对于载体制备系统162、层压系统112、修整系统114(适用时)、废料移除系统142(适用时)和转移系统116中的每一个的多个指定位置处。

163.在一个或多个示例中,控制器158被编程为使用分度装置148将工具转移装置146选择性地定位在相对于转移系统116、成形系统122和薄膜移除系统160中的每一个的多个指定位置处。

164.在一个或多个示例中,系统100的一个或多个部件、装置或子系统可以包括与控制器158通信并从控制器158接收指令的专用控制器。

165.在一个或多个示例中,控制器158被编程以跟踪在复合结构102的制造期间制造的

多个复合材料铺层106。例如,控制器158根据铺层铺设顺序在复合结构制造过程期间跟踪被制造、施加和形成多个复合材料铺层106中的哪一层。在一个或多个示例中,控制器158被编程以跟踪流过系统100的多个铺层载体104和/或载体转移装置110。在一个或多个示例中,控制器158被编程以跟踪流过系统100的多个成形工具120和/或工具转移装置146。

166.在一个或多个示例中,系统100被构造为基本上同时或并发地执行多个操作。例如,在将第二复合材料铺层106转移并施加到成形工具120(例如,平移工作流程中的同一成形工具或连续工作流程中的不同成形工具)上的同时,在切割第三复合材料铺层106的同时以及在铺设第四复合材料铺层106的同时,可以在成形工具120上方形成第一复合材料铺层106。因此,不止一个载体转移装置110并因此不止一个复合材料铺层106可以被同时移动通过系统100,并且不止一个成形工具120并因此不止一个复合结构102可以被同时移动通过系统100。

167.在一个或多个示例中,控制器158被编程为控制不止一个子系统并且因此同时或并行地执行不止一种操作。在一个或多个示例中,控制器158被编程为控制所有子系统并且因此同时或并行地执行所有操作。

168.现在参考图13-图15,系统100和方法1000的示例可以与飞行器制造和检修方法1100(如图15的流程图中所示)和飞行器700(如图13示意性所示)相关或在其上下文中使用。使用系统100或根据方法1000制造的复合结构102可以是飞行器700的结构、组件、子组件、部件、零件或任何其他部分中的任何一种,诸如机体、内部和一个或多个高级系统的一部分。例如,复合结构102可以是飞行器翼梁、机翼段、机身筒段、内部面板、外部蒙皮面板等中的任何一种。

169.图13示意性地示出了飞行器700的一个示例。飞行器700包括多个高级系统800。高级系统800的示例包括推进系统810、电气系统802、液压系统804和环境控制(“环境”)系统806中的一种或多种。在其他示例中,飞行器700可以包括任意数量的其他类型的系统,诸如通信系统、飞行控制系统、制导系统、武器系统等。

170.飞行器700包括至少一种复合结构102。复合结构102至少部分地使用系统100和/或方法1000来制造。飞行器700可以包括多个部件,包括机体710、机身720、机身筒730、内部808、机翼740和/或稳定器750。

171.在一个或多个示例中,复合结构102包括至少一个复合材料铺层106,诸如多个复合材料铺层106。复合结构102可以形成飞行器700的任何合适部件的复合零件或一部分。作为一个示例,并且如图13所示,飞行器700包括覆盖和/或形成飞行器700的任何合适部分的外表面的蒙皮段790和/或与多个框架一起可以支撑蒙皮段790的内表面的多个纵梁770。

172.图14示意性地示出了机翼740的一个示例。在一个或多个示例中,机翼740包括多个机翼纵梁742,机翼纵梁可以沿着机翼740的长度延伸。机翼740还可包括多个翼梁744,翼梁在本文中也可称为肋。机翼纵梁742和翼梁744可以一起形成和/或限定用于机翼740的内部支撑结构746的至少一部分,内部支撑结构可以支撑覆盖机翼740的蒙皮段790的内表面748。蒙皮段790在本文中也可被称为机翼蒙皮段。

173.在本公开的范围内,蒙皮段790(例如,机翼蒙皮或机身蒙皮)、纵梁770(例如,机身纵梁)、框架(例如,多件式框架或一件式框架)、机翼纵梁742、翼梁744、内部支撑结构746、地板梁、内部面板或各种其他部件可以至少部分地或甚至完全地由复合材料铺层形成和/

或可以是可以利用本文公开的系统100和/或方法1000形成的复合零件。

174.参考图15,在预生产期间,方法1100包括飞行器700的规格和设计(框1102)和材料采购(框1104)。在飞行器700的生产期间,进行飞行器700的部件和子组件制造(框1106)和系统集成(框1108)。此后,飞行器700通过认证和交付(框1110)以投入使用(框1112)。日常维护和检修(框1114)包括飞行器700的一个或多个系统的修改、重新配置、翻新等。例如,根据方法1000制造的复合结构102可以在材料采购(框1104)、部件和子组件制造(框1106)和/或维护和检修(框1114)期间生产。

175.图15中所示的方法1100的每个过程可以由系统集成商、第三方和/或运营商(例如,客户)执行或实施。出于本说明书的目的,系统集成商可以包括但不限于任何数量的航天器制造商和主要系统分包商;第三方可包括但不限于任何数量的经销商、分包商和供应商;并且运营商可以为航空公司、租赁公司、军事实体、服务组织等。

176.本文示出和描述的飞行器700、复合结构102、系统100和方法1000的示例可以在图15所示的流程图中所示的制造和检修方法1100的任何一个或多个阶段期间采用。在一个示例中,系统100和/或方法1000的实施方式可以形成部件和子组件制造(框1106)和/或系统集成(框1108)的一部分。例如,使用所公开的系统100和方法1000的实施方式制造的复合结构102可以对应于部件和子组件制造(框1106)并且可以以类似于在飞行器700投入使用中(框1112)时制备的部件或子组件的方式使用。而且,所公开的系统100和方法1000的实施方式可以在系统集成(框1108)以及认证和交付(框1110)期间使用。类似地,例如但不限于当飞行器700投入使用(框1112)以及在维护和检修期间(框1114)时,可以利用所公开的系统100和方法1000的实施方式。

177.因此,参考图1-图12,还公开了一种使用系统100制造飞行器700(图13)的一部分的方法。还公开了根据方法1000制造的飞行器700的一部分。

178.尽管示出了航空航天示例,但本文公开的示例和原理可以应用于其他行业,诸如汽车行业、航天行业、建筑行业以及其他设计和制造行业。因此,除了飞行器之外,本文公开的示例和原理还可应用于用于对其他类型的交通工具(例如,陆地交通工具、海洋交通工具、太空交通工具等)和独立结构的内部进行消毒的系统。

179.如本文所用,“被构造为”执行指定功能的系统、设备、装置、结构、物品、元件、部件或硬件确实能够在没有任何改变的情况下执行指定功能,而不是仅仅具有在进一步修改后执行指定功能的潜力。换句话说,为了执行指定功能的目的,专门选择、创建、实现、利用、编程和/或设计“被构造为”执行指定功能的系统、设备、装置、结构、物品、元件、部件或硬件。如本文所用,“被构造为”表示系统、设备、结构、物品、元件、部件或硬件的现有特性,其使得系统、设备、结构、物品、元件、部件或硬件能够执行指定的功能而无需进一步修改。出于本公开的目的,被描述为“被构造为”执行特定功能的系统、设备、装置、结构、物品、元件、部件或硬件可以附加地或替代地被描述为“适配”和/或“可操作以”执行该功能。

180.除非另有说明,否则术语“第一”、“第二”、“第三”等在本文中仅用作标记,并不旨在对这些术语所涉及的项目施加顺序、位置或层次要求。此外,对例如“第二”项目的引用不要求或排除例如“第一”或较低编号的项目和/或例如“第三”或更高编号的项目的存在。

181.如本文所用,短语“至少一个”当与项目列表一起使用时,意味着可以使用所列项目中的一者或多者的不同组合,并且可能仅需要列表中的每个项目中的一者。例如,“项目

a、项目b和项目c中的至少一个”可以包括但不限于项目a或项目a和项目b。该示例还可以包括项目a、项目b和项目c或项目b和项目c。在其他示例中,“至少一者”可以为例如但不限于项目a中的两项、项目b中的一项和项目c中的十项;项目b中的四项和项目c中的七项;以及其他合适的组合。

182.出于本公开的目的,术语“联接(coupled)”、“联接(coupling)”和类似术语是指彼此连结、链接、紧固、附接、连接、置于通信中或以其他方式相关联(例如,机械地、电、流体、光学、电磁)。在各种示例中,元件可以直接或间接关联。作为一个示例,元件a可以直接与元件b相关联。作为另一个示例,元件a可以间接地与元件b相关联,例如,经由另一元件c。可以理解,并非必须表示各种公开的元件之间的所有关联。因此,也可以存在除了附图中所示的那些之外的联接。

183.如本文所用,术语“约”是指或表示接近但不完全是仍执行所需功能或实现所需结果的所述条件的条件。作为一个示例,术语“约”是指在可接受的预定容差或准确度内的条件,诸如在所述条件的10%以内的条件。然而,术语“约”不排除完全是所述条件的条件。如本文所用,术语“基本上”是指基本上是执行所需功能或实现所需结果的所述条件的条件。

184.在上面提到的图1、图10和图11中,框可以表示功能元件、特征或其部件,并且连接各个框的线不一定暗示任何特定结构。因此,可以对所示结构进行修改、添加和/或省略。此外,本领域技术人员将理解,并非上文提及的图1-图11、图13和图14中描述和图示的所有元件、特征和/或部件都需要包括在每个示例中,并且不是本文描述的所有元件、特征和/或部件必须在每个说明性示例中描述。因此,图1-图11、图13和图14中描述和图示的一些元件、特征和/或部件可以以各种方式组合而不需要包括图1-图11、图13和图14、其他附图和/或随附的公开中描述和图示的其他特征,即使这样的一个或多个组合在本文中没有明确说明。类似地,不限于所呈现的示例的附加特征可以与本文示出和描述的一些或所有特征组合。除非另有明确说明,上文提及的图1-图11、图13和图14中描绘的示例的示意图并不意味着暗示关于说明性示例的结构限制。相反,虽然指示了一种说明性结构,但应当理解,可以在适当时修改该结构。因此,可以对所示结构进行修改、添加和/或省略。此外,在图1-图11、图13和图14中的每一个中,用于类似或至少基本上类似目的的元件、特征和/或部件用相同的编号标记,并且这些元件、特征和/或部件在本文中可以没有参考图1-图11、图13和图14中的每一个来详细讨论。类似地,在图1-图11、图13和图14中的每一个中可能没有标记所有元件、特征和/或部件,但是为了一致性,本文可以使用与其相关联的附图标记。

185.在上面提到的图12和15中,框可以表示操作、步骤和/或其部分,并且连接各个框的线不暗示操作或其部分的任何特定顺序或依赖性。可以理解,并非必须表示各种公开的操作之间的所有相关性。图12和15和描述本文阐述的所公开方法的操作的所附公开内容不应被解释为必须确定要执行的操作的序列。相反,尽管指示了一个说明性的顺序,但是应当理解,可以在适当时修改操作的序列。因此,可以对所示的操作进行修改、添加和/或省略,并且可以以不同的顺序或同时执行某些操作。另外,本领域技术人员将理解,并非所有描述的操作都需要执行。

186.此外,在整个本说明书中对本文使用的特征、优点或类似语言的引用并不暗示可以通过本文公开的示例实现的所有特征和优点应该是或在任何单个示例中。相反,提及特征和优点的语言被理解为意味着结合示例描述的特定特征、优点或特性被包括在至少一个

示例中。因此,整个本公开使用的特征、优点和类似语言的讨论可以但不一定指同一个示例。

187.虽然保护范围由所附权利要求确定,但可以通过多种方式实现本公开,包括但不限于根据以下条款的方式:

188.条款1.一种用于制造复合结构(102)的系统(100),所述系统(100)包括:

189.铺层载体(104),所述铺层载体(104)包括铺层支撑表面(108),所述铺层支撑表面(108)被构造为支撑至少一个复合材料铺层(106);

190.载体转移装置(110),所述载体转移装置(110)被构造为传送所述铺层载体(104);

191.层压系统(112),所述层压系统(112)被构造为选择性地将所述至少一个复合材料铺层(106)施加到所述铺层载体(104)的所述铺层支撑表面(108);

192.转移系统(116),所述转移系统被构造为从所述载体转移装置(110)移除所述铺层载体(104)并将所述至少一个复合材料铺层(106)施加到成形工具(120)的成形表面(118)的至少一部分上;以及

193.成形系统(122),所述成形系统(122)被构造为在所述成形工具(120)的所述成形表面(118)的所述至少一部分上方形成所述至少一个复合材料铺层(106)。

194.条款2.根据条款1所述的系统(100),进一步包括修整系统(114),所述修整系统(114)被构造为选择性地将所述至少一个复合材料铺层(106)切割成预定形状。

195.条款3.根据条款1或2所述的系统(100),进一步包括废料移除系统(142),所述废料移除系统(142)被构造为在所述至少一个复合材料铺层(106)被切割成所述预定形状之后从所述铺层支撑表面(108)移除所述至少一个复合材料铺层(106)的残余物。

196.条款4.根据条款1-3中的任一项所述的系统(100),其中,所述铺层载体(104)进一步包括:

197.底板(124);以及

198.位于所述底板(124)上的薄膜(126),其中,所述薄膜(126)形成所述铺层支撑表面(108)。

199.条款5.根据条款4所述的系统(100),进一步包括载体制备系统(162),所述载体制备系统(162)被构造为将所述薄膜(126)施加到所述底板(124)。

200.条款6.根据条款4所述的系统(100),其中:

201.所述底板(124)包括多个真空孔(128);并且

202.所述载体转移装置(110)包括与所述多个真空孔(128)流体连通并被构造为向所述多个真空孔(128)施加保持真空以将所述薄膜(126)保持在所述底板(124)上的真空台(130)。

203.条款7.根据条款6所述的系统(100),其中:

204.所述底板(124)包括弹簧钢片材;并且

205.所述薄膜(126)包括聚乙烯片材。

206.条款8.根据条款6所述的系统(100),其中:

207.所述铺层载体(104)进一步包括联接到所述底板(124)的衬垫(136);并且

208.所述衬垫(136)可被所述保持真空渗透。

209.条款9.根据条款8所述的系统(100),其中,所述衬垫(136)包括聚丙烯片材。

210.条款10.根据条款8所述的系统(100),其中,所述衬垫(136)包括高密度聚乙烯片材。

211.条款11.根据条款6-10中的任一项所述的系统(100),其中,所述转移系统(116)进一步被构造为:

212.在从所述载体转移装置(110)移除所述铺层载体(104)之后维持对所述多个真空孔(128)的所述保持真空以将所述薄膜(126)保持在所述底板(124)上;以及

213.在将所述至少一个复合材料铺层(106)施加到所述成形工具(120)的所述成形表面(118)的所述至少一部分之前,将所述铺层载体(104)绕水平方向旋转180度。

214.条款12.根据条款11所述的系统(100),其中,所述转移系统(116)进一步被构造为在将所述至少一个复合材料铺层(106)施加到所述成形工具(120)的所述成形表面(118)的所述至少一部分之后,在保持所述底板(124)的同时从所述底板(124)释放所述薄膜(126)。

215.条款13.根据条款12所述的系统(100),其中,所述转移系统(116)进一步被构造为将所述底板(124)返回到所述载体转移装置(110)。

216.条款14.根据条款4-13中的任一项所述的系统(100),进一步包括薄膜移除系统(160),所述薄膜移除系统(160)被构造为在所述至少一个复合材料铺层(106)在所述成形工具(120)的所述成形表面(118)的所述至少一部分上方形成之后从所述至少一个复合材料铺层移除所述薄膜(126)。

217.条款15.根据条款1-14中的任一项所述的系统(100),进一步包括分度结构(140),所述分度结构(140)被构造为将所述铺层载体(104)可操作地定位在所述载体转移装置(110)上的指定位置。

218.条款16.根据条款1-15中的任一项所述的系统(100),进一步包括定位系统(144),所述定位系统(144)被构造为相对于所述层压系统(112)和所述转移系统(116)选择性地定位所述载体转移装置(110)。

219.条款17.根据条款16所述的系统(100),其中,所述定位系统(144)包括线性载体导向器(150),所述线性载体导向器(150)被构造为在所述层压系统(112)和所述转移系统(116)之间可操作地平移所述载体转移装置(110)。

220.条款18.根据条款16所述的系统(100),其中,所述定位系统(144)包括闭环载体导向器(154),所述闭环载体导向器(154)被构造为使所述载体转移装置(110)可操作地循环通过所述层压系统(112)和所述转移系统(116)。

221.条款19.根据条款16-18中的任一项所述的系统(100),进一步包括工具转移装置(146),所述工具转移装置(146)被构造为传送所述成形工具(120),

222.其中,所述定位系统(144)进一步被构造为相对于所述转移系统(116)和所述成形系统(122)选择性地定位所述工具转移装置(146)。

223.条款20.根据条款19所述的系统(100),其中,所述定位系统(144)包括线性工具导向器(152),所述线性工具导向器(152)被构造为在所述转移系统(116)和所述成形系统(122)之间可操作地平移所述工具转移装置(146)。

224.条款21.根据条款19所述的系统(100),其中,所述定位系统(144)包括闭环工具导向器(156),所述闭环工具导向器(156)被构造为使所述工具转移装置(146)可操作地循环通过所述转移系统(116)和所述成形系统(122)。

225.条款22.根据条款19-21中的任一项所述的系统(100),进一步包括分度装置(148),其中,所述分度装置(148)被构造为:

226.将所述载体转移装置(110)可操作地定位在相对于所述层压系统(112)和所述转移系统(116)中的每一个的多个指定位置处;以及

227.将所述工具转移装置(146)可操作地定位在相对于所述转移系统(116)和所述成形系统(122)中的每一个的多个指定位置处。

228.条款23.根据条款1-22中的任一项所述的系统(100),进一步包括控制器(158),所述控制器(158)被编程为控制以下至少一项的操作:所述载体转移装置(110),所述层压系统(112)和所述转移系统(116)以及所述成形系统(122)。

229.条款24.一种用于制造复合结构(102)的系统(100),所述系统(100)包括:

230.包括铺层支撑表面(108)的铺层载体(104);

231.被构造为支撑所述铺层载体(104)的载体转移装置(110);

232.层压系统(112);

233.与所述层压系统(112)顺序相关的转移系统(116);

234.与所述转移系统(116)顺序相关的成形系统(122);以及

235.控制器(158),所述控制器(158)被编程为:

236.使用所述载体转移装置(110)选择性地将所述铺层载体(104)传送到所述层压系统(112);

237.使用所述层压系统(112)将至少一个复合材料铺层(106)选择性地施加到所述铺层载体(104)的所述铺层支撑表面(108)上;

238.使用所述载体转移装置(110)将所述铺层载体(104)从所述层压系统(112)传送到所述转移系统(116);

239.使用所述转移系统(116)从所述载体转移装置(110)移除所述铺层载体(104)并将所述至少一个复合材料铺层(106)施加到成形工具(120)的成形表面(118)的至少一部分(116)上;以及

240.使用所述成形系统(122)在所述成形工具(120)的所述成形表面(118)的所述至少一部分上方形成所述至少一个复合材料铺层(106)。

241.条款25.根据条款24所述的系统(100),进一步包括在所述层压系统(112)和所述转移系统(116)之间顺序相关的修整系统(114),

242.其中,所述控制器(158)进一步被编程为:

243.使用所述载体转移装置(110)将所述铺层载体(104)从所述层压系统(112)传送到所述修整系统(114);

244.使用所述修整系统(114)将所述至少一个复合材料铺层(106)选择性地切割成预定形状;以及

245.使用所述载体转移装置(110)选择性地将所述铺层载体(104)从所述修整系统(114)传送到所述转移系统(116)。

246.条款26.根据条款24或25所述的系统(100),进一步包括废料移除系统(142),

247.其中,所述控制器(158)进一步被编程为在所述至少一个复合材料铺层(106)被切割成所述预定的形状之后使用所述废料移除系统(142)从所述铺层支撑表面(108)移除所

述至少一个复合材料铺层(106)的残余物。

248.条款27.根据条款24-26中的任一项所述的系统(100),其中:

249.所述铺层载体(104)进一步包括:

250.包括多个真空孔(128)的底板(124);以及

251.位于所述底板(124)上并形成所述铺层支撑表面(108)的薄膜(126);并且

252.所述控制器(158)进一步被编程为选择性地向所述多个真空孔(128)施加保持真空以使用所述载体转移装置(110)将所述薄膜(126)保持在所述底板(124)上。

253.条款28.根据条款27所述的系统(100),其中,所述控制器(158)进一步被编程为:

254.在从所述载体转移装置(110)移除所述铺层载体(104)之后,使用所述转移系统(116)维持对所述多个真空孔(128)的所述保持真空以将所述薄膜(126)保持在所述底板(124)上;以及

255.在将所述至少一个复合材料铺层(106)施加到所述成形工具(120)的所述成形表面(118)的所述至少一部分之前,使用所述转移系统(116)将所述铺层载体(104)绕水平轴线旋转180度。

256.条款29.根据条款28所述的系统(100),其中,所述控制器(158)进一步被编程为在将所述至少一个复合材料铺层(106)施加到所述成形工具(120)的所述成形表面(118)的所述至少一部分之后,在使用所述转移系统(116)来保持所述底板(124)的同时,选择性地从所述多个真空孔(128)移除所述保持真空以从所述底板(124)释放所述薄膜(126)。

257.条款30.根据条款29所述的系统(100),进一步包括薄膜移除系统(160),

258.其中,所述控制器(158)进一步被编程为在所述成形工具(120)的所述成形表面(118)的所述至少一部分上方形成所述至少一个复合材料铺层(106)之后,使用所述薄膜移除系统(160)从所述至少一个复合材料铺层(106)移除所述薄膜(126)。

259.条款31.根据条款29所述的系统(100),其中,所述控制器(158)进一步被编程为使用所述转移系统(116)将所述底板(124)返回到所述载体转移装置(110)。

260.条款32.根据条款24-31中的任一项所述的系统(100),进一步包括定位系统(144),所述定位系统(144)被构造为引导所述载体转移装置(110),

261.其中,所述控制器(158)进一步被编程为使用所述定位系统(144)相对于所述层压系统(112)和所述转移系统(116)选择性地定位所述载体转移装置(110)。

262.条款33.根据条款32所述的系统(100),其中,所述控制器(158)进一步被编程为使用所述定位系统(144)在所述层压系统(112)和所述转移系统(116)之间可操作地平移所述载体转移装置(110)。

263.条款34.根据条款32所述的系统(100),其中,所述控制器(158)进一步被编程为使用所述定位系统(144)使所述载体转移装置(110)可操作地循环通过所述层压系统(112)和所述转移系统(116)。

264.条款35.根据条款32所述的系统(100),进一步包括被构造为支撑所述成形工具(120)的工具转移装置(146),

265.其中,所述控制器(158)进一步被编程为使用所述定位系统(144)相对于所述转移系统(116)和所述成形系统(122)选择性地定位所述工具转移装置(146)。

266.条款36.根据条款35所述的系统(100),其中,所述控制器(158)进一步被编程为使

用所述定位系统(144)在所述转移系统(116)和所述成形系统(122)之间可操作地平移所述工具转移装置(146)。

267.条款37.根据条款35所述的系统(100),其中,所述控制器(158)进一步被编程为使用所述定位系统(144)使所述工具转移装置(146)可操作地循环通过所述转移系统(116)和所述成形系统(122)。

268.条款38.根据条款35所述的系统(100),进一步包括被构造为可操作地定位所述载体转移装置(110)的分度装置(148),

269.其中,所述控制器(158)进一步被编程为使用所述分度装置(148)将所述载体转移装置(110)选择性地定位在相对于所述层压系统(112)和所述转移系统(116)中的每一个的多个指定位置处。

270.条款39.根据条款38所述的系统(100),其中,所述控制器(158)进一步被编程为使用所述分度装置(148)将所述工具转移装置(146)选择性地定位在相对于所述转移系统(116)和所述成形系统(122)中的每一个的多个指定位置处。

271.条款40.一种制造复合结构(102)的方法(1000),所述方法(1000)包括以下步骤:

272.使用载体转移装置(110)将铺层载体(104)传送到层压系统(112);

273.使用所述层压系统(112)将至少一个复合材料铺层(106)选择性地施加到所述铺层载体(104)的铺层支撑表面(108)上;

274.使用所述载体转移装置(110)将所述铺层载体(104)从所述层压系统(112)传送到转移系统(116);

275.使用所述转移系统(116)从所述载体转移装置(110)移除所述铺层载体(104)并将所述至少一个复合材料铺层(106)施加到成形工具(120)的成形表面(118)的至少一部分上;以及

276.使用成形系统(122)在所述成形工具(120)的所述成形表面(118)的所述至少一部分上方形成所述至少一个复合材料铺层(106)。

277.条款41.根据条款40所述的方法(1000),进一步包括:

278.使用所述载体转移装置(110)将所述铺层载体(104)从所述层压系统(112)传送到修整系统(114);

279.使用所述修整系统(114)将所述至少一个复合材料铺层(106)选择性地切割成预定形状;以及

280.使用所述载体转移装置(110)将所述铺层载体(104)从所述修整系统(114)传送到转移系统(116)。

281.条款42.根据条款41所述的方法(1000),进一步包括在使用所述修整系统(114)将所述至少一个复合材料铺层(106)选择性地切割成预定形状的所述步骤之后,使用废料移除系统(142)从所述铺层支撑表面(108)移除所述至少一个复合材料铺层(106)的残余物。

282.条款43.根据条款40或41所述的方法(1000),其中:

283.所述铺层载体(104)进一步包括底板(124)和位于所述底板(124)上并形成所述铺层支撑表面(108)的薄膜(126);并且

284.所述方法(1000)进一步包括使用所述载体转移装置(110)选择性地施加保持真空以将所述薄膜(126)保持在所述底板(124)上。

285.条款44.根据条款43所述的方法(1000),进一步包括:

286.在从所述载体转移装置(110)移除所述铺层载体(104)的所述步骤之后,使用所述转移系统(116)维持所述保持真空以将所述薄膜(126)保持在所述底板(124)上;以及

287.在将所述至少一个复合材料铺层(106)施加到所述成形工具(120)的所述成形表面(118)的所述至少一部分的所述步骤之前,使用所述转移系统(116)将所述铺层载体(104)绕水平轴线旋转180度。

288.条款45.根据条款44所述的方法(1000),进一步包括在将所述至少一个复合材料铺层(106)施加到所述成形工具(120)的所述成形表面(118)的所述至少一部分的所述步骤之后,在使用所述转移系统(116)来保持所述底板(124)的同时,选择性地移除所述保持真空以从所述底板(124)释放所述薄膜(126)。

289.条款46.根据条款45所述的方法(1000),进一步包括在将所述至少一个复合材料铺层(106)施加到所述成形工具(120)的所述成形表面(118)的所述至少一部分的所述步骤之后,使用所述转移系统(116)将所述底板(124)返回到所述载体转移装置(110)。

290.条款47.根据条款43-46中的任一项所述的方法(1000),进一步包括在所述成形工具(120)的所述成形表面(118)的所述至少一部分上方形成所述至少一个复合材料铺层(106)的所述步骤之后,使用薄膜移除系统(142)从所述至少一个复合材料铺层(106)移除所述薄膜(126)。

291.条款48.根据条款40-47中的任一项所述的方法(1000),进一步包括在所述层压系统(112)和所述转移系统(116)之间可操作地平移所述载体转移装置(110)。

292.条款49.根据条款40-48中的任一项所述的方法(1000),进一步包括使所述载体转移装置(110)可操作地循环通过所述层压系统(112)和所述转移系统(116)。

293.条款50.根据条款40-49中的任一项所述的方法(1000),进一步包括使用工具转移装置(146)将所述成形工具(120)传送到所述转移系统(116)和所述成形系统(122)。

294.条款51.根据条款50的方法(1000),进一步包括在所述转移系统(116)和所述成形系统(122)之间可操作地平移所述工具转移装置(146)。

295.条款52.根据条款50或51所述的方法(1000),进一步包括使所述工具转移装置(146)可操作地循环通过所述转移系统(116)和所述成形系统(122)。

296.条款53.根据条款50-52中的任一项所述的方法(1000),进一步包括使用分度装置(148)将所述载体转移装置(110)选择性地定位在相对于所述层压系统(112)和所述转移系统(116)中的每一个的多个指定位置处。

297.条款54.根据条款53所述的方法(1000),进一步包括使用所述分度装置(148)将所述工具转移装置(146)选择性地定位在相对于所述转移系统(116)和所述成形系统(122)中的每一个的多个指定位置处。

298.一个示例的所描述的特征、优点和特性可以以任何合适的方式组合在一个或多个其他示例中。相关领域的技术人员将认识到,可以在没有特定示例的一个或多个特定特征或优点的情况下实践本文描述的示例。在其他实例中,在某些示例可能认识到可能并非在所有示例中都存在的附加特征和优点。此外,虽然已经示出和描述了系统100和方法1000的各种示例,但是本领域技术人员在阅读说明书后可以想到修改。本技术包括所有这些修改,并且仅受所附权利要求的范围限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。