1.本发明涉及单分子器件技术领域,特别是涉及一种电学可控单分子开关器件及制备方法。

背景技术:

2.目前,单分子器件还处于研究阶段,出现了主要通过光学可控的单分子开关器件。其基本原理是在两个开关电极之间,设置有二芳烯(dae),偶氮苯等光敏分子作为功能中心,该功能中心的分子通过紫外和可见光交替照射,产生不同幅度的电流信号,形成开环和闭环状态,实现光学可控的开关功能。

3.然而,真正的集成化电路难以通过光刺激的方式进行开关控制,且光照条件可能带来额外的热效应,增加能耗。也就是说,通过光刺激的方式进行开关控制,很难实现真正的集成化应用。因此,需要开发由其他相对稳定的方式进行控制的单分子开关器件,以利于单分子开关器件真正的集成化应用。

技术实现要素:

4.本技术的目的在于提供一种电学可控单分子开关器件及制备方法,以利于单分子开关器件真正的集成化应用。

5.为实现上述目的,本技术提供了一种电学可控单分子开关器件,该单分子开关器件为石墨烯基单分子器件,包括:基底层和石墨烯层;

6.所述石墨烯层位于所述基底层上;

7.所述石墨烯层上镀有位置相对设置的至少一对金属电极,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极;

8.位于每对源极和漏极之间的石墨烯形成导电沟道;

9.每个所述导电沟道中被刻蚀出了石墨烯点电极阵列,该石墨烯点电极阵列包括串行间隔排列的多对石墨烯点电极,每对石墨烯点电极之间被刻蚀出一个纳米级间隙;

10.每个纳米级间隙两端的石墨烯点电极通过酰胺键(—co—nh—)和具有自由基型的分子桥进行连接;

11.所述石墨烯层设置有栅极,通过调节输入的栅极电压,控制源极和漏极之间的电流大小,实现开关控制。

12.其中,所述具有自由基型的分子桥优选为:末端为氨基及其衍生物的基团,优选为如下之一:

13.紫精类、类紫精类、噻唑并噻唑类自由基化合物。

14.所述紫精类自由基化合物,优选为:

[0015][0016]

所述类紫精类自由基化合物,优选为:

[0017][0018]

噻唑并噻唑类自由基化合物,优选为:

[0019][0020]

优选的,所述石墨烯点电极阵列,通过如下方式刻蚀:

[0021]

通过电子束刻蚀,在掩膜层上每个所述导电沟道对应的位置中按预设尺寸进行刻蚀,形成串行间隔排列的多个窗口;

[0022]

用氧等离子体刻蚀各个窗口下石墨烯层暴露的石墨烯,形成包括串行间隔排列的多对石墨烯点电极的石墨烯点电极阵列,其中,每对石墨烯点电极之间被刻蚀出一个纳米级间隙;且每个纳米级间隙的两端的石墨烯点电极末端形成有羧基(—cooh)悬挂键;

[0023]

所述每个纳米级间隙两端的石墨烯点电极通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,通过如下方式实现:

[0024]

通过将每个纳米级间隙的两端的石墨烯点电极末端的羧基(—cooh)悬挂键与自由基型的分子桥分子中封端的氨基(—nh2)进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接。

[0025]

所述石墨烯点电极阵列的宽度优选为20-60nm;

[0026]

所述每对石墨烯点电极之间的间隔距离优选为130-160nm;

[0027]

所述纳米级间隙长度优选为1-10nm。

[0028]

优选的,所述多对金属电极和各对金属电极之间的石墨烯形成石墨烯条带;

[0029]

所述石墨烯层设置的栅极为液态栅;

[0030]

该液态栅包括:设置在石墨烯上的第三金属电极和覆盖该第三金属电极和石墨烯条带的离子液体;该离子液体具有包含正离子和负离子的双电层;

[0031]

所述第三金属电极,用于输入栅极电压。

[0032]

优选地,所述多对金属电极和各对金属电极之间的石墨烯形成石墨烯条带;

[0033]

所述石墨烯层设置的栅极为固态栅;

[0034]

该固态栅包括:设置在所述石墨烯条带下层的作为栅极的固态电极;

[0035]

所述栅极,用于输入栅极电压。

[0036]

本技术还提供了所述的电学可控单分子开关器件的制备方法,包括:

[0037]

a、将在金属表面生成的单层石墨烯转移到基底材料表面上,形成基底层和石墨烯层;

[0038]

b、在所述石墨烯层上旋涂光刻胶形成掩膜层后,通过光刻技术刻蚀出至少一对金属电极和第三金属电极的形状;

[0039]

c、在石墨烯层上各个金属电极的位置蒸镀上金属电极;其中,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极;位于每对源极和漏极之间的石墨烯形成导电沟道;所述第三金属电极设置在导电沟道上,形成石墨烯基器件本体;

[0040]

d、通过电子束刻蚀,在掩膜层上每个所述导电沟道对应的位置按预设尺寸进行刻蚀,形成串行间隔排列的多个窗口;

[0041]

e、用氧等离子体刻蚀各个窗口下石墨烯层暴露的石墨烯,形成包括串行间隔排列的多对石墨烯点电极的石墨烯点电极阵列,其中,每对石墨烯点电极之间被刻蚀出一个纳米级间隙;且每个纳米级间隙的两端的石墨烯点电极末端形成有羧基(—cooh)悬挂键;

[0042]

f、通过将每个纳米级间隙的两端的石墨烯点电极末端的羧基(—cooh)悬挂键与自由基型的分子桥分子中封端的氨基(—nh2)进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,形成石墨烯基单分子器件本体;

[0043]

g、在石墨烯基单分子器件本体上滴加离子液体,使离子液体覆盖该第三金属电极和所述纳米级间隙,形成液态栅;其中,该离子液体具有包含正离子和负离子的双电层。

[0044]

本技术还提供了所述的电学可控单分子开关器件的另一种制备方法,包括:

[0045]

a、在基底材料上光刻出栅极的形状,并在栅极位置镀上金属,形成栅极;

[0046]

b、将在金属表面生成的单层石墨烯转移到上述基底材料表面上,形成基底层和石墨烯层;

[0047]

c、在所述石墨烯层上旋涂光刻胶形成掩膜层后,通过光刻技术刻蚀出至少一对金属电极的形状;

[0048]

d、在石墨烯层上各个金属电极的位置蒸镀上金属电极;其中,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极;位于每对源极和漏极之间的石墨烯形成导电沟道,形成石墨烯基器件本体;

[0049]

e、通过电子束刻蚀,在掩膜层上每个所述导电沟道对应的位置按预设尺寸进行刻蚀,形成串行间隔排列的多个窗口;

[0050]

f、用氧等离子体刻蚀各个窗口下石墨烯层暴露的石墨烯,形成包括串行间隔排列的多对石墨烯点电极的石墨烯点电极阵列,其中,每对石墨烯点电极之间被刻蚀出一个纳米级间隙;且每个纳米级间隙的两端的石墨烯点电极末端形成有羧基(—cooh)悬挂键;

[0051]

g、通过将每个纳米级间隙的两端的石墨烯点电极末端的羧基(—cooh)悬挂键与自由基型的分子桥分子中封端的氨基(—nh2)进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,形成石墨烯基单分子器件。

[0052]

其中,所述具有自由基型的分子桥优选为:末端为氨基及其衍生物的基团,优选为如下之一:

[0053]

紫精类、类紫精类、噻唑并噻唑类自由基化合物。

[0054]

本技术有益效果:

[0055]

本技术提供了电学可控单分子开关器件及制备方法,该单分子开关器件,通过在每对石墨烯点电极形成的末端羧基(—cooh)悬挂键与自由基型的分子桥中的氨基(—nh2)封端的分子进行酰胺化反应进行架桥,实现了通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,进而实现了每对石墨烯点电极之间的分子连接。因此,能够通过调节输入的栅极电压,控制源极和漏极之间的电流大小,从而实现开关控制。也就是说,该单分子开关器件实现了稳定的电控制,有利于单分子开关器件真正的集成化应用。

附图说明

[0056]

为了更清楚地说明本技术或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的

一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0057]

图1a为本技术提供的电学可控单分子开关器件的结构示意图;

[0058]

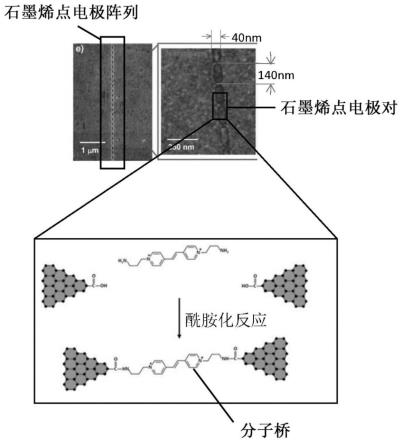

图1b为图1a中石墨烯点电极阵列的原理示意图;

[0059]

图2a为采用液态栅的电学可控单分子开关器件的一种结构示意图;

[0060]

图2b为图2a所示单分子开关器件的石墨烯点电极的结构示意图;

[0061]

图2c~图2d为图2a所示结构的工作原理示意图;

[0062]

图3a为采用图2a所示的单分子开关器件在常温下的i-v曲线;

[0063]

图3b为采用图2a所示的单分子开关器件的开关循环示意图;

[0064]

图3c为采用现有技术的光学可控的单分子开关器件的开关比实验结果图;

[0065]

图4a为采用固态栅的电学可控单分子开关器件的结构示意图;

[0066]

图4b为图4a中固态栅的示意图;

[0067]

图5a为采用液态栅的电学可控单分子开关器件的制备流程图;

[0068]

图5b为图5a所示的制备方法的一种实施例中的开关器件本体的制备流程示例图;

[0069]

图5c为图5a所示的制备方法的一种实施例中石墨烯点电极的制备流程示例图;

[0070]

图6a为采用固态栅的电学可控单分子开关器件的制备流程图;

[0071]

图6b为图6a所示的制备方法的一种实施例中的开关器件本体的制备流程示例图。

具体实施方式

[0072]

下面将结合本技术中的附图,对本技术中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0073]

本技术提供了一种电学可控单分子开关器件及制备方法,以利于单分子开关器件真正的集成化应用。

[0074]

本技术提供的电学可控单分子开关器件为石墨烯基单分子器件,参见图1a,图1a为本技术提供的电学可控单分子开关器件的原理结构示意图。如图1a所示,包括:基底层和石墨烯层;

[0075]

所述石墨烯层位于所述基底层上;

[0076]

所述石墨烯层上镀有位置相对设置的至少一对金属电极,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极;

[0077]

位于每对源极和漏极之间的石墨烯形成导电沟道;

[0078]

每个所述导电沟道中被刻蚀出石墨烯点电极阵列,该石墨烯点电极阵列包括串行间隔排列的多对石墨烯点电极,每对石墨烯点电极对之间被刻蚀出一个纳米级间隙;

[0079]

每个纳米级间隙两端的石墨烯通过酰胺键(—co—nh—)和具有自由基型的分子桥连接;

[0080]

所述石墨烯层设置有栅极(图1a中未示出),通过调节输入的栅极电压,控制源极和漏极之间的电流大小,实现开关控制。

[0081]

如图1a所示,基底层可以是二氧化硅/硅晶圆,包括底层的单晶si层和单硅层上的

sio2层。

[0082]

本技术提供的电学可控单分子开关器件,能够通过调节输入的栅极电压,控制源极和漏极之间的电流大小,实现开关控制。也就是说,该单分子开关器件实现了稳定的电控制,有利于单分子开关器件真正的集成化应用。

[0083]

本技术电学可控单分子开关器件中的具有自由基型的分子桥为:末端为氨基及其衍生物的基团,优选为如下之一:

[0084]

紫精类、类紫精类、噻唑并噻唑类自由基化合物。

[0085]

其中,所述紫精类自由基化合物,优选为:

[0086][0087]

所述类紫精类自由基化合物,优选为:

[0088][0089]

所述噻唑并噻唑类自由基化合物,优选为:

[0090][0091]

参见图1b,图1b为图1a中石墨烯点电极阵列的示意图。如图1b所示,石墨烯点电极阵列包括串行间隔排列的多对石墨烯点电极对,每对石墨烯点电极之间被刻蚀出一个纳米级间隙(即图1a中的纳米间隙)。

[0092]

本技术中,所述石墨烯点电极阵列的宽度优选为20-60nm,图1b中为40nm。所述每对石墨烯点电极之间的间隔距离优选为130-160纳米(nm),图1b中为140nm;所述纳米级间隙长度优选为1-10nm。

[0093]

如图1b所示,在每个石墨烯点电极上形成了末端羧基(—cooh)悬挂键;并与自由基型的分子桥中的氨基(—nh2)封端的分子进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接。

[0094]

图1b中的自由基型的分子桥,是一种类紫精类物质:

[0095][0096]

本实施例中的石墨烯点电极阵列,可以通过如下方式刻蚀:

[0097]

通过电子束刻蚀,在掩膜层上每个所述导电沟道对应的位置中按预设尺寸进行刻蚀,形成串行间隔排列的多个窗口。该窗口用于刻蚀纳米级间隙,具体的长度可以小于10nm,宽度约为5nm。

[0098]

用氧等离子体刻蚀各个窗口下石墨烯层暴露的石墨烯,形成包括串行间隔排列的多对石墨烯点电极的石墨烯点电极阵列,其中,每对石墨烯点电极之间被刻蚀出一个纳米级间隙;且每个纳米级间隙的两端的石墨烯点电极末端形成有羧基(—cooh)悬挂键;

[0099]

所述每个纳米级间隙两端的石墨烯点电极通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,通过如下方式实现:

[0100]

通过将每个纳米级间隙的两端的石墨烯点电极末端的羧基(—cooh)悬挂键与自由基型的分子桥分子中封端的氨基(—nh2)进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接。

[0101]

本技术提供的单分子开关器件,通过在每对石墨烯点电极形成的末端羧基(—cooh)悬挂键与自由基型的分子桥中的氨基(—nh2)封端的分子进行酰胺化反应进行架桥,实现了通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,进而实现了每对石墨烯点电极之间的分子连接。因此,能够通过调节输入的栅极电压,控制源极和漏极之间的电流大小,从而实现开关控制。也就是说,该单分子开关器件实现了稳定的电控制,有利于单分子开关器件真正的集成化应用。

[0102]

在实际应用中,本技术提供的电学可控单分子开关器件的栅极,可以是液态栅,也可以是固态栅,以下分别举具体实施例进行详细说明。

[0103]

单分子开关器件实施例一:

[0104]

本实施例为液态栅的单分子开关器件。

[0105]

如图2a所示,该单分子开关器件为石墨烯基单分子器件,该单分子开关器件被制备成芯片,其是基于sio2/si晶圆基底制备的,可以被称为电学可控单分子晶体管开关器件。包括:基底层(图2a中未示出)和石墨烯层。石墨烯层位于所述基底层上。石墨烯层上镀有位置相对设置的至少一对金属电极,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极。位于每对源极和漏极之间的石墨烯形成导电沟道。另外在石墨烯层上还设置有第三金属电极。

[0106]

如图2a所示,多对源极和漏极,以及各对源极和漏极之间的石墨烯在芯片中间形成了石墨烯条带。并且在芯片中间还设置有两个第三金属电极。

[0107]

如图2a所示,本实施例单分子开关器件的栅极采用的是液态栅,包括:设置在石墨烯层上的两个第三金属电极和覆盖该第三金属电极以及石墨烯条带的离子液体(由图2a中的圆形区域示意)。

[0108]

如图2b所示,在石墨烯条带中,每个源极和漏极之间的导电沟道中被刻蚀出了石墨烯点电极阵列,该石墨烯点电极阵列包括串行间隔排列的多对石墨烯点电极,每对石墨烯点电极对之间被刻蚀出一个纳米级间隙。

[0109]

图2a和图2b所示的单分子开关器件的工作原理如图2c和图2d所示。

[0110]

如图2c和图2d所示,每对石墨烯点电极之间具有纳米间隙,其中一个石墨烯点电极与源极相连,另一个石墨烯点电极与漏极相连。每个纳米级间隙两端的石墨烯点电极通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,且,离子液体覆盖了石墨烯点电极之间的纳米间隙、分子桥以及第三金属电极。

[0111]

如图2d所示,本实施例中的分子桥为:

[0112][0113]

如图2d所示,本实施例中的离子液体是一种熔融态的盐,具体为:

[0114]

n,n-二乙基-n-(2-甲氧基乙基)-n-甲基铵双(三氟甲基磺酰)酰亚胺(deme

-tfsi-)。该离子液体具有双电层:deme

和tfsi-。

[0115]

这样,在从第三金属电极施加栅压后,离子液体中的正负离子分开形成双电层进而形成内建电场,通过内建电场对分子轨道能级进行调控。使得源极到漏极之间的电流id能够随着栅压的变化而变化,呈现开关特性。

[0116]

参见图3a,其中,初始曲线是栅压为0时的i

d-vd曲线,vd为源极与漏极之间的电压。开曲线是栅压为0.5v(开栅压)时的i

d-vd曲线,关曲线是栅压为-0.25v(关栅压)时的i

d-vd曲线。由图3a可见,本技术提供的电学可控单分子晶体管开关器件,在施加栅压后,源极到漏极之间的电流id能够随着栅压的变化而变化,呈现明显的开关特性。

[0117]

参见图3b,该曲线示出了本技术提供的电学可控单分子晶体管开关器件的开关循环的情况。其中,每次在栅极施加的栅压为0.5v时,器件都能达到“开”的状态,每次在栅极施加的栅压为-0.25v时,器件都能达到“关”的状态,表明本技术提供的电学可控单分子晶体管开关器件具有比较稳定的开关特性。

[0118]

如图3c所示,现有的光学可控的开关器件的源极到漏极之间的电流id,基于时长周期(s),用紫外光(uv)和可见光(vis)交替对器件进行照射,得到的开关比(不同栅压下同偏压的比值,一般取最大值和最小值进行对比)大约在10以内,也就是说开关比不明显。

[0119]

对比可见,与现有的光学可控的开关器件相比,本技术提供的电学可控单分子开关器件具有明显的开关特性,为真正的器件集成和应用奠定了基础。

[0120]

单分子开关器件实施例二:

[0121]

本实施例为固态栅的单分子开关器件。

[0122]

如图4a所示,该单分子开关器件为石墨烯基单分子器件,该单分子开关器件被制备成芯片,其是基于sio2/si晶圆基底制备的。包括:基底层(图4a中未示出)和石墨烯层。石墨烯层位于所述基底层上。石墨烯层上镀有位置相对设置的至少一对金属电极,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极。位于每对源极和漏极之间的石墨烯形成导电沟道。

[0123]

如图4a所示,多对源极和漏极,以及各对源极和漏极之间的石墨烯在芯片中间形成了石墨烯条带。

[0124]

本实施例的单分子开关器件中石墨烯点电极的结构与图2b所示的石墨烯点电极的结构相同。可以参见图2b,在石墨烯条带中,每个源极和漏极之间的导电沟道中被刻蚀出了石墨烯点电极阵列,该石墨烯点电极阵列包括串行间隔排列的多对石墨烯点电极,每对石墨烯点电极对之间被刻蚀出一个纳米级间隙。

[0125]

本实施例的单分子开关器件的栅极采用的是固态栅。如图4b所示,本实施例的单分子开关器件的栅极是固态栅极,具体是设置在石墨烯条带下层的固态电极。本实施例中的栅极有两层,一层是镀在基底层的金属铝,另一层是铺在金属铝上的氧化铪。

[0126]

这样,在对栅极施加栅压后,栅压可直接影响分子轨道能级,使得从源极到漏极之间的电流id能够随着栅压的变化而变化,呈现开关特性。

[0127]

本实施例中的分子桥为:

[0128][0129]

本技术还提供了上述两种单分子开关器件的制备方法,以下分别进行详细说明。

[0130]

第一种是采用液态栅的电学可控单分子开关器件的制备方法。

[0131]

参见图5a,图5a为采用液态栅的电学可控单分子开关器件的制备流程图;该制备方法包括如下步骤:

[0132]

a、将在金属表面生成的单层石墨烯转移到基底材料表面上,形成基底层和石墨烯层;

[0133]

b、在所述石墨烯层上旋涂光刻胶形成掩膜层后,通过光刻技术刻蚀出至少一对金属电极和第三金属电极的形状;

[0134]

c、在石墨烯层上各个金属电极的位置蒸镀上金属电极;其中,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极;位于每对源极和漏极之间的石墨烯形成导电沟道;所述第三金属电极设置在导电沟道上,形成石墨烯基器件本体;

[0135]

d、通过电子束刻蚀,在掩膜层上每个所述导电沟道对应的位置按预设尺寸进行刻蚀,形成串行间隔排列的多个窗口;

[0136]

e、用氧等离子体刻蚀各个窗口下石墨烯层暴露的石墨烯,形成包括串行间隔排列的多对石墨烯点电极的石墨烯点电极阵列,其中,每对石墨烯点电极之间被刻蚀出一个纳米级间隙;且每个纳米级间隙的两端的石墨烯点电极末端形成有羧基(—cooh)悬挂键;

[0137]

f、通过将每个纳米级间隙的两端的石墨烯点电极末端的羧基(—cooh)悬挂键与自由基型的分子桥分子中封端的氨基(—nh2)进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,形成石墨烯基单分子器件本体;

[0138]

g、在石墨烯基单分子器件本体上滴加离子液体,使离子液体覆盖该第三金属电极和所述纳米级间隙,形成液态栅;其中,该离子液体具有包含正离子和负离子的双电层。

[0139]

采用图5a所示的方法制备的单分子开关器件,通过在每对石墨烯点电极形成的末端羧基(—cooh)悬挂键与自由基型的分子桥中的氨基(—nh2)封端的分子进行酰胺化反应进行架桥,实现了通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,进而实现了每对石墨烯点电极之间的分子连接。因此,能够通过调节输入的栅极电压,控制源极和漏极之间的电流大小,从而实现开关控制。也就是说,该单分子开关器件实现了稳定的电控制,有利于单分子开关器件真正的集成化应用。

[0140]

本技术提供的电学可控单分子开关器件实际可以是单分子晶体管开关器件。电可控单分子晶体管开关器件的开发,首先依赖于分子晶体管功能材料设计和筛选。经本技术发明人实验表明,通过酰胺共价键把石墨烯纳米电极与功能材料分子(即本技术中的具有自由基型的分子桥)直接键合在一起,可以构建单分子晶体管开关器件。与现有的光学可控的开关相比,电学可控单分子晶体管开关器件为真正的集成和应用奠定了基础。

[0141]

采用液态栅的电学可控单分子开关器件的制备方法实施例:

[0142]

本实施例中,制备的电学可控单分子开关器件是石墨烯场效应晶体管,一种具体的制备过程,包括如下步骤:

[0143]

首先,制备石墨烯基器件本体。器件本体的制备过程如图5b所示,包括如下步骤:

[0144]

1、通过化学气相沉积法(cvd)在铜箔表面生长单层石墨烯;

[0145]

2、利用聚甲基丙烯酸甲酯(pmma)将铜箔上的石墨烯通过湿法转移到sio2/si晶圆硅片(尺寸1

×

1cm,300nm二氧化硅)表面;

[0146]

3、在所述石墨烯层上旋涂光刻胶(pmma)形成掩膜层后,通过紫外光刻技术刻蚀出金属电极(源极、漏极和第三金属电极)的形状,再通过热蒸镀沉积上铬(8nm)和金(60nm);

[0147]

4、通过紫外光刻技术在石墨烯层上指定位置刻蚀出40

×

350μm的石墨烯条带;如图5b所示,经光致抗蚀涂布、在涂布层上绘图、刻蚀、选择性刻蚀以及光刻等步骤进行紫外光刻,刻蚀出石墨烯条带;

[0148]

5、经过金属电极热蒸镀,制作出外接电极(铬(8nm)和金(80nm)),形成石墨烯基器件本体(即图5b中的石墨烯场效应晶体管)。本步骤形成的器件本体的结构参考图2a,区别是没有滴加离子液体。

[0149]

在石墨烯基器件本体制备出来后,再对石墨烯基器件本体做如下处理,形成石墨烯基单分子器件本体:

[0150]

6、在器件本体上使用旋涂法(spincast)浇铸一层聚甲基丙烯酸甲酯(pmma);

[0151]

7、通过虚线刻蚀法(dll)在pmma层上打开距离适当,长度小于10nm,宽度约为5nm的“小窗”;

[0152]

8、如图5c所示,用氧等离子体透过pmma层的“小窗”轰击石墨烯,也就是蚀刻石墨烯,得到间隔约在5-10nm,末端具有羧基结构悬挂键的石墨烯点电极,形成石墨烯点电极阵列。所述每对石墨烯点电极之间的间隔距离约为140nm。由于工艺的原因,实际产品的尺寸会存在误差。

[0153]

9、将石墨烯基器件本体浸泡在自由基型的分子桥乙腈/吡啶溶液中48小时,使自由基型的分子桥末端氨基(—nh2)封端的分子进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,形成石墨烯基单分子器件本体。

[0154]

本实施例中,采用的分子桥为:

[0155][0156]

具体的分子桥乙腈/吡啶溶液中:乙腈与吡啶约为2:1;分子桥的浓度比较随意,没有具体要求,一般是1mg/4 2ml。

[0157]

10、在石墨烯基单分子器件本体上滴加离子液体,使离子液体覆盖该第三金属电极和所述纳米级间隙,形成液态栅;得到具有源极、漏极和栅极的电学可控单分子开关器件。

[0158]

本步骤中,滴加的离子液体是一种熔融态的盐,具体为:

[0159]

n,n-二乙基-n-(2-甲氧基乙基)-n-甲基铵双(三氟甲基磺酰)酰亚胺(deme

-tfsi-)。该离子液体具有双电层:deme

和tfsi-。

[0160]

第二种是采用固态栅的电学可控单分子开关器件的制备方法。

[0161]

参见图6a,图6a为采用固态栅的电学可控单分子开关器件的制备流程图。

[0162]

a、在基底材料上光刻出栅极的形状,并在栅极位置镀上金属,形成栅极;

[0163]

b、将在金属表面生成的单层石墨烯转移到上述基底材料表面上,形成基底层和石墨烯层;

[0164]

c、在所述石墨烯层上旋涂光刻胶(pmma)形成掩膜层后,通过光刻技术刻蚀出至少一对金属电极的形状;

[0165]

d、在石墨烯层上各个金属电极的位置蒸镀上金属电极;其中,每对金属电极中,一个作为三极管的源极,另一个作为三极管的漏极;位于每对源极和漏极之间的石墨烯形成

导电沟道,形成石墨烯基器件本体;

[0166]

e、通过电子束刻蚀,在掩膜层上每个所述导电沟道对应的位置按预设尺寸进行刻蚀,形成串行间隔排列的多个窗口;

[0167]

f、用氧等离子体刻蚀各个窗口下石墨烯层暴露的石墨烯,形成包括串行间隔排列的多对石墨烯点电极的石墨烯点电极阵列,其中,每对石墨烯点电极之间被刻蚀出一个纳米级间隙;且每个纳米级间隙的两端的石墨烯点电极末端形成有羧基(—cooh)悬挂键;

[0168]

g、通过将每个纳米级间隙的两端的石墨烯点电极末端的羧基(—cooh)悬挂键与自由基型的分子桥分子中封端的氨基(—nh2)进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,形成石墨烯基单分子器件。

[0169]

采用图6a所示的方法制备的单分子开关器件,通过在每对石墨烯点电极形成的末端羧基(-cooh)悬挂键与自由基型的分子桥中的氨基(-nh2)封端的分子进行酰胺化反应进行架桥,实现了通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,进而实现了每对石墨烯点电极之间的分子连接。因此,能够通过调节输入的栅极电压,控制源极和漏极之间的电流大小,从而实现开关控制。也就是说,该单分子开关器件实现了稳定的电控制,有利于单分子开关器件真正的集成化应用。

[0170]

本技术提供的电学可控单分子开关器件实际可以是单分子晶体管开关器件。电可控单分子晶体管开关器件的开发,首先依赖于分子晶体管功能材料设计和筛选。经本技术发明人实验表明,通过酰胺共价键把石墨烯纳米电极与功能材料分子(即本技术中的具有自由基型的分子桥)直接键合在一起,可以构建单分子晶体管开关器件。与现有的光学可控的开关相比,电学可控单分子晶体管开关器件为真正的集成和应用奠定了基础。

[0171]

采用固态栅的电学可控单分子开关器件的制备方法实施例:

[0172]

本实施例中,制备的电学可控单分子开关器件是石墨烯场效应晶体管,一种具体的制备过程如图6b所示,包括如下步骤:

[0173]

1、在sio2/si晶圆硅片(尺寸1

×

1cm,300nm二氧化硅)表面上涂光刻胶后,光刻出栅极的形状;

[0174]

2、利用离子术溅射系统在表面镀30nm后的铝膜,用丙酮除去光刻胶;铝膜表面自然氧化出致密的氧化铝作为介电层,金属铝作为栅极;

[0175]

3、在氧化铝表面用溶胶凝胶法制备一层氧化铪。

[0176]

具体采用的是四氧化铪溶液进行制备,溶液中各个成分的比例为:

[0177]

hfcl4∶etoh∶hno3∶h2o=1∶350∶10∶5(摩尔比);

[0178]

4、通过化学气相沉积法(cvd)在铜箔表面生长单层石墨烯,并利用聚甲基丙烯酸甲酯(pmma)将铜箔上的石墨烯通过湿法转移到已经制备了栅极的sio2/si晶圆硅片表面。

[0179]

5、通过紫外光刻技术在石墨烯层上指定位置刻蚀出40

×

350μm的石墨烯条带。

[0180]

6、利用紫外光刻和热蒸镀,制作外接电极(铬(8nm)和金(80nm)),形成石墨烯基器件本体。

[0181]

7、在石墨烯基器件本体上使用旋涂法(spincast)浇铸一层聚甲基丙烯酸甲酯(pmma);

[0182]

8、通过虚线刻蚀法(dll)在pmma层上打开距离适当,长度小于10nm,宽度约为5nm的“小窗”;

[0183]

9、用氧等离子体透过pmma层的“小窗”轰击石墨烯,也就是蚀刻石墨烯,得到间隔约在5-10nm,末端具有羧基结构悬挂键的石墨烯点电极,形成石墨烯点电极阵列。所述每对石墨烯点电极之间的间隔距离约为140nm。由于工艺的原因,实际产品的尺寸会存在误差。该过程也如图5c所示。

[0184]

10、将石墨烯基器件本体浸泡在自由基型的分子桥乙腈/吡啶溶液24小时,使自由基型的分子桥中的氨基(—nh2)封端的分子进行酰胺化反应进行架桥,实现通过酰胺键(—co—nh—)和具有自由基型的分子桥连接,形成石墨烯基单分子器件。

[0185]

本实施例中,采用的分子桥为:

[0186][0187]

具体的分子桥乙腈/吡啶溶液中:乙腈与吡啶约为2:1;分子桥的浓度比较随意,没有具体要求,一般是1mg/4 2ml。

[0188]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。