1.本发明涉及能源动力领域,特别涉及电池包及其基座、下部壳体、加工方法以及汽车。

背景技术:

2.目前,电动汽车行业快速发展。在电动汽车的动力系统的电池包中,包括有电池包壳体位于电池包壳体内部的电池模块。其中,电池包壳体可以包括上部壳体以及下部壳体,上部壳体盖设于承载有电池模块的下部壳体,将电池模块容纳在电池包壳体内。下部壳体一般包括有基座,基座包括框架以及基板,基板支承电池模块,而框架分隔出多个容置单元以放置电池。

3.现有技术中,对于框架的所用的型材的成型工艺,一种方案是采用铝合金挤出成型工艺(extrusion),还有一种方案是采用钢材冲压成型工艺(stamping)。发明人在完成本发明的过程中发现,铝合金挤出成型工艺的加工设备成本低,但采用采用铝合金的材料成本高,钢材冲压成型工艺虽然材料成本低,但加工设备成本高。

4.另外,汽车整机厂出于节约成本的考虑,研发一种通用性强的平台,采用相同的传动系统适应多种尺寸的白车身。这就要求电池包的框架的结构可以随着不同的车身结构进行灵活变化以适应不同的尺寸以及安装方向。而采用钢材冲压成型工艺,其模具成本高,若需要灵活加工多种框架结构,则模具效率很低,加工每个框架的成本更高。

5.另外,电池包壳体还包括有对电池模块进行冷却的冷却结构,以保证锂电子电池包的正常工作,并延长其使用寿命。现有技术中的电池包结构,其冷却电池的结构采用的是多个冷却板,每个冷却板对应设置有冷却液接口以及连接有冷却液管道。发明人在完成本发明的过程中发现,冷却板与冷却液管道的接口之间存在冷却液泄漏的风险,并且多个冷却板之间的组装,管道和板体之间的组装会导致加工成本高,以及加工效率低。

6.因此,本领域需要进一步降低电池包的制造成本,并且提升电池包的安全性能。

技术实现要素:

7.本发明的一个目的是提供一种电池包基座。

8.本发明的一个目的是提供一种电池包下部壳体。

9.本发明的一个目的是提供一种电池包。

10.本发明的一个目的是提供一种汽车。

11.本发明的一个目的是提供一种电池包基座的加工方法。

12.根据本发明一个方面的一种电池包基座,包括:框架,包括横梁以及边梁,所述框架分隔出多个容置单元;以及基板,所述基板内嵌有冷却流道,所述基板为一体结构;其中,所述基板用于承载所述多个容置单元容置的电池模块,多个容置单元对应该一体结构的基板的不同区域。

13.在所述电池包基座的一个或多个实施例中,所述基板包括冷却流道区以及边缘

区,所述框架的边梁与所述边缘区铆接。

14.在所述电池包基座的一个或多个实施例中,所述基板在厚度方向包括基板上部与基板下部,所述基板上部提供所述基板的上板面,所述基板下部具有凹陷区,所述凹陷区提供所述冷却流道。

15.在所述电池包基座的一个或多个实施例中,所述基板上部为第一板,所述基板下部为经过冲压形成所述凹陷区的第二板,所述第一板与所述第二板焊接连接构成。

16.在所述电池包基座的一个或多个实施例中,所述框架的边梁和/或横梁的截面形状包括凸字形、l形、方形以及组合。

17.根据本发明一个方面的一种电池包下部壳体,包括以上任意一项所述的基座,以及加强件,所述加强件设置于所述基座的外围。

18.在所述电池包下部壳体的一个或多个实施例中,所述加强件包括钢板,所述钢板与所述框架的边梁的下表面焊接;所述加强件还包括防撞盒,与所述边梁的外侧面焊接。

19.根据本发明一个方面的一种电池包,包括如以上任意一项所述的电池包下部壳体,以及电池模块。

20.根据本发明一个方面的一种汽车,包括电机以及所述的电池包,所述电池包为所述电机提供电能。

21.根据本发明一个方面的一种电池包基座的加工方法,所述基座包括框架以及基板,包括:s1.钢材辊压成型,构成所述框架的边梁以及横梁;s2.横梁与边梁组装构成框架;s3.在第一板冲压形成冷却流道,第二板盖设于所述第一板,所述第一板、第二板构成基板;s4.所述框架与所述基板连接,构成所述基座。

22.在所述加工方法的一个或多个实施例中,在所述s1,所述边梁与横梁的截面通过连续激光焊封闭,所述边梁以及横梁在设定长度被刀具切割;在所述s2,横梁与边梁通过mag焊接;在所述s3,所述第一板与第二板通过钎焊焊接;在所述s4,所述框架的边梁与所述基板铆接。

23.本案的进步效果包括但不限于以下之一或者组合:

24.1.采用钢材辊压成型工艺,相比于现有技术的铝合金挤出成型工艺,采用钢材节省了物料成本,相比于现有技术的钢材冲压成型工艺,节省了高昂的加工设备投入,降低了框架的加工制造成本,从而降低了电池包的生产成本;

25.2.冷却流道集成于一体式的基板,电池包结构紧凑,并且减少了冷却流道的流体管路以及接头,降低了冷却液泄漏的风险。同时,也有流体管路以及接口的减少,也节省了为布置流体管路的空间,也有利于系统的轻量化;同时也减少了流体管路与冷却流道之间的连接、多个冷却板之间的连接工艺的时间,提高了加工效率;

26.3.采用钢材的框架,相对于铝合金而言,提高了电池包的防火性能,同时由于采用钢材,电池包的电磁兼容(electro magnetic compatibility,emc)性能好;

27.4.由于辊压成型工艺可以方便地成形各种框架梁的截面形状,框架梁的长度通过切割工艺灵活调整,因此框架的结构以及尺寸可以灵活调整,适用于通用性平台的汽车生产,降低汽车的生产成本。

附图说明

28.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,需要注意的是,附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制,其中:

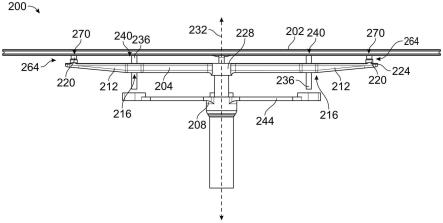

29.图1是一实施例的电池包的下部壳体的结构示意图。

30.图2是图1所示的下部壳体的仰视视角的结构示意图。

31.图3是图1所示的下部壳体的局部剖视示意图。

32.图4a至图4j是框架及其梁的结构示意图。

33.图5是一实施例的基板的结构示意图。

34.图6是一实施例的电池包基座的加工方法的流程示意图。

具体实施方式

35.下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。

36.另外,需要理解的是,如“一个实施例”、“一实施例”、和/或“一些实施例”、“一个或多个实施例”意指与本技术至少一个实施例相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施例”或“一个实施例”或“一些实施例”或“一个或多个实施例”并不一定是指同一实施例。此外,本技术的一个或多个实施例中的某些特征、结构或特点可以进行适当的组合。

37.参考图1以及图2所示的,电池包的下部壳体100包括基座10以及加强件20,电池包的下部壳体一般、电池包的上部壳体、电池模块组装为电池包,为电机提供电能,以使得其驱动汽车。电池包的安装位置为汽车的底盘,具体的位置可以灵活选取,例如车身的前部(对应传统的内燃机汽车的引擎盖下方的位置),中部(对应传统的内燃机汽车的传动轴位置)或者后部(对应传统的内燃机汽车的油箱位置)。

38.继续参考图1至图3所示的,基座10包括框架1以及基板2。框架1包括横梁11以及边梁12,两者可以通过熔化极活性气体保护电弧焊(metal active gas arc welding,mag焊)连接为框架结构,框架1分隔出多个容置单元13,例如图1所示的,分隔出四个容置单元13。多个电池模块可以被容置于多个容置单元13所限定的空间。基板2内嵌有冷却流道21,冷却流道21流动有冷却液,以冷却基板2所支承的电池模块。冷却液的种类的可以是水、乙二醇等常见的冷却液,但不以此为限。图1是为了清楚地显示冷却流道21的结构而示意,可以理解到,实际的基板结构中,冷却流道21是内嵌于基板的非外部可视状态。基板2为一体结构,即多个容置单元13对应的是一体结构的基板2不同区域。如此的有益效果在于,相比于现有技术的采用多个冷却板,每个冷却板对应设置有冷却液接口以及连接有冷却液管道,每个冷却板对应冷却一个容置单元的内的电池模块的方案相比,冷却流道集成于一体式的基板,电池包结构紧凑,并且减少了冷却流道的流体管路以及接头,降低了冷却液泄漏的风险。同时,也有流体管路以及接口的减少,也节省了为布置流体管路的空间,也有利于系统的轻量化;同时也减少了流体管路与冷却流道之间的连接、多个冷却板之间的连接工艺的时间,提高了加工效率。如图1所示的,电池包的下部壳体100可以只设置两个冷却液接口,

分别为流体入口210、流体出口211,分别用于将冷却液进入、排出冷却流道21。图1中其余接口121可以是电池接口,例如用于安装固定高压连接器(high voltage connector)。冷却流道的接口的减少,相应地电池接口也可以增多,如此也提供了更多布设线缆的接口与空间。

39.参考图1、图3以及图5所示的,在一些实施例中,框架1与基板2的连接可位置可以是框架1的边梁12与基板2通过铆钉3铆接。具体的铆接位置可以是,定义基板中对应设置有冷却流道21的区域为冷却流道区210,未对应冷却流道的为边缘区220,边梁12与边缘区220铆接,如此可以使得电池模块充分利用冷却流道21进行冷却,而框架1尽量远离冷却流道21而减少冷却浪费,并且,也可以避免内嵌的冷却流道21对铆接结构的强度的影响,以及避免冷却液从铆接连接部位泄漏,保证了框架1与基板2的连接结构的安全可靠。

40.继续参考图3所示的,在一个或多个实施例中,基板2在厚度方向包括基板上部23与基板下部24,基板上部23提供基板2的上板面,基板下部24具有凹陷区240,凹陷区240提供冷却流道21,以形成内嵌基板2的冷却流道21。具体的结构以及可以是,基板上部23为第一板,基板下部24为第二板,经过冲压形成凹陷区240,第一板与第二板通过钎焊连接,第一板覆盖第二板,如此可以使得内嵌冷却流道21的基板2的结构简单、易于加工。第一板、第二板的材料均可以是较为轻量化的铝合金。可以理解到,基板上部23、基板下部24不限于图中所示的单层的板结构,也可以是多层的板,例如基板上部23可以是由多层板焊接得到,基板下部24也可以是多层板焊接后,对较为表层的一个或多个板冲压得到凹陷区240。

41.参考图4a至图4j的,在一些实施例中,框架1包括的边梁11、横梁12的截面14的形状,可以是如图4c所示的侧置的凸字形,也可以是图4d所示的方形,也可以是图4e所示的大端被压缩的极小的凸字形,以及图4f所示的大端被压缩的极小的侧置的凸字形,以及图4g所示的l形,图4h所示的两个l形拼接成的侧置的凸字形,也可以是图4i两个方形拼接成的方向,也可以是图4j所示的拼接的l形。即边梁11、横梁12的截面的具体形状可以灵活地变换,如此可以易于满足由于采用通用性平台的进行汽车生产所要求的电池包适应不同的尺寸以及安装方向的需求。

42.继续参考图1至图3的,在一实施例中,电池包的下部壳体100还包括有加强件20,加强件20位于基座10的外围,以进一步提高电池包的安全性。加强件具体可以包括钢板4,如图2以及图3所示的,钢板4可以是持续激光焊接于框架1的边梁12的下表面,如此保证电池包的下部壳体100的密封性,达到ip67密封标准。同时,也可以加强对电池包对于受到来自下方的冲撞的保护,进一步提升电池包以及汽车的安全性。继续参考图1至图3所示的,防撞盒5可以同框架1的边梁12的外侧面焊接,具体可以是mag焊接。如此可以保护防撞盒5在侧部受到的冲撞,进一步提升电池包以及汽车的安全性。可以理解到,加强件的具体结构可以是图中所示的独立存在的加强件20,但不以此为限,例如承上所述的,边梁12的截面形状可以是灵活变化,那么也可以是在成形时也一并成形加强部,以起到部分甚至全部的防撞盒5作用。同理地,也可以将基板2的基板下部24的厚度增厚,以起到部分甚至全部的钢板4的作用。

43.对于以上实施例介绍的电池包的基座10而言,参考图6的,加工方法可以包括:

44.s1.钢材辊压成型(rolling process),构成框架1的边梁12以及横梁11;

45.s2.横梁11与边梁12组装构成框架;例如以上介绍的通过mag焊接;

46.s3.在第一板冲压形成冷却流道,第二板盖设于所述第一板,所述第一板、第二板

构成基板;例如以上介绍的基板上部23为第一板,基板下部24为第二板,经过冲压形成凹陷区240,第一板与第二板通过钎焊连接,第一板覆盖第二板,同样地,此处的板可以是铝板。

47.s4.所述框架与所述基板连接,构成所述基座,例如以上介绍的,框架1的边梁12与基板2的边缘区铆接。

48.采用钢材辊压成形加工边梁12以及横梁11以组装框架1的工艺,具体可以包括边梁12与横梁11的截面通过连续激光焊(continuous laser welding)封闭,并且当辊压成型至边梁12以及横梁11的设定长度时,可以通过刀具简单地将达到设定长度的工件切割下来。如此不但易于制造不同截面形状的边梁以及横梁,而且也易于调整制造的边梁以及横梁的尺寸,以满足由于采用通用性平台的进行汽车生产所要求的电池包适应不同的尺寸以及安装方向的需求。

49.相对于现有技术的采用铝合金挤出成型工艺制造边梁12以及横梁11,采用钢材节省了物料成本。同时,由于相对于铝合金而言,采用钢材使得电池包的防火性能更好,其原理在于,铝合金的熔点为600摄氏度左右(依不同的合金配方而定,但铝的熔点为660摄氏度,铝合金的熔点低于铝),当电池发生短路等导致热失控的故障时,温度瞬间可能达到1000摄氏度以上,导致铝合金的框架发生熔穿,热量又迅速传导至相邻的容置单元的电池模块,导致安全事故,而钢的熔点为1500摄氏度左右,可避免熔穿的问题。并且,同时,采用钢材也可以保证电池包的电磁兼容性能好。采用辊压成型工艺,相比于现有技术的钢材冲压成型工艺,节省了高昂的加工设备投入。综上,无论是对于现有技术的铝合金挤出工艺,还是钢材冲压工艺,以上实施例介绍的钢材辊压成型工艺,降低了框架1的加工制造成本,从而降低了电池包的生产成本。同时使得电池包更易于适应汽车的安装要求。

50.综上,采用以上实施例介绍的电池包及其基座、下部壳体、加工方法以及汽车的有益效果包括但不限于:

51.1.采用钢材辊压成型工艺,相比于现有技术的铝合金挤出成型工艺,采用钢材节省了物料成本,相比于现有技术的钢材冲压成型工艺,节省了高昂的加工设备投入,降低了框架的加工制造成本,从而降低了电池包的生产成本;

52.2.冷却流道集成于整体式的基板,电池包结构紧凑,并且减少了冷却流道的流体管路以及接头,降低了冷却液泄漏的风险。同时,也有流体管路以及接口的减少,也节省了为布置流体管路的空间,也有利于系统的轻量化;同时也减少了流体管路与冷却流道之间的连接、多个冷却板之间的连接工艺的时间,提高了加工效率;

53.3.采用钢材的框架,相对于铝合金而言,提高了电池包的防火性能,同时由于采用钢材,电池包的电磁兼容性能好;

54.4.由于辊压成型工艺可以方便地成形各种框架梁的截面形状,框架梁的长度通过切割工艺灵活调整,因此框架的结构以及尺寸可以灵活调整,适用于通用性平台的汽车生产,降低汽车的生产成本。

55.本发明虽然以上述实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。