1.本发明涉及一种钢材及其制造方法,尤其涉及一种高强度耐候钢材及其制造方法。

背景技术:

2.耐候钢是一类含有多种合金元素在大气中具有良好耐蚀性的低合金或合金高强度钢;一般而言,耐候钢的耐候性是普通碳素钢的2倍以上,其性能相当优异,应用前景相当广泛,常用于制造各种暴露于大气中使用的高强度结构件,延长高强度结构件的使用寿命。

3.当前,国家标准“gb/t4171-2008”耐候结构钢中强度最高的耐候钢牌号为q550nh,其化学成分为c≤0.16%;si≤0.65%;mn≤2.0%;p≤0.025%;s≤0.030%;cu:0.20~0.55%;cr:0.30~1.25%;ni:0.12~0.65%,钢材的屈服强度≥550mpa,抗拉强度为620~780mpa,断后伸长率≥16%。

4.然而,这种钢材已经渐渐难以满足当前市场需求;近年来,随着国内节能环保及相关行业轻量化要求,市场对于耐候钢的强度和耐候性能提出了新的需求;因此,目前亟需开发出一种更高强度的耐候钢新产品。

5.公开号为cn103266274b,公开日为2015年12月2日,名称为“一种超高强度冷轧耐候钢板及其制造方法”的中国专利文献,公开了一种高强度冷轧耐候钢板,其化学元素质量百分配比为:c:0.05~0.16%;mn:1.00~2.20%;al:0.02~0.06%;cu:0.20~0.40%;cr:0.40~0.60%;ti:0.015~0.035wt%;p≤0.03%;且满足0.19%<c mn/16<0.23%;余量为fe和其他不可避免的杂质。该技术方案通过冶炼、加热保温、热轧、卷取、酸洗、冷轧、连续退火及平整的工艺流程,可以获得屈服强度>700mpa且抗拉强度>1000mpa的钢材。

6.公开号为cn111378896a,公开日为2020年7月7日,名称为“一种高强度耐候型建筑桥梁用钢板及其制造方法”的中国专利文献,公开了一种高强度耐候型建筑桥梁用钢板,其化学成分为:c:0.03~0.09%,si:0.05%~0.55%,mn:1.10%~2.00%,p≤0.012%,s≤0.003%,cr:0.50%~1.00%,cu:0.30%~0.50%,ni:0.20%~1.20%,als:0.015%~0.050,ti:0.002%~0.030%,v:0.002%~0.08%,mo:0.01%~0.80%,b:0.0001%~0.0025%,cev≤0.65%,pcm≤0.28,耐大气腐蚀性指数i≥6.5,余量为fe。采用该专利文献制得的钢材的屈服强度≥620mpa,抗拉强度在730mpa~850mpa之间,断后伸长率a≥16%,-40℃冲击功kv2≥120j。

7.公开号为cn106756476a,公开日为2017年5月31日,名称为“高强度耐高湿热海洋大气环境用耐候钢及制备方法”的中国专利文献,公开了一种高强度耐高湿热海洋大气环境用耐候钢,其化学成分(wt%)为c:0.01~0.03、si:0.30~0.50、mn:0.60~0.80、cu:0.90~1.10、ni:2.80~3.20、mo:0.20~0.40、sn:0.25~0.35、sb:0.05~0.10、cr≤0.03、nb≤0.02、p≤0.01、s≤0.01、re:0.03~0.05,其余为fe。该专利文献在cu-ni-mo合金体系基础上,通过添加sn、sb、nb、re等多种微合金元素,大幅降低了耐候钢中cr含量,其制备的钢材的屈服强度>650mpa且抗拉强度>750mpa,30℃半尺寸冲击功大于65j。

8.参阅上述现有专利文献,可以看出现有的高强度耐候钢产品屈服强度大多在600~800mpa左右,很少有屈服强度超过1000mpa的高强度耐候钢产品。

9.基于此,有必要开发一种新型的高强度耐候钢材,该高强度钢材在具备较高强度的同时,还具有良好的韧塑性匹配以及优异的耐候性能,能够用于制备高性能工业链条,可以很好地解决现有钢材存在的因强度、韧塑性、耐候性不匹配而影响使用寿命的问题。

技术实现要素:

10.本发明的目的之一在于提供一种具有优良耐候性能的高强度钢材,该高强度钢材在具备较高强度的同时,还具有良好的韧塑性匹配以及优异的耐候性能,其特别适用于制造高强度耐候性结构件、矿用、系泊等用途的工业链条产品,并广泛应用于工程机械、矿山、海洋工程等具有较多腐蚀介质的场合。

11.为了实现上述目的,本发明提出了一种高强度钢材,其含有fe和不可避免的杂质,还含有质量百分含量如下的下述各化学元素:

12.c:0.22~0.33%,si:0.1~1.0%,mn:0.3~1.5%,cr:0.2~1.6%,ni:2.2~3.8%,mo:0.1~0.7%,cu:0.02~0.3%,al:0.01~0.045%,v:0.01~0.25%,n≤0.013%。

13.进一步地,在本发明所述的高强度钢材中,其各化学元素质量百分含量为:

14.c:0.22~0.33%,si:0.1~1.0%,mn:0.3~1.5%,cr:0.2~1.6%,ni:2.2~3.8%,mo:0.1~0.7%,cu:0.02~0.3%,al:0.01~0.045%,v:0.01~0.25%,n≤0.013%;余量为fe和不可避免的杂质。

15.在本发明所述的高强度钢材中,各化学元素的设计原理如下所述:

16.c:在本发明所述的高强度钢材中,c是确保钢材强度所必须的元素,提高钢中的c含量将增加钢的非平衡组织转变能力,从而显著提高钢的强度;此外,在本发明中,可以通过淬火 回火热处理工艺抑制钢中c元素的扩散形成切变型的马氏体相变从而显著提高钢的强度。

17.不过,对于本技术方案来说,钢中c元素含量不宜过高,过高的c含量对钢的塑性、韧性均会产生不利影响,而且会显著增加材料的碳当量,恶化钢材的焊接性能。基于此,在本发明所述的高强度钢材中,控制c元素的质量百分含量在0.22~0.33%之间。

18.si:在本发明所述的高强度钢材中,si元素可以固溶在钢中,并起到固溶强化的作用,其能够显著提高钢材的屈服强度、疲劳强度和硬度。但需要注意的是,si在渗碳体中的溶解度很低,钢中si元素含量不宜过高,当钢中si元素含量过高时,不仅会形成无碳化物的贝氏体组织,同时还会增加钢材的脆性。基于此,在本发明所述的高强度钢材中,将si元素的质量百分含量控制在0.1~1.0%之间。

19.mn:在本发明所述的高强度钢材中,mn元素可以提高钢中奥氏体的稳定性,同时还能提高钢材的淬透性。此外,mn还可以通过固溶强化,提高钢中马氏体的强度,进而提高钢材的强度。但需要注意的是,钢中mn元素含量同样不宜过高,当钢中mn元素含量过高时,在淬火加热时会使得奥氏体晶粒容易长大,并促进有害元素在晶界偏聚。基于此,在本发明所述的高强度钢材中,将mn元素的质量百分含量控制在0.3~1.5%之间。

20.cr:在本发明所述的高强度钢材中,添加适量的cr元素可以提高钢材的淬透性,并

具有二次硬化的作用,其可以形成硬化的马氏体组织,有利于提高钢材的强度。此外,cr的碳化物可以起到减慢焊接接头处热影响区晶粒长大的作用,其对于钢材的焊接非常有利;钢中添加适量的cr和ni元素,有利于提高钢材的耐候性能。但是,钢中cr元素含量同样不宜过高,当钢中cr元素含量过高时,会生成大量碳化物,并在晶界聚集,降低材料的韧性并且显著增加碳当量,恶化高强度钢材的焊接性能。基于此,在本发明所述的高强度钢材中,将cr元素的质量百分含量控制在0.2~1.6%之间。

21.ni:在本发明所述的高强度钢材中,ni是奥氏体形成元素,其作为主要强化元素之一,能够以固溶形式存在于钢中,并能够与铁无限固溶;此外,当ni元素与cr元素配合使用时,还可以显著提高钢材的淬透性。

22.钢中添加适量的ni元素可以有效降低共析点的含c量,强化铁素体并细化和增多珠光体,其能够提高钢材的强度而不显著影响钢材的塑性。另外,ni元素能够提高钢的疲劳抗力,减小钢对缺口的敏感性,降低钢的低温脆化转变温度,改善钢的冲击韧性;ni元素在提高钢材强度的同时,对钢材的韧性、塑性以及其他工艺的性能的损害较其他合金元素的影响小。

23.基于此,为了发挥ni元素的有益效果,在本发明所述的高强度钢材中,将ni元素的质量百分含量控制在2.2~3.8%之间。

24.mo:在本发明所述的高强度钢材中,mo元素主要以固溶形式存在于钢中,其能够起到固溶强化效果,有利于提高钢材的淬透性,使钢在淬火过程中形成马氏体。但是,钢中mo元素含量同样不宜过高,当钢中mo元素过高时,会显著提高材料的碳当量,从而不利于钢材的焊接性能;此外,mo同时还是贵重合金元素,加入过量的mo元素还会导致合金成本上升。基于此,在本发明所述的高强度钢材中,将mo元素的质量百分含量控制在0.1~0.7%之间。

25.cu:在本发明所述的高强度钢材中,添加适量的cu元素可以显著提高钢材的耐候性能,降低钢材的氢致裂纹敏感性。但需要注意的是,过高的cu含量不利于钢材的焊接性能,而且也易产生铜脆现象,恶化钢材的表面性能。因此,在本发明所述的高强度钢材中,将cu元素的质量百分含量控制在0.02~0.3%之间。

26.al:在本发明所述的高强度钢材中,al的主要作用是脱氧和固氮,a1与n结合形成的a1n可以有效地细化晶粒。但需要注意的是,钢中al元素含量不宜过高,当钢中al元素含量过高时,会影响钢材的浇注性能,而且会损害钢的韧性。基于此,在本发明所述的高强度钢材中,将al元素的质量百分含量控制在0.01~0.045%之间。

27.v:在本发明所述的高强度钢材中,v作为强碳化物形成元素,能以弥散析出的形式显著提高钢材的强度。但需要注意的是,当钢中v元素的添加量过高时,将降低钢材的韧性和焊接性能。基于此,在本发明所述的高强度钢材中,将v元素的质量百分含量控制在0.01~0.25%之间。

28.n:在本发明所述的高强度钢材中,n为奥氏体形成元素,同时也是mx型析出物形成元素;为了避免n元素在钢中富集,钢中不宜添加过多的n。因此,必须严格控制n元素的含量,在本发明所述的高强度钢材中,将n元素的质量百分含量控制为n≤0.013%。

29.综上所述可以看出,在本发明中,发明人通过对主要合金元素的合理设计,利用各种合金元素及其之间交互作用对微观组织和最终性能的影响,精确控制本发明钢的显微组织,进而确保本发明所述的高强度钢材形成回火马氏体 回火贝氏体 片层间弥散分布的碳

化物的混合多相组织;利用这一微观组织,可以使本发明的高强度钢材获得较高的强度和韧塑性匹配,并具有良好的耐候性、耐磨性及抗疲劳性能。

30.进一步地,在本发明所述的高强度钢材中,其还含有0<nb≤0.04%,0<ti≤0.03%的至少其中之一。

31.在一些优选的实施方式中,本发明所述的高强度钢材还可以优选地添加nb元素和ti元素。

32.nb:nb作为强碳化物形成元素,添加适量的nb到高强度钢材中,不仅可以起到对钢材再结晶的抑制作用,还可以有效细化晶粒。但需要注意的是,当钢中nb元素含量过高时,其会在高温回火条件下会形成粗大的nbc颗粒,恶化钢材的低温冲击功。因此,在本发明中,优选地控制添加的nb元素的质量百分含量满足:0<nb≤0.04%。

33.ti:钢中添加适量的ti元素可以形成细小的ti(c,n)析出相,ti(c,n)在高强度钢材进行焊接过程中可以有效防止组织粗化,提高焊缝焊接质量。但是,钢中ti元素含量同样不宜过高,当钢中ti元素含量过高时,在冶炼过程中会形成粗大的带棱角的tin颗粒,降低钢材的冲击韧性和疲劳性能。因此,在本发明中,优选地控制添加的ti元素的质量百分含量满足:0<ti≤0.03%。

34.进一步地,在本发明所述的高强度钢材中,各化学元素质量百分含量还满足:2.5≤(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)≤3.2。

35.在本发明的上述技术方案中,为了获得更优的性能,本发明所述的高强度钢材在控制单一化学元素质量百分含量的同时,还可以进一步地控制c、si、mn、ni、cr、mo元素的质量百分含量满足:2.5≤(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)≤3.2。式中c、si、mn、ni、cr、mo均分别代入对应元素的质量百分含量的百分号之前的数值。

36.发明人通过大量研究发现,当优选地控制钢中的主要强化元素c、si、mn、ni、cr、mo的元素含量满足2.5≤(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)≤3.2时,利用淬火 回火热处理得到的高强度钢材中的回火马氏体、回火贝氏体及片层间弥散碳化物的混合组织可以获得最佳的强度和韧塑性匹配。

37.当钢中(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)比值过小,小于2.5时,钢的奥氏体区相对减小,奥氏体稳定性降低,在淬火过程中容易形成的贝氏体含量相对较多,马氏体含量相对较少,在回火过程中,片层间析出的碳化物颗粒较大,数量较少,从而导致钢材的强度低、韧塑性较差。

38.当钢中(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)比值过大,大于3.2时,钢的奥氏体区相对扩大,奥氏体稳定性提高,淬回火热处理时扩散性相变得到抑制,在淬火过程中得到的马氏体组织片层间距较大,在回火过程中片层间析出的弥散碳化物数量较多,钢材的强度较高,韧塑性相对较低。

39.进一步地,在本发明所述的高强度钢材中,在不可避免的杂质中,p≤0.015%,s≤0.01%,o≤0.002%。

40.在上述技术方案中,p元素、s元素和o元素均为钢中的杂质元素,在技术条件允许情况下,为了获得性能更好且质量更优的高强度钢材,应尽可能降低材料中杂质元素的含量。

41.在本发明所述的高强度钢材中,p元素和s元素均是钢中不可避免的有害杂质元

素,且均会恶化钢的性能,虽然p可以提高钢的耐候性能,但总体而言,其副作用更大,因此在本发明中控制p元素满足:p≤0.015%,控制s元素满足:s≤0.01%。

42.相应地,在本发明中,杂质元素o可以与钢中的al等脱氧元素形成氧化物以及复合物夹杂,其不利于钢材的性能,因此在本发明中控制o元素满足:o≤0.0015%。

43.当然,在一些其他的实施方式中,钢中还可能存在其它有害元素,例如:as、pb、sn、sb、bi等元素,在国家法律法规和标准的要求下,应尽可能降低这些有害元素的含量。

44.进一步地,在本发明所述的高强度钢材中,其耐候指数i≥10.0,其中i=26.01

×

cu 3.88

×

ni 1.20

×

cr 1.49

×

si 17.28

×

p-7.29

×

cu

×

ni-9.10

×

ni

×

p-33.39

×

cu2,式中各化学元素代入其质量百分含量的百分号之前的数值。

45.在本发明中,钢中添加了较多的ni、mn、cu元素,其可以有效提高钢的耐候指数i,从而确保钢材在具有较高的强韧性基础上,还具有良好的耐候能力。为了确保钢材获得良好的耐环境腐蚀能力,可以优选地控制本发明所述高强度钢材的耐候指数i≥10.0,从而确保本发明所述的高强度钢材在使用过程中不容易发生腐蚀断裂,提高使用寿命。

46.进一步地,在本发明所述的高强度钢材中,其微观组织为回火马氏体 回火贝氏体 片层间弥散分布的碳化物。

47.进一步地,在本发明所述的高强度钢材中,其性能满足:屈服强度rp0.2≥1100mpa,抗拉强度rm≥1250mpa,延伸率a≥14%,断面收缩率z≥50%,室温冲击功a

kv

≥80j,-20℃夏氏冲击功a

kv

≥70j。

48.相应地,本发明的另一目的在于提供一种高强度钢材的制造方法,该制造方法生产简单,所获得的高强度钢材具备优良的高强韧性以及良好的耐候能力,其屈服强度rp0.2≥1100mpa,抗拉强度rm≥1250mpa,延伸率a≥14%,断面收缩率z≥50%,室温冲击功a

kv

≥80j,-20℃夏氏冲击功a

kv

≥70j。

49.为了实现上述目的,本发明提出了上述的高强度钢材的制造方法,其包括步骤:

50.(1)冶炼和铸造;

51.(2)锻造或轧制:采用一火成材工艺或两火成材工艺将铸锭加工成成品尺寸;

52.(3)淬火 回火:其中淬火加热温度为860~1000℃,保温时间为2~6h,然后水冷;回火温度为400~600℃,保温时间为1~4h,回火后空冷至室温。

53.在本发明所述的成分体系中,发明人深入研究了c、si、mn、ni、cr、mo等主要强化元素在淬火 回火热处理中的作用。

54.在本发明中,发明人通过对合金元素配比的合理设计并配合优化设计的淬火 回火热处理工艺,利用各种合金元素及其之间交互作用对淬火 回火热处理后钢材微观组织的影响,可以精确地控制本发明钢的显微组织。经淬火 回火热处理后,形成了回火马氏体、回火贝氏体及片层间弥散碳化物的混合组织,从而确保本发明的高强度钢材的性能。

55.在本发明中,本发明所述的制造方法对步骤(3)的淬火 回火的热处理进行了优化设计,高强度钢材圆棒在860~1000℃保温后进行淬火热处理,加热到目标温度使钢材全奥氏体化,钢中的cr、mo、nb、v、ti、al等元素碳化物或氮化物颗粒部分溶解到奥氏体中,未溶解的碳化物和碳化物粒子继续钉扎奥氏体晶界,抑制奥氏体晶粒长大;在淬火过程中,通过对淬火工艺的优化设计,可以使钢中形成更为细小的马氏体、贝氏体等非平衡组织,确保本发明所述的高强度钢材获得较高的强度。

56.相应地,在回火过程中,控制钢材在400~600℃的回火温度下保温1~4h,在此过程中,钢材在淬火过程中形成的高密度位错部分湮灭,钢中非平衡组织中固溶的过饱和c、cr、mo元素能够再次以碳化物的形式在马氏体或贝氏体的片层中间析出;此时,由于析出时的温度较低,析出粒子不易长大,从而使析出粒子更加细小弥散。

57.由此,在本发明所述的淬火 回火热处理中,位错湮灭和碳氮化物的析出会导致本发明所述的高强度钢材的内应力减小,强度降低,塑性和韧性得到改善,从而确保钢材获得较高强度和较好塑性、韧性匹配。

58.进一步地,在本发明所述的制造方法中,在步骤(1)中,采用模铸或连铸浇铸成锭坯;其中当采用模铸时,锭模烘烤温度≥200℃;当采用连铸时,中间包烘烤温度≥1100℃,烘烤时间≥3.5h。

59.在本发明上述制造方法的步骤(1)中,冶炼操作可以采用电炉或转炉进行冶炼,并经过lf及vd或rh真空精炼处理,在化学成分满足本发明设计要求后可以出钢进行铸造。在铸造过程中,可以采用模铸或连铸工艺浇铸成锭坯;当采用模铸时,可以控制锭模烘烤温度≥200℃;当采用连铸时,可以控制中间包烘烤温度≥1100℃,烘烤时间≥3.5h;控制铸造的锭坯热送或下线缓冷时间≥24h。

60.进一步地,在本发明所述的制造方法中,在步骤(2)中,当采用一火成材工艺时,控制锭坯加热温度为1150~1250℃,保温时间为3~12h;开轧温度或开锻温度≥1050℃,终轧温度或终锻温度≥900℃。

61.进一步地,在本发明所述的制造方法中,在步骤(2)中,当采用两火成材工艺时,控制锭坯加热温度为1150~1250℃,保温时间为3~12h,开轧温度或开锻温度≥1050℃,终轧温度或终锻温度≥950℃;中间坯加热温度为1120~1200℃,保温时间为3~10h,中间坯开轧温度≥1050℃,中间坯终轧温度≥860℃。

62.在本发明上述技术方案中,在本发明所述制造方法的步骤(2)中,在轧制过程中,可以采用一火成材工艺或两火成材工艺将铸锭加工成成品尺寸,成品尺寸规格范围可以为φ26~150mm。

63.其中,一火成材工艺是指在铸造锭坯锻造或轧制过程中,直接将锭坯锻造或轧制成最终成品尺寸;两火成材工艺指先将锭坯锻造或轧制到指定的中间坯尺寸,再将中间坯进行加热和轧制到最终成品尺寸。

64.需要说明的是,在本发明所述的步骤(2)中,无论是采用一火成材工艺还是二火成材工艺,均需要对铸造锭坯在1150~1250℃下加热,锭坯在加热过程中会发生析出相溶解和奥氏体晶粒长大的现象。

65.锭坯中形成的cr、mo、nb、v、ti、al等析出物会在高温加热过程中部分或者全部溶解在奥氏体中,未溶解的析出物钉扎奥氏体晶界,并会抑制奥氏体晶粒的过度长大。此时,在该较高加热温度下保温一定时间,有利于钢中偏析元素的扩散,使锭坯中的元素分布更加均匀。

66.相应地,在轧制及冷却过程中,随着温度的降低,钢中的ti、nb、al等元素会再次从钢中析出,形成细小弥散分布的颗粒,抑制再结晶晶粒的长大,细化组织。固溶在钢中的cr、mo等合金元素,在冷却过程中会抑制扩散型相变,形成中低温转变组织如贝氏体和马氏体等,提高钢材的强度。

67.此外,需要注意的是,在上述步骤(2)中,在轧制开始前,可以先控制钢坯出加热炉并进行高压水除鳞;在轧制后,可以采用空冷或缓冷进行冷却。

68.相较于现有技术,本发明所述的具有优良耐候性能的高强度钢材及其制造方法具有如下所述的优点以及有益效果:

69.在本发明所述的高强度钢材中,其对钢中的c、si、mn、ni、cr、mo等主要强化元素进行了优化设计,通过采用合理的元素配比并结合淬火 回火的热处理工艺,可以控制本发明钢材在淬火冷却过程中的马氏体、贝氏体组织转变,以及回火过程中的碳化物析出,进而控制钢的微观组织为回火马氏体 回火贝氏体 片层间弥散分布的碳化物,以确保本发明所述的高强度钢材获得最佳的强度和韧塑性匹配。

70.此外,需要说明的是,在一些优选的实施方式中,本发明在化学元素设计时,还可以进一步地控制钢材的耐候指数i的数值,以使钢材获得更优的耐候性能,进而大幅提高钢材在恶劣环境下的使用寿命。

71.相应地,在制造过程中,本发明所述的高强度钢材在锻造或轧制过程中,可以采用一火成材工艺或两火成材工艺将铸锭加工成成品尺寸,其化学成分以及工艺设计合理,工艺窗口宽松,可以实现批量商业化生产。

72.本发明所述的高强度钢材具备优良的高强韧性以及良好的耐候能力,其可以制成高强度耐候性结构件以及矿用链、系泊链等高性能工业链条,并广泛应用于工程机械、矿山及海洋工程等需要高强韧钢材的场合。

附图说明

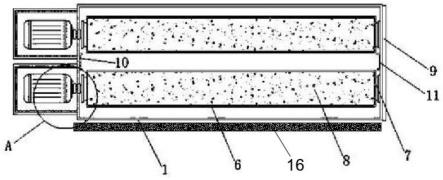

73.图1为实施例1的高强度钢材在5000倍显微镜下的微观组织照片。

具体实施方式

74.下面将结合具体的实施例对本发明所述的具有优良耐候性能的高强度钢材及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

75.实施例1-10和对比例1-3

76.实施例1-10的高强度钢材均采用以下步骤制得:

77.(1)按照下述表1-1和表1-2所示的化学成分进行冶炼和连铸获得板坯。冶炼可以采用电炉或转炉冶炼,并经过lf精炼及vd或rh真空处理,成分满足要求后出钢,而后可以采用模铸或连铸浇铸成锭坯,控制铸造的锭坯热送或下线缓冷时间≥24h;其中当采用模铸时,控制锭模烘烤温度≥200℃;当采用连铸时,控制中间包烘烤温度≥1100℃,控制烘烤时间≥3.5h。

78.(2)锻造或轧制:采用一火成材工艺或两火成材工艺将铸锭加工成成品尺寸,成品尺寸规格范围可以为φ26~150mm。

79.其中,当采用一火成材工艺时,控制锭坯加热温度为1150~1250℃,控制保温时间为3~12h;控制开轧温度或开锻温度≥1050℃,控制终轧温度或终锻温度≥900℃;当采用两火成材工艺时,控制锭坯加热温度为1150~1250℃,保温时间为3~12h,开轧温度或开锻温度≥1050℃,终轧温度或终锻温度≥950℃;中间坯加热温度为1120~1200℃,保温时间

为3~10h,中间坯开轧温度≥1050℃,中间坯终轧温度≥860℃。

80.(3)淬火 回火:其中淬火加热温度为860~1000℃,保温时间为2~6h,然后水冷;回火温度为400~600℃,保温时间为1~4h,回火后空冷至室温。

81.在本发明中,实施例1-10的高强度钢材的化学成分设计以及相关工艺均满足本发明设计规范要求。相应地,对比例1-3的对比钢材属于自不同厂家的成品钢材,其化学成分设计可以参见下述表1-1和表1-2。

82.对比例1-3的对比钢材虽然也采用上述工艺流程步骤制得,但对比例1-3的化学成分设计均存在不满足本发明设计规范要求的参数。

83.表1-1和表1-2列出了实施例1-10的高强度钢材和对比例1-3的对比钢材的各化学元素的质量百分配比。

84.表1-1.(wt.%,余量为fe和除p、s和o以外的其他不可避免的杂质)

[0085][0086]

表1-2.

[0087]

[0088][0089]

注:上表1-2中,“i=26.01

×

cu 3.88

×

ni 1.20

×

cr 1.49

×

si 17.28

×

p-7.29

×

cu

×

ni-9.10

×

ni

×

p-33.39

×

cu

2”,式中各化学元素代入其质量百分含量的百分号之前的数值;式子(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)中的各个化学元素均分别代入其质量百分含量的百分号之前的数值。

[0090]

实施例1-10的高强度钢材的具体生产工艺操作如下所述:

[0091]

实施例1

[0092]

按表1-1和表1-2所示的化学成分进行电炉冶炼,经lf精炼和rh真空处理后浇铸成连铸坯。在连铸时,控制中间包烘烤温度1150℃,控制烘烤时间5h;控制铸造坯缓冷时间35h。将连铸坯加热至1150℃,并保温12h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1090℃,终轧温度为950℃,中间坯尺寸280

×

280mm。将所得的中间坯加热至1120℃,并保温10h,而后出炉经高压水除鳞后开始轧制,控制开轧温度为1050℃,控制终轧温度为880℃,成品棒材规格为φ75mm,轧制后空冷。而后进行淬回火热处理,控制淬火加热温度为940℃,保温时间为4h,回火温度为450℃,保温时间为3h,然后水冷至室温。

[0093]

实施例2

[0094]

按表1-1和表1-2所示的化学成分进行电炉冶炼,经lf精炼和rh真空处理后浇铸成连铸坯。在连铸时,控制中间包烘烤温度1100℃,控制烘烤时间6h;控制铸造坯缓冷时间30h。将连铸坯加热至1220℃,并保温4h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1120℃,终轧温度为980℃,中间坯尺寸260

×

260mm。将所得的中间坯加热至1130℃,并保温6h,而后出炉经高压水除鳞后开始轧制,控制开轧温度为1060℃,终轧温度为890℃,成品棒材规格为φ60mm,轧制后空冷。而后进行淬回火热处理,控制淬火加热温度为990℃,保温时间为3h,回火温度为420℃,保温时间为2h,然后空冷至室温。

[0095]

实施例3

[0096]

按表1-1和表1-2所示的化学成分进行电炉冶炼,经lf精炼和rh真空处理后浇铸成连铸坯。在连铸时,控制中间包烘烤温度1250℃,控制烘烤时间4.5h;控制铸造坯缓冷时间28h。将连铸坯加热至1240℃,并保温3h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1110℃,终轧温度为970℃,中间坯尺寸220

×

220mm。将所得的中间坯加热至1150℃,并保温8h,而后出炉经高压水除鳞后开始轧制,控制开轧温度为1075℃,终轧温度为910℃,

成品棒材规格为φ42mm,轧制后空冷。而后进行淬回火热处理,控制淬火加热温度为910℃,保温时间为2.5h,回火温度为530℃,保温时间为1.5h,然后水冷至室温。

[0097]

实施例4

[0098]

按表1-1和表1-2所示的化学成分进行电炉冶炼,经lf精炼和vd真空处理后浇铸成连铸坯。在连铸时,控制中间包烘烤温度1200℃,控制烘烤时间3.5h;控制铸造坯缓冷时间24h。将连铸坯加热至1200℃,并保温6h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1100℃,终轧温度为960℃,轧成成品棒材规格为轧制后堆冷。而后进行热处理,控制淬火加热温度为880℃,保温时间为6h,回火温度为570℃,保温时间为4h,然后空冷至室温。

[0099]

实施例5

[0100]

按表1-1和表1-2所示的化学成分进行电炉冶炼,经lf精炼和vd真空处理后浇铸成连铸坯。在连铸时,控制中间包烘烤温度1300℃,控制烘烤时间4h;控制铸造坯缓冷时间26h。将连铸坯加热至1170℃,并保温8h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1070℃,终轧温度为930℃,轧成成品棒材规格为轧制后堆冷。而后进行热处理,控制淬火加热温度为960℃,保温时间为5h,回火温度为600℃,保温时间为3h,然后空冷至室温。

[0101]

实施例6

[0102]

按表1-1和表1-2所示的化学成分进行转炉冶炼,经lf精炼和rh真空处理后采用模铸浇注成锭坯。在模铸时,控制锭模烘烤温度200℃,控制铸锭缓冷时间为48h。将锭坯加热至1180℃,并保温10h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1050℃,控制终轧温度为900℃,成品棒材规格为φ100mm,轧后空冷。而后进行淬回火热处理,控制加热温度为960℃,保温时间为5h,回火温度为600℃,等温淬火保温时间为3h,然后空冷至室温。

[0103]

实施例7

[0104]

按表1-1和表1-2所示的化学成分进行转炉冶炼,经lf精炼和rh真空处理后采用模铸浇注成锭坯。在模铸时,控制锭模烘烤温度240℃,控制铸锭缓冷时间为40h。将锭坯加热至1220℃,并保温5h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1100℃,控制终轧温度为950℃,成品棒材规格为φ75mm,轧后空冷。而后进行淬回火热处理,控制加热温度为950℃,保温时间为5h,回火温度为480℃,等温淬火保温时间为2.5h,然后水冷至室温。

[0105]

实施例8

[0106]

按表1-1和表1-2所示的化学成分进行转炉冶炼,经lf精炼和rh真空处理后采用模铸浇注成锭坯。在模铸时,控制锭模烘烤温度220℃,控制铸锭缓冷时间为44h。将锭坯加热至1160℃,并保温11h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1060℃,控制终轧温度为920℃,成品棒材规格为φ110mm,轧后空冷。而后进行淬回火热处理,控制加热温度为980℃,保温时间为3h,回火温度为550℃,等温淬火保温时间为3.5h,然后水冷至室温。

[0107]

实施例9

[0108]

按表1-1和表1-2所示的化学成分进行转炉冶炼,经lf精炼和rh真空处理后采用模

铸浇注成锭坯。在模铸时,控制锭模烘烤温度220℃,控制铸锭缓冷时间为44h。将铸坯加热至1190℃,并保温9h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1080℃,终轧温度为960℃,中间坯尺寸220

×

220mm。将所得的中间坯加热至1190℃,并保温4h,而后出炉经高压水除鳞后开始轧制,控制开轧温度为1080℃,终轧温度为860℃,成品棒材规格为φ26mm,轧制后空冷。而后进行淬回火热处理,控制淬火加热温度为860℃,保温时间为2h,回火温度为500℃,保温时间为1h,然后空冷至室温。

[0109]

实施例10

[0110]

按表1-1和表1-2所示的化学成分进行转炉冶炼,经lf精炼和rh真空处理后采用模铸浇注成锭坯。在模铸时,控制锭模烘烤温度300℃,控制铸锭缓冷时间为38h。将铸坯加热至1210℃,并保温7h;钢坯出加热炉经高压水除鳞后开始轧制,控制开轧温度为1120℃,终轧温度为990℃,中间坯尺寸250

×

250mm。将所得的中间坯加热至1200℃,并保温3h,而后出炉经高压水除鳞后开始轧制,控制开轧温度为1100℃,终轧温度为900℃,成品棒材规格为φ48mm,轧制后空冷。而后进行淬回火热处理,控制淬火加热温度为930℃,保温时间为3h,回火温度为460℃,保温时间为2.5h,然后水冷至室温。

[0111]

不同于上述实施例1-10的高强度钢材,对比例1-3的对比钢材属于来自不同厂家的成品钢材,其加工工艺不同于实施例1-10所采用的制造工艺,对比例1-3所采用的具体工艺参数的数值可以参见下述表2-1和表2-2。

[0112]

表2-1和表2-2列出了实施例1-10的高强度钢材和对比例1-3的对比钢材在上述工艺步骤中的具体工艺参数。

[0113]

表2-1.

[0114][0115]

表2-2.

[0116][0117][0118]

采集获得的成品实施例1-10的高强度钢材和对比例1-3的对比钢材,并对实施例1-10的高强度钢材和对比例1-3的对比钢材的性能进行进一步地检测,以得到各实施例和对比例成品钢板的性能。

[0119]

在本发明中,可以对实施例1-10的高强度钢材和对比例1-3的对比钢材分别进行拉伸试验和冲击性能测试,并将各实施例和对比例钢材的测试试验结果列于表3中。

[0120]

相关拉伸试验、冲击试验具体检测手段,如下所述:

[0121]

拉伸试验:各实施例钢和对比例钢按照国家标准gb/t 2975从热轧圆钢上取样,按照表2-2步骤(3)要求进行热处理后制成拉伸试样,按照gb/t 228.1国家标准进行拉伸性能测试,以测得实施例1-10的高强度钢材和对比例1-3对比钢材的屈服强度rp0.2、抗拉强度rm、延伸率a和断面收缩率z。

[0122]

冲击试验:各实施例钢和对比例钢按照国家标准gb/t 2975从热轧圆钢上取样,按照表2-2步骤(3)要求进行热处理后制成冲击试样,按照gb/t 229国家标准进行冲击性能测试。以测得实施例1-10的高强度钢材和对比例1-3的对比钢材在室温下的冲击功akv。

[0123]

相应地,按照国家标准gb/t 2975从热轧圆钢上取样,按照表2-2步骤(3)要求进行热处理后制成冲击试样,按照gb/t 229国家标准进行冲击性能测试,以测得实施例1-10的高强度钢材和对比例1-3的对比钢材在-20℃下的夏氏冲击功akv。

[0124]

表3列出了实施例1-10的高强度钢材和对比例1-3的对比钢材的测试试验结果。

[0125]

表3.

[0126][0127]

从表3中可以看出,本发明所述实施例1-10的高强度钢材具有综合性能优异,实施例1-10的高强度钢材的屈服强度r

p0.2

在1125-1300mpa之间,抗拉强度rm在1277-1440mpa之间,延伸率a在14-18.5%之间,断面收缩率z在52-68%之间,室温冲击功akv在85-125j之间,-20℃夏氏冲击功akv在76-112j之间。

[0128]

相应地,参阅表3可以看出,本发明所述的实施例1-10的高强度钢材的综合性能明显优于对比例1-3所选有的现有对比钢材。

[0129]

从表1-2中可以看出,对比例1为23mnnimocr54钢,其耐候指数i=6.43,明显低于本发明所述实施例1-10的高强度钢材,说明耐候性能均比发明钢较差;对比例1的合金元素(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)也低于本发明所述实施例1-10的高强度钢材,其力学性能和冲击功也低于实施例1-10的高强度钢材。

[0130]

对比例2中与本发明所述实施例1-10的高强度钢材同样添加了较多的ni、mn、mo合金元素,耐候指数i=13.33,其耐候性能与实施例1-10的钢相当,但合金元素(12

×

c 0.3

×

mn ni)/(cr 2mo 2si)不在本发明钢优化后的区间范围内,尽管合金也具有较高的强度,但延伸率和冲击功低于实施例1-10的钢,说明本发明所述实施例1-10的高强度钢材经过对钢中的主要合金元素进行优化配比后,具有较高的强度和韧塑性。

[0131]

对比例3钢材的强度远低于本发明所述实施例1-10的高强度钢材,同时耐候指数也低于本发明所述实施例1-10的高强度钢材,表明其耐候性能低于本发明所述实施例1-10的高强度钢材。

[0132]

综上所述可以看出,本发明通过合理的化学成分设计并结合优化工艺,可以获得性能优异的高强度钢材,该高强度钢材综合性能优异,其不仅具有较高的强度,还具有优良的韧塑性匹配,其焊接性能和耐候性能优异,其可以制成高强度耐候性结构件以及矿用链、系泊链等高性能工业链条,广泛应用于工程机械、矿山及海洋工程等需要高强韧钢材的场合,能够很好地解决现有钢材所存在的因强度、韧塑性、焊接性能及耐候性不匹配而影响使用寿命的问题。

[0133]

图1为实施例1的高强度钢材在5000倍显微镜下的微观组织照片。

[0134]

如图1所示,在本发明中,完成淬火 回火的热处理工艺的实施例1高强度钢材的微观组织为:回火马氏体 回火贝氏体 片层间弥散分布的碳化物。由此可见,本发明在对钢材的成分配比进行优化后,结合适当的淬火 回火热处理工艺,可以在细条状马氏体组织片层中得到弥散分布的碳化物,其可以改善钢材的韧塑性,从而使实施例1的高强度钢材具有优异的综合力学性能。

[0135]

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0136]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。