1.本发明涉及活性炭的制备,特别涉及一种炭微球及其制备方法。

背景技术:

2.目前,微纳结构的碳材料在很多领域得到了广泛应用。相对于其他状态的生物炭,炭微球兼具炭材料以及球状胶体的优点,具有更优异的流动性、分散性、导电性以及可调控的孔径大小和粒径尺寸,使其在生物、催化、吸附分离和电化学等领域展示出良好应用前景。

3.炭微球的合成方法主要包括化学气相沉积法,氧化还原法,模板法和水热法。水热法具有碳源丰富可再生,制备工序简单,制备过程安全,环境友好,形貌尺寸可控可调节,产量大,产物表面官能团丰富,易改性等优势,是制备炭微球的首选方法。

4.另外有研究人员发现,杂原子掺杂可以极大的提高炭微球的性能,降低电荷转移电阻,并且杂元素的掺杂更有利于炭微球结构的稳定。氮元素是采用最为广泛的掺杂源。但是,现有的氮元素掺杂的工艺复杂,得到的炭微球粒径不均且分离困难。

技术实现要素:

5.本发明的目的在于克服现有技术存在的上述缺陷,提供一种炭微球及其制备方法。

6.本发明第一方面保护一种炭微球的制备方法,包括如下步骤:

7.将生物质原料和沼液按照质量比为1:5~20的比例混合,得混合液;所述沼液为碱性,所述沼液含有氮元素。

8.将所述混合液置于密闭空间进行水热反应,得反应液,将所述反应液静置,取上层清液,进行第一次过滤得到第一炭微球。

9.本发明第二方面保护上述制备方法制备的炭微球。

10.实施本发明实施例,将具有如下有益效果:

11.本发明的原料选择的是生物质原料和碱性的含氮沼液,含氮沼液直接提供了氮元素,相对于传统的在生物炭制得之后与含氮物质反应实现氮掺杂的工艺,本发明中生物质原料直接和含氮溶液反应,工艺简便。而且,传统的氮掺杂,只是在生物炭表面掺杂氮,本发明可以实现氮元素的原位掺杂,掺杂更均匀。含氮沼液为碱性,碱性沼液提供的碱性环境,在水热反应的过程中可以有效的去除生物质原料的抗性屏障,促进水解、聚合、缩合以及碳化反应的发生,提高炭微球的产率。另外,碱性环境生成的炭微球尺寸均一,且水热反应后的炭微球在沼液中分散均匀,因此,水热反应后的反应液静置一段时间,取上层清液,过滤就得到了炭微球,分离十分的容易。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.其中:

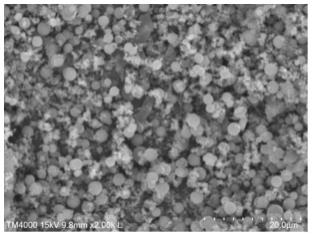

14.图1为实施例1制备的第一微球的扫描电镜图。

15.图2为实施例1制备的第二微球的扫描电镜图。

具体实施方式

16.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明第一方面保护一种炭微球的制备方法,包括如下步骤:

18.步骤1:将生物质原料和沼液按照质量比为1:5~20的比例混合,得混合液。

19.现有的炭微球制备的原料大多数为糖类(葡萄糖,淀粉,蔗糖等)和酚醛树脂,成本较高。本发明以天然生物质原料和沼液作为原料,沼液是通过厨余垃圾厌氧发酵得到的,两种原料的成本都非常低,经过这两种原料制得的炭微球的成本也非常低。本发明选择的沼液是碱性的,而且含有氮元素。选择碱性沼液是因为生物质原料本身具有结构致密,成分复杂和杂质高的特点,因而,生物质原料很难通过一步反应制备得到高纯度的炭微球,碱性的沼液正好可以有效的去除生物质原料的抗性屏障,促进水解,聚合,缩合,碳化反应的发生,不仅提高炭微球的产率,而且炭微球静置后会悬浮在上层清液,有利于炭微球的分离。沼液中本身含有氮元素,免去了向溶液中添加氮元素的步骤,简化了反应工艺。而且,相对于后期氮掺杂处理工艺,采用沼液与生物质共水热生产生物炭可以实现氮元素的原位掺杂,掺杂更均匀,掺杂量更高。

20.步骤2:将混合液置于密闭空间进行水热反应,得反应液。

21.在此反应比例下,生物质原料充分的分散在沼液中,有利于炭微球均匀掺杂氮元素,也有利于炭微球的尺寸均一。生物质原料和沼液通过一步水热法反应制得产品,相对于现有炭微球的制备,具备步骤简便、效率高的特点。

22.步骤3:对将反应液静置,取上层清液,进行第一次过滤即可得到第一炭微球。

23.对反应液静置是由于沼液中的成分比较复杂,在水热反应过程中会出现杂质,这些杂质呈不规则的块状,且杂质的尺寸远大于炭微球的尺寸,并且具有易沉降的特点,而炭微球为尺寸均一的规则圆球,均匀的分布在碱性沼液中,不易沉降。因此,对反应液静置处理时,杂质迅速沉降到反应液底部,炭微球则悬浮在上清液中,几乎不沉降,仅通过过滤手段,就能将炭微球分离出来,十分易分离。

24.在一个具体实施例中,本发明中的沼液的制备方法包括以下过程:

25.将浓度为8g-vs/l~12g-vs/l的餐厨垃圾与浓度为1.5g-vs/l~3g-vs/l的活性污泥在温度为35℃~40℃、ph值为6~7.5的条件下,发酵反应20天~30天,得到沼液。餐厨垃圾和活性污泥的浓度比在5左右,在这个浓度比下发酵效果最好。每吨餐厨垃圾经过发酵反应可以得到0.8m3的沼液。得到的沼液ph值为7.5~8.5,cod值为3000mg/l~10000mg/l,氨

氮值含量2000mg/l~3200mg/l,另外富含na

和k

。得到的沼液中还有固态物质,其中固含量为1%~5%,沼液无需进行固液分离,直接用于炭微球的水热反应。发酵反应中会产生甲烷,甲烷可以回收,回收后作为燃料或者其他化学反应的原料,具备较高的利用价值。

26.在一个具体实施例中,水热反应的温度为180℃~300℃;压力为1.5mpa~10mpa;反应时间为1h~10h。

27.现有技术中,生成炭微球的一种方法是:以单糖(通常是戊糖或己糖)为原料进行水热反应,该方法具有简单、耗能少的特点。单糖在水热条件下发生脱水反应生成芳香类化合物,当溶液中溶质达到过饱和度时,溶质进一步增加导致团聚从而爆发式成核,随着反应的进行,内核开始长大并且表面越来越光滑,形状越来越规则。水热条件通常在130℃~180℃,反应时间为10h~24h。然而,单糖的原料较少,成本较高,使用单糖进行水热反应的时间较长。

28.现有技术中,生成炭微球的另一种方法是:以多糖为原料进行水热反应,该方法中,多糖需要先经历水解过程,会消耗较高能量,通常需要加入催化剂促进反应的进行。然而,加入催化剂会提升成本,且催化剂不易回收,容易对环境造成污染。

29.本发明以沼液为液体环境通过水热法,选择的温度为180℃~300℃,压力为1.5mpa~10mpa,在此温度和压力下反应时间最长为10h,而且反应只有一步。说明沼液的复杂成分在水热反应过程还起到了催化的作用。

30.在一个具体实施例中,混合液中的生物质原料的粒径为0.1mm~1mm。限定生物质原料的粒径,是为了提高生物质原料在沼液中的水解效果,进而能提升反应效率。

31.在一个具体实施例中,生物质原料选自农林废弃物和/或园林垃圾。其中,农林废弃物包括:玉米秸秆、小麦秸秆和高粱秸秆。园林垃圾包括:枯枝、落叶、谢花、树木和植物残体。农林废弃物和园林垃圾都是良好的生物质原料,成本低,储量大,绿色环保。

32.这两种生物质原料,优选农林废弃物,因为,我国是农业大国,秸秆产量高,直接还田和任意堆砌会造成严重的资源浪费和环境污染。秸秆中富含纤维素,半纤维素等资源性物质,是天然的碳源。

33.在一个具体实施例中,第一次过滤之前的静置时间为1h~24h。炭微球在反应液中下降的速度很慢,但是静置时间过长仍然会损失掉一部分炭微球,因此,通过实验可知,目前的静置时间要小于24h,且优选为24h。

34.在一个具体实施例中,本发明还包括步骤4:将第一次过滤得到的滤液进行再静置和第二次过滤,再静置的时间为24h~240h,进行第二次过滤得到第二炭微球。

35.第一次过滤得到的微球是高温高压下反应制得。而第二炭微球是在常温常压下,滤液自动生成的炭微球,生长速度较慢。选择静置时间为24h~240h,随着静置时间延长,炭微球尺寸变大,可以通过静置时间控制炭微球尺寸。

36.在一个具体实施例中,第一炭微球的粒径为1μm~3μm;第二炭微球的粒径为0.5μm~1μm。本发明制备的炭微球的粒径较小,具备大的比表面积,应用潜力大。

37.在一个具体实施例中,进行第一次过滤之后还包括有机溶剂润洗和干燥;进行第二次过滤之后也包括有机溶剂润洗和干燥。其中,有机溶剂选自二氯甲烷、甲醇、乙醇和丙酮等有机溶剂或有机溶剂的水溶液。干燥的温度为50℃~70℃。有机溶剂润洗是为了去除炭微球表面的油性物质。设置干燥温度是为了去除润洗溶剂。

38.在一个具体实施例中,第一次过滤和第二次过滤均采用滤膜过滤,滤膜的孔径为0.1um~0.4um。

39.本发明第二方面保护上述的制备方法制备的炭微球。

40.在一个具体实施例中,炭微球的碳含量大于70%且氮含量大于10%。本发明制备的炭微球具备高的含氮率。微球的粒径为0.5μm~3μm。本发明制备的炭微球的粒径较小,具备大的比表面积,应用潜力大。

41.以下为具体实施例。

42.实施例1

43.将浓度为10g-vs/l的餐厨垃圾与浓度为2g-vs/l的活性污泥在温度为37℃、ph值为6.5的条件下,发酵反应20天得到沼液。

44.将玉米秸秆粉碎至粒径为1mm。然后将10kg玉米秸秆粉末与100kg沼液混合形成混合液。将混合液放入反应釜,在温度为260℃,压力6mpa的条件下,反应时间6h。反应完成,将反应釜中的反应液排出,静置24h。取上层清液,使用0.22um滤膜对上层清液第一次过滤。第一次过滤的固形物用二氯甲烷润洗,去除表面油性有机物,然后60℃烘干,得到第一炭微球。第一次过滤的滤液再次静置50h,滤液中自生成炭微球,进行第二次过滤的固形物,通过二氯甲烷润洗,然后60℃烘干,得到第二炭微球。

45.实施例2

46.将浓度为8g-vs/l的餐厨垃圾与浓度为1.5g-vs/l的活性污泥在温度为35℃、ph值为7的条件下,发酵反应25天得到沼液。

47.将玉米秸秆粉碎至粒径为0.8mm。然后将15kg玉米秸秆粉末与100kg沼液混合形成混合液。将混合液放入反应釜,在温度为180℃,压力1.5mpa的条件下,反应时间10h。反应完成,将反应釜中的反应液排出,静置12h。取上层清液,使用0.4um滤膜对上层清液第一次过滤。第一次过滤的固形物用二氯甲烷润洗,去除表面油性有机物,然后50℃烘干,得到第一炭微球。第一次过滤的滤液再次静置26h,滤液中自生成炭微球,进行第二次过滤的固形物,通过二氯甲烷润洗,然后50℃烘干,得到第二炭微球。

48.实施例3

49.将浓度为12g-vs/l的餐厨垃圾与浓度为3g-vs/l的活性污泥在温度为38℃、ph值为7.5的条件下,发酵反应30天得到沼液。

50.将高粱秸秆粉碎至粒径为0.5mm。然后将5kg高粱秸秆粉末与100kg沼液混合形成混合液。将混合液放入反应釜,在温度为300℃,压力9mpa的条件下,反应时间3h。反应完成,将反应釜中的反应液排出,静置20h。取上层清液,使用0.6um滤膜对上层清液第一次过滤。第一次过滤的固形物用甲醇润洗,去除表面油性有机物,然后70℃烘干,得到第一炭微球。第一次过滤的滤液再次静置48h,滤液中自生成炭微球,进行第二次过滤的固形物,通过丙酮润洗,然后60℃烘干,得到第二炭微球。

51.实施例4

52.将浓度为11g-vs/l的餐厨垃圾与浓度为3g-vs/l的活性污泥在温度为38℃、ph值为7.5的条件下,发酵反应30天得到沼液。

53.将玉米秸秆粉碎至粒径为0.2mm。然后将4kg玉米秸秆粉末与60kg沼液混合形成混合液。将混合液放入反应釜,在温度为240℃,压力4mpa的条件下,反应时间2h。反应完成,将

反应釜中的反应液排出,静置10h。取上层清液,使用0.8um滤膜对上层清液第一次过滤。第一次过滤的固形物用乙醇润洗,去除表面油性有机物,然后65℃烘干,得到第一炭微球。第一次过滤的滤液再次静置240h,滤液中自生成炭微球,进行第二次过滤的固形物,通过二氯甲烷润洗,然后60℃烘干,得到第二炭微球。

54.测试例1

55.对实施例1制备的第一炭微球和第二炭微球进行扫描电镜测试,结果见图1和图2。

56.通过图1和图2可知,炭微球的粒径均匀,形态好,炭微球表面光滑,炭微球的分散均匀。

57.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。