1.本实用新型涉及燃料电池技术领域,特别涉及一种用于燃料电池的电压巡检组件。

背景技术:

2.燃料电池的电堆由多节膜电极集合体(mea)与双极板交替堆叠构成,在电堆工作时,氢气和氧气分别经电堆的气体主通道分配至各个双极板,经双极板导流均匀分配至膜电极,通过膜电极支撑体与催化剂接触进行电化学反应。

3.每个mea之间彼此绝缘且在实际使用中需要实时监测每节mea上的电压数值及变化情况,因此对电堆中每节mea的电压巡检变得尤为重要。

4.现阶段双极板常采用石墨材质,石墨双极板与mea组成传统石墨电堆,其对应的巡检片均在石墨电堆的一侧,通过在巡检片上焊细导线的方式引导采样电流。故传统石墨电堆有以下缺陷:

5.一、由于传统石墨电堆成组后焊接难度较大,通常采用成组前在每块双极板逐一焊线的方式,耗时较久,且导线截面小,焊接强度较弱,后续电堆使用中导线容易脱落导致采样失效,电堆节数越多导线也越多,影响美观的同时导线本身的固定也提高了电堆结构设计难度;

6.二、巡检片之间距离较小,受外界因素影响存在相互导通的风险,例如在电堆封装后,封装壳内部由于电堆运行后产生的冷凝水聚积于相邻的巡检片之间导致两巡检片相互导通,且间距小的情况下逐一做绝缘处理的难度也更大。

7.公开号为cn111289901b的说明书公开了一种燃料电池电堆电压巡检方法,其步骤如下:不影响电堆正常工作的情况下,在双极板的边缘位置设置卡槽;将与所述卡槽相匹配的金属片插入异型卡槽的正上方;在垂直于金属片表面方向设置限位绝缘垫,用于金属片的固定以及相邻双极板之间的绝缘;将快插接头插接到金属片上,快插接头尾端带有耐高温导线;将高温导线与下位机pcb相连接,通过上位机显示pcb所收集到的电压实时数据。但该发明并没有降低检片之间因距离较短而产生的相互导通的风险。

8.公开号为cn212031676u的说明书公开了一种用于燃料电池电压的巡检组件以及包括该组件的燃料电池,所述用于燃料电池电压的巡检组件包括:多个金属圈,所述金属圈具有支脚;pcb板,所述pcb板上设置有多个固定孔,每个所述金属圈的支脚插入到所述固定孔中。该发明采用金属圈与燃料电池极板接触的方式采集信号,后续在电堆使用中金属圈容易变形移位导致采样失效。

技术实现要素:

9.本实用新型的目的在于提供了一种集成度高的燃料电池,通过巡检片焊接至pcb板的方式,降低焊接难度并提高焊接强度。

10.一种燃料电池,包括:由多块双极板堆叠而成的电堆、设于电堆两端的集流板、设

于电堆的堆叠面的巡检组件和用于固定集流板和电堆的端板;

11.每块双极板的侧面伸出有一片巡检片,各巡检片位于堆叠面的同一侧,且相邻双极板的巡检片分别位于堆叠面的两端,所述巡检组件包括对应设于堆叠面两端的两个,每个巡检组件包括pcb板,pcb板上开设有用于供巡检片伸出的槽口,pcb板在每个槽口附近设有用于与巡检片导电连接的铜箔,所述pcb板上还设有作为引出端的插件,以及将各铜箔与插件导电连接的印刷电路。

12.所述多块双极板堆叠成为电堆,所述电堆可采用石墨双极板堆叠成的石墨电堆,巡检组件分别设于堆叠面的两端,一端的巡检片分别通过铜箔焊接于同一pcb板上,所述铜箔通过印刷电路连接插件,外部检测装置通过连接插件实时监测每节mea上的电压数值及变化情况。

13.所述pcb板厚度为1~3mm,所述pcb板厚度为1~3mm,所述pcb板在电堆堆叠方向上的宽度不大于电堆的堆叠面的宽度,巡检组件设于两端板之间,优化燃料电池的结构空间,提高了美观度。

14.所述巡检片伸出槽口后向对应的铜箔所在侧弯折形成折边,折边压接于铜箔上并与铜箔焊接固定。将所述巡检片的折边通过铜箔焊接于pcb板,使得巡检片与铜箔焊接面积较大,提高了焊接强度。

15.所述铜箔为镀镍铜箔,巡检片的折边通过锡焊与镀镍铜箔固定于pcb板,并采用绝缘胶包覆焊接的区域。采用锡焊并在焊接的区域包裹绝缘胶,不仅提高了焊接强度,还有效地减低了相互导通的风险。

16.优选地,所述槽口为长条形槽口,所述镀镍铜箔的长度尺寸大于槽口长度1~2mm,镀镍铜箔厚度为0.1~0.2mm,镀镍厚度为7~10μm;所述镀镍铜箔的长度尺寸大于槽口的长度尺寸,方便与巡检片锡焊,同时一定厚度的镀镍还有耐腐蚀的作用。

17.所述插件采用标准规格元件,所述插件的针脚间距为1mm以上,利于检测每一个针脚与对应铜箔间的导电性。

18.所述pcb板与双极板之间设有eva泡棉,所述eva泡棉厚度为3-6mm,一定厚度的eva泡棉设于pcb板与双极板之间,不仅起到绝缘隔离的作用,还为pcb板提供了支撑和固定。

19.优选地,所述eva泡棉与pcb板和电堆连接处均设有双面3m胶,pcb板通过双面3m胶的eva泡棉即可固定于电堆处,便捷可靠。

20.相比现有技术,本实用新型的优点在于:

21.1、采用pcb板印刷电路代替传统的引出导线,提高了燃料电池的集成度,提高了其外观的美观度;

22.2、采用将巡检片焊接至pcb板的方式代替传统的将导线焊接至巡检片上的方式,降低了焊接难度并提高了焊接强度;

23.3、相邻双极板的巡检片位于左右两侧,极大程度地避免了传统电堆的互通风险。

附图说明

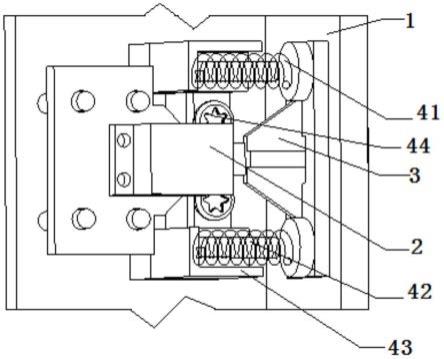

24.图1是本实用新型实施例燃料电池的结构示意图。

25.图2是本实用新型实施例第一双极板的结构示意图。

26.图3是本实用新型实施例第二双极板的结构示意图。

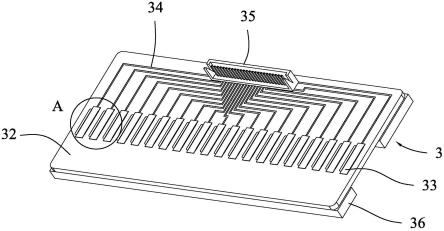

27.图4是图1所示的巡检组件的结构示意图。

28.图5是图4所示的a处局部放大示意图。

具体实施方式

29.如图1-图5所示,燃料电池,包括:电堆1、集流板2、巡检组件3和端板4。

30.集流板2设于电堆1两端、电堆1的堆叠面上固定巡检组件3,端板4位于集流板2的外侧,用于固定集流板2和电堆1。

31.多块双极板堆叠而成的电堆1,每块双极板的侧面伸出有一片巡检片,各巡检片位于堆叠面的同一侧,且相邻双极板的巡检片分别位于堆叠面的两端,电堆可采用石墨双极板堆叠成的石墨电堆。

32.如图2和图3所示,相邻双极板分别为第一双极板11和第二双极板13,第一双极板11和第二双极板13的堆叠面处分别设有位置对称的第一巡检片12和第二巡检片14,第一巡检片12和第二巡检片14之间具有一定的距离,使第一巡检片12和第二巡检片14可分别连接有一个巡检组件3。第一巡检片12和第二巡检片14的位置可根据检测需求进行调整。

33.巡检组件3包括设有槽口31的pcb板32,pcb板32的一侧设有镀镍铜箔33。第一巡检片12和第二巡检片14穿过槽口31并折弯压接于镀镍铜箔33上。

34.第一巡检片12和第二巡检片14的折边的方向相反,第一巡检片12和第二巡检片14的折边需压紧于镀镍铜箔33上,防止锡焊固定时出现虚焊的问题。

35.第一巡检片12和第二巡检片14的折边通过镀镍铜箔33锡焊固定于pcb板32上,并采用绝缘胶包覆焊接的区域。采用锡焊并在焊接的区域包裹绝缘胶,不仅提高了焊接强度,还有效地减低了相互导通的风险。

36.pcb板32厚度为2mm,pcb板32在电堆1堆叠方向上的宽度不大于电堆1的堆叠面的宽度;使巡检组件3位于端板4之间,优化燃料电池的结构空间,提高了美观度。

37.槽口31为长条形槽口,槽口31的长度大于第二巡检片14的长度,镀镍铜箔33的长度尺寸大于槽口长度1~2mm,镀镍铜箔33厚度为0.1~0.2mm,镀镍厚度为7~10μm;镀镍铜箔33的长度尺寸大于槽口31的长度尺寸,方便与第一巡检片12和第二巡检片14锡焊,同时一定厚度的镀镍还有耐腐蚀的作用。

38.槽口31的数量与对应的第一巡检片12或第二巡检片14的数量相同,镀镍铜箔33的下方压接印刷电路34的一端,印刷电路34的另一端连接有插件35。pcb板32设有插件35的表面为功能区面,该功能区面的表面刷涂绿漆。

39.插件35采用molex直针式插件,molex直针式插件的针脚间距为1.25mm,检测前需保证每一个针脚与对应镀镍铜箔33间的导电性良好。

40.pcb板32与第一双极板11和第二双极板13之间设有eva泡棉36,eva泡棉36厚度为3-6mm,一定厚度的eva泡棉36为pcb板32与第一双极板11和第二双极板13之间的通过绝缘隔离,同时也起到了支撑与固定pcb板32的作用

41.eva泡棉36与pcb板32和电堆1连接处均设有双面3m胶,pcb板32通过双面3m胶的eva泡棉36即可固定于电堆1处,便捷可靠。

42.两个巡检组件3分别固定于第一双极板11的第一巡检片12和第二双极板13的第二巡检片14处,第一双极板11和第二双极板13交叉堆叠形成电堆1,第一巡检片12和第二巡检

片14分别通过折弯与镀镍铜箔33锡焊于pcb板32上,镀镍铜箔33通过印刷电路34连接插件35,外部检测装置通过连接插件35实时监测每节mea上的电压数值及变化情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。