1.本实用新型属于封装管壳技术领域,具体涉及一种密封功率器件金属陶瓷管壳。

背景技术:

2.随着微波功率器件向着大功率化发展,器件内使用的功率芯片越来越大,因此封装管壳的长宽比也随之增大,这就导致了功率器件在工程应用中产生的应力问题越来越严重。目前,大功率器件使用的封装管壳尺寸长宽比接近于四比一,同时由于采用胶粘固定的方式无法满足长期使用要求,因此为了保证长期密封性能,功率器件封装大多采用钎焊固定,但是由于焊料延展性较差,在实际工程应用中对封装管壳进行固定时,由于紧固应力的拉扯,容易导致封装管壳的陶瓷体开裂,严重时甚至会造成功率芯片受损而烧毁,另外,由于大功率器件的发热量高,单纯依靠封装管壳本身朝向外界发散热量的方式散热效果较差,也是导致功率芯片过热烧毁而影响其长期使用可靠性的一个因素。

技术实现要素:

3.本实用新型实施例提供一种密封功率器件金属陶瓷管壳,旨在提升封装管壳的机械应力释放能力和散热能力,以提高功率芯片长期使用的可靠性。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种密封功率器件金属陶瓷管壳,包括类矩形的金属热沉和陶瓷封装;金属热沉的两端分别设有连接部;陶瓷封装沿金属热沉的长轴方向设于金属热沉上,且位于两个连接部之间,具有适于封装功率器件的气密腔;其中,陶瓷封装于功率器件的安装位上设有散热部,散热部用于将功率器件散发的热量传递至金属热沉上,金属热沉上位于陶瓷封装和两个连接部之间的两个位置上均设有应力缓释部。

5.在一种可能的实现方式中,散热部为设于陶瓷封装底壁上的多个散热孔,金属热沉上于散热部的正下方位置上设有填充槽,填充槽内嵌装有相变材料层。

6.具体的,相变材料层与金属热沉的顶面平齐,且相变材料层的面积小于陶瓷封装的底面积,大于功率器件的底面积。

7.在一种可能的实现方式中,每个应力缓释部均为沿金属热沉的短轴方向延伸的通槽。

8.在本实施例中,通槽的槽宽与金属热沉的长度比为1∶40~45;通槽的槽深与金属热沉的厚度比为1∶3.6~4。

9.一些实施例中,陶瓷封装的两端分别悬空于两个通槽的上方。

10.示例性的,通槽的两个槽底边角和位于陶瓷封装外侧的槽口边角均为圆角结构。

11.在一种可能的实现方式中,连接部为适于穿行紧固螺栓的通孔或u型槽口。

12.具体的,u型槽口的开口端与金属热沉的端壁平齐,另一端与应力缓释部平齐。

13.举例说明,陶瓷封装与金属热沉钎焊固定。

14.本实用新型提供的一种密封功率器件金属陶瓷管壳的有益效果在于:与现有技术

相比,本实用新型一种密封功率器件金属陶瓷管壳,陶瓷封装固定在金属热沉上,通过位于陶瓷封装两端外侧的两个连接部与安装位置进行固定连接,由于在连接部与陶瓷封装之间设置了应力缓释部,能够将金属热沉与安装位置固定连接产生的机械应力进行缓慢释放,从而避免机械应力向陶瓷封装及封装在气密腔内的功率器件上延伸,避免陶瓷封装及功率器件受到应力拉扯而破裂,同时由于功率器件的安装位上设置了散热部,能够将功率器件的工作发热传递至金属热沉,从而通过金属热沉将热量传递至外界,能够提高陶瓷封装的散热能力,避免功率器件过热而烧损,从而克服机械应力问题和散热问题,能够提高功率器件的长期使用可靠性。

附图说明

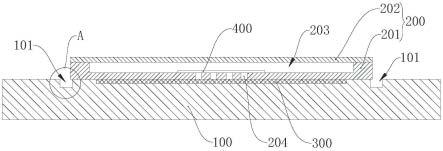

15.图1为本实用新型实施例提供的一种密封功率器件金属陶瓷管壳的剖视结构示意图;

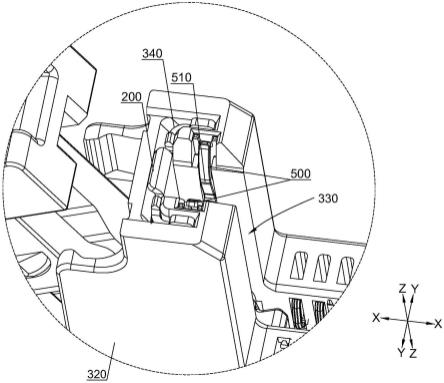

16.图2为本实用新型实施例提供的一种密封功率器件金属陶瓷管壳的俯视结构示意图;

17.图3为图1中a处的局部放大结构示意图。

18.图中:100、金属热沉;101、应力缓释部;102、连接部;103、圆角结构;200、陶瓷封装;201、陶瓷体;202、盖板;203、气密腔;204、散热部;300、相变材料层;400、功率器件。

具体实施方式

19.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.请一并参阅图1及图2,现对本实用新型提供的一种密封功率器件金属陶瓷管壳进行说明。所述一种密封功率器件金属陶瓷管壳,包括类矩形的金属热沉100和陶瓷封装200;金属热沉100的两端分别设有连接部102;陶瓷封装200沿金属热沉100的长轴方向设于金属热沉100上,且位于两个连接部102之间,具有适于封装功率器件400的气密腔203;其中,金属热沉100上位于陶瓷封装200和两个连接部102之间的两个位置上均设有应力缓释部101。

21.需要说明的是,金属热沉100采用类矩形的结构主要在于匹配陶瓷封装200的高长宽比,类矩形具体是指矩形的四个角可以具有圆角或倒角结构的形式,当然,直接采用方正的矩形结构也是可以的,在此并不做限定,应当理解,金属热沉100的长轴方向即尺寸较大的方向(长度),短轴方向即尺寸较短的方向(宽度);另外,陶瓷封装200为实现功率器件400气密封装的一种常用工艺结构,其具体封装形式在此不做限定和详述,不过应当说明的是,在实际工程安装使用时,陶瓷封装200具有容腔的陶瓷体201与封盖于陶瓷体201上用于密封容腔的盖板202(陶瓷体201与盖板202共同围成气密腔203)应当在功率器件400安装后再行密封连接,具体密封连接方式可以是粘接或者焊接。

22.在本实施例中,连接部102的作用在于与安装位置进行可靠连接,其具体结构形式可以是采用孔或豁槽,并通过穿设紧固件与安装位置连接的方式,也可以是直接与安装位置进行焊接固定的位于陶瓷封装200两端外侧的部位作为连接部102,在此不做具体结构的限定;应力缓释部101是具有机械应力释放或以阻断应力传递为目的的结构形式,具体可以

是一条或多条沿金属热沉100的短轴方向延伸的应力释放通槽,利用金属热沉100在开槽后于开槽位置的刚度减小而提升其弯折延展性,从而释放应力并降低紧固连接产生的机械应力向陶瓷封装200的延伸量,或者沿金属热沉100的短轴方向间隔分布的多个应力释放短槽,同样能够相当于提升开槽位置的弯折延展性而释放机械应力,降低紧固连接产生的机械应力向陶瓷封装200的延伸量;散热部204可以是嵌装在陶瓷封装200底壁上的导热材料,利用导热材料分别与功率芯片和金属热沉100抵触进行热传递,具体实现方式可以是在陶瓷封装200的底壁上穿孔后填充导热胶或者穿设石墨烯棒,或者直接采用打孔散发热量至金属热沉100上的方式,当然,应当强调的是,为了保证陶瓷封装200的气密性,在陶瓷封装200与金属热沉100进行连接时(钎焊)应当确保连接气密性,避免散热部204发生气密性泄漏问题。

23.本实施例提供的一种密封功率器件金属陶瓷管壳,能够有效解决低频千瓦级大功率器件400在紧固连接产生的应力拉扯下造成陶瓷封装200开裂的问题,通过对有、无应力缓释部101和散热部204的功率器件400封装管壳开展工程应用对比试验,验证表明采用了应力缓释部101和散热部204的功率器件400金属陶瓷管壳,在相同的应用环境下,不再产生因机械应力拉扯而导致的陶瓷体201开裂问题,并具备良好的散热性能,可以确定该结构能够有效提升产品长期应用的可靠性,在验证结论支撑下,基于该结构的封装管壳研制的p波段千瓦级大功率器件400已投入量产。

24.本实施例提供的一种密封功率器件金属陶瓷管壳,与现有技术相比,陶瓷封装200固定在金属热沉100上,通过位于陶瓷封装200两端外侧的两个连接部102与安装位置进行固定连接,由于在连接部102与陶瓷封装200之间设置了应力缓释部101,能够将金属热沉100与安装位置固定连接产生的机械应力进行缓慢释放,从而避免机械应力向陶瓷封装200及封装在气密腔203内的功率器件400上延伸,避免陶瓷封装200及功率器件400受到应力拉扯而破裂,同时由于功率器件400的安装位上设置了散热部204,能够将功率器件400的工作发热传递至金属热沉100,从而通过金属热沉100将热量传递至外界,能够提高陶瓷封装200的散热能力,避免功率器件400过热而烧损,从而克服机械应力问题和散热问题,能够提高功率器件400的长期使用可靠性。

25.一些实施例中,参见图1,散热部204为设于陶瓷封装200底壁上的多个散热孔,金属热沉100上于散热部204的正下方位置上设有填充槽,填充槽内嵌装有相变材料层300。具体的,相变材料层300与金属热沉100的顶面平齐,且相变材料层300的面积小于陶瓷封装200的底面积,大于功率器件400的底面积。

26.在功率器件400的工作发热通过散热孔传导至相变材料层300上,相变材料在超过其相变温度时发生相变,从而吸收大量热量,由于相变材料与金属热沉100直接接触,因此能够与金属热沉100直接进行热交换,从而利用金属热沉100将热量传递至外界,以实现功率器件400的快速散热,在此相变材料层300具体可以是以泡沫石墨为骨架结构采用液相浸渗法吸附石蜡后形成的复合相变材料,其导热系数可达5.5~6w/m

·

k;另外,由于相变材料层300的面积小于陶瓷封装200的底面积,能够保证陶瓷封装200与金属热沉100之间具备充分的接触面积,从而保证两者连接后能够达到气密性要求,在此基础上,将相变材料层300设置为大于功率器件400底面积的尽可能大的面积,能够提高相变材料层300与金属热沉100的接触面积,从而提高传热效率,进而提升散热性能。

27.在一些实施例中,参见图1至图3,每个应力缓释部101均为沿金属热沉100的短轴方向延伸的通槽。采用通槽结构在释放金属热沉100与安装位置上的紧固产生的机械应力的前提下,能够缓解金属热沉100开槽位置上的应力集中问题,不仅能够避免机械应力传递至陶瓷封装200上而引起陶瓷体201开裂或功率器件400受损的情况,还能够避免金属热沉100本身在开槽位置处发生断裂,从而提高封装管壳和功率器件400的长期使用可靠性。

28.作为上述通槽的一种具体实施方式,通槽的槽宽与金属热沉100的长度比为∶1∶40~45;通槽的槽深与金属热沉100的厚度比为∶1∶3.6~4;陶瓷封装200的两端分别悬空于两个通槽的上方;通槽的两个槽底边角和位于陶瓷封装200外侧的槽口边角均为圆角结构103。基于金属热沉100的长宽比,通槽的位置及尺寸通过优化仿真试验确定,能够在不影响功率器件400的rf(radio frequency,射频)性能的前提条件下,有效实现机械连接应力的缓慢释放,从而避免陶瓷封装200的陶瓷体201开裂现象,进而提升功率器件400的长期使用可靠性。

29.一些实施例中,上述连接部102采用如图2所示结构。连接部102为适于穿行紧固螺栓的通孔或u型槽口。具体的,当连接部102采用u型槽口的结构方式时,u型槽口的开口端与金属热沉100的端壁平齐,另一端与应力缓释部101平齐。

30.采用通孔穿设紧固螺栓连接固定的方式可靠性高,采用u型槽口穿设紧固螺栓连接固定的方式对于安装位置的适应性强,能够利用u型槽口的长度而对安装位置实现微调,同时也能够消除加工误差对于安装连接的影响。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。