1.本发明涉及电池回收技术领域,具体涉及一种回收废旧锂离子电池正极材料用作电催化剂的方法。

背景技术:

2.锂离子电池因具有比容量高、自放电小、工作电压高、循环稳定性强、寿命长等优点,已成为当今社会重要的储能器件,被广泛应用于平板电脑、智能手机、新能源汽车和电力储能等行业。然而经过使用之后,报废的锂离子电池被当做普通垃圾直接填埋,不仅污染了环境,而且还造成了资源的浪费。

3.锂离子电池正极主要由活性物质、导电剂、粘结剂组成,其中商用的活性物质包括钴酸锂(licoo2)、三元材料(lini1‑

x

‑

y

co

x

mn

y

o2(0≤x,y≤1))、磷酸铁锂(lifepo4)、锰酸锂(limn2o4)等。这些正极材料中包含钴、镍、锰等金属元素,其中钴元素的价值高、储量少,属于战略储备物资,显得尤为重要。其它几种金属元素也都具有较高的回收再利用的价值。因此,回收废旧锂离子电池的相关研究具有重要意义。

技术实现要素:

4.本发明的目的是为了解决废旧退役的锂离子电池造成的环境污染和资源浪费问题,提供一种回收废旧锂离子电池正极材料用作电催化剂的方法;

5.为实现上述目的,本发明采取的技术方案如下:

6.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

7.步骤一、拆解放电完毕后的锂离子电池得到正极极片,清洗极片表面副反应产物及锂盐,然后晾干;

8.步骤二、从正极极片上获取活性物质,对活性物质进行300

‑

800℃煅烧30

‑

120min处理,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

9.步骤三、将过渡金属氧化物材料、导电剂和粘结剂按10

‑

70:20

‑

80:1

‑

2的质量比混合均匀得到混合物,将混合物分散在有机溶剂中得到分散液,将分散液负载在碳纸上,晾干得到膜电极;

10.步骤四、将膜电极设置在质子交换膜燃料电池的交换膜与阴极扩散层中间,将膜电极中的过渡金属氧化物作为质子交换膜燃料电池氧还原催化剂应用。

11.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

12.步骤一、拆解放电完毕后的锂离子电池得到正极极片,清洗极片表面副反应产物及锂盐,然后晾干;

13.步骤二、从正极极片上获取活性物质,对活性物质进行300

‑

800℃煅烧30

‑

120min处理,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

14.步骤三、将过渡金属氧化物材料、导电剂和粘结剂按10

‑

70:20

‑

80:1

‑

2的质量比混合均匀得到混合物,将混合物分散在有机溶剂中得到分散液,将分散液负载在碳纸上,晾干

得到膜电极;

15.步骤四、将膜电极应用于电解水装置的电极中,以端板、阳极扩散层、膜电极、隔膜、阴极催化层、阴极扩散层、端板组装电解水装置,将膜电极中的过渡金属氧化物作为电解水制备氢气和氧气的催化剂应用。

16.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

17.步骤一、拆解放电完毕后的锂离子电池得到正极极片,清洗极片表面副反应产物及锂盐,然后晾干;

18.步骤二、从正极极片上获取活性物质,对活性物质进行300

‑

800℃煅烧30

‑

120min处理,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

19.步骤三、将过渡金属氧化物材料、导电剂和粘结剂按10

‑

70:20

‑

80:1

‑

2的质量比混合均匀得到混合物,将混合物分散在有机溶剂中得到分散液,将分散液负载在碳纸上,晾干得到膜电极;

20.步骤四、将膜电极作为催化层,与集流体和空气扩散层组成锌离子电池复合正极,组装得到锌空气电池,锌空气电池的电解液为koh,电解液中添加zno作为添加剂,zn为负极,将膜电极中的过渡金属氧化物作为锌空气电池催化剂应用。

21.本发明相对于现有技术的有益效果:

22.1)本发明中,提供一种全新的、操作简单、成本低廉、对设备要求极低的电池回收方法。

23.2)本发明中提供的方法,可以减少废旧锂离子电池对环境的污染,达到保护环境的目的。

24.3)本发明提供的方法,可以将正极材料中的镍、钴、锰等金属回收再利用,从而达到节约资源的目的。

25.4)本发明提供的方法,将循环后的废旧电池正极材料重新用作新型电池体系,电催化效果比原始材料更好。

附图说明

26.图1为实施例1得到的正极活性物质未烧结时的sem图。

27.图2为实施例2得到的正极活性物质未烧结时的sem图。

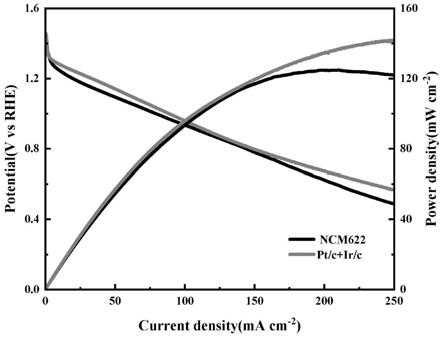

28.图3为实施例2制备的锌空气电池极限功率密度。

具体实施方式

29.下面通过附图1

‑

3结合具体实施方式和实施例对本发明作进一步的说明。

30.具体实施方式一:

31.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

32.步骤一、将商用锂离子电池,经过放电完毕后,通过机械的方法进行拆解,得到正极极片;所得的正极极片用有机溶剂ⅰ进行清洗,清洗极片表面副反应产物及锂盐,清洗完毕后,自然晾干2

‑

12h;

33.步骤二、通过机械的办法从正极极片上得到活性物质,在空气氛围下进行300

‑

800℃煅烧30

‑

120min处理,除掉电极中与活性物质混合的导电剂ⅰ、粘结剂ⅰ和活性物质表面的

界面膜,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

34.步骤三:将过渡金属氧化物材料、导电剂ⅱ和粘结剂ⅱ混合均匀得到混合物,将混合物超声分散在有机溶剂ⅱ中得到分散液,将分散液负载在碳纸上,自然晾干得到膜电极;

35.步骤四:将膜电极设置在质子交换膜燃料电池的交换膜与阴极扩散层中间,按照双极板、阳极扩散层、阳极催化剂、质子交换膜、膜电极、阴极扩散层、双极板的顺序组装质子交换膜燃料电池,所述膜电极上的过渡金属氧化物作为质子交换膜燃料电池氧化还原催化剂应用。

36.进一步的,步骤一中,所述锂离子电池的类型包括方形电池、圆柱形电池或软包电池。

37.进一步的,步骤一中,所述锂离子电池正极极片的活性物质包括钴酸锂、镍钴锰酸锂、锰酸锂、磷酸铁锂中的一种或几种。

38.进一步的,步骤一中,所述有机溶剂ⅰ包括碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸乙烯酯(ec)、碳酸丙烯酯(pc)中的一种或多种。

39.进一步的,步骤三中,所述过渡金属氧化物、导电剂ⅱ和粘结剂ⅱ的质量比为10

‑

70:20

‑

80:1

‑

2,所述导电剂ⅱ包括superp、乙炔黑、碳纳米管中的一种或多种,所述粘结剂ⅱ包括pvdf、ptfe、nafion中的一种或多种。

40.进一步的,步骤三中,所述有机溶剂ⅱ包括乙醇、甲醇中的一种或者几种组合。

41.进一步的,步骤三中,超声分散的时间为10

‑

60min。

42.进一步的,步骤三中,所述膜电极上过渡金属氧化物的载量为0.5

‑

50mg/cm2。

43.进一步的,步骤四中,所述质子交换膜包括氟磺酸型质子交换膜、nafion重铸膜、非氟聚合物质子交换膜、新型复合质子交换膜中的一种。

44.具体实施方式二:

45.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

46.步骤一、将商用锂离子电池,经过放电完毕后,通过机械的方法进行拆解,得到正极极片;所得的正极极片用有机溶剂ⅰ进行清洗,清洗极片表面副反应产物及锂盐,清洗完毕后,自然晾干2

‑

12h;

47.步骤二、通过机械的办法从正极极片上得到活性物质,在空气氛围下进行300

‑

800℃煅烧30

‑

120min处理,除掉电极中与活性物质混合的导电剂ⅰ、粘结剂ⅰ和活性物质表面的界面膜,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

48.步骤三:将过渡金属氧化物材料、导电剂ⅱ和粘结剂ⅱ混合均匀得到混合物,将混合物超声分散在有机溶剂ⅱ中得到分散液,将分散液负载在碳纸上,自然晾干得到膜电极;

49.步骤四:将膜电极应用于电解水装置中,以端板、阳极扩散层、膜电极、隔膜、阴极催化层、阴极扩散层、端板组装电解水装置,并接通电源。所述膜电极上的过渡金属氧化物作为电解水制备氢气和氧气的催化剂应用。

50.进一步的,步骤一中,所述锂离子电池的类型包括方形电池、圆柱形电池或软包电池。

51.进一步的,步骤一中,所述锂离子电池正极极片的活性物质包括钴酸锂、镍钴锰酸锂、锰酸锂、磷酸铁锂中的一种或几种。

52.进一步的,步骤一中,所述有机溶剂ⅰ包括碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳

酸乙烯酯(ec)、碳酸丙烯酯(pc)中的一种或多种。

53.进一步的,步骤三中,所述过渡金属氧化物、导电剂ⅱ和粘结剂ⅱ的质量比为10

‑

70:20

‑

80:1

‑

2,所述导电剂ⅱ包括superp、乙炔黑、碳纳米管中的一种或多种,所述粘结剂ⅱ包括pvdf、ptfe、nafion中的一种或多种。

54.进一步的,步骤三中,所述有机溶剂ⅱ包括乙醇、甲醇中的一种或者几种组合。

55.进一步的,步骤三中,超声分散的时间为10

‑

60min。

56.进一步的,步骤三中,所述膜电极上过渡金属氧化物的载量为0.5

‑

50mg/cm2。

57.进一步的,步骤四中,隔膜为石棉或质子交换膜。

58.具体实施方式三:

59.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

60.步骤一、将商用锂离子电池,经过放电完毕后,通过机械的方法进行拆解,得到正极极片;所得的正极极片用有机溶剂ⅰ进行清洗,清洗极片表面副反应产物及锂盐,清洗完毕后,自然晾干2

‑

12h;

61.步骤二、通过机械的办法从正极极片上得到活性物质,在空气氛围下进行300

‑

800℃煅烧30

‑

120min处理,除掉电极中与活性物质混合的导电剂ⅰ、粘结剂ⅰ和活性物质表面的界面膜,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

62.步骤三:将过渡金属氧化物材料、导电剂ⅱ和粘结剂ⅱ混合均匀得到混合物,将混合物超声分散在有机溶剂ⅱ中得到分散液,将分散液负载在碳纸上,自然晾干得到膜电极;

63.步骤四:将膜电极作为催化层,与集流体和空气扩散层组成锌离子电池复合正极,以koh为电解液,电解液中添加zno为添加剂,zn为负极,组装得到锌空气电池,从而将膜电极中过渡金属氧化物作为锌空气电池催化剂应用。

64.进一步的,步骤一中,所述锂离子电池的类型包括方形电池、圆柱形电池或软包电池。

65.进一步的,步骤一中,所述锂离子电池正极极片的活性物质包括钴酸锂、镍钴锰酸锂、锰酸锂、磷酸铁锂中的一种或几种。

66.进一步的,步骤一中,所述有机溶剂ⅰ包括碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸乙烯酯(ec)、碳酸丙烯酯(pc)中的一种或多种。

67.进一步的,步骤三中,所述过渡金属氧化物、导电剂ⅱ和粘结剂ⅱ的质量比为10

‑

70:20

‑

80:1

‑

2,所述导电剂ⅱ包括superp、乙炔黑、碳纳米管中的一种或多种,所述粘结剂ⅱ包括pvdf、ptfe、nafion中的一种或多种。

68.进一步的,步骤三中,所述有机溶剂ⅱ包括乙醇、甲醇中的一种或者几种组合。

69.进一步的,步骤三中,超声分散的时间为10

‑

60min。

70.进一步的,步骤三中,所述膜电极上过渡金属氧化物的载量为0.5

‑

50mg/cm2。

71.进一步的,步骤四中,所述koh的浓度为1

‑

8mol/l。

72.进一步的,步骤四中,电解液中zno的浓度为0.1

‑

0.6mol/l。

73.实施例1

74.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

75.步骤一、将商用钴酸锂圆柱电池,经过放电完毕后,通过机械的方法进行拆解,得到正极极片;

76.步骤二、将步骤一所得的正极极片,用有机溶剂ⅰdmc清洗,每次浸泡2h,清洗三次,清洗完毕后,自然晾干,时间为12h;

77.步骤三、通过机械的办法从正极极片上得到活性物质,在空气氛围下进行煅烧处理,温度为400℃,时间为30min,除掉电极中的与活性物质混合的导电剂ⅰ、粘结剂ⅰ和活性物质表面的界面膜,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

78.步骤四、将步骤三得到的过渡金属氧化物材料与乙炔黑、nafion按照33:66:1的质量比进行混合得到混合物,并将混合物分散在有机溶剂ⅱ乙醇中,进行超声处理得到分散液,将分散液负载在碳纸上,自然晾干制备膜电极;

79.步骤五、将步骤四得到的膜电极放置于质子交换膜燃料电池的交换膜与阴极扩散层中间,按照双极板、阳极扩散层、阳极催化剂、质子交换膜、膜电极、阴极扩散层、双极板的顺序组装质子交换膜燃料电池组装质子交换膜燃料电池,其中质子交换膜为氟磺酸型质子交换膜,从而将膜电极中的过渡金属氧化物作为质子交换膜燃料电池的氧还原催化剂,膜电极中过渡金属氧化物的载量为25mg/cm2。

80.实施例2

81.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

82.步骤一、将商用lini

0.6

co

0.2

mn

0.2

o2(ncm622)软包电池,经过放电完毕后,通过机械的方法进行拆解,得到正极极片;

83.步骤二、将步骤一所得的正极极片,用有机溶剂ⅰdec清洗,每次浸泡2h,清洗三次,清洗完毕后,自然晾干,时间为10h;

84.步骤三、通过机械的办法从正极极片上得到活性物质,在空气氛围下进行煅烧处理,温度为500℃,时间为30min,除掉电极中的与活性物质混合的导电剂ⅰ、粘结剂ⅰ和活性物质表面的界面膜,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

85.步骤四、将步骤三得到的过渡金属氧化物与乙炔黑、pvdf按照30:68:2的质量比进行混合得到混合物,并将混合物分散在有机溶剂ⅱ乙醇中,进行超声处理得到分散液,将分散液负载在碳纸上,自然晾干制备膜电极;

86.步骤五、将步骤四得到的膜电极作为催化层,与集流体和空气扩散层组成锌离子电池复合正极,以5mol/l的koh为电解液,zn为负极,电解液中添加0.3mol/lzno为添加剂,组装得到锌空气电池,从而将过渡金属氧化物作为锌空气电池催化剂,膜电极中过渡金属氧化物的载量为6mg/cm2。

87.实施例3

88.回收废旧锂离子电池正极材料用作电催化剂的方法,包括以下步骤:

89.步骤一、将商用钴酸锂圆柱电池,经过放电完毕后,通过机械的方法进行拆解,得到正极极片;

90.步骤二、将步骤一所得的正极极片,用有机溶剂idmc清洗,每次浸泡2h,清洗三次,清洗完毕后,自然晾干,时间为12h;

91.步骤三、通过机械的办法从正极极片上得到活性物质,在空气氛围下进行煅烧处理,温度为400℃,时间为30min,除掉电极中的与活性物质混合的导电剂ⅰ、粘结剂ⅰ和活性

物质表面的界面膜,并将煅烧得到的产物研磨、分筛,得到所需粒径的过渡金属氧化物材料;

92.步骤四、将步骤三得到的过渡金属氧化物与乙炔黑、nafion按照33:66:1的质量比进行混合得到混合物,并将混合物分散在有机溶剂ⅱ乙醇中,进行超声处理得到分散液,将分散液负载在碳纸上,自然晾干制备燃料电池膜电极;

93.步骤五、将膜电极应用于电解水装置的电极中,以端板、阳极扩散层、膜电极、质子交换膜、阴极催化层、阴极扩散层、端板组装电解水设备,并接通电源。所述膜电极作为电解水制备氢气和氧气的催化剂应用,膜电极中过渡金属氧化物的载量为1mg/cm2。

94.从图1,图2可以看出回收后的未烧结正极材料,表面形态发生了变化,表明其生成新的结构相和表面缺陷。

95.从图3中可以看出实施例2得到的过渡金属氧化物催化剂与pt/c ir/c电极具有相近的开路电压,表明电池的过电势较低;而且镍钴锰氧化物的功率密度也与pt/c电极的功率密度相近,说明从废旧电池拆解得到的过渡金属氧化物具有良好的催化性能。

96.锂离子电池正极材料长期的充放电循环,尤其是高电压工作制度下,表界面会发生结构重组和演变,形成新的结构相如尖晶石结构,岩盐相结构等新的物相。尽管杂相的形成抑制了锂离子的扩散动力学,提升了电池内阻,但是研究表明尖晶石相和岩盐相的过渡金属氧化物却具有更好的催化氧还原和氧析出效果,这是由于结构重组暴露出更多的高指数晶面等原因造成的。因此,电池性能衰减带来的结构变化能够让回收得到的钴氧化物,镍氧化物,锰氧化物等具有更强的催化活性,催化性能超越原始的新材料。此外,锂离子电池正极材料在长期循环后表界面会出现氧空位缺陷、裂纹、晶格结畸变、原子混排等结构缺陷,这在热力学上具有极高的稳定性,能够保证材料具有超长的催化稳定性。最重要的是,与pt、au等贵金属催化剂相比,过渡金属氧化物具有性能优异、价格低廉的优点有望在质子交换膜燃料电池、电解水和锌空气电池等领域获得大规模应用。

97.以上实施例仅为最佳举例,而并非是对本发明的实施方式的限定。除了上述实施例外,本发明还有其他实施方式。但凡采用等换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。